Изобретение относится к областям: машиностроения, строительства судостроения, транспорта, так как в этих отраслях электроды не только широко используются, но и изготовливаются.

Как известно, в качестве компонентов электродных покрытий применяются большое количество различного рода материалов неорганического и органического происхождения. В зависимости от марки электродов в состав смеси электродного покрытия входят определенные компоненты от 2 до 10 наименований в определенных процентах, которые измельчаются и перемешиваютя. От степени измельчения и перемешивания зависит качество изготовливаемых электродов. Традиционные технологические процессы действующих электродных заводов, согласно которым измельчение компонентов производится в шаровых и бисерных мельницах, а перемешивание в смесительных машинах механического действия, степень измельчения и перемешивания которых не обеспечивает производство качественных электродов, расходуя большие энергетические мощности.

Цель изобретения - изготовление высокодисперсной гомогенной смеси компонентов электродного покрытия для изготовления сварочных электродов с наименьшими энергетическими, материальными затратами.

Аналог данного изобретения - "Линия для изготовления обмазочной массы электродных покрытий", авторское свидетельство №1581533 А1, В 23 К 35/40 от 30.07.1990 год. Основной недостаток этого изобретения - механическое измельчение и перемешивание компонентов смеси.

Сущность изобретения

Технические результаты, полученные в процессе экспериментальных исследований, предлагаемые автором изобретения: измельчение компонентов до 10 мкм, наличие всех компонентов в единичном элементарном объеме замеси и электроды, изготовленные по данной технологии, высококачественные. Технология изготовления смеси компонентов электродного покрытия для производства сварочных электродов, включающая грубое дробление и перемешивание компонентов, отличающаяся тем, что компоненты смешиваются с водой в соотношении 1:1 и дополнительно проводят одновременное измельчение и перемешивание компонентов в автономной гидроквантовой резонансной установке, создающей резонансные явления пои движении потока смеси компонентов с водой с повторением циклов измельчения и поремешивания до получения гомогенной смеси с диаметром частиц до 10 мкм, затем смесь идет на сушку. В основу конструкции данной установки заложено научное открытие которое устанавливает «закономерность возникновения устойчивой турбулентности». Резонансные явления, возникающие в результате циклического прерывания потока жидкости, разрушают материалы высокой прочности и разрывают ионные связи органических соединений, идеально перемешивая все компоненты. Установка «Аргус» собирается на базе пескового насоса производительностью 100 м3/ч, снабжается гидроквантовыми резонаторами, которые развивают резонансные усилия, эквивалентные 1500 кг/см2; исходная величина частиц не более 1 см3, после измельчения не более 10 мкм по диаметру.

Высокая степень измельчения, а также наличие всех компонентов в элиментарном единичном объеме замеси электродного покрытия обеспечивают, в процессе эксплуатации электродов, стабильность горения электрической дуги, а также стабилизируют газозащитные и шлакозащитные процессы.

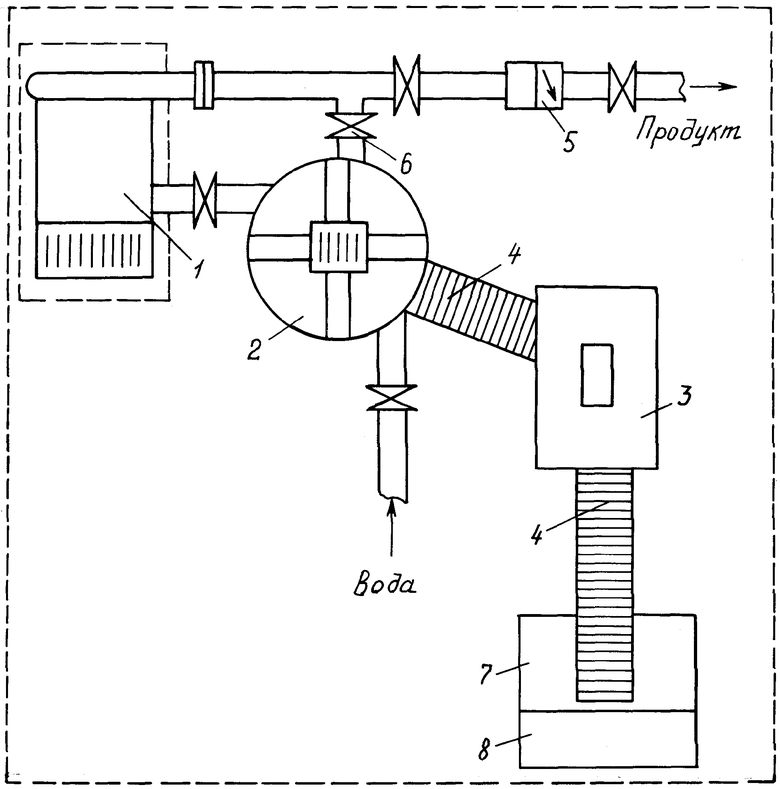

Технологический процесс, предлагаемый автором изобретения, для измельчения и перемешивания компонентов электродного покрытия включает следующее оборудование: автономная гидроквантовая резонансная установка «Аргус» 1, мешалка 2, бункер-дозатор 3, транспортер 4, установка вакуумной сушки 5, задвижки 6, сито 7, дробилка 8 (см. чертеж).

Технологический процесс осуществляется следующим образом: компоненты в определенных процентах после грубого дробления в дробилке 8 и сортировки размерами не более см3 по транспортеру 4 поступают в бункер-дозатор 3, и в соотношении 1:1 с водой попадают в мешалку 2. Запускается мешалка, при этом открыв задвижки 6 между «Аргусом» 1 и мешалкой 2, а задвижку на линии вакуумной сушки 5 закрывая, запускают установку «Аргус» 1. Перемешанная масса из мешалки 2 перекачивается установкой «Аргус» и обратно подается в мешалку. Таким образом, за короткий период времени происходит несколько циклов, ввиду высокой производительности установки «Аргус»-100 м3/час. Компоненто-водяная масса проходит через резонаторы установки «Аргус», из-за возникающих резонансных процессов, компоненты разрушаются до 10 мкм и менее по диаметру. В конце цикла тонко измельченная масса и одновременно перемешанная подается в установку вакуумной сушки, где происходит удаление влаги до необходимой величины. Готовая обмазочная масса, согласно технологии электродного производства, подается в электродообмазочный агрегат.

Автором изобретения был проведен сравнительный анализ качества электродных покрытий опытного образца, изготовленного согласно данному изобретению, продукции ведущих электродных заводов России, Японских фирм. Для анализа были отобраны по 10 проб с электродных покрытий размером 0,5×0,5×0,5 см для определения степени измельчения и перемешивания компонентов. Степень перемешивания была определена наличием всех компонентов в пробном объеме. Результаты оценены методом среднеквадратического отклонения и занесены в табл.1.

страны,

производители

Как видно из таблицы, качественность электродов японских фирм, по сравнению с отечественными объясняется тем, что у них высокая степень измельчения и перемешивания компонентов электродного покрытия.

Результаты испытаний: В процессе испытания опытных образцов, изготовленных согласно технологии данного изобретения, получены равномерно наплавленные сварочные швы без микроскопических трещин и дефектов, чего невозможно достичь электродами зарубежных и отечественных производств. Эта технология является энергосберегающей, так как существующие заводы для изготовления 1 тонны обмазочной массы электродного покрытия расходуют 5,5-7,5 тыс. кВт электроэнергии. По данной технологии расходуется всего лишь 45 кВт на одну тонну.

Данный технологический процесс прошел экспертизу. Имеется заключение экспертного совета «Центр научно-инженерной экспертизы ассоциации «Наука» о внедрении в Арской «Сельхозтехнике» Республики Татарстан - Приложение 1. Было постановление Кабинета Министров Республики Татарстан о финансировании этого проекта с внедрением в Арской «Сельхозтехнике» №339 от 29 мая 1995 года - Приложение 2. Финансирование проекта было приостановлено ввиду нехватки средств фонда «Научно-исследовательских опытно-конструкторских разработок». Инвестиционный проект для льготного кредитования был разработан автором данного изобретения и на основе этого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА ДЛЯ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2003 |

|

RU2266882C2 |

| Линия для изготовления обмазочной массы электродных покрытий | 1987 |

|

SU1581533A1 |

| Способ изготовления покрытых электродов | 1991 |

|

SU1808594A1 |

| Способ получения пластифицирующей добавки для обмазочной массы электродов | 1985 |

|

SU1318376A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| Состав электродного покрытия и способ изготовления обмазочной массы для покрытия сварочных электродов | 1980 |

|

SU967753A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2014 |

|

RU2578894C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СВАРОЧНЫЕ ЭЛЕКТРОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193076C2 |

Изобретение относится к изготовлению сварочных электродов, в частности, к получению высокодисперсной гомогенной смеси компонентов электродного покрытия, которая используется при изготовлении обмазочной массы. Технология изготовления смеси компонентов электродного покрытия для производства сварочных электродов включает грубое дробление и перемешивание компонентов электродного покрытия. Затем компоненты смешивают с водой в соотношении 1:1 и дополнительно проводят одновременное измельчение и перемешивание компонентов в автономной гидроквантовой резонансной установке, создающей резонансные явления при движении потока смеси компонентов с водой с повторением циклов измельчения и перемешивания до получения гомогенной смеси с диаметром частиц до 10 мкм. Полученную смесь подают на сушку. Техническим результатом изобретения является стабильность горения электрической дуги, газозащитных и шлакозащитных процессов с получением равномерно наплавленных сварочных швов без микротрещин и дефектов. 2 з.п. ф-лы, 1 ил., 1 табл.

| Линия для изготовления обмазочной массы электродных покрытий | 1987 |

|

SU1581533A1 |

| Состав электродного покрытия и способ изготовления обмазочной массы для покрытия сварочных электродов | 1980 |

|

SU967753A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТОРЦОВОГО БИЕНИЯ РЕЖУЩИХ КРОМОК ПЛАСТИН В МНОГОЛЕЗВИЙНОМ СБОРНОМ РЕЖУЩЕМ ИНСТРУМЕНТЕ | 1995 |

|

RU2066601C1 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ "АРГУС" | 1993 |

|

RU2050959C1 |

| Движитель для судов | 1930 |

|

SU23141A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2006-01-10—Публикация

2003-10-15—Подача