Изобретение относится к способу и устройству для непрерывной разливки и последующей деформации заготовки из стали, в частности заготовки, имеющей формат сляба или фасонный профиль, при котором вторичное охлаждение регулируют в зависимости от состояния охлаждения сечения заготовки по ходу заготовки, причем вторичное охлаждение уменьшают, по меньшей мере, в угловых зонах.

При непрерывной разливке различных марок сталей и габаритов или форматов обычно лишь при вторичном охлаждении обращают внимание на рост оболочки заготовки, а на тракте деформации - на положение нижнего конца жидкой фазы. Так, известно (ЕР 0804981 А1) сплющивание заготовки на линии деформации до получения требующейся конечной толщины. Для этого, однако, требуется лишь определить положение нижнего конца жидкой фазы, от которой усилие деформации прикладывают по клиновой поверхности. Такой способ груб и не учитывает состояние ожидаемой структуры. Причина лежит в плохом распределении тепла за счет плохого охлаждения и одинаковой опоры заготовки при неравномерном теплоотводе по сечению заготовки. Согласования вторичного охлаждения с опорой заготовки также не происходит.

Описанный выше способ исходит из JP-А-03090258, где описан способ непрерывной разливки с участком "мягкого обжатия". Охлаждение заготовки согласуют с состоянием затвердевания заготовки, а именно в зависимости от уменьшения незатвердевшей части за счет того, что из перекрывающего ширину заготовки ряда форсунок отдельные внешние форсунки отключают. Геометрия устройства вторичного охлаждения остается поэтому всегда постоянной. Для этого охлаждение по сечению заготовки ограничивают на углах. Такой способ лишь очень грубо учитывает возникающие в заготовке состояния охлаждения.

В основе изобретения лежит задача согласования между собой вторичного охлаждения, опоры заготовки и температур деформации таким образом, чтобы можно было разливать даже очень трудно разливаемые марки стали, а именно все марки стали, у которых для дальнейшей переработки и конечной цели применения значение имеют зейгерование и пористость, и, кроме того, помимо повышения внутреннего качества предложить меры для повышения также качества поверхности.

Поставленная задача решается согласно изобретению за счет того, что вторичное охлаждение по его геометрической форме проводят аналогично профилю затвердевания заготовки на следующем участке пути заготовки, а опору заготовки аналогично уменьшают также в зависимости от профиля затвердевания заготовки на следующем участке пути заготовки. Опора заготовки со всех сторон может быть приведена в соответствие с ростом оболочки заготовки за счет того, что длина корпуса роликов равна или меньше ширины еще незатвердевшей части, причем предотвращается охлаждение кромок. За счет этого разливаемый металл значительно улучшается по структуре и по качеству поверхности.

Согласно предпочтительному выполнению угловые зоны поперечного сечения заготовки по мере роста участка охлаждения охлаждают меньше, чем средние зоны. Отдельные стороны охлаждают при этом с меньшим воздействием воды с целью оптимизации распределения температуры по сечению заготовки, причем также оказывается влияние на последующий процесс "мягкого обжатия".

Согласно другому выполнению разбрызгиваемые струи в устройстве вторичного охлаждения согласуют по углу разбрызгивания с толщиной оболочки заготовки таким образом, что уменьшающейся ширине незатвердевшей части соответствует меньший угол разбрызгивания. За счет этого вторичное охлаждение по углу разбрызгивания соответствует росту оболочки заготовки, и по сечению заготовки, а на поверхности устанавливается оптимальное распределение температуры, причем на кромках достигается слабое падение температуры.

Аналогичный эффект достигается при уменьшении ширины незатвердевшей части за счет того, что изменяют расстояние создающих разбрызгиваемые струи форсунок до поверхности заготовки в зависимости от профиля затвердевания.

Дальнейший теплоотвод предотвращается также за счет того, что согласно другим признакам угловые зоны сечения заготовки по мере увеличения длины участка пути поддерживают меньше, чем среднюю зону. Отсутствие касания с более длинными опорными роликами уменьшает теплоотвод.

Усовершенствование признаков, относящихся к распределению температуры и ее равномерности, заключается в том, что угловые зоны и/или боковые поверхности поперечного сечения заготовки изолируются от теплоотвода. Вслед за соответствующим процессу вторичным охлаждением для достижения оптимальной структуры затвердевания происходит целенаправленная теплоизоляция поперечного сечения заготовки для образования мягкого ядра по сечению заготовки для процесса "мягкого обжатия".

Далее предусмотрено, что дополнительно к изоляции угловых зон и/или боковых поверхностей поперечного сечения заготовки выборочно более интенсивно охлаждают верхнюю и нижнюю стороны заготовки охлаждающим средством. При этом принимаются во внимание, в частности, средние зоны, вследствие чего происходит дальнейшее уменьшение ширины незатвердевшей части. На верхней и нижней сторонах заготовки перед секцией "мягкого обжатия" происходит охлаждение поверхности для получения более твердой и устойчивой к деформации поверхности в процессе "мягкого обжатия".

После того как достигнута значительная равномерность температуры по сечению заготовки над слоями по поперечному сечению заготовки, предпочтительно осуществить прокатку по сечению заготовки сверху вниз так называемым способом "мягкого обжатия".

Устройство для непрерывной разливки и последующей деформации заготовки из стали, в частности заготовки в формате слитка, при согласовании вторичного охлаждения с состоянием охлаждения по сечению заготовки решает поставленную задачу согласно изобретению за счет того, что устройство вторичного охлаждения выполнено в зависимости от профиля затвердевания и длины участка пути, начиная, в основном, с полной ширины заготовки, причем вторичное охлаждение посредством разбрызгиваемых струй, а также опора заготовки в виде опорных роликов в зависимости от профиля затвердевания заготовки уменьшены в пределах длины участка пути на дугообразных отрезках таким образом, что заготовка перед входом в секцию "мягкого обжатия" поддерживается только на нижней стороне по ширине заготовки. Благодаря этому помимо технологических усовершенствований можно достичь снижения затрат на устройство, причем за счет согласованного с нагрузками расчета компонентов машины можно уменьшить механические и термические нагрузки.

Во избежание чрезмерного теплоотвода на кромках по поперечному сечению заготовки предложено, что в пределах вторичного охлаждения и опор заготовки на боковых поверхностях поперечного сечения заготовки и/или в угловых зонах расположены закрывающие элементы.

Согласно другому усовершенствованию предусмотрено, что секция "мягкого обжатия" образована расположенными в начале и в конце тянущими клетями с приводимыми тянущими роликами и что секция "мягкого обжатия" образована, по меньшей мере, двумя роликовыми клетями с роликовыми парами без приводов, причем верхняя рама выполнена гидравлически перемещаемой к нижней раме. За счет этого в секции "мягкого обжатия" этот процесс осуществляют посредством четырехроликовой секции. Непрерывная конусность создает непрерывный процесс "мягкого обжатия" на выбираемой длине. Теоретический предварительный расчет толщины незатвердевшей части на последних метрах в зоне окончательного затвердевания позволяет сделать вывод о целесообразной конусности и ее длине.

Другие признаки состоят в том, что в направлении движения заготовки до и после секции "мягкого обжатия" расположена одна или несколько тянущих клетей. За счет этого заготовку можно в достаточной степени перемещать в зоне деформации и прикладывать усилия деформации.

Согласно другим признакам предусмотрено, что до и/или после правильно тянущего устройства расположено устройство для интенсивного охлаждения верхней и нижней сторон поперечного сечения заготовки. Некоторые марки стали при дальнейшей обработке так называемой "закалкой" получают лучшую поверхностную структуру. Этот эффект также может быть достигнут в сочетании с охлаждением перед процессом "мягкого обжатия". Действию осуществляемого с помощью механических устройств (секции, тянущие клети) процесса "мягкого обжатия" может еще способствовать так называемое "термическое мягкое обжатие". Для этого на отлитую заготовку в рассматриваемых зонах дополнительно и целенаправленно воздействуют водой.

Другое выполнение заключается в том, что перед секцией "мягкого обжатия" расположено устройство для интенсивного охлаждения верхней и нижней сторон поперечного сечения заготовки.

Другое выполнение состоит в том, что секция "мягкого обжатия" образует узел, перемещаемый в направлении движения заготовки или против направления движения заготовки, который расположен перед одной или несколькими тянущими клетями.

Кроме того, предпочтительно, что секции "мягкого обжатия" в качестве правильных секций и секций "мягкого обжатия" расположены между тянущими клетями. За счет этого создана комбинация механического и термического "мягкого обжатия".

Кроме того предложено, что секции "мягкого обжатия" могут быть расположены в направлении движения заготовки после правильно-выгружной машины (тянущие клети).

На чертежах изображены примеры выполнения устройства, описываемые ниже более подробно.

На чертежах представлено:

на фиг.1 показан вид сбоку криволинейной установки для непрерывной разливки заготовок в формате слябов с "мягким обжатием" в качестве первой альтернативы;

фиг.2А - поперечное сечение заготовки в устройстве вторичного охлаждения при еще большой ширине незатвердевшей части и тонкой оболочке заготовки;

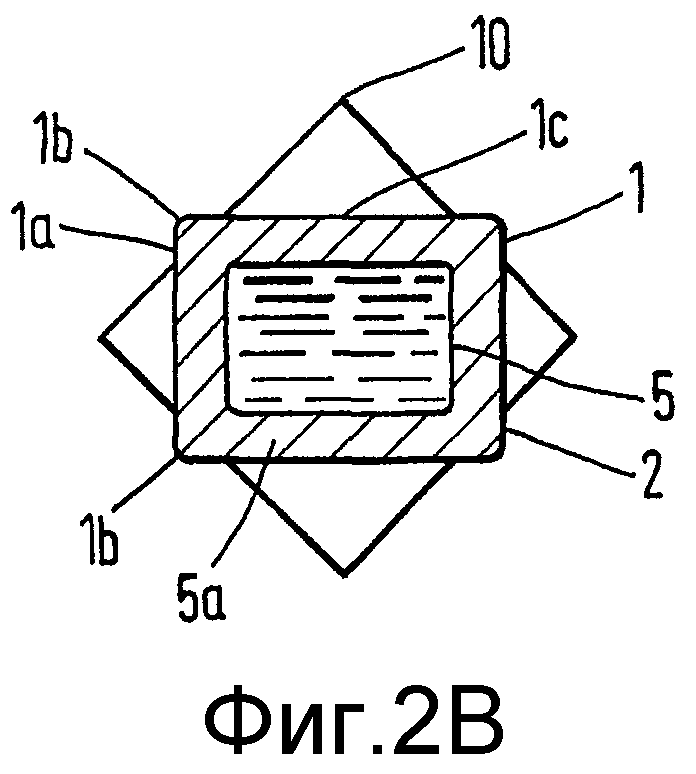

фиг.2В - то же поперечное сечение заготовки с уменьшенной шириной разбрызгиваемых струй и уменьшенной шириной незатвердевшей части;

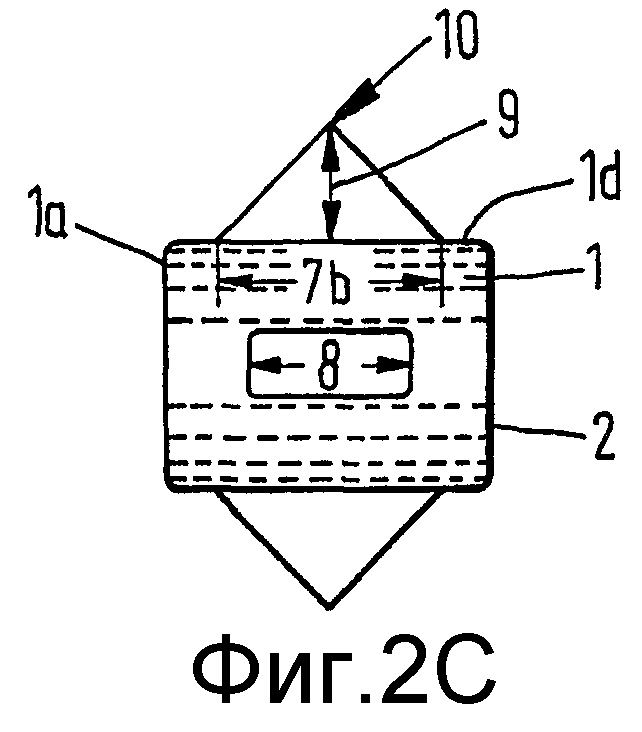

фиг.2С - то же поперечное сечение заготовки с еще более уменьшенной шириной разбрызгиваемых струй на верхней и нижней сторонах заготовки и еще более уменьшенной шириной незатвердевшей части;

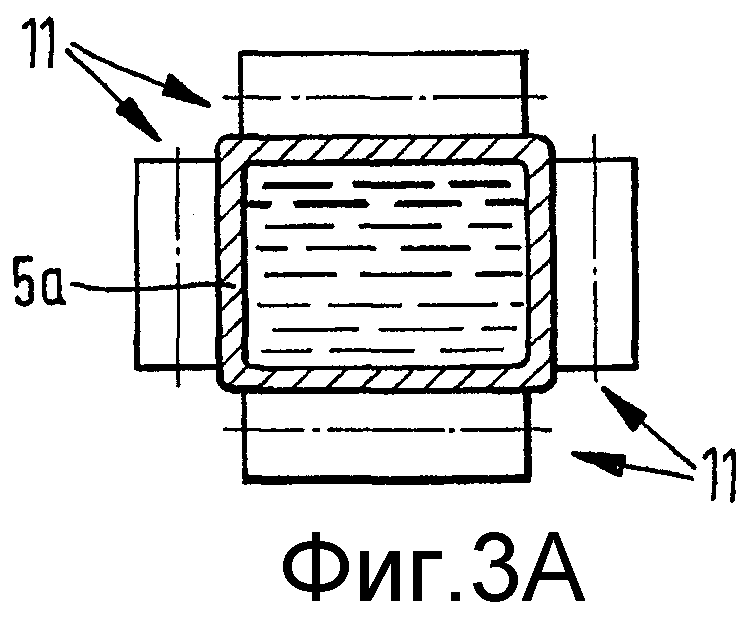

фиг.3А - поперечное сечение заготовки соответствующей фиг.2А толщиной оболочки заготовки и широкой опорой заготовки;

фиг.3В - поперечное сечение заготовки с соответствующей фиг.2В толщиной оболочки заготовки и уменьшенной опорой заготовки;

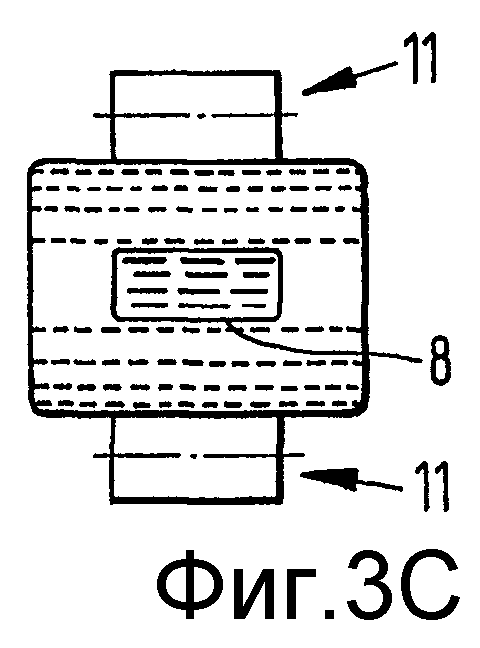

фиг.3С - поперечное сечение заготовки с соответствующей фиг.2С толщиной оболочки заготовки и опорой заготовки на ее верхней и нижней сторонах;

фиг.4А - поперечное сечение заготовки при обычном согласно уровню техники полном затвердевании и без закрывания боковых поверхностей;

фиг.4В - поперечное сечение заготовки при обычном согласно уровню техники распределении давления во время "мягкого обжатия", причем образуются утонения;

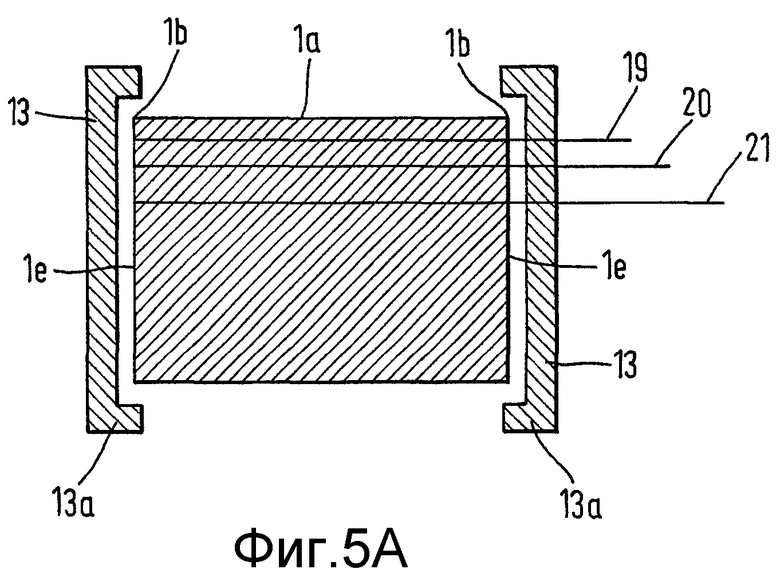

фиг.5А - поперечное сечение заготовки при закрывании для распределения температуры;

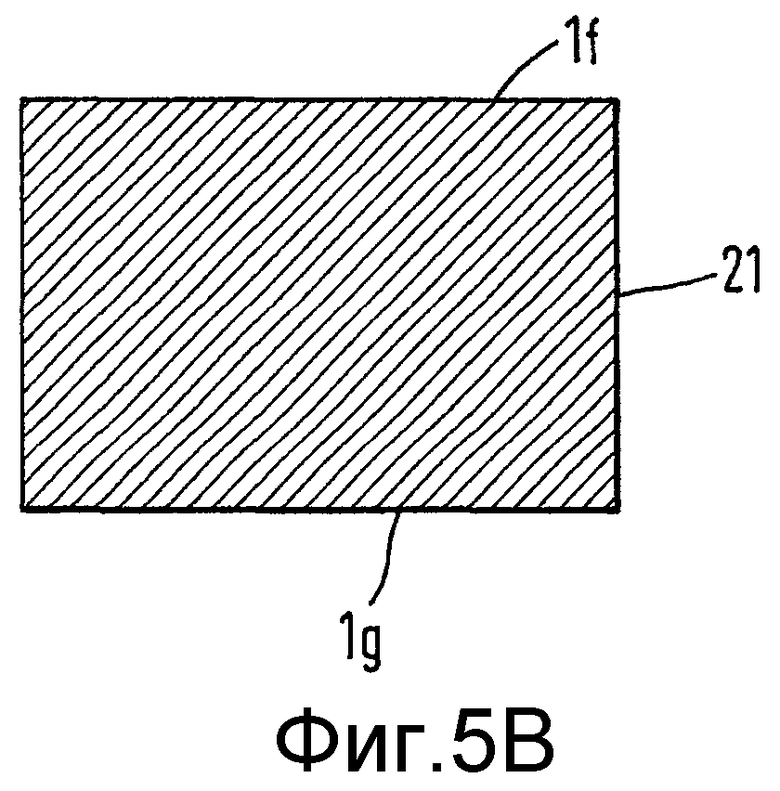

фиг.5В - поперечное сечение заготовки при распределении температуры согласно изобретению во время "мягкого обжатия";

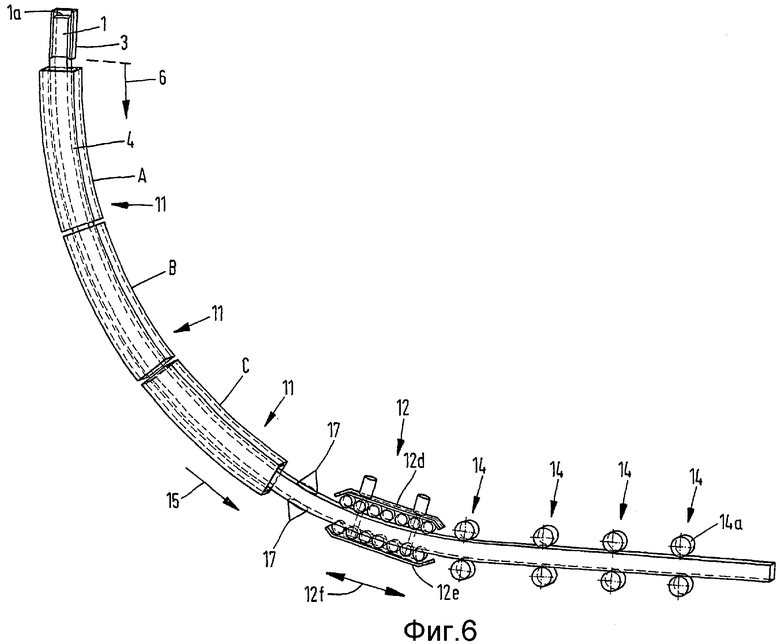

фиг.6 - вид сбоку криволинейной установки для непрерывной разливки заготовок в формате слябов с "мягким обжатием" в качестве второй альтернативы.

Способ непрерывной разливки стали в прямоугольном формате или в формате слябов характеризуется на фиг.1 охлаждением, опорой и деформацией. Заготовка 1 с сечением 1а имеет в примере выполнения формат 2 сляба и выходит из кристаллизатора 3, охлаждаясь непосредственно в устройстве 4 вторичного охлаждения. При этом от дугообразного отрезка А к дугообразному отрезку В, а также от С к D устанавливается профиль 5 затвердевания (фиг.2А, 2В, 2С), характеризующийся уже твердой оболочкой 5а заготовки с растущей от одного дугообразного отрезка к другому толщиной 5b. Способ работает таким образом, что вторичное охлаждение по его геометрической форме проводят аналогично в соответствии с профилем 5 затвердевания заготовки 1 на данной длине 6 участка пути, от дугообразного отрезка А к дугообразному отрезку D, причем опоры 11 заготовки аналогично уменьшают также в зависимости от профиля 5 затвердевания заготовки 1 на следующей длине 6 участка пути разливки. При этом угловые зоны 1b сечения 1а заготовки по мере увеличения длины 6 участка пути охлаждают меньше, чем средние зоны 1с.

Это регулирование осуществляется, например, за счет того, что в устройстве 4 вторичного охлаждения разбрызгиваемые струи 7 приводят по их углу 7а разбрызгивания в соответствие с данной толщиной 5b оболочки заготовки таким образом, что уменьшающейся ширине 8 незатвердевшей части соответствует меньший угол 7а разбрызгивания.

В качестве альтернативы изменяют, т.е. уменьшают расстояние форсунок 10, создающих разбрызгиваемые струи 7, до поверхности 1d заготовки в зависимости от устанавливающегося профиля 5 затвердевания.

В этом смысле угловые зоны 1b сечения 1а заготовки по мере увеличения длины 6 участка пути поддерживают меньше, чем среднюю зону 1с (фиг.3А, 3В, 3С).

На фиг.4А и 4В изображены насквозь затвердевшие заготовки 1 с в значительной степени равномерным распределением температуры во внешних зонах, причем образуются даже нежелательные утонения 18 (фиг.4В).

Для равномерного распределения тепла в форме для последующей работы деформации угловые зоны 1b и/или боковые поверхности 1е сечения 1а заготовки изолируют от теплоотвода (фиг.5А, 5В). За счет этого образуются области 19, 20, 21 температурных границ. В середине поперечного сечения 1а заготовки господствует область 21 температурной границы (фиг.5В), в которой работа деформации может быть выполнена посредством прессования сверху вниз. Поэтому в этой средней области температура еще выше, чем совсем наверху или совсем внизу. В остальном, таким образом, легко распределяется зейгерование и устраняется пористость.

Дополнительно к изоляции угловых зон 1b и/или боковых поверхностей 1е поперечного сечения 1а заготовки верхнюю 1f и нижнюю 1g стороны заготовки выборочно интенсивнее охлаждают охлаждающим средством.

На другом этапе способа сечение 1а заготовки прокатывают сверху вниз так называемым способом "мягкого обжатия", причем обычного в таких случаях сплющивания не происходит.

Изображенное устройство для непрерывной разливки стали и последующей деформации заготовки 1 из стали, в частности заготовки 1 в формате 2 сляба, причем вторичное охлаждение 4 и опоры 11 заготовки согласованы с состоянием охлаждения сечения 1а заготовки, выполнено таким образом, что устройство 4 вторичного охлаждения выполнено в зависимости от профиля 5 затвердевания и пройденной длины 6 участка пути, начиная, в основном, с полной ширины 1h заготовки, и что вторичное охлаждение 4, а также опоры 11 заготовки в зависимости от профиля 5 затвердевания заготовки 1 уменьшают в пределах длины 6 участка пути таким образом, что заготовка 1 перед входом в секцию 12 "мягкого обжатия" имеет опору только на нижней стороне 1g ширины 1h заготовки. Для достижения нужного распределения температуры со способным к деформации в середине слоем в пределах вторичного охлаждения 4 и опоры 11 заготовки на боковых поверхностях 1е сечения 1а заготовки и/или в угловых зонах 1b расположены закрывающие элементы 13, которые могут образовывать уголки 13а.

Секции 12 "мягкого обжатия" в начале 12а и в конце 12b снабжены тянущими клетями 14 с приводными тянущими роликами 14а. Сама секция 12 "мягкого обжатия" состоит из двух или нескольких роликовых клетей 12с, роликовые пары которых не имеют привода. Верхняя рама 12d выполнена с возможностью перемещения гидравлической установки к нижней раме 12е.

В направлении 15 движения заготовки до и после секции 12 "мягкого обжатия" расположена одна или несколько тянущих клетей 14.

Для того чтобы достичь нужного распределения температуры в горизонтальных, насквозь затвердевших слоях, перед секцией 12 "мягкого обжатия" расположено устройство 17 интенсивного охлаждения для верхней 1f и нижней 1g сторон сечения 1а заготовки. Оно повышает прочность и образует подготовку к "мягкому обжатию". Интенсивное охлаждение верхней 1f и нижней 1g сторон может применяться не только перед правильно-тянущим устройством 16, но и перед перемещаемой секцией 12 "мягкого обжатия" или после правильно-тянущего устройства 16.

На фиг.6 изображено второе альтернативное выполнение. Здесь секция 12 "мягкого обжатия" выполнена в виде перемещаемого в направлении 15 движения заготовки или против направления 15 движения заготовки узла 12f, который в направлении 15 движения заготовки расположен перед одной или несколькими тянущими клетями 14.

В зоне правильно-тянущего устройства секцию 12 "мягкого обжатия" рассчитывают как обязательную концепцию, связанную с концепцией выгрузки в блюмовых установках, в целом, с двумя точками правки. Вследствие упругопластического состояния материала в процессе правки с гибкой заготовка 1 принимает прямолинейную форму. В отличие от слябовых установок, в которых заготовку направляют по криволинейной траектории до прямой формы, у сляба в зоне правки устанавливается линия изгиба, которая в зависимости от таких влияющих величин, как инерционный момент, температура заготовки и распределение температуры внутри поперечного сечения 1а заготовки, различна, которая даже частично, например, после каждой точки правки, на коротких участках отличается от базовой линии изгиба и имеет поворотные точки изгиба, так что заготовка 1 в этой зоне имеет особенно высокую ползучесть. За счет заданной криволинейной траектории в секции 12 "мягкого обжатия" можно задавать полученное на практике допустимое удлинение Е. Достигнутое в процессе гибки упругопластическое поведение приводит заготовку в состояние (значения теоретического предела текучести, текучесть и т.п.), которое в нормальном случае требует низких затрат усилий для осуществления дополнительно "мягкого обжатия".

Перечень ссылочных позиций

1 - заготовка

1а - сечение заготовки

1b - угловая зона

1с - средняя зона

1d - поверхность заготовки

1е - боковая поверхность сечения заготовки

1g - нижняя сторона заготовки

1h - ширина заготовки

2 - формат слитка

3 - кристаллизатор

4 - вторичное охлаждение

5 - профиль затвердевания

5а - оболочка заготовки

5b - толщина оболочки заготовки

6 - длина участка пути

7 - разбрызгиваемая струя

7а - угол разбрызгивания

7b - ширина разбрызгиваемой струи

8 - ширина незатвердевшей части

9 - расстояние

10 - форсунки

11 - поддержание заготовки

12 - секция "мягкого обжатия"

12а - начало

12b - конец

12с - роликовая клеть

12d - верхняя рама

12е - нижняя рама

12f - перемещаемый узел

13 - закрывающие элементы

13а - уголок

14 - тянущая клеть

14а - тянущие ролики

15 - направление движения заготовки

17 - устройство интенсивного охлаждения

18 - утонение

19 - область температурной границы

20 - область температурной границы

21 - область температурной границы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ С НЕПОСРЕДСТВЕННЫМ ОБЖАТИЕМ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, В ЧАСТНОСТИ СТАЛЬНОЙ ЗАГОТОВКИ | 2003 |

|

RU2302313C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2226138C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ СЛЯБОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2280532C2 |

| СПОСОБ МЯГКОГО ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2014 |

|

RU2564192C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1992 |

|

RU2044598C1 |

| СПОСОБ БЕСКОНЕЧНОЙ ПРОКАТКИ ВЫПОЛНЕННОЙ В СЕЧЕНИИ КАК ТОНКИЙ СЛЯБ, ПОЛУЧЕННОЙ СО СКОРОСТЬЮ РАЗЛИВКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, В ЧАСТНОСТИ СТАЛЬНОЙ ЗАГОТОВКИ, И МАШИНА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2310529C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 2014 |

|

RU2678112C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ БЛЮМОВ, СЛЯБОВ ИЛИ ТОНКИХ СЛЯБОВ | 2002 |

|

RU2287401C2 |

Изобретение относится к способу и устройству для непрерывной разливки и последующей деформации заготовки из стали. В способе вторичное охлаждение и опоры заготовки согласовывают с состоянием охлаждения сечения заготовки, учитывают марки стали. Устройство вторичного охлаждения по его геометрической форме выполнено в соответствии с профилем затвердевания заготовки на соответствующей длине участка пути заготовки, а опоры заготовки аналогично уменьшены в зависимости от профиля затвердевания заготовки на соответственно следующей длине участка пути. Изобретение позволяет согласовывать между собой вторичное охлаждение, опоры заготовки и температуры деформации таким образом, чтобы можно было разливать даже очень трудно разливаемые стали, у которых для дальнейшей переработки и конечной цели применения значения имеют зейгерование и пористость, а также улучшить качество поверхности. 2 н. и 15 з.п. ф-лы, 6 ил.

| Пневмогидропривод | 1978 |

|

SU804981A2 |

| Устройство для охлаждения непрерывно-литого слитка квадратного поперечного сечения | 1983 |

|

SU1177041A1 |

| Машина непрерывного литья заготовок | 1988 |

|

SU1710181A1 |

| RU 2001712 C1, 30.10.1993 | |||

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2006-03-20—Публикация

2001-09-28—Подача