Изобретение относится к области химического взаимодействия алкенов и более высококипящих веществ в присутствии сульфокатионитных катализаторов.

Известны способы /С.Ю.Павлов и др. Химическая промышленность, 1995, №5-6, с.9-15/ химического взаимодействия алкенов, подаваемых в составе углеводородной смеси, и более высококипящего вещества, в частности спирта, в реакционно-ректификационной системе, включающей ректификационные зоны и расположенную между ними реакционную зону с сульфокатионитным катализатором, в которой осуществляется противоточное движение жидкого и парового потоков. Недостатком способов является необходимость весьма большого сечения такой реакционной зоны и трудность равномерного распределения жидкого потока по ее сечению, в особенности в производствах большой мощности.

Известен способ /Пат. RU-2063956, 20.07.96/ химического взаимодействия алкена(ов) и более высококипящего вещества (спирта) в аппарате реакционно-ректификационного типа, имеющего между ректификационными зонами несколько реакционных зон с катализатором, частично или полностью погруженным в жидкость, снабженных распределительными устройствами для пара в нижней части и переливными устройствами, по которым жидкость из каждой вышележащей реакционной зоны поступает в нижнюю часть нижележащей реакционной зоны.

Недостатком способа является высокая паровая нагрузка реакционных зон и необходимость их большого сечения, существенно превышающего сечения реакционных зон.

Известен также способ /Пат. RU-2064919, 10.08.96/ химического взаимодействия алкена(ов) и более высококипящего вещества (спирта) в аппарате с раздельными зонами ректификации и несколькими реакционными зонами, в каждой из которых расположен слой сульфоионитного катализатора, погруженный в жидкость, через который пропускают часть (5-70%) парового потока, поступающего из нижележащей зоны, а оставшуюся его часть пропускают в верхнюю часть вышерасположенной зоны по отдельным полым вертикальным каналам.

Недостатком способа является отсутствие массообменного контакта между паром и жидкостью в указанных полых вертикальных каналах или переливах и необходимость установки массообменных тарелок между реакционными зонами для перевода части алкена(ов) из парового потока в направляемый вниз поток жидкости. При этом пространство реакционной зоны загромождено переточными и паропропускающими каналами, либо возникает необходимость расположения указанных паропропускающих каналов вне аппарата.

Нами найден способ, не имеющий указанных недостатков.

Мы заявляем:

Способ проведения взаимодействия алкена(ов), содержащего(их)ся в углеводородном потоке, и более высококипящего реагента в присутствии сульфоионитного катализатора в реакционно-ректификационной системе, имеющей ректификационные зоны и расположенные между ними реакционные зоны с погруженным в жидкость катализатором, переливами жидкости из верхней части каждой вышележащей зоны в нижнюю часть нижележащей зоны и диспергированным пропусканием части парового потока из нижележащей зоны через каждую реакционную зону, отличающийся тем, что остальную часть парового потока из каждой нижележащей зоны пропускают в верхнюю часть вышележащей реакционной зоны через переливное пространство противотоком к переливаемой жидкости.

В качестве дополняющих указанный способ мы также заявляем способы, отличающиеся тем, что:

- паровой поток, пропускаемый через указанное переливное пространство, диспергируют, предпочтительно равномерно, по сечению переливного пространства;

- алкен(ы)содержащий углеводородный поток подают как минимум ниже нижней реакционной зоны, а указанный более высококипящий реагент подают как минимум в верхнюю реакционную зону или расположенную выше нее ректификационную зону;

- алкен(ы)содержащий углеводородный поток распределяют на несколько потоков и часть их подают в промежуточные реакционные зоны и/или между ними;

- поток более высококипящего реагента распределяют на несколько потоков и часть их подают в промежуточные реакционные зоны и/или между ними;

- указанным более высококипящим реагентом является нетретичный спирт или карбоновая кислота или бензол и основным продуктом взаимодействия является эфир или эстер или алкилбензол;

- при взаимодействии алкена(ов) с более высококипящим реагентом также образуются ди- и/или тримеры алкенов, и образующиеся вещества выводят из исчерпывающей ректификационной зоны.

В предлагаемом способе сочетается общее противоточное движение потоков жидкости и пара в системе в целом с их прямоточным или прямоточно-перекрестным движением в каждой реакционной зоне. Благодаря этому достигается высокая конверсия реагирующих веществ при относительно небольшом сечении реакционных зон, отсутствие местных перегревов в реакционных зонах и удаление высокомолекулярных примесей из катализатора с жидким потоком.

Совмещение противоточного перетока жидкости и пропускания части парового потока в едином переточном пространстве упрощает конструкцию и обеспечивает необходимый массообмен между жидким потоком и более богатым по содержанию алкена(ов) паровым потоком.

Число реакционных зон может быть различным в зависимости от требований к полноте конверсии и других обстоятельств. Предпочтительно число реакционных зон от 3 до 10.

Не исключается возможность дополнительного размещения массообменных устройств между реакционными зонами, однако число их сокращается, либо они не устанавливаются вовсе.

Непрореагировавший(е) углеводород(ы) (возможно с примесью более высококипящего реагента) как минимум большей частью выводят сверху укрепляющей ректификационной зоны. Продукты химического взаимодействия выводят преимущественно снизу исчерпывающей ректификационной зоны.

Размещение указанных реакционных и ректификационных зон в одном колонном аппарате необязательно. Возможно их размещение в разных аппаратах, соединенных противоточными жидкостными и паровыми потоками в соответствии с п.1 формулы изобретения.

Не исключается возможность сочетания предлагаемой реакционно-ректификационной системы с предшествующей прямоточной реакционной зоной, в которой проводится частичное химическое взаимодействие реагентов.

При необходимости отгоняемую углеводородную смесь и/или смесь продуктов реакции подвергают разделению с помощью известных способов (ректификации, водной экстракции, гетероазеотропной осушки и т.п.).

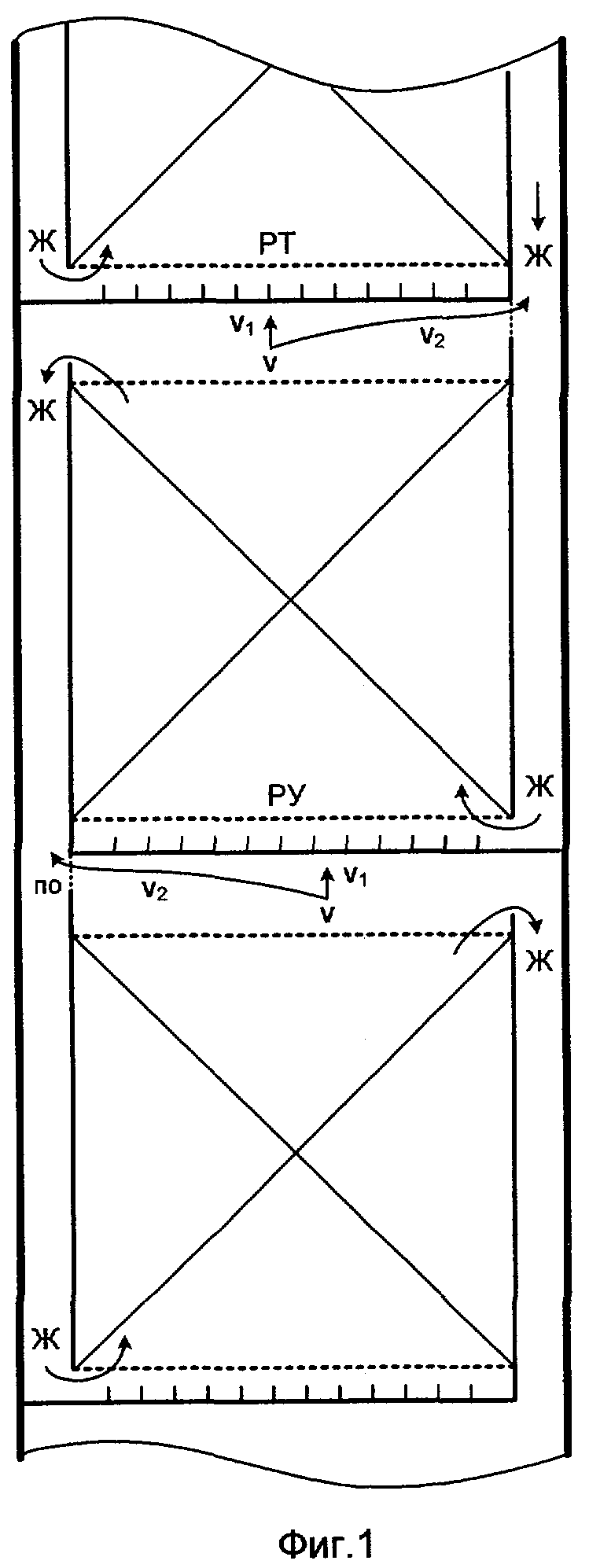

Применение изобретения иллюстрируется фиг.1-3 и примерами. Указанное на фиг.1-3 и в примерах не исключает возможности применения иных технических приемов при соблюдении признаков, указанных в п.1 формулы изобретения.

На фиг.1 и 2 условные обозначения суть: РТ - ректификационная тарелка, РУ - распределительные устройства для паровых потоков, ПО - пропускные отверстия для пара, Ж - жидкие потоки, V - паровые потоки. Заштрихованы (перечеркнуты) слои катализатора.

Жидкий поток Ж с каждой вышележащей зоны поступает в нижнюю часть нижележащей реакционной зоны или, соответственно, в массообменную (ректификационную) зону.

Паровой поток V сверху каждой зоны, расположенной под реакционной зоной, частично проходит через распределительное устройство РУ в вышележащую реакционную зону и частично через пропускные отверстия ПО (фиг.1) поступает в переливное пространство, барботирует через переливаемую жидкость и поступает в верхнюю часть вышележащей реакционной зоны.

Вариант, изображенный на фиг.2, отличается от фиг.1 тем, что поток пара, направляемый сверху реакционной зоны в переливное пространство, диспергируют в этом пространстве с помощью распределительного устройства РУ, что способствует лучшему массообмену между поднимающимся паром и стекающей жидкостью.

На фиг.3 показана схема реакционно-ректификационной системы в целом. Обозначения суть: РЗ - реакционные зоны с катализатором, УРЗ и ИРЗ - укрепляющая и исчерпывающая ректификационные зоны, ВР - более высококипящий реагент, КП - кубовый поток (продукт).

Исходный(е) углеводород(ы) поступает(ют) по линии 1 (далее возможно по линиям 1а, 1б, 1в, 1г, 1д), ВР - по линии 2 (далее возможно по линиям 2а, 2б, 2в). Продукт(ы) реакции(й) и непрореагировавшую часть ВР выводят по линии 3, непрореагировавший(е) углеводород (ы) по линии 4 (возможно по линии 4а). Возможно часть продукта(ов) и ВР выводят по линии 5.

Пять реакционных зон выбрано условно. Их количество может быть от 2 до 50, более реально - от 3 до 10. Реакционные и обе ректификационные зоны не обязательно должны быть расположены в одной колонне. Возможно их расположение в двух или нескольких аппаратах, соединенных жидкостными и газовыми потоками и образующих единую реакционно-ректификационную систему с соблюдением признаков, указанных в п.1 формулы изобретения. Верхняя (укрепляющая) ректификационная зона не обязательно должна иметь дефлегматор. Возможна подача высококипящего реагента в ее верхнюю часть для растворения части парового потока и создания внутренней флегмы для ректификации.

В примерах концентрации даны в % массовых.

Условные обозначения: МТБЭ - метил-трет-бутиловый эфир, ЭТБЭ - этил-трет- бутиловый эфир, ВБА - втор-бутилацетат, ИПБ - изопропилбензол, УК - уксусная кислота, БИФ - бутан-изобутеновая фракция, ББФ - бутан-н-бутеновая фракция, ППФ - пропен-пропановая фракция, РЗ - реакционная(ые) зона(ы), УРЗ-укрепляющая ректификационная зона, ИРЗ - исчерпывающая ректификационная зона, Д - дистиллат, КП - кубовый продукт, R - флегмовое число, СОЕ - статическая обменная емкость катализатора в мг-экв/г·кат, V1/V и V2/V - соответственно доли парового потока V с верха реакционной зоны, пропускаемого (V1) через вышележащую реакционную зону и направляемого (V2) через переливное пространство.

Пример по прототипу RU-2064919.

Получают МТБЭ из БИФ и метанола. В средней части реакционно-ректификационной колонны имеются 3 реакционные зоны с катализатором, между которыми располагают по три ректификационные тарелки. Используется сульфоионитный формованный катализатор КИФ (СОЕ=3,6).

В прототипе не указаны размеры сечений (или диаметры) реакционных зон. Дальнейшее сравнение проводится с использованием нагрузок реакционных зон по паровому потоку, пропускаемому через катализатор.

Подают 10,9 т/ч БИФ (45% изобутена) и 2,74 т/ч метанола, что соответствует при конверсии изобутена ~ 99% и селективности ~ 99% получению 7,4 т/ч МТБЭ (99,1% основного вещества). Вывод дистиллата (изобутана с 3,2% метанола и 0,75% изобутена) составляет 6,3 т/ч, R=3.

В УРЗ паровая нагрузка составляет 25,2 т/ч. Доля парового потока V1/V в верхней, средней и нижней РЗ составляет соответственно 0,05, 0,4 и 0,7. Паровая нагрузка в РЗ составляет от 1,3 (в верхней РЗ) до 8,4 т/ч. Производство МТБЭ с единицы объема катализатора составляет 0,92 кг/л кат·ч.

Остальные примеры иллюстрируют предлагаемое изобретение.

Пример 1.

Согласно фиг.1 и 3 проводят получение МТБЭ из БИФ (45% изобутена) и метанола (Ткип=64°С). В средней части используется 5 реакционных зон (~ 1 м слоя катализатора в каждой). Используется катализатор КИФ-Т (цилиндры диаметром 6 мм и длиной 6-8 мм, СОЕ=3,6). Температура в реакционных зонах 60-70°С, R=2,3. Подают 11,0 т/ч БИФ и 2,7 т/ч метанола.

Паровая нагрузка в УРЗ - 20,5 т/ч. V1/V в реакционных зонах (от верхней до нижней) 0,08-0,15.

Паровая нагрузка в РЗ с катализатором составляет соответственно от 1,6 (в верхней РЗ) до 2,0 т/ч (в нижней РЗ). При указанных нагрузках с учетом 25-30%-ной порозности (доли свободного сечения) катализатора необходимый диаметр реакционных зон не превышает диаметров ректификационных зон, что позволяет размещать реакционные и ректификационные зоны в единой колонне с неизменяющимся по высоте диаметром.

Выводят: 7,6 т/ч КП (99,4% МТБЭ, 0,3% метанола и 0,3% димеров изобутена) и 6,2 т/ч изобутанового дистиллата, содержащего 0,4% изобутена и 2,8% метанола.

По сравнению с прототипом достигается большая чистота МТБЭ и степень извлечения изобутена, требуется в 1,3 раза меньшее R и вчетверо меньшее сечение (исходя из нагрузки в нижней РЗ).

Пример 2.

Получают ЭТБЭ из БИФ (45% изобутена) и этанола (Ткип=78,3°С). Переработку проводят согласно фиг.2 и 3. Катализатор КИФ, аналогичный примеру 1. В системе 4 реакционные зоны с высотой катализатора 1,1 м в каждой. Температура в реакционных зонах 55-65°С, R=2,0.

Подают 11,0 т/ч БИФ и 4,3 т/ч этанола.

Паровая нагрузка в УРЗ составляет 18 т/ч. V1/V в реакционных зонах, возрастающие от верхней к нижней РЗ, 0,15-0,3. Паровая нагрузка в реакционных зонах от 2,7 т/ч в верхней зоне до 3,3 т/ч в нижней зоне.

При порозности катализатора 25-30% необходимый диаметр реакционных зон не превышает необходимого диаметра ректификационных зон.

Выводят 9,3 т/ч КП (97,6% ЭТБЭ, 2,2% этанола и 0,2% димеров изобутена) и 6 т/ч изобутанового дистиллата (0,3% изобутена, 0,1% этанола).

Пример 3.

Получают ВБА из уксусной кислоты (УК) и ББФ (в ней 50% н-бутенов) согласно фиг.2 и 3.

Используют крупнозернистый сульфоионитный катализатор со сферическими гранулами диаметром 4-5 мм и СОЕ=2,7. В системе 4 реакционные зоны. Температура в них 90-100°С, R=1,7.

Подают 100 кг/ч ББФ и 65 кг/ч УК. Паровая нагрузка в УРЗ 137,7 кг/ч. Отношения V1/V в реакционных зонах практически одинаковы и составляют 0,25. Паровая нагрузка в РЗ составляет от 34,4 кг/ч в верхней РЗ до 30,0 в нижней РЗ.

При порозности катализатора 25% необходимые диаметры реакционных и ректификационных зон практически одинаковы.

Выводят 51,0 кг/ч бутанового дистиллата (в нем 2% н-бутенов) и 114 кг/ч КП (в нем 85,7% ВБА, 14,0% УК и 0,3% димеров н-бутенов). После отгонки от УК получают 98 кг/ч потока с 99,7% ВБА и 0,3% димеров н-бутенов.

Для сравнения: в подобном процессе с противоточными парожидкостными реакционными зонами сечение реакционных зон и загрузка катализатора в 3,0-3,5 раза больше, чем в предлагаемом способе.

Пример 4.

Получают ИПБ из бензола и ППФ (в ней 75% пропена) согласно фиг.1 и 3.

Используют 5 реакционных зон с крупнозернистым сульфокатионитным катализатором, аналогичным примеру 3. Температура в реакционных зонах 70-80°С.

Высококипящий реагент - бензол подают в верхнюю часть укрепляющей ректификационной зоны, где он абсорбирует часть углеводорода(ов) С3 и создает внутреннюю флегму. Внутреннее флегмовое число, определяемое как отношение суммы стекающих вниз углеводородов С3 к выводимому паровому потоку (преимущественно пропана), Rвнутр=4,5-5,0.

Подают 100 кг/ч ППФ и 520 кг/ч бензола. Паровая нагрузка в УРЗ - 178,2 кг/ч. Отношение V1/V в реакционных зонах: в верхней РЗ - 0,2, в нижней РЗ - 0,3 (в остальных РЗ - промежуточные значения). Паровая нагрузка в верхней РЗ - 35,6 кг/ч, в нижней РЗ - 36 кг/ч.

При порозности катализатора 25% необходимые диаметры реакционных и ректификационных зон практически одинаковы.

Выводят: 589 кг/ч КП (67,4% бензола, 30,7% ИПБ, 1,7% диизопропилбензола, 0,2% ди- и тримеров пропена) и 31 кг/ч пропанового отгона по линии 4а (96,8% пропана и 3,2% пропена).

Пример 5.

Получают трет.бутилфенол (ТБФ) из БИФ (в ней 45% изобутена) и фенола (Ткип=182,2°С).

В средней части используют 2 реакционные зоны (по ~0,9 м слоя катализатора - сульфированного «сшитого» полистирола на макропористом силикагеле (диаметр сфер 4 мм, СОЕ=2,1). Температура в реакционных зонах 80-95°С), R=1,8. Подают 1,87 т/ч БИФ и 1,5 т/ч фенола, 1,0 т/ч циклогексана. Отношение V1/V в реакционных зонах: в верхней РЗ - 0,1, в нижней РЗ - 0,14.

Выводят: 1,05 т/ч изобутанового дистиллата (в нем ~2% изобутена) и 3,32 т/ч кубового продукта, содержащего 66,6% ТБФ, 30,1% циклогексана, 2,0% фенола, 1,3% димеров изобутена. После отгонки (и возврата на реакцию) фракции циклогексана получают 2,2 т/ч ТБФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1990 |

|

SU1793683A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2000 |

|

RU2178403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРЕТ-АЛКЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2265587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

Изобретение относится к способу проведения взаимодействия алкена(ов), содержащего(их)ся в углеводородном потоке, и более высококипящего реагента в присутствии сульфоионитного катализатора в реакционно-ректификационной системе, имеющей ректификационные зоны и расположенные между ними реакционные зоны с погруженным в жидкость катализатором, переливами жидкости из верхней части каждой вышележащей зоны в нижнюю часть нижележащей зоны и диспергированным пропусканием части парового потока из нижележащей зоны через каждую реакционную зону. При этом остальную часть парового потока из каждой нижележащей зоны пропускают в верхнюю часть вышележащей реакционной зоны через переливное пространство противотоком к переливаемой жидкости. Как правило, более высококипящим реагентом является нетретичный спирт, карбоновая кислота или бензол и основным продуктом взаимодействия является эфир, эстер или алкилбензол. 6 з.п. ф-лы, 3 ил.

1. Способ проведения взаимодействия алкена(ов), содержащего(их)ся в углеводородном потоке, и более высококипящего реагента в присутствии сульфоионитного катализатора в реакционно-ректификационной системе, имеющей ректификационные зоны и расположенные между ними реакционные зоны с погруженным в жидкость катализатором, переливами жидкости из верхней части каждой вышележащей зоны в нижнюю часть нижележащей зоны и диспергированным пропусканием части парового потока из нижележащей зоны через каждую реакционную зону, отличающийся тем, что остальную часть парового потока из каждой нижележащей зоны пропускают в верхнюю часть вышележащей реакционной зоны через переливное пространство противотоком к переливаемой жидкости.

2. Способ по п.1, отличающийся тем, что паровой поток, пропускаемый через указанное переливное пространство, диспергируют предпочтительно равномерно по сечению переливного пространства.

3. Способ по п.1, отличающийся тем, что алкен(ы)содержащий углеводородный поток подают как минимум ниже нижней реакционной зоны, а указанный более высококипящий реагент подают как минимум в верхнюю реакционную зону или расположенную выше нее ректификационную зону.

4. Способ по п.1, отличающийся тем, что алкен(ы)содержащий углеводородный поток распределяют на несколько потоков и часть их подают в промежуточные реакционные зоны или между ними.

5. Способ по п.1, отличающийся тем, что поток более высококипящего реагента распределяют на несколько потоков и часть их подают в промежуточные реакционные зоны и/или между ними.

6. Способ по п.1, отличающийся тем, что указанным более высококипящим реагентом является нетретичный спирт или карбоновая кислота, или бензол, и основным продуктом взаимодействия является эфир или эстер, или алкилбензол.

7. Способ по п.1, отличающийся тем, что при взаимодействии алкена(ов) с более высококипящим реагентом также образуются ди- и/или тримеры алкенов, и образующиеся вещества выводят из исчерпывающей ректификационной зоны.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| US 5776320 A, 07.07.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1990 |

|

SU1793683A1 |

| WO 9523781 A1, 08.09.1995 | |||

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2289640C1 |

Авторы

Даты

2009-06-10—Публикация

2007-08-10—Подача