Изобретение относится к способу получения тела формованием согласно ограничительной части п.1 формулы и к устройству, позволяющему реализовать такой способ, согласно ограничительной части п.8 формулы.

Способы такого рода используют, например, для получения изделий в форме пластин или прямоугольных параллелепипедов из порошкообразного, пастообразного или гранулированного исходного материала. При этом обычно используют так называемые униосевые прессы, в которых прессовальная камера ограничена прессовальной рамой или формовочной матрицей и двумя пуансонами, входящими в эту формовочную матрицу навстречу друг другу, причем усилие прессования, необходимое для получения тела формованием, возникает в результате сталкивания пуансонов друг с другом. При этом сцеплению обычно порошкообразного прессуемого материала в процессе уплотнения способствует то, что прессуемый материал, представляющий собой, например, смесь компонентов, имеющих термопластичные и термореактивные пластичные свойства, нагревают перед уплотнением или в процессе уплотнения.

Для этого в известных способах указанного типа в каналы, предусмотренные в пуансонах и/или формовочной раме, вводят теплоноситель, с тем чтобы таким образом нагреть прессуемый материал при помощи пуансонов и/или формовочной рамы. Аналогичным образом нагревают формовочные пакеты, применяемые в технике формования литьем под давлением используя теплоноситель, например нагретое масло, которое вводят в каналы, расположенные в этих формовочных пакетах, прежде чем впрыснуть уже нагретый литьевой материал в экструдер. Для извлечения из прессовальной камеры тела, полученного формованием, его нужно обычно снова остудить, с тем чтобы избежать прилипания прессуемого материала к пуансону или формовочной матрице и обеспечить устойчивость формы прессованного изделия. Для этого в каналы, предусмотренные в пуансоне и/или формовочной матрице, обычно вводят охлаждающий агент. Кроме того, известен способ, связанный с изготовлением кровельной черепицы, при котором происходит электролитическая диссоциация воды, содержащейся в теле, полученном формованием, для облегчения желаемого разъединения формованного тела и формовочных поверхностей благодаря газовыделению на формовочных поверхностях. Однако этот способ можно применять только при использовании прессуемого материала, содержащего воду. Поэтому скорость изготовления при применении способов указанного типа, как правило, невысока из-за потери времени на нагрев и охлаждение прессуемого материала, или пуансонов, или формовочных рам. Кроме того, способ согласно ограничительной части п.1 формулы представлен в патенте ЕЕ 2504850 A1.

С точки зрения достижения как можно более равномерного нагревания прессуемого материала согласно изобретению предлагается усовершенствование известных способов, чтобы по меньшей мере один из пуансонов имел по меньшей мере две изолированные друг от друга контактные поверхности, а генератор напряжения для создания омического тепла заключал по меньшей мере две отдельные друг от друга волны тока или напряжения, каждая из которых связана с одной из контактных поверхностей. Таким образом внутри прессуемого материала образуются две или более двух отдельных электрических цепей, так что при сложной геометрии тела, получаемого формованием, путем соответствующего регулирования этих электрических цепей можно способствовать определенному притоку мощности к различным местам или к различным областям тела, получаемого формованием. При этом контактные поверхности могут быть выполнены, например, в виде проводниковых дорожек, проходящих параллельно ограничительным поверхностям пуансона, контактирующим с прессуемым материалом. Дополнительно или в качестве альтернативы можно также выполнить контактные поверхности почти точечно в виде проводников, пронизывающих поверхность пуансона, контактирующую с прессуемым материалам.

В отношении оптимизации способа получения оказалось далее благоприятным, что напряжение, подаваемое на прессуемый материал, регулируется в зависимости от положения пуансонов, длительности подачи тепла, электрического тока, проходящего через прессуемый материал, и/или длительности процесса уплотнения. В этой связи продумано, например, и то, что напряжение на контактные поверхности пуансонов подается только тогда, когда оба пуансона достигают прессуемого материала, но перед самим уплотнением, причем напряжение можно подавать также еще и в процессе уплотнения или даже после уплотнения. С помощью измерения напряжения, тока и времени и в зависимости от этого соответствующего регулирования генератора напряжения подачу мощности в прессуемый материал во время прессования можно как измерить, так и целенаправленно регулировать или управлять ею, так что при известных свойствах продукта в прессованном изделии достигается всегда одна и та же температура. Это управление или регулирование можно поддерживать или контролировать также при помощи нескольких температурных зондов. Так как электрическое сопротивление прессуемого материала в процессе уплотнения меняется, оказалось особенно благоприятным, что устройство управления, предназначенное для регулирования напряжения, подаваемого прессуемому материалу, имеет также ограничение величины тока, так что не наблюдается превышение значения заранее определенной максимальной силы тока.

Описанное изменение омического сопротивления прессуемого материала в процессе уплотнения позволяет управлять самим процессом уплотнения в зависимости от измеренного в процессе уплотнения тока при заданном напряжении, так как этот ток дает точку остановки на достигнутой толщине прессованного изделия. Измеряя электрический ток, проходящий через прессуемый материал, можно регулировать процесс уплотнения для получения желаемых свойств тела, получаемого формованием. Другими словами, пользователь заявленного устройства получает в результате измерения тока, проходящего через прессуемый материал, параметры, с помощью которых он может оценить результаты способа еще в процессе уплотнения и на основе этой оценки вмешаться в процесс управления.

В особенно выгодной форме выполнения изобретения также продумано то, чтобы подавать напряжение на готовое тело, полученное формованием, или даже повышать напряжение или при необходимости переключать его с переменного на постоянное также и по окончании процесса уплотнения, с тем чтобы облегчить извлечение тела, полученного формованием, из прессовальной камеры. В зависимости от свойств прессуемого материала в качестве альтернативы или дополнительно предлагается охлаждать по меньшей мере один из пуансонов до, во время и/или после процесса уплотнения, с тем чтобы легче можно было извлечь тело, полученное формованием, из прессовальной камеры. Для этого, например, можно использовать охлаждающую жидкость, проходящую через пуансон. Этот пуансон имеет целесообразно канал, предназначенный для подачи в него охлаждающей жидкости.

Другим вариантом выполнения является использование энтальпии при испарении жидкостей. Для этого жидкость, предпочтительно воду, при атмосферном давлении или пониженном давлении пропускают по каналам пуансона, а полученное в результате испарения этой жидкости тепло используют для охлаждения.

Пуансоны заявленного устройства выполнены целесообразно по меньшей мере в области контактных поверхностей, проводящих электрический ток, из устойчивого к электрической коррозии материала, например из хромоникелевой стали, для предотвращения в течение длительного времени возможной коррозии контактных поверхностей.

В частности, в сочетании с описанными выше высокоэффективными системами отвода тепла в пуансоне появилась возможность благодаря заявленному нагреванию прессуемого материала в результате создания в нем омического тепла добиться предельно коротких циклов «горячо-холодно» в процессе формования. Но заявленный нагрев в результате прямого прохождения тока позволяет, в частности, также постоянно отсрочивать теплосъем, который осуществляется, например, путем введения охлаждавшей среды в пуансон, так как тепло вырабатывается прямо в прессуемом материале, а не в пуансоне. Поэтому с помощью заявленного способа и при использовании заявленного устройства можно добиться горячего прессования холодным пуансоном, даже когда прессуемая масса вносится между пуансонами в холодном виде.

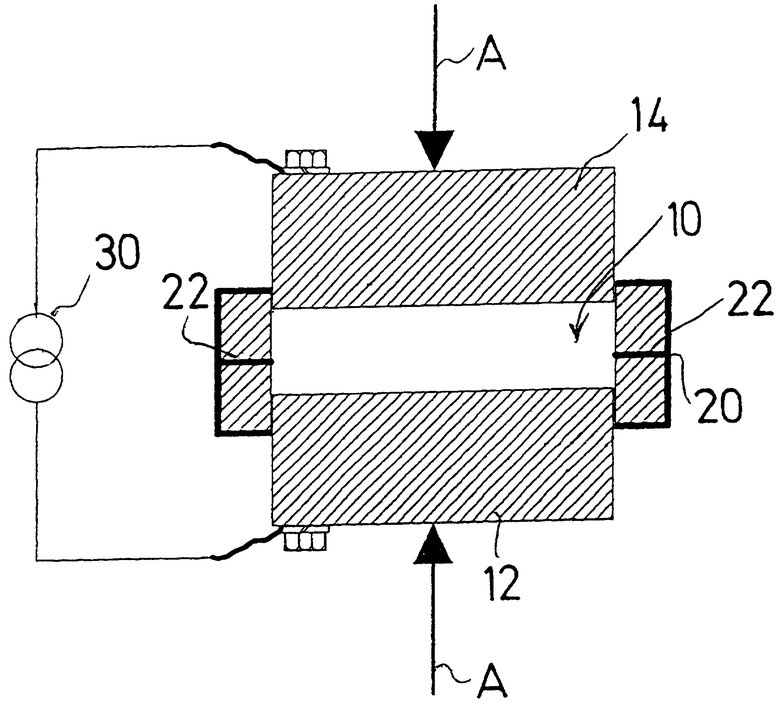

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования. Способ получения тела формованием включает нагрев и уплотнение порошкообразного материала в прессовальной камере, ограниченной формовочной рамой и двумя подвижными пуансонами. Каждый из пуансонов имеет по меньшей мере две изолированные друг от друга контактные поверхности, проводящие электрический ток и контактирующие с материалом при уплотнении. По меньшей мере на одну контактную поверхность каждого пуансона подают напряжение для вырабатывания омического тепла в прессуемом материале. Устройство для формования содержит по меньшей мере два отдельных источника напряжения и/или тока, каждый из которых соединен с одной из контактных поверхностей. Техническим результатом является сокращение технологического времени. 2 н. и 11 з.п. ф-лы, 1 ил.

| СПОСОБ КОНСЕРВАЦИИ ПРИПОВЕРХНОСТНОГО ХРАНИЛИЩА, СОДЕРЖАЩЕГО РАДИОАКТИВНЫЕ ОТХОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2504850C1 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2101135C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО УПЛОТНЕНИЯ И СПЕКАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2103113C1 |

| Флюс | 1972 |

|

SU439179A1 |

| US 5158132 A, 27.10.1992. | |||

Авторы

Даты

2006-07-10—Публикация

2002-02-11—Подача