Изобретение относится к способу эксплуатации прокатной линии для прокатки прокатываемого материала в форме полосы с обжимной клетью, а также с несколькими расположенными друг за другом в направлении прокатки прокатными клетями, с каждой из которых соотнесен блок регулирования для воздействия на контур конца прокатываемой полосы. Оно также относится к такой прокатной линии, которая, в частности, со стороны подачи может быть оснащена обжимной клетью для уменьшения ширины проката.

Из публикации DEGNER M., Untersuchungen zur geometrischen Toleranzeinhaltung beim Warmwalzen von Flachprodukten, в журнале Stahl und Eisen 1996, №8, стр.113-118, 164, известны прокатная линия и способ ее эксплуатации, содержащая обжимную клеть, а также несколько размещенных в направлении прокатки прокатных клетей для прокатки материала в форме полосы, при этом предусмотрено несколько исполнительных блоков для воздействия на контур конца полосы. Прокатные клети, выполненные в виде многовалковых прокатных клетей с рядом рабочих валков и, при необходимости, рядом опорных валков, предусмотрены для пропускания обычно длинномерного проката и размещены друг за другом в направлении подачи, называемом также направлением прокатки. Прокатываемый материал в форме полосы имеет двумерную форму, вытянутую в плоскости протяженности с незначительной толщиной в сравнении с размерами в плоскости протяженности.

Именно при обработке выполненного подобным образом прокатываемого материала особое значение имеет так называемое движение полосы, т.е. проход прокатываемого материала через прокатные клети. При обработке прокатываемого материала в форме полос в прокатываемом материале возникает натяжение, обозначаемое как натяжение полосы. Натяжение полосы обычно действует стабилизирующим образом на прохождение полосы. В случае обработки асимметричной относительно продольной средней оси полосы натяжение полосы может также появляться вне центра. Вследствие этого, особенно при выходе полосы из соответствующей предшествующей, если смотреть в направлении прокатки, прокатной клети, может произойти отклонение полосы в сторону. К тому же, обусловленные натяжением полосы усилия, приложенные к прокатываемому материалу вне центра, могут привести к характеристикам конца полосы, отклоняющимся от характеристик собственно прокатываемого материала, что вновь может привести к дефектам проката.

Для того чтобы иметь возможность контролировать важное для результата прокатки прохождение полосы или прохождение выполненного в форме полосы прокатываемого материала через прокатные клети, прокатные клети могут быть выполнены с возможностью поворота вокруг оси поворота, ориентированной по существу перпендикулярно направлению прокатки. За счет соответствующего поворота одной или каждой прокатной клети можно при этом оказывать влияние на прохождение полосы таким образом, чтобы асимметрично проявляющиеся напряжения натяжения поддерживались особенно малыми или чтобы поддерживалось другое предписанное значение для прохождения полосы. Дефекты при прохождении полосы, которые могут привести, например, к перекатке концов полосы, повреждениям валков и связанному с этим требованию дополнительной смены валков, обычно исправляются соответствующим поворотом прокатных клетей, осуществляемым оператором. Однако возможности коррекции в расчете на особенно хороший результат прокатки являются ограниченными, так как в передних, если смотреть в направлении прокатки, прокатных клетях, из-за сравнительно толстого прокатываемого материала, требуемые корректирующие меры можно определить лишь с трудом, и к тому же промежуточные пространства между соседними в направлении прокатки прокатными клетями просматриваются неудовлетворительно.

Поэтому задачей изобретения является создание способа эксплуатации прокатной линии вышеуказанного типа, посредством которого особенно простым и надежным образом можно устанавливать воспроизводимым образом режим прохождения полосы, соответствующий заданному результату прокатки. Цель состоит в том, чтобы изготовить в максимальной степени прямоугольные и симметричные конец полосы и начало полосы. Кроме того, должно предотвращаться возникновение концевых дефектов полосы типа «языка» и «рыбьего хвоста». Кроме того, должна быть создана особенно подходящая для осуществления способа прокатная линия.

Что касается способа, то указанная задача в соответствии с изобретением решается тем, что установочная величина для одного или каждого исполнительного блока, соответствующего одной или каждой прокатной клети или обжимной клети, предварительно задается в зависимости от определенного контура конца полосы уже прокатанного материала.

Изобретение исходит из того факта, что для простого и надежного поддержания предварительно заданного перемещения полосы необходимо учитывать факторы влияния на прохождение полосы, исходя из особенно характерных для прохождения полосы входных величин предыдущих процессов прокатки. Тем самым по типу обучающейся самонастраивающейся системы осуществляется отслеживание факторов, оказывающих влияние на прохождение полосы, с использованием предшествующих результатов прокатки. В качестве основы для оценки предшествующих результатов прокатки предусматривается течение материала в уже чистовом прокатанном материале, которое возникает именно в зависимости от соответственно осуществленного поворота прокатных клетей при каждом прокатываемом материале. Это течение материала проявляется в виде эффекта, накапливающегося по всей длине прокатываемого материала, особенно в области конца полосы. Таким образом, оценка контура конца полосы в плоскости протяженности выполненного в форме полосы прокатываемого материала обеспечивает особенно ценную информацию для предварительного задания установочных величин для прокатных клетей или обжимной клети, при прохождении следующего прокатываемого материала.

Предпочтительным образом при этом задается установочная величина для угла поворота одной или каждой прокатной клети в зависимости от контура конца полосы уже прокатанного материала. Именно соответствующая величина поворота прокатных клетей относительно их соответствующих осей поворота обеспечивает особенно целенаправленный учет факторов, влияющих на прохождение полосы.

При этом информация, полученная путем оценки контура конца полосы, используется предпочтительным образом еще и для других корректирующих воздействий в текущем процессе прокатки. Особенно предпочтительным является при этом расчет характеристики ширины полосы в последующих прокатных клетях с учетом удлинения полосы. Из этой доступной теперь информации о характеристике ширины полосы, при знании изгибающих свойств валков в одной или каждой последующей прокатной клети, могут быть получены корректирующие величины для установочной величины, характерной для изгибающих свойств рабочих валков. Посредством этих корректирующих величин установочные величины для соответствующих изгибающих свойств рабочих валков могут быть заданы таким образом, чтобы неровности и/или перекатки полос возникали в особенно незначительном объеме.

Альтернативно или дополнительно, информация, полученная путем оценки контура конца полосы, используется предпочтительным образом при функционировании так называемых петлеобразователей. При постоянном тяговом усилии, например при сужающейся ширине прокатываемого материала в области его конца полосы, может возникнуть локально повышенное напряжение натяжения, которое нежелательным образом может привести к разрыву полосы. При знании действительной имеющейся минимальной ширины, вследствие оценки контура конца полосы, тяговое усилие, которым нагружается соответствующий петлеобразователь, можно соответственно с потребностью уменьшить, благодаря чему можно избежать подобного разрыва полосы. Чтобы, с другой стороны, избежать образования длинных языков на конце полосы, можно для обжимной клети предусмотреть отдельный исполнительный блок, посредством которого, например, компенсируются длинные языки на конце полосы за счет повышенного уменьшения ширины на конце полосы.

В случае если воздействие на ширину прокатываемого металла проводится с помощью обжимной клети, то, в частности, при сравнительно высоком уменьшении ширины могут возникать концевые дефекты полосы, так называемые «рыбьи хвосты», которые отрицательно проявляются при вводе полосы в последующие прокатные клети и могут приводить к перекатке. За счет оценки контура конца полосы можно также альтернативно или дополнительно своевременно распознать возникновение таких концевых дефектов полосы типа рыбьего хвоста, чтобы можно было принять соответствующие контрмеры, в частности корректирующие воздействия в обжимной клети. И, напротив, чтобы избежать длинных языков на конце полосы, обжимная клеть предусматривается в качестве исполнительного звена. Длинные языки полосы могут устраняться за счет повышенного сокращения ширины на абсолютном конце полосы.

В качестве альтернативного или дополнительного корректирующего воздействия по отношению к форме конца полосы может предусматриваться воздействие на профиль прокатываемого материала. Для этого определяющие профиль исполнительные звенья, в особенности в передних, если смотреть в направлении прокатки, прокатных клетях могут нагружаться установочными величинами, которые задаются также в зависимости от измеренного контура конца полосы. В основе этого лежит известное знание, что повышение профиля удлиняет края полосы, в то время как уменьшение профиля удлиняет середину полосы. За счет соответствующего воздействия на профиль можно тем самым оказывать косвенное влияние на контур конца полосы.

Определение контура конца полосы уже прокатанного материала может осуществляться на соответствующем месте в прокатной линии и с использованием соответствующих средств, например ряда датчиков ширины. Однако предпочтительным образом предусматривается бесконтактное, в частности оптическое, определение контура конца полосы, причем в предпочтительном варианте осуществления может применяться камера. Оценка контура конца полосы может при этом осуществляться тем, что определяется положение максимума в контуре в направлении по ширине прокатываемого материала в форме полосы, при этом задается установочная величина для угла поворота с учетом задаваемого номинального положения для максимума в качестве отслеживаемой величины. Однако в особенно предпочтительном варианте осуществления контур конца полосы оценивается с помощью полинома, за счет которого реализуется приближение для некоторого числа из измеренных значений, представляющих в их совокупности контур конца полосы.

Измеряемые значения могут при этом, например, определяться в цифровом виде с помощью оптической камеры, причем приближение посредством полинома может быть реализовано в подключенном вычислительном блоке. За счет выработки такого полинома, который наилучшим образом аппроксимирует полученные измеренные значения, контур конца полосы может быть оценен с использованием относительно небольшого количества параметров, подлежащих дальнейшей обработке. Как раз при оценке посредством подобного полинома можно особенно благоприятным образом совместно учесть и так называемый клиновидный компонент контура конца полосы. В случае клиновидности речь идет о мере, на которую предпочтительное направление контура конца полосы отклоняется от направления по ширине проката. Клиновидность можно определить альтернативным способом путем оценки тех точек, в которых стороны полосы соответственно заканчиваются и переходят в контур собственно конца полосы. Оценка и определение этих точек возможны особенно предпочтительным способом с применением полинома.

В другом предпочтительном варианте осуществления, дополнительно к контуру конца полосы, при задании установочных величин для прокатных клетей также учитывается определенный в плоскости протяженности контур начала полосы уже прокатанного материала. Хотя, вследствие сравнительно меньшего движения материала в продольном направлении проката к началу полосы, проявление возможных ошибок при выборе угла поворота для прокатных клетей является менее значимым, чем в случае контура конца полосы, учет контура начала полосы способствует, однако, весьма положительно пополнению информации, оцениваемой для задания установочных величин для углов поворота.

Дальнейшее пополнение информации для соответствующего выбора углов поворота достигается тем, что в предпочтительном варианте осуществления при задании соответствующей или каждой установочной величины для углов поворота прокатных клетей принимается во внимание определенный в направлении по ширине полосы температурный профиль проката и/или профиль полосы перед и/или после прокатной линии.

Ошибки в прохождении полосы, а также ошибочно установленный угол поворота прокатной клети могут, в зависимости от толщины прокатываемого металла, в различной степени влиять на результат прокатки. Чтобы принять это в расчет, в предпочтительном варианте осуществления при задании установочной величины для прокатной клети учитывается толщина прокатываемого материала при его прохождении через эту прокатную клеть и/или профиль полосы перед и/или за прокатной линией.

Вследствие уменьшающейся при прохождении через прокатные клети толщины прокатываемого материала, меры воздействия, принятые в передней, если смотреть в направлении прокатки, прокатной клети, могут также иметь влияние на прохождение полосы в последующих, если смотреть в направлении прокатки, прокатных клетях. Поэтому, в частности, при использовании клиновидности полосы в качестве задающей величины для установки углов поворота, в предпочтительном варианте осуществления установочная величина, заданная для прокатной клети, учитывается при задании установочной величины для одной или каждой последующей в направлении прокатки прокатной клети. Тем самым, при задании установочной величины для угла поворота прокатной клети, последующие прокатные клети в прокатной линии совместно поворачиваются, причем предусматривается их отслеживание для компенсации помех, вызванных поворотом передней относительно них прокатной клети. При этом в другом предпочтительном варианте осуществления заданная для прокатной клети установочная величина при задании установочной величины для соответствующей последующей прокатной клети учитывается в степени, пропорциональной предусмотренному уменьшению толщины прокатываемого материала при переходе в эту последующую прокатную клеть.

Чтобы асимметричные напряжения натяжения в прокатной клети при обработке в ней поддерживать особенно незначительными, соответствующую или каждую установочную величину для угла поворота соответствующей прокатной клети предпочтительным образом отслеживают таким образом, что устанавливается симметричный к продольной средней оси проката контур конца полосы. При этом в качестве расчетного критерия для регулирования, соответствующего прокатной линии, может быть предусмотрено то, что за счет соответствующего задания установочных величин для углов поворота прокатных клетей отклонение контура конца полосы от асимметричного контура должно сводиться к минимуму.

В качестве задающей величины для блока регулирования, соответствующего прокатной линии, может предусматриваться задаваемая форма клина или клиновидность полосы в ее плоскости протяженности или, альтернативно, положение максимума контура конца полосы в направлении по ширине. При этом соответствующая или каждая установочная величина для угла поворота соответствующей прокатной клети предпочтительным образом отслеживается так, что контур конца полосы принимает свое максимальное значение в направлении по ширине полосы в положении, заданном в качестве номинального значения.

Особенно высокая гибкость при обработке прокатываемого материала достигается тем, что номинальное значение для положения максимума в направлении по ширине или номинальное значение для клиновидности конца полосы в плоскости протяженности в особенно предпочтительном варианте осуществления задается в зависимости от положения соответствующей прокатной клети в прокатной линии. При этом можно, например, если смотреть в направлении поперечного сечения полосы, уже асимметрично выполненный прокат в форме полосы обрабатывать особенно предпочтительным образом так, что в передней в направлении прокатки прокатной клети угол поворота сначала устанавливается таким образом, что клиновидность вводимой прокатываемой полосы изменяется в обратном направлении, и прокатываемый материал тем самым приводится к своей симметричной относительно продольной средней оси форме поперечного сечения. При этом учитывается, что в передней прокатной клети ввиду различного течения материала устанавливается неравномерное в направлении по ширине удлинение прокатываемой полосы. Однако ввиду еще сравнительно большой толщины проката в передней прокатной клети подобное неравномерное удлинение полосы, возможно, является допустимым. В последующих по направлению прокатки прокатных клетях может затем производиться установка симметричного контура конца полосы в плоскости протяженности. За счет подобного гибкого задания номинальных значений или задающих величин при регулировании можно относительно несимметричный сначала прокатываемый материал обрабатывать надежным образом, при особенно незначительных ошибках прохождения полосы, для получения относительно симметричного конечного продукта. Предусматриваются также различные номинальные значения для начала полосы, середины полосы и конца полосы.

Для поддержки и/или контроля процесса прокатки в предпочтительном варианте осуществления дополнительно измеряются профили поперечного сечения прокатываемой полосы, входящего в прокатную линию, и выходящего из нее проката.

В отношении прокатной линии вышеописанного типа указанная задача решается с помощью блока регулирования, который задает установочную величину для одного или каждого исполнительного блока, соответствующего прокатной клети или обжимной клети, предпочтительным образом для угла поворота одной или каждой прокатной клети, в зависимости от определенного в плоскости протяженности контура конца полосы уже прокатанного материала. Блок регулирования для достижения указанной цели со стороны выхода соединен с исполнительными устройствами для установки углов поворота.

Для надежного отслеживания соответствующих входных параметров для блока регулирования последний предпочтительным образом соединен с рядом измерительных устройств, принадлежащих соответствующей прокатной клети, для определения контура конца полосы и/или начала полосы уже прокатанного материала в его плоскости протяженности. Измерительные устройства могут при этом, например, в каждой соответствующей прокатной клети размещаться на такой высоте, чтобы иметь возможность определения контура конца полосы в горизонтальной проекции прокатываемого материала.

Для определения контура конца полосы могут предусматриваться соответствующие датчики ширины, посредством которых обеспечивается возможность определения ширины проката в зависимости от координаты длины. Предпочтительным образом, соответствующее измерительное устройство выполнено с возможностью бесконтактного измерения в виде оптического устройства, в частности в виде камеры.

Для обеспечения возможности учета температурного профиля прокатываемого материала при задании установочных величин для угла поворота прокатных клетей блок регулирования в другом предпочтительном варианте осуществления со стороны входа соединен с устройством измерения температуры для определения температурного профиля полосы в направлении по ее ширине и/или с рядом устройств измерения профиля поперечного сечения полосы.

Достигаемые в изобретении преимущества заключаются, в частности, в том, что за счет учета контура конца полосы уже прокатанного материала в его плоскости протяженности при задании установочных величин для углов поворота прокатных клетей, неправильные установки, отрицательно сказывающиеся на процессе прокатки и результате прокатки, могут компенсироваться при повороте прокатных клетей особенно простым и надежным способом. При этом по типу обучающейся или адаптивной системы предусматривается определение неправильных установок с помощью оценки результатов предыдущей прокатки, при этом контур конца полосы в качестве непосредственного результата воздействия течения материала в прокате в форме полосы позволяет сделать особенно точный и надежный вывод о возможных неправильных установках углов поворота прокатных клетей. Кроме того, за счет задания задающих величин для установки углов поворота в зависимости от положения соответствующей прокатной клети в прокатной линии осуществляется особенно гибкая обработка прокатываемого металла, так что при гарантированном высоком качестве проката обеспечивается также возможность обработки предварительно отформованного различным образом проката.

Пример осуществления изобретения поясняется ниже с помощью чертежей, на которых показано:

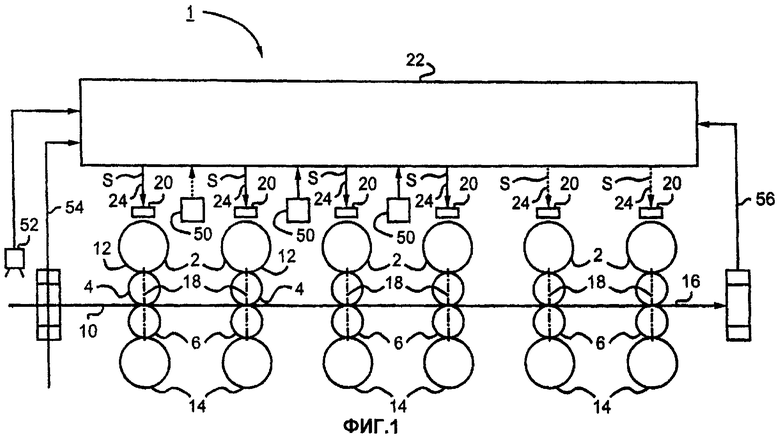

фиг.1 - схематичное представление прокатной линии с несколькими прокатными клетями и

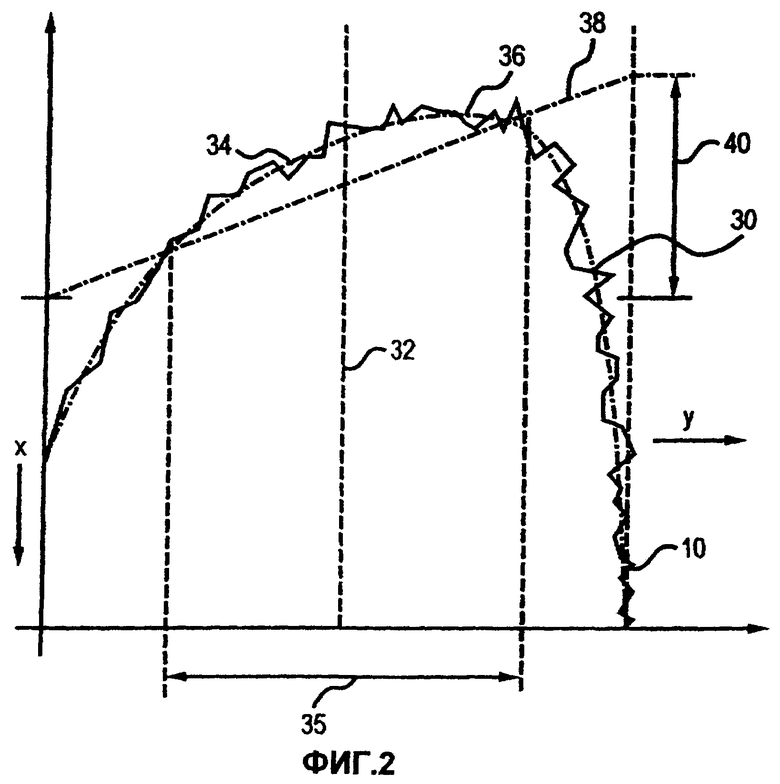

фиг.2 - вид сверху конца полосы прокатываемого материала в форме полосы.

Одинаковые элементы на обоих чертежах обозначены одинаковыми ссылочными позициями.

Прокатная линия 1 включает в себя ряд прокатных клетей 2, которые в приведенном примере осуществления выполнены соответственно как многовалковые прокатные клети. При этом каждая прокатная клеть 2 включает в себя соответственно первые рабочие валки 4 и вторые рабочие валки 6, которые совместно образуют зону 8 деформации при прокатке и выполнены для пропускания прокатываемого материала 10. Рабочие валки 4, 6 на своих сторонах, обратных от прокатываемого материала 10, опираются на соответствующие опорные валки 12-14, которые со своей стороны закреплены в не показанной на чертеже станине прокатной клети.

Прокатная линия 1 предназначена для обработки проката 10, вытянутого в плоскости протяженности в форме полосы. Прокат 10 в форме полосы предпочтительно имеет двумерную форму. Для обработки подобного проката 10 в форме полосы особое значение имеет так называемое прохождение полосы, т.е. пропускание проката 10 через прокатную клеть 2. В соответствии с этим прокатная линия 1 выполнена таким образом, что на прохождение полосы может оказываться воздействие во время собственно процесса прокатки. Для этого каждая прокатная клеть 2 выполнена устанавливаемой или поворотной относительно показанной на чертеже в виде линии оси 18 поворота, ориентированной по существу перпендикулярно направлению х прокатки, обозначенному стрелкой 16. Для установки угла поворота, то есть заданной ориентации соответствующей прокатной клети 2 относительно ее оси 18 поворота, каждой прокатной клети 2 придан соответствующий исполнительный блок 20, который иллюстрирует не показанную более подробно установку соответствующей прокатной клети 2.

Прокатная линия 1 снабжена блоком 22 регулирования, который, в том числе, предназначен для автоматического воздействия на угол поворота прокатных клетей 2. Для этого блок 22 регулирования для передачи установочной величины S со стороны выхода соединен соответственно через линию 24 передачи данных с исполнительным устройством 20 каждой прокатной клети 2. Прокатная линия 1 и, в частности, ее блок 22 регулирования выполнены для особенно надежного поддержания предписанного прохождения полосы в ходе процесса прокатки.

Для этого блок 22 регулирования выполнен таким образом, что он задает установочные величины S для углов поворота прокатных клетей 2 в зависимости от определенного в плоскости протяженности уже прокатанного материала 10 контура его конца 30 полосы. Пример подобного контура конца 30 полосы приведен на фиг.2 для проката 10 в форме полосы на виде сверху. Прокат 10 показан при этом только на участке в области его конца 30 полосы. Контур конца 30 полосы в плоскости протяженности проката 10 может при этом иметь относительно неравномерную и асимметричную относительно продольной средней оси 32 проката 10 форму. Подобная асимметрия может проявляться, в частности, вследствие ошибочным образом установленных углов поворота в одной или нескольких прокатных клетях 2. Ошибочно установленный угол поворота может, в частности, приводить, по отношению к остальному прокату 10, к локально различному течению материала в продольном направлении полосы 10. Подобное локально различное течение материала проявляется кумулятивным образом особенно на конце 30 прокатываемой полосы 10 в форме асимметричного контура.

Для задания установочной величины S для исполнительных блоков 20 прокатных клетей 2 в блоке 22 регулирования может предусматриваться определение максимума контура конца 30 полосы в направлении у по ширине проката 10. Контур конца 30 полосы может в этом случае оцениваться в виде последовательности точек. В этом случае блок 22 регулирования может выдавать установочные величины S для углов поворота прокатных клетей 2 таким образом, чтобы максимум в контуре конца 30 полосы устанавливался по типу симметричного контура в положении в непосредственной близости от продольной средней оси 32 проката 10. В качестве альтернативы, возможна также оценка контура конца 30 полосы посредством Spline-функций.

В рассматриваемом примере осуществления оценка контура конца 30 полосы предусматривается с помощью полинома. При этом полином, характеристика 34 которого показана на фиг.2 пунктирной линией, выбирается таким образом, чтобы его характеристика 34 наилучшим образом приближала определенный с помощью множества измеренных значений действительный контур конца 30 полосы. При математическом определении полинома предпочтительным является больший вес точек измерения в средней области 35 полосы. Посредством этого полинома остальная оценка контура конца 30 полосы может осуществляться только с относительно небольшим количеством параметров.

При этом в качестве задающей величины для задания установочных величин S блоком 22 регулирования может использоваться положение максимума 36 на характеристике 34 полинома в направлении у по ширине проката 10. Альтернативно, в качестве задающей величины может также определяться так называемая клиновидность конца 30 полосы. При этом путем оценки полинома или отдельных измеренных значений, отражающих действительный характер контура конца 30 полосы, определяется схематически показанное на фиг.2 линией 38 преимущественное направление конца 30 полосы. Это преимущественное направление соответствует по всей ширине проката 10 разности 40 длин внешних сторон проката 10. Эта разность 40 длин является, таким образом, мерой асимметрии конца 30 полосы.

Для определения контура конца 30 полосы прокатная линия 1, как она показана на фиг.1, снабжена рядом измерительных устройств 50. При этом измерительные устройства 50 могут быть выполнены, например, в виде датчиков ширины. Однако в рассматриваемом примере осуществления предусмотрено бесконтактное оптическое определение контура конца 30 полосы. Для этого измерительные устройства 50 выполнены в виде оптических устройств, а именно в виде камер. При этом измерительные устройства 50 размещены соответственно между двумя прокатными клетями 2 на такой высоте, чтобы обеспечивалась возможность определения контура конца 30 полосы на горизонтальной проекции проката 10. При этом блок 22 регулирования для приема выработанных измерительными устройствами 50 измеренных значений, характерных для контура конца 30 полосы, со стороны входа соединен с измерительными устройствами 50.

В рассматриваемом примере осуществления измерительные устройства 50, представляющие собой камеры, выполнены и размещены таким образом, что весь контур конца 30 полосы, то есть контур по всей ширине проката 10, находится в зоне измерения соответствующего измерительного устройства 50 и, таким образом, может определяться одновременно. Альтернативно, однако, например, вследствие отклоняющихся внешних краевых условий, например в случае очень длинных языков полосы, одно или каждое измерительное устройство 50 может быть установлено таким образом, что его зона измерения охватывает не всю ширину проката 10. В этом случае по типу последовательного сканирования для определения контура конца 30 полосы может предусматриваться, чтобы соответствующее измерительное устройство 50 выполняло съемку ряда частично перекрывающихся отдельных изображений, которые в их совокупности воспроизводят полный контур конца 30 полосы. Эти отдельные изображения комбинируются тогда в блоке оценки для получения полного изображения таким образом, чтобы они обеспечивали перекрытие в соответствующих перекрывающихся зонах. При прохождении конца 30 полосы в поперечном направлении соответствующие изображения совместно смещаются.

Кроме того, блок 22 регулирования со стороны входа соединен с устройством 52 измерения температуры. При этом устройство 52 измерения температуры выполнено с возможностью определения температурного профиля проката 10 в его направлении у по ширине.

Кроме того, блок 22 регулирования со стороны входа соединен с первым устройством 54 измерения профиля и со вторым устройством 56 измерения профиля. При этом устройство 54 измерения профиля размещено, если смотреть в направлении прокатки прокатываемого материала, перед первой прокатной клетью 2 и служит для определения поперечного профиля проката 10, проходящего в прокатной линии 1. Устройство 56 измерения профиля, напротив, размещено, если смотреть в направлении прокатки прокатываемого материала 10, за последней прокатной клетью 2 и предусмотрено для определения поперечного профиля проката 10, выходящего из прокатной линии 1.

В процессе работы прокатной линии 1 для надежного поддержания прохождения полосы, благоприятного для высококачественного результата прокатки, с помощью блока 22 регулирования осуществляется установка угла поворота каждой прокатной клети 2 за счет задания соответствующих установочных величин S. При этом прокатная линия 1 выполнена по типу обучающейся или адаптивной системы, причем установочные величины S задаются с учетом результата прокатки, полученного для уже прокатанного материала. Для этого посредством измерительных устройств 50 определяется контур конца 30 полосы уже прокатанного материала 10. При этом контур может определяться для проката 10, который полностью вышел из прокатной линии 1, или для проката 10, который уже вышел из одной из прокатных клетей 2, но еще должен пройти через последующие прокатные клети 2.

При определении контура конца 30 полосы с помощью измеренных значений, полученных измерительным устройством 50, вырабатывается полином, аппроксимирующий характеристику контура. С помощью этого полинома для каждой прокатной клети 2 проверяется, находится ли предусмотренная для этой прокатной клети 2 задающая величина в диапазоне допусков заданного номинального значения. При этом в качестве задающей величины может, например, оцениваться положение максимума полинома в направлении у по ширине проката 10 или также разность 40 по длине, характеризующая клиновидность проката 10. С учетом заданной задающей величины производится отслеживание установочных величин S для прокатной клети 2 таким образом, чтобы обеспечить постепенное приближение к соответствующему номинальному значению.

При этом блок 22 регулирования генерирует в рассматриваемом примере осуществления корректирующие величины ΔS для углов поворота прокатной клети 2 с номером i по порядку в пределах прокатной линии 1 согласно соотношению

ΔSi=Hi·ΔLi/Li·fl·fu

где обозначено:

Hi - толщина проката 10 в рассматриваемой прокатной клети 2 с порядковым номером i;

ΔLi - компонент клиновидности или разность 40 по длине проката 10 в прокатной клети 2 с порядковым номером i;

Li - эталонная длина, зависящая от порядкового номера i прокатной клети 2, на которой в прокате 10 происходит движение материала в направлении прокатки или продольном направлении проката 10;

fl - коэффициент для оценки движения материала в прокате 10 в его продольном направлении;

fu - коэффициент пересчета типа модуля поворота для перевода клиновидности полосы в установочную величину для позиции установки.

При этом блок 22 регулирования дополнительно выполнен так, чтобы установочная величина для углов поворота прокатной клети 2 также учитывалась при задании установочных величин для углов поворота последующих прокатных клетей 2. При этом предусматривается, что помеха в прохождении полосы, вызванная наклоном прокатной клети 2 в прокатной линии 1, действующая на последующие прокатные клети 2, в максимальной степени компенсируется. При этом совместный поворот последующих прокатных клетей 2 осуществляется в степени, пропорциональной уменьшению толщины проката 10 в направлении прокатки.

Блок 22 регулирования задает также установочные величины для изгибающих усилий рабочих валков 4, 6 и для этого связан с не показанными на чертеже исполнительными элементами, соответствующими рабочим валкам 4, 6. Эти установочные величины для изгибающих усилий рабочих валков 4, 6 отслеживаются и корректируются с помощью измеренного контура конца 30 полосы. Для этого из измеренного контура конца 30 полосы в блоке 22 регулирования с учетом удлинения полосы вычисляется характеристика ширины полосы в соответствующих последующих прокатных клетях 2. Из этих характеристик ширины с учетом изгибающих характеристик валков установочные величины для изгибающих усилий рабочих валков 4, 6 задаются таким образом, чтобы по возможности исключить появление неровности в прокате 10 и тем самым перекатку полосы.

Дополнительно блок 22 регулирования может быть выполнен также с возможностью использования измеренного контура конца 30 полосы при задании тягового усилия для петлеобразователя и/или установочной величины для установленной перед прокатной линией 1 не показанной на чертеже обжимной клети.

Заявленный способ может применяться не только для прокатной линии, состоящей из нескольких прокатных клетей, но и в реверсивных прокатных клетях, в которых проводится прокатка за несколько проходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКИ ПРОКАТНОГО СТАНА ДЛЯ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ESP, ИМЕЮЩИЕ БОЛЬШОЙ РЕСУРС | 2017 |

|

RU2728996C2 |

| УСТАНОВОЧНЫЙ ЦИЛИНДР ДЛЯ УСТАНОВКИ ПРОКАТНЫХ ВАЛКОВ В ПРОКАТНЫХ КЛЕТЯХ, В ЧАСТНОСТИ В ВЕРТИКАЛЬНЫХ ОБЖИМНЫХ КЛЕТЯХ | 2004 |

|

RU2355491C2 |

| СПОСОБ И ПРОКАТНАЯ КЛЕТЬ ДЛЯ МНОГОКРАТНОГО ВОЗДЕЙСТВИЯ НА ПРОФИЛЬ | 2004 |

|

RU2353445C2 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| ПРОКАТКА УГЛОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2530682C2 |

| СПОСОБ ОПТИМИЗАЦИИ РАСПРЕДЕЛЕНИЯ ШИРИНЫ ПОЛОСЫ НА КОНЦАХ ПОЛОСЫ ПРОКАТА, ПРОХОДЯЩЕЙ ЧЕРЕЗ ПРОКАТНЫЙ СТАН | 1997 |

|

RU2157284C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

Способ эксплуатации прокатной линии, а также соответственно выполненная прокатная линия. Изобретение относится к области металлургии. Технический результат - повышение качества проката. Согласно изобретению в прокатной линии для прокатки прокатываемого материала в форме полосы с несколькими размещенными друг за другом в направлении прокатки прокатными клетями, которые имеют возможность поворота относительно оси поворота, ориентированной по существу перпендикулярно направлению прокатки, поддерживается прохождение полосы, оптимизированное для заданного результата прокатки. Для этого, в соответствии с изобретением, установочная величина для одной или каждой прокатной клети задается в зависимости от измеренного контура конца полосы уже прокатанного материала. В соответствии с изобретением наряду с этим используются и другие установочные узлы. 2 н. и 20 з.п. ф-лы, 2 ил.

| DEGNER | |||

| M., Untersuchunger zur geometrischen toleranzeinhaltung beim warmwalzenvon flachproducten, STAHL UND EISEN, 1996, №8, pages 113-118, 164 | |||

| JP 63183713 A, 29.07.1988 | |||

| DE 19744504 A, 22.04.1999 | |||

| DE 19644132 А, 30.04.1998 | |||

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков | 1974 |

|

SU528974A1 |

Авторы

Даты

2006-09-10—Публикация

2002-02-28—Подача