Изобретение относится к обработке металлов давлением, в частности к технологии объемной штамповки, и может быть использовано для изготовления ступенчатых полых изделий.

Известен способ изготовления полых деталей, включающий формирование в заготовке верхней и нижней полостей выдавливанием пуансоном в матрице, которое осуществляют в два этапа, а также формирование донной части с цилиндрической придонной частью и местного наружного утолщения (смотри А.С. №1752479 А1, 13.11.1990, В 21 К 21/08).

Недостатком этого способа является то, что способ не позволяет получить местное наружное утолщение в средней части детали, что сужает его технологические возможности.

Задачей, на решение которой направлено заявленное изобретение, является получение местного наружного утолщения в средней части детали, что расширяет технологические возможности способа.

Для этого в способе изготовления полых деталей, включающем формирование в заготовке верхней и нижней полостей выдавливанием пуансоном в матрице, которое осуществляют в два этапа, а также формирование донной части с цилиндрической придонной частью и местного наружного утолщения, осуществляют рубку заготовки, которую подвергают калибровкам, формирование верхней полости производят на первом этапе выдавливания, а на втором этапе - одновременно формируют нижнюю полость, донную часть и местное наружное утолщение с центрированием заготовки пуансоном по ее верхней полости и в матрице по цилиндрической придонной части.

Признаки "... формирование верхней полости производят на первом этапе выдавливания, а на втором этапе - одновременно формируют нижнюю полость, донную часть и местное наружное утолщение с центрированием заготовки пуансоном по ее верхней полости и в матрице по цилиндрической придонной части" являются существенным и необходимым для получения местного наружного утолщения в средней части детали.

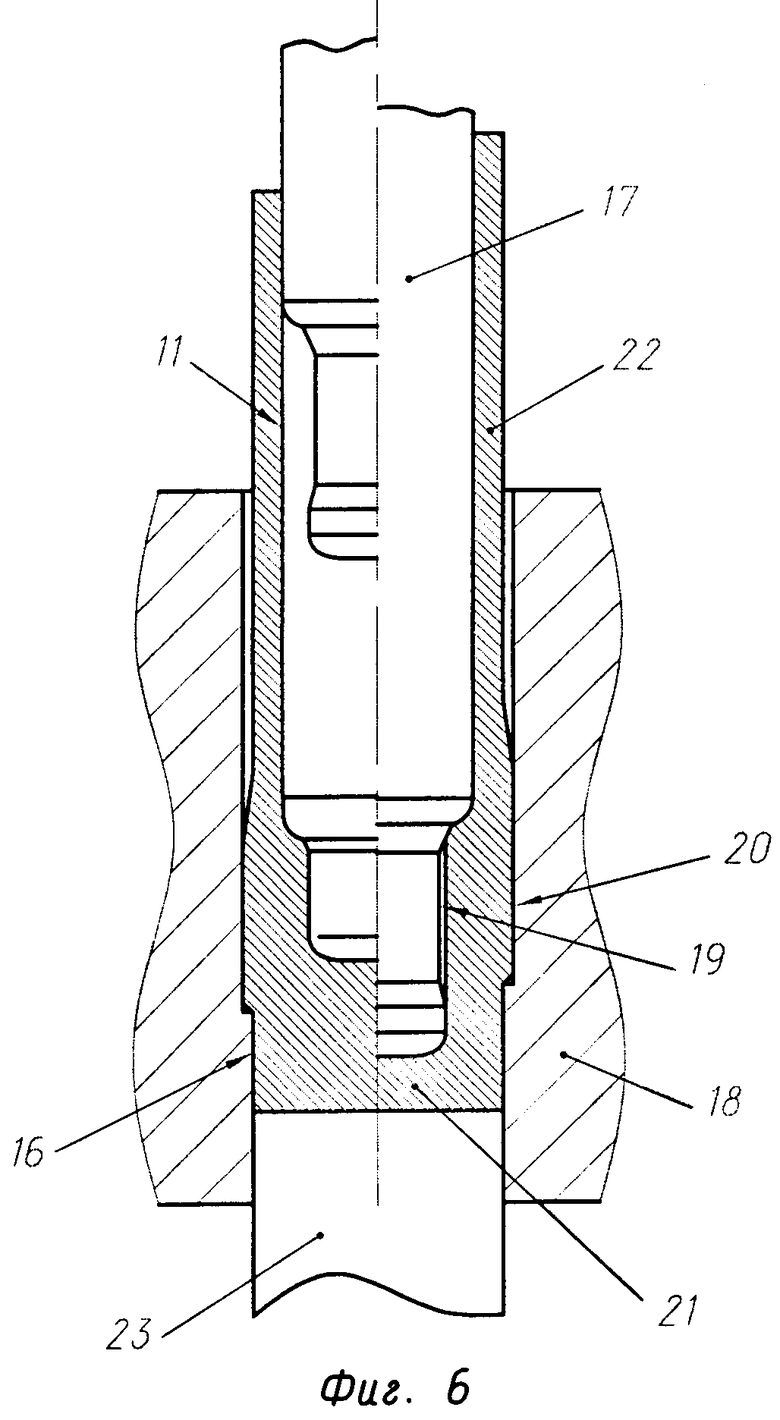

На фиг.1 показана схема 1-й калибровки;

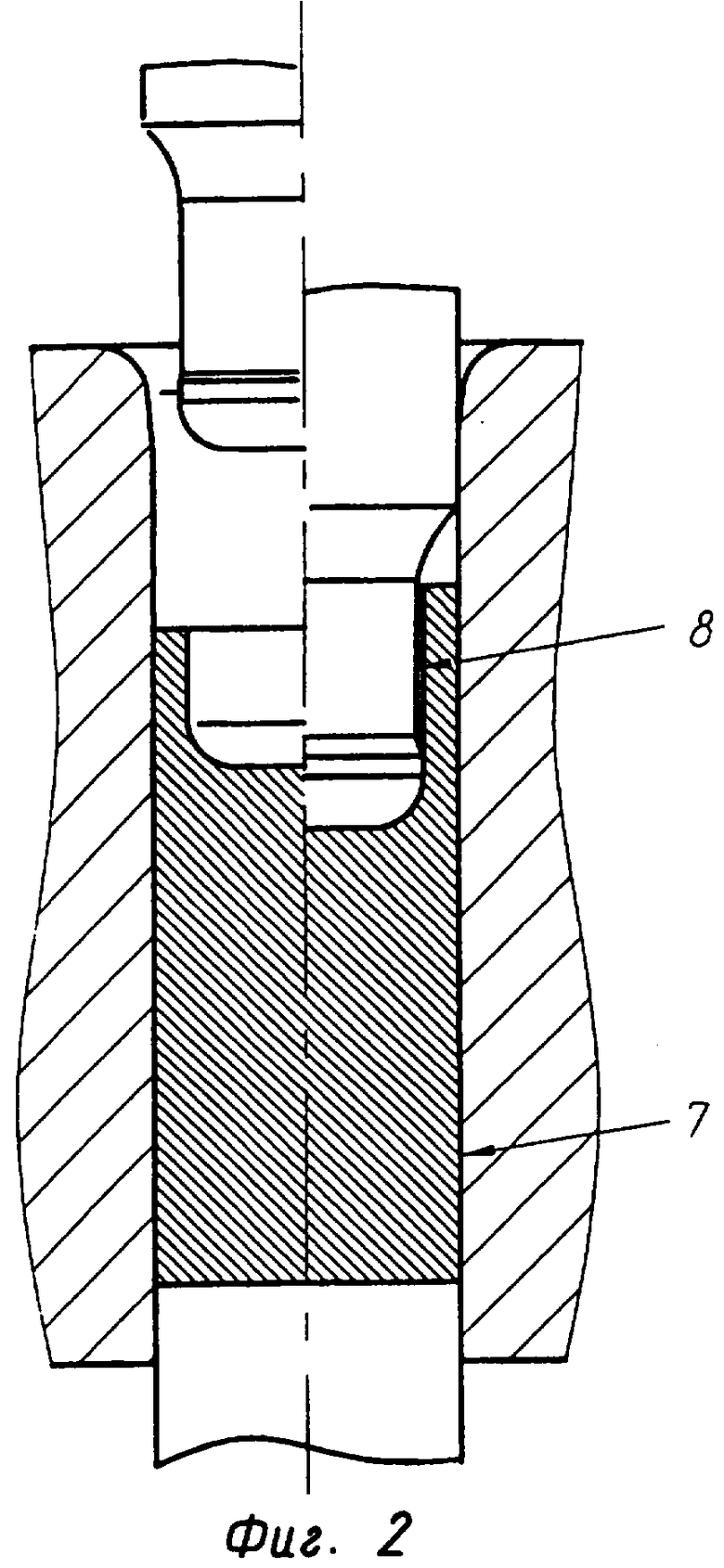

на фиг.2 показана схема 2-й калибровки;

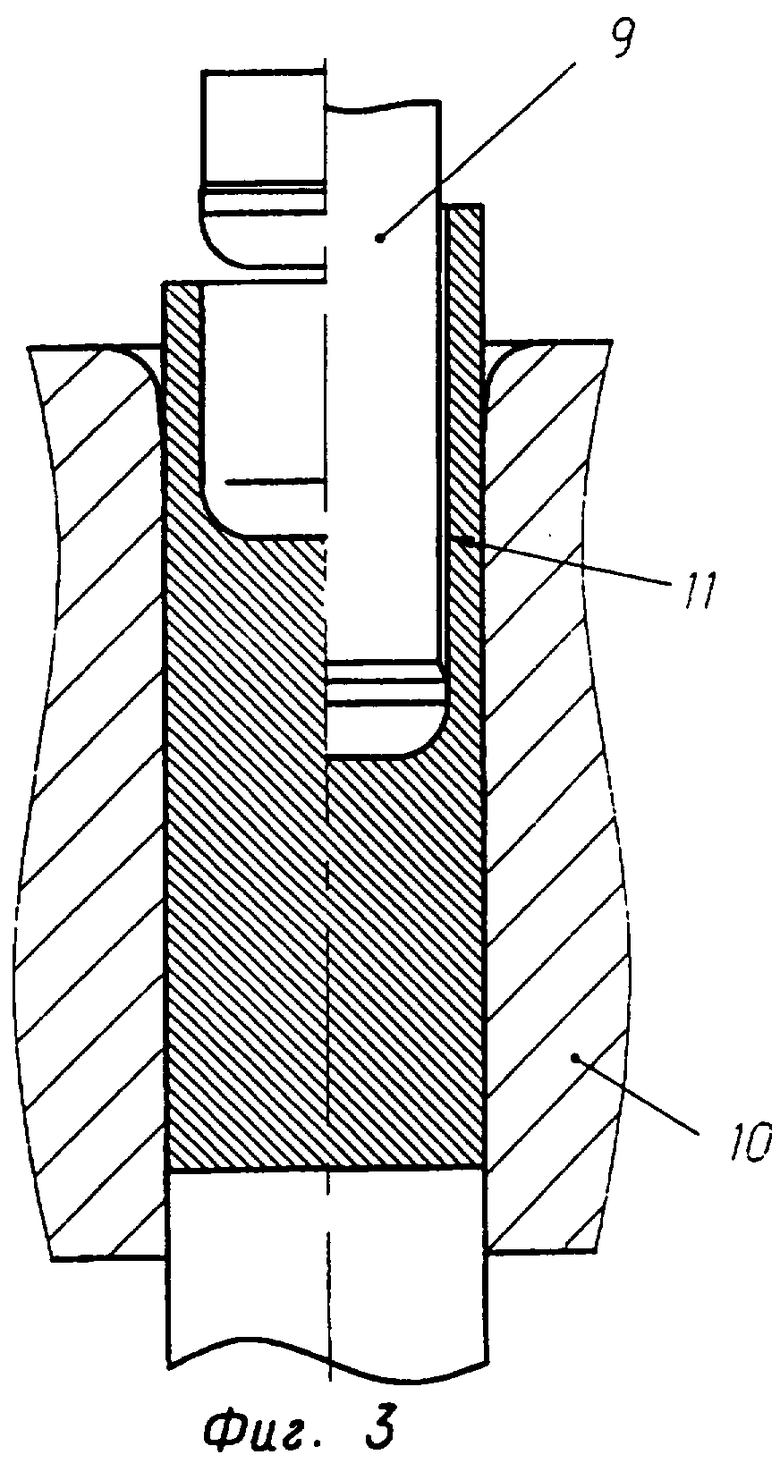

на фиг.3 - схема 1-го выдавливания;

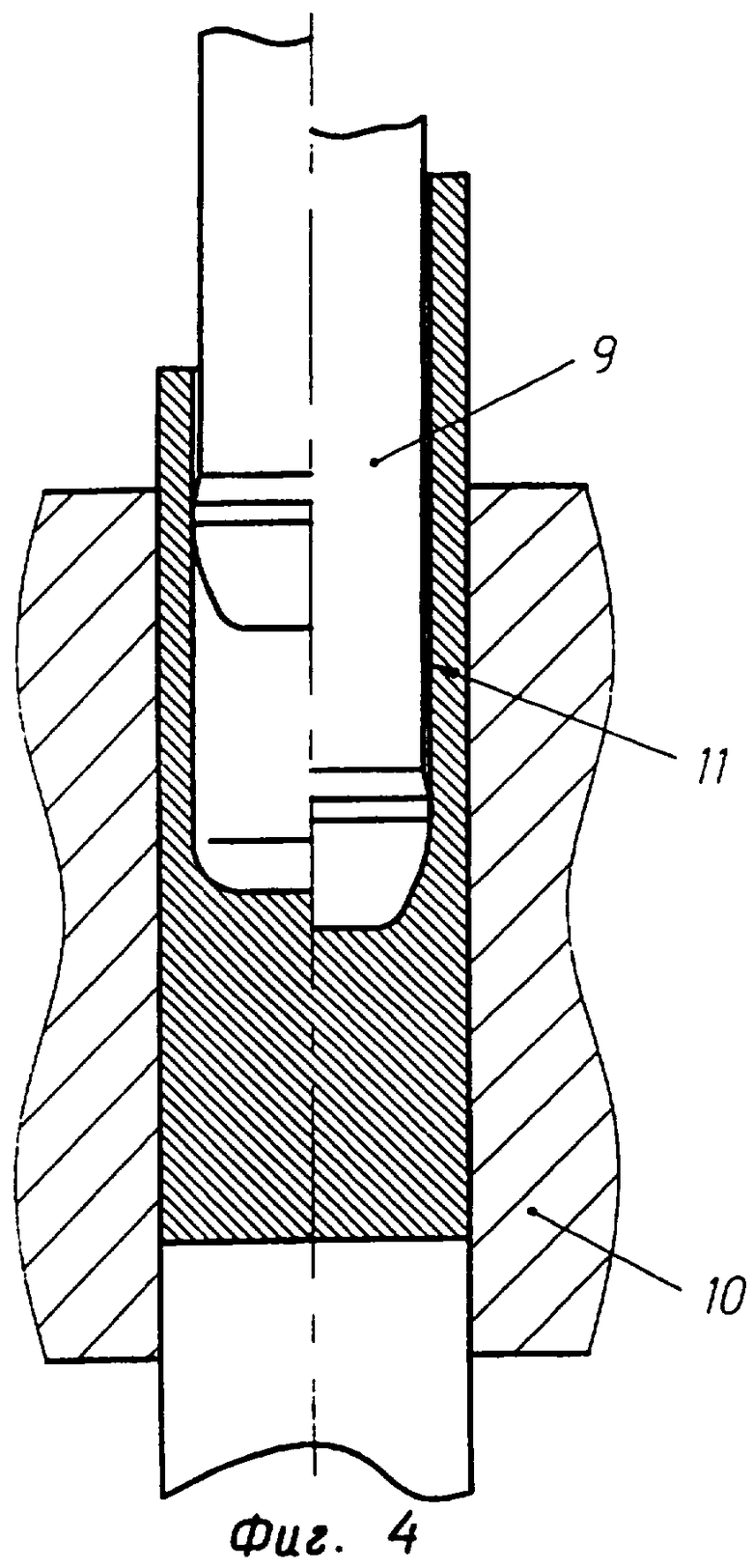

на фиг.4 - схема 2-го выдавливания;

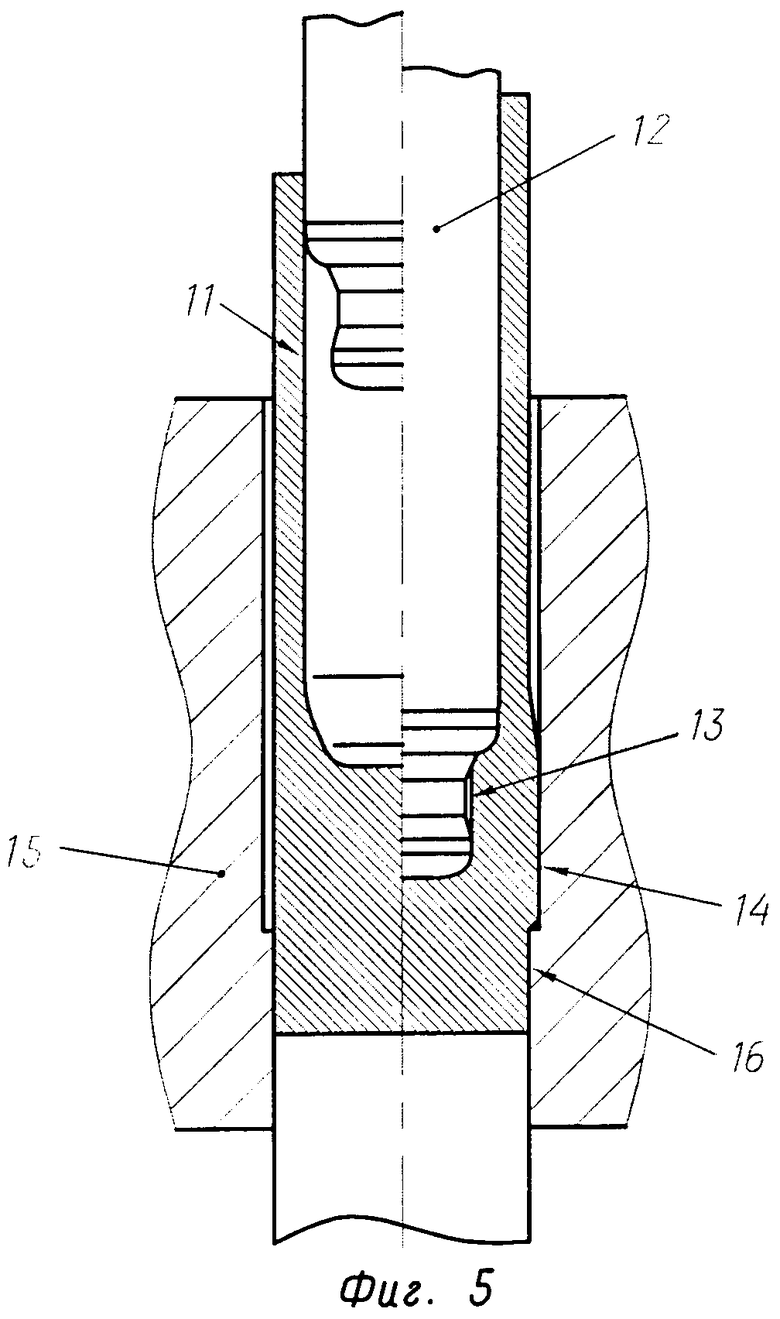

на фиг.3 - схема 3-го выдавливания (предварительное формирование нижней полости с одновременным предварительным формированием местного наружного утолщения);

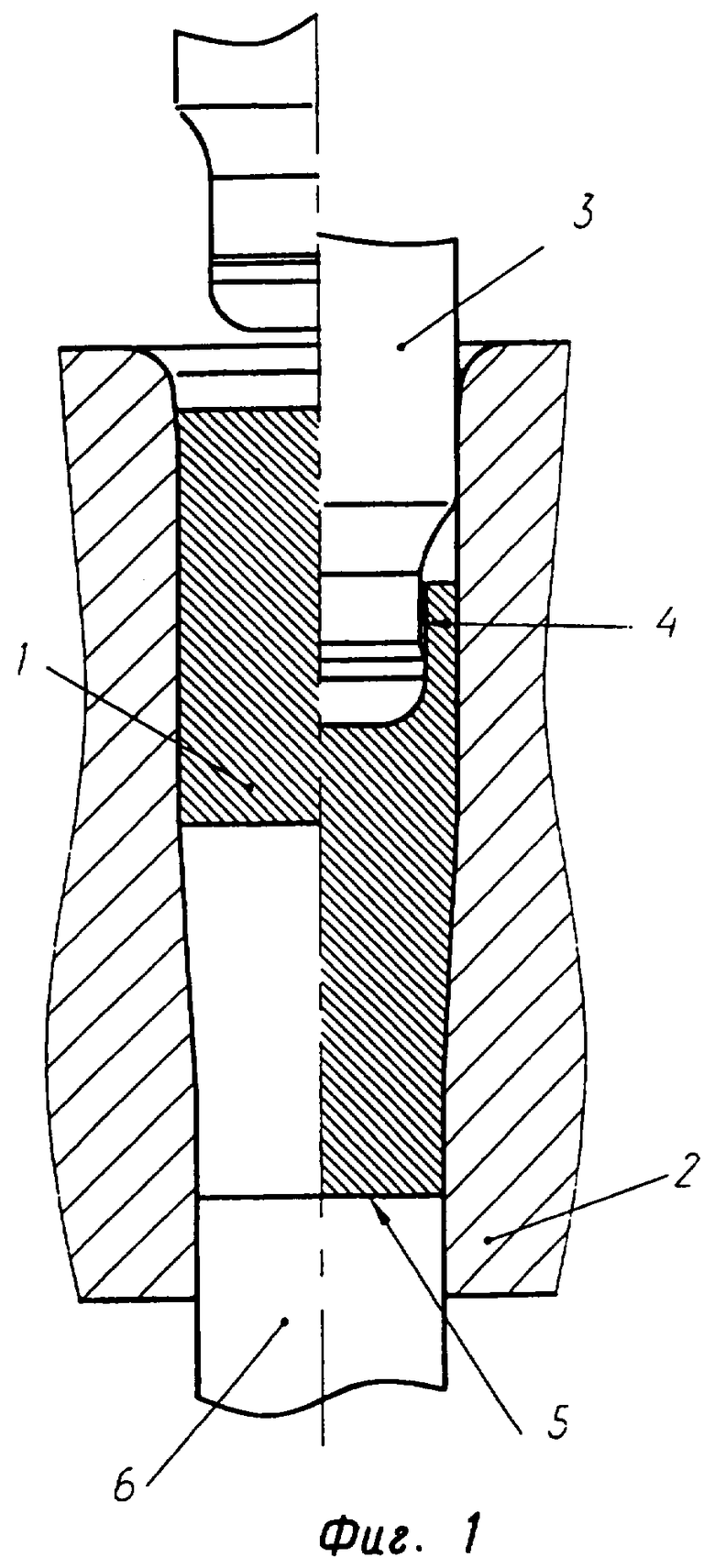

на фиг.6 - схема 4-го выдавливания (формирование полости с одновременным формированием местного наружного утолщения и донной части).

Способ осуществляется следующим образом.

Отрубленную из прутка заготовку 1 подвергают 1-й калибровке в матрице 2 пуансоном 3, образуя полость 4. Изменение формы торца 5 донной части заготовки происходит от стойки-выталкивателя 6 (фиг.1).

2-ю калибровку осуществляют аналогично 1-й с получением с калиброванной диаметральной наружной поверхности 7 и увеличенной полости 8 заготовки (фиг.2).

Затем производят операции выдавливания, где на 1-м выдавливании (фиг.3) и на 2-м выдавливании (фиг.4) пуансоном 9 в матрице 10 формируют верхнюю полость 11 заготовки.

Далее на 3-м выдавливании производят предварительное формирование пуансоном 12 нижней полости 13 заготовки с одновременным предварительным формированием местного наружного утолщения 14, при этом центрирование заготовки производят пуансоном 12 по диаметру верхней полости 11 и в матрице 15 по цилиндрической придонной части 16 (фиг.5).

Окончательное 4-е выдавливание заготовки осуществляют пуансоном 17 в матрице 18, при центрировании в матрице 18 заготовки по ее цилиндрической придонной части 16, с окончательным формированием местного наружного утолщения 20 и донной части 21, и готовую деталь 22 удаляют выталкивателем 23 из матрицы 18 (фиг.6). При этом так же, как и на 3-м выдавливании, центрирование детали 22 производят пуансоном 17 по диаметру верхней полости 11 и в матрице 18 по цилиндрической придонной части.

По сравнению с прототипом изобретение позволяет расширить технологические возможности способа за счет обеспечения получения местного наружного утолщения в средней части детали.

Изобретение промышленно применимо.

Подтверждением является факт изготовления полых деталей с местным утолщением на ФГУП "ПО "3авод имени Серго".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2313416C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии объемной штамповки, и может быть использовано при изготовлении ступенчатых полых валов. Полученную рубкой заготовку подвергают калибровкам. Затем в заготовке формируют верхнюю и нижнюю полости, донную часть с цилиндрической придонной частью и местное наружное утолщение. Формирование верхней полости производят на первом этапе выдавливания. На втором этапе выдавливания одновременно формируют нижнюю полость, донную часть и местное наружное утолщение. При этом осуществляют центрирование заготовки пуансоном по ее верхней полости и в матрице по цилиндрической придонной части. В результате обеспечивается расширение технологических возможностей способа. 6 ил.

Способ изготовления полых деталей, включающий формирование в заготовке верхней и нижней полостей выдавливанием пуансоном в матрице, которое осуществляют в два этапа, а также формирование донной части с цилиндрической придонной частью и местного наружного утолщения, отличающийся тем, что осуществляют рубку заготовки, которую подвергают калибровкам, формирование верхней полости производят на первом этапе выдавливания, а на втором этапе - одновременно формируют нижнюю полость, донную часть и местное наружное утолщение с центрированием заготовки пуансоном по ее верхней полости и в матрице по цилиндрической придонной части.

| Способ изготовления ступенчатых полых изделий с перемычкой | 1990 |

|

SU1752479A1 |

| Способ изготовления деталей типа ступенчатых стаканов | 1991 |

|

SU1794591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179491C2 |

| DE 3035289 A1, 15.04.1982 | |||

| US 4774745 А, 04.10.1988. | |||

Авторы

Даты

2007-01-10—Публикация

2005-07-15—Подача