Изобретение относится к получению солей железа из органических кислот, в частности к соли двухвалентного железа из муравьиной кислоты.

Известен способ получения формиата железа(II) состава Fe(HCOO)2∙2HO путем растворения карбоната Fe(II) состава FeCO3 в 10% водном растворе взятой в избыточном количестве муравьиной кислоты HCOOH при 70°С в потоке азота. Осадки образовавшегося продукта несколько раз декантируют, отфильтровывают, промывают водой, этанолом и эфиром и хранят в эксикаторе с силикагелем (K. Muraishi, T. Takano, K. Nagase, N. Tanaka, Thermal decomposition of Fe(II) carboxylates: Comparison of decomposition processes between the formate and malonate // J. Inorg. Nucl. Chem. 1981. V. 43. No 10. P. 2293-2297).

Недостатки известного способа: во-первых, использование избыточного количества муравьиной кислоты, во-вторых, упаривание раствора в потоке азота, в-третьих, промывка осадка водой, этанолом и эфиром, что может причиной снижения выхода продукта.

Известен способ получения формиата железа(II) путем непосредственного взаимодействия кислоты с железом, его сплавами и оксидами железа. В мельницу с бисером и обратным холодильником загружают органический растворитель, муравьиную кислоту и воду в массовом соотношении 100:(85÷100):(15÷0). В качестве органического растворителя используют этилцеллозольв, бутилацетат, бутиловый и амиловый спирты, этиленгликоль. Массовое соотношение бисера и жидкой фазы 1:1. Оксид железа Fe2О3 или Fe3О4 и йод загружают в количестве 0,40-0,56 или 0,21-0,42 и 0,03-0,1 моль/кг жидкой фазы соответственно. Железо вводят в виде стальной обечайки по всей высоте реактора и дополнительно в виде порошка восстановленного железа, фракций битого чугуна с размерами до 5 мм и стальной стружки в любом соотношении между собой при суммарном количестве 20% от массы жидкой фазы. Процесс ведут при температуре 35-55°С практически до полного расходования оксида. Полученную суспензию отделяют от бисера и частиц металла больших размеров, подвергают центрифугированию или отстаиванию. Осветленную жидкую фазу возвращают на повторный процесс, а твердую фазу растворяют при перемешивании и нагревании до 85-95°С в водном растворе муравьиной кислоты, насыщенном формиатом железа (II) до 1-2 моль/кг. Присутствующие твердые примеси удаляют при горячем фильтровании, а фильтрат охлаждают и выделяют кристаллы соли (патент RU 2292331; МПК C07C 53/06, C07F 15/02; 2007 год)(прототип).

Недостатками известного способа являются: во-первых, сложность аппаратурного и технологического оформления, обусловленная наличием операций перемешивания в бисерной мельнице, горячего фильтрования, центрифугирования и отстаивания; во-вторых, использование больших количеств йода и органических растворителей.

Таким образом, перед авторами стояла задача разработать аппаратурно- и технологически простой способ получения формиата железа (II).

Поставленная задача решена в предлагаемом способе получения формиата железа (II), включающем нагревание соединения железа и муравьиной кислоты в присутствии металлической стружки, в котором нагревание карбонильного железа или нитрата железа и 20-25-ной % муравьиной кислоты осуществляют в две стадии: I стадия – при температуре 75-80оС до получения кристаллического осадка; II стадия – при температуре 50-55оС до получения сухого остатка, при этом в качестве металлической стружки используют железную стружку, предварительно помещенную в 20-25-ную % муравьиную кислоту, взятую в количестве 60-70 масс.% от массы стружки, и вводят железную стружку перед второй стадией нагревания, а затем излишне введенную стружку удаляют с помощью магнита.

В настоящее время из научно-технической и патентной литературы не известен способе получения формиата железа (II) путем нагревания карбонильного железа или нитрата железа и 20-25-ной % муравьиной кислоты в две стадии: I стадия – при температуре 75-80оС до получения кристаллического осадка; II стадия – при температуре 50-55оС до получения сухого остатка, при этом используя в качестве металлической стружки железную стружку, предварительно помещенную в 20-25-ную % муравьиную кислоту, взятую в количестве 60-70 масс.% от массы стружки, и введением железной стружки перед второй стадией нагревания, а затем удалением излишков стружки с помощью магнита.

Исследования, проведенные авторами, позволили разработать способ получения формиата железа (II), обеспечивающий технологическую простоту наряду с несложным аппаратурным оформлением. Способ обеспечивает возможность использования муравьиной кислоты невысокой концентрации. Проведение процесса в две стадии обусловлено необходимостью получения концетрированного раствора формиата железа (II) при температуре 75-80оС и его упаривания до сухого остатка при температуре 50-55оС. Причем на второй стадии наблюдается окисление Fe+2 до Fe+3 кислородом воздуха, что в свою очередь приводит к образованию в растворе примеси формиата железа (III) и тем самым ухудшает качество конечного продукта. Авторами предлагается для подавления процесса окисления вводить стружку железа перед началом второй стадии. При этом предварительное помещение стружки в муравьиную кислоту обеспечивает создание в растворе восстановительной среды, необходимой для смещения процесса в сторону образования формиата железа(II) . Технологическая простота способа обеспечивается удалением излишне введенной стружки с помощью магнита, поскольку в таком случае нет необходимости строгой регламентации количества вводимой стружки.

Предлагаемый способ может быть осуществлен следующим образом. Порошок карбонильного железа или нитрата железа растворяют в 20-25 % муравьиной кислоте HCOOH при температуре 80 ºC. Нагревание продолжают до выделения из раствора кристаллического осадка. После чего температуру понижают до 50-55ºC и раствор упаривают до сухого остатка. Перед началом его упаривания при 50-55ºC в раствор добавляют железную стружку, предварительно помещенную в 20-25-ную % муравьиную кислоту, взятую в количестве 60-70 масс.% от массы стружк. Излишне введенную железную стружку удаляют из воздушно сухого продукта с помощью магнита.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 5.56 г порошка карбонильного железа и растворяют в 100 мл 20% муравьиной кислоты HCOOH при температуре 80 ºC. Нагревание продолжают до выделения из растворов кристаллического осадка. После чего температуру понижают до 50 ºC и раствор упаривают до сухого остатка. Перед началом его упаривания при 50 ºC в раствор добавляют железную стружку, предварительно помещенную в 20-ную % муравьиную кислоту, взятую в количестве 60 масс.% от массы стружки. Излишне введенную железную стружку удаляют из воздушно сухого продукта с помощью магнита.

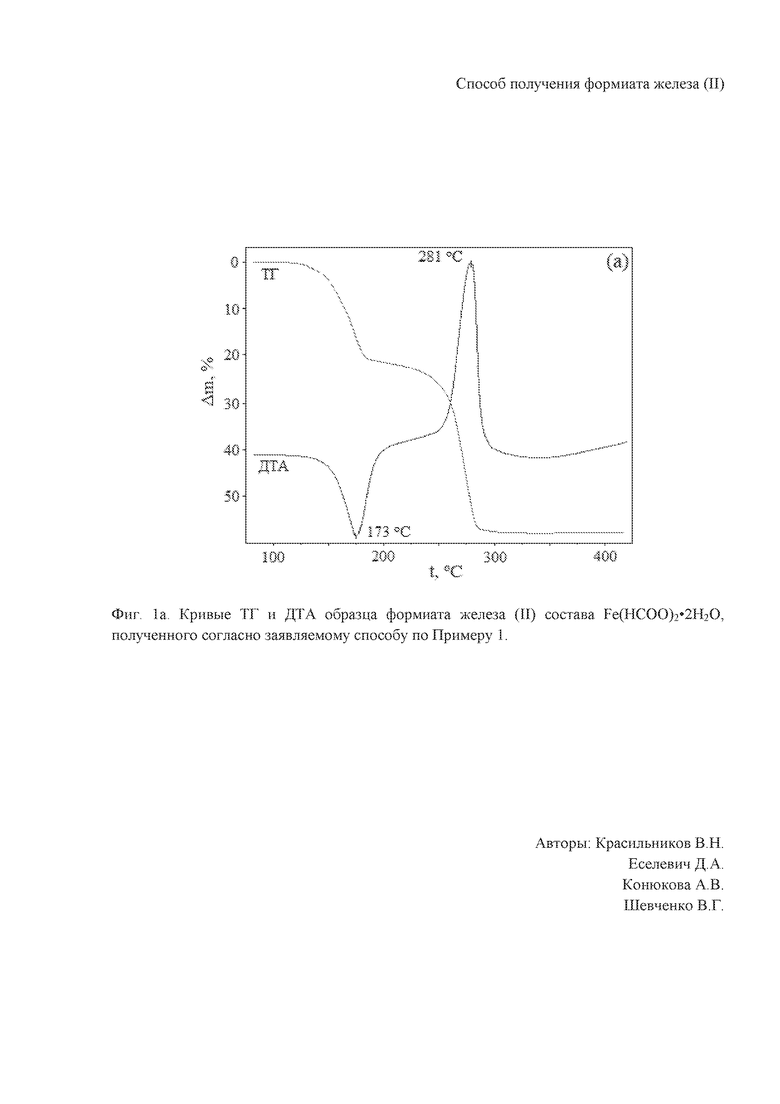

По данным РФА параметры решетки синтезированного вещества совпадают с таковыми для Fe(HCOO)2·2H2O: a = 8.7192(1), b = 7.1811(2), c = 9.6030(1), β = 97.45(1)o. Показатели преломления кристаллов в проходящем свете составляют: Ng = 1.563, Nm = 1.537, Np = 1.524. По данным ТГА (фиг. 1а) убыль массы при дегидратации Fe(HCOO)2·2H2O 20.45 масс%, что соответствует расчетным данным 19.79 при образовании Fe(HCOO)2.

Пример 2. Берут 8.08 г порошка нитрата железа Fe(NO3)3∙9Н2О и растворяют в 100 мл 20% муравьиной кислоты HCOOH при температуре 80 ºC. Нагревание продолжают до выделения из растворов кристаллического осадка. После чего температуру понижают до 55 ºC и раствор упаривают до сухого остатка. Перед началом его упаривания при 55 ºC в раствор добавляют железную стружку, предварительно помещенную в 25-ную % муравьиную кислоту, взятую в количестве 70 масс.% от массы стружки. Излишне введенную железную стружку удаляют из воздушно сухого продукта с помощью магнита.

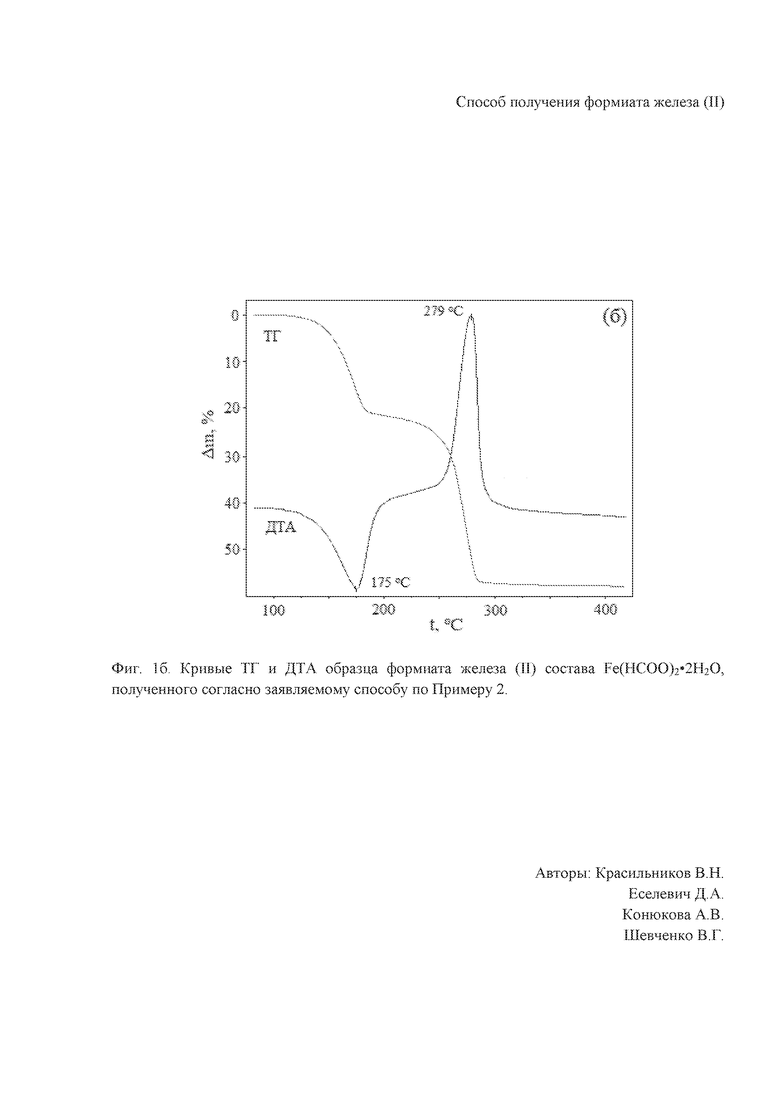

По данным РФА параметры решетки синтезированного вещества совпадают с таковыми для Fe(HCOO)2·2H2O: a = 8.7192(1), b = 7.1811(2), c = 9.6030(1), β = 97.45(1)o. Показатели преломления кристаллов в проходящем свете составляют: Ng = 1.563, Nm = 1.537, Np = 1.524. По данным ТГА (фиг. 1б) убыль массы при дегидратации Fe(HCOO)2·2H2O составляет 20.11 масс%, что соответствует расчетным данным 19.79 при образовании Fe(HCOO)2.

Таким образом, авторами предлагается аппаратурно- и технологически простой способ получения формиата железа (II).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формиата циркония | 2024 |

|

RU2835706C1 |

| Способ получения формиата меди (II) | 2019 |

|

RU2702227C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| Способ получения формиата алюминия | 2024 |

|

RU2836145C1 |

| Металлоорганический каркасный материал и способ получения оксида циркония, допированного скандием, с его использованием | 2024 |

|

RU2837917C1 |

| Двойной молибдат натрия-висмута и способ его получения | 2022 |

|

RU2775986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ФОРМИАТА ХРОМА III | 1986 |

|

SU1420888A1 |

| Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом | 2023 |

|

RU2804354C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ФЕРРОМАГНИТНОГО МАТЕРИАЛА | 2014 |

|

RU2572123C2 |

| Сложный оксид алюминия и редкоземельных элементов и способ его получения | 2020 |

|

RU2746650C1 |

Изобретение относится к получению солей железа из органических кислот, в частности к соли двухвалентного железа из муравьиной кислоты. Предлагается способ получения формиата железа (II), включающий нагревание соединения железа и муравьиной кислоты в присутствии металлической стружки, где нагревание карбонильного железа или нитрата железа и 20-25%-ной муравьиной кислоты осуществляют в две стадии: I стадия – при температуре 75-80°С до получения кристаллического осадка; II стадия – при температуре 50-55°С до получения сухого остатка, при этом в качестве металлической стружки используют железную стружку, предварительно помещенную в 20-25%-ную муравьиную кислоту, взятую в количестве 60-70 мас.% от массы стружки, и вводят железную стружку перед второй стадией нагревания, а затем излишне введенную стружку удаляют с помощью магнита. Таким образом, авторами предлагается аппаратурно- и технологически простой способ получения формиата железа (II). 2 ил., 2 пр.

Способ получения формиата железа (II), включающий нагревание соединения железа и муравьиной кислоты в присутствии металлической стружки, отличающийся тем, что нагревание карбонильного железа или нитрата железа и 20-25%-ной муравьиной кислоты осуществляют в две стадии: I стадия – при температуре 75-80°С до получения кристаллического осадка; II стадия – при температуре 50-55°С до получения сухого остатка, при этом в качестве металлической стружки используют железную стружку, предварительно помещенную в 20-25%-ную муравьиную кислоту, взятую в количестве 60-70 мас.% от массы стружки, и вводят железную стружку перед второй стадией нагревания, а затем излишне введенную стружку удаляют с помощью магнита.

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2292331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ПРИСУТСТВИИ ПЕРОКСИДА ВОДОРОДА КАК ОКИСЛИТЕЛЯ | 2005 |

|

RU2296744C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ КАЧЕСТВА ЛАЗЕРНОГО СВАРНОГО ШВА | 2015 |

|

RU2688032C2 |

Авторы

Даты

2018-10-23—Публикация

2018-04-27—Подача