Область техники

Данное изобретение относится к способу создания стены или перегородки по существу с гладкими поверхностями. Указанный способ включает установку опалубочных щитов или эквивалентных поверхностей друг против друга на расстоянии с образованием формовочной полости с помощью опалубочных стяжек, части которых выступают через отверстия в указанных опалубочных щитах и имеют ограничительные средства, приводимые в контакт с теми поверхностями опалубочных щитов, которые обращены к формовочной полости, при этом опалубочные стяжки со сторон опалубочных щитов, обращенных в противоположном от формовочной полости направлении, имеют стопоры, которые предназначены для удерживания опалубочных щитов на надлежащем расстоянии, после чего в формовочную полость вводят строительный раствор или бетон в жидком состоянии и обеспечивают его отверждение. Изобретение также относится к опалубочной стяжке, используемой при создании стены или перегородки описанным выше способом. Опалубочная стяжка содержит стержень с направляющей разлома и по меньшей мере один упор-разделитель, взаимодействующий с указанным стержнем.

Введение

Опалубочные стяжки используются главным образом при формовании монолитных бетонных стен. В этом случае опалубочные стяжки предназначены для установки литейной формы, а именно для взаимного удержания используемых опалубочных щитов и скрепления их друг с другом с образованием внутренней полости, которую заполняют формовочной смесью, для создания посредством этого стены, перегородки, колонны и т.п. Опалубочные щиты литейной формы предназначены для ограничения формовочной полости. Их обычно изготавливают из досок, выдерживающих возникающие нагрузки, а также из жестких деревянных листов, например обшивочных фанерных листов, или же из того и другого. Кроме того, можно использовать опалубочные щиты, выполненные не из дерева, а из другого материала, например из металла или жесткого картона, а также использовать в качестве одного или нескольких опалубочных щитов имеющийся объект, как, например, при литье с контрформой.

Опалубочные стяжки по длине значительно превышают ширину формовочной полости. Состоят они по существу из тонких железных или стальных стержней (хотя также можно использовать и обычное армированное железо), обрезанных до необходимой длины. Для того чтобы расположить опалубочные щиты на надлежащем расстоянии друг от друга, в заранее заданных местах вдоль стержней размещают упоры-разделители. Упоры-разделители обычно содержат тонкие шайбы, например круглые пластмассовые или металлические шайбы, которые могут иметь куполообразную форму, и сплошную или полую основную часть, которая выполнена из пластмассы, бетона или металла, и имеет определенный объем и геометрическую форму, например коническую, кубическую и т.п. Длина основной части в направлении стержня задает толщину строительного раствора, т.е. она задает пустоты, которые образуются в формовочной смеси во внутреннем направлении от поверхности отформованного элемента, причем указанная толщина строительного раствора при использовании известных упоров-разделителей может превышать 50 мм. Поскольку такие упоры-разделители могут иметь соизмеримое соотношение между диаметром и шириной, нетрудно понять, что стена, например стена, отформованная с использованием указанных упоров-разделителей, требует после их снятия последующего выравнивания, необходимого из эстетических соображений.

Упоры-разделители удерживаются от смещения внутрь по стержню с помощью ограничительных средств, например рельефных выемок, мест увеличенной толщины или дорожек в самом стержне, расположенных на нем так, что на поперечном сечении имеется неровность, с которой соприкасается упор-разделитель. Кроме того, между этими упорами-разделителями зачастую размещают гидроизоляционную шайбу или шайбу газового барьера, которая должна предотвращать прохождение влаги или газа вдоль стержня, а следовательно, и через стену. После того как посредством какого-либо стопора предотвращено относительное смещение опалубочных щитов в направлении друг от друга, между этими опалубочными щитами заливают формовочную смесь, в основном, естественно, бетон или какую-либо другую смесь на основе цемента, чтобы создать таким образом необходимый элемент, например стену или колонну.

После завершения формовки стопоры снимают и, отодвинув друг от друга нескрепленные опалубочные щиты, освобождают упомянутый элемент, целиком или частично - в зависимости от того, является ли этот элемент отдельным элементом или отформован на имеющемся объекте, например на стене, которая в этом случае действует в качестве одного из опалубочных щитов.

Затем удаляют концевые части каждого стержня, которые теперь выступают из поверхности элемента, например, отрезая или отламывая их в зоне упомянутой неровности поперечного сечения. Эти неровности поперечного сечения часто расположены у фактической поверхности отформованного элемента или на определенном расстоянии от нее внутри этого элемента обычно с внутренней стороны каждого упора-разделителя, при этом они расположены таким образом, что упоры-разделители освобождаются от остальной части стержня во время удаления выступающих концевых частей. Для того чтобы поверх торца оставшейся центральной части опалубочной стяжки можно было нанести герметизирующий и выравнивающий слой строительного раствора или сглаживающей смеси, упор-разделитель обычно с поверхности удаляют, используя подходящий инструмент, например отвертку.

Это значит, что для удаления каждого такого упора-разделителя необходимо проводить дополнительную работу, которая требует временных и трудовых затрат и сопровождается восстановлением указанной поверхности, либо, если не предпринимать мер, в стене будут оставаться безобразные отверстия из-за этих упоров-разделителей. Кроме того, железный или стальной стержень, находящийся под очень тонким поверхностным слоем, будет ржаветь при наличии влаги, вызывая появление разрушающих пятен ржавчины и обуславливая опасность разрушения поверхностного слоя элемента из-за ржавчины, при этом, естественно, значительно ухудшаются герметизирующие свойства элемента. Если конец стержня остается совсем без защитного слоя, ситуация серьезно усугубляется. При длительном использовании могут сильно измениться показатели несущей способности, функциональности и продолжительности срока службы конструкции, особенно при растрескивании поверхностного элемента из-за ржавчины.

Ремонт поврежденных строительных конструкций, обусловленный разрушающим воздействием ржавчины, как сооружений, оплачиваемых из общественных фондов, например мостов и портовых сооружений, так и сооружений, находящихся в частном владении, ежегодно стоит обществу значительных сумм.

Для того чтобы по меньшей мере частично снизить риск повреждения от влаги, по центру стержня опалубочной стяжки зачастую устанавливают вышеупомянутую гидроизоляционную шайбу, которая может представлять собой круглую металлическую шайбу с диаметром от 5 см до 10 см. Кроме того, строительный элемент можно защищать от прохождения влаги различными способами и с помощью поверхностных слоев, которые уместно наносить после удаления опалубочных элементов. Естественно, что это связано с дополнительными расходами, поэтому такие дополнительные защитные слои можно наносить не всегда.

Уровень техники

Несмотря на то что известно много разных конструкций опалубочных стяжек для литейных форм описанного выше типа, всем им свойственны вышеописанные проблемы.

В патентном документе США US 1293391 А описаны опалубочные стяжки, в которых стержень 3 имеет направляющие 4 разлома. В этих направляющих расположены чашеобразные шайбы, которые ограничивают толщину формуемой стены (наподобие упоров-разделителей для опалубочных щитов) и, следовательно, вызывают появление соответствующих чашеобразных углублений в форме. Естественно, что это является недостатком при формовке стены, которая должна быть гладкой.

В патентном документе Канады СА 2034584 А описана опалубочная стяжка, которая после формовки и отламывания выступающих концов стержней оставляет такие упоры-разделители, при удалении которых в отформованной поверхности стены образуются совершенно нежелательные дыры, описанные выше. Кроме того, указанные стержни выполнены из стали, что делает вероятным возникновение проблем из-за ржавчины.

Еще один пример опалубочной стяжки известен из патентного документа Швеции SE 451079 В, в котором описаны различные конструкции упоров-разделителей и стержень, ограничительное средство которого имеет дорожки, выполненные в этом стержне и используемые совместно со специальными контровочными шайбами. Однако и этой опалубочной стяжке присущи вышеописанные недостатки.

Цель изобретения и его отличительные особенности

Цель данного изобретения заключается в создании опалубочной стяжки для литейных форм, которая полностью исключает или, по меньшей мере, значительно уменьшает вышеописанные проблемы.

Итак, изобретение предлагает опалубочную стяжку, которая выполнена из нержавеющего материала и в которой перед установкой в формовочную полость выполнены направляющие разлома, по существу расположенные в той же плоскости, что и внутренние поверхности опалубочных щитов. Опалубочные стяжки предназначены для взаимодействия с упорами-разделителями из нержавеющего материала, которые предназначены для контакта с внутренними поверхностями опалубочных щитов. Упоры-разделители выполнены так, что строительный раствор или бетон в жидком виде могут окружать их, за исключением частей, которые соприкасаются с внутренними поверхностями опалубочных щитов, т.е. с поверхностями, обращенными к формовочной полости. После отверждения конструкции стены или перегородки стопоры и опалубочные щиты снимают, а опалубочные стяжки ломают по направляющим разлома.

Согласно другим аспектам предложенной опалубочной стяжки упор-разделитель имеет по меньшей мере первую поверхность, расположенную по существу перпендикулярно стержню. Кроме того, упор-разделитель предназначен для взаимодействия с формовочной смесью, за исключением указанной первой поверхности, причем после установки опалубочной стяжки по месту ее использования выполненная в стержне направляющая разлома расположена по существу в той же плоскости, что и указанная первая поверхность, при этом из нержавеющего материала изготовлены не только упоры-разделители, но и сам стержень.

Дополнительная особенность предпочтительного варианта изобретения заключается в том, что опалубочная стяжка имеет по меньшей мере две направляющие разлома и два упора-разделителя. Две направляющие разлома отделены друг от друга на расстояние, которое по существу соответствует требуемой толщине готовой стены или перегородки. По меньшей мере первая поверхность каждого упора-разделителя расположена на расстоянии от стержня, то есть по существу в той же плоскости, что и соответствующая направляющая разлома.

Дальнейшие особенности предпочтительного варианта изобретения заключаются в том, что опалубочная стяжка содержит первое ограничительное средство, предотвращающее смещение соответствующего упора-разделителя относительно опалубочной стяжки в направлении ее середины, и второе ограничительное средство, предотвращающее смещение указанного упора-разделителя относительно опалубочной стяжки в направлении удаления от ее середины. Что касается опалубочной стяжки, то указанные первое и второе ограничительные средства расположены на расстоянии друг от друга, вследствие чего каждый упор-разделитель можно смещать в определенных пределах, при этом соответствующая направляющая разлома занимает на опалубочной стяжке положение, которое, если смотреть от середины, находится за соответствующим вторым ограничительным средством. Каждый упор-разделитель имеет две опоры, которые имеют по существу равную протяженность вдоль ширины опалубочной стяжки и длина каждой из которых по существу соответствует расстоянию от первого ограничительного средства до направляющей разлома, при этом концы опор образуют упомянутые первые поверхности.

Другие особенности предпочтительного варианта изобретения заключаются в том, что упоры-разделители выполнены с возможностью закрепления относительно опалубочной стяжки, например, посредством сварки.

Дальнейшие особенности предпочтительного варианта изобретения заключаются в том, что упоры-разделители согнуты из материала стержня, например, в виде петель, расположенных в плоскости, перпендикулярной продольному направлению стержня.

Преимущества изобретения

При использовании только нержавеющих материалов и при расположении направляющих разлома опалубочной стяжки в той же плоскости, в какой находятся внутренние поверхности опалубочных щитов или подобных им элементов, можно добиться того, что части опалубочной стяжки, которые остаются после удаления концевых частей, выступающих за поверхность соответствующего элемента, зачастую можно будет оставлять такими как есть и не предпринимать каких-либо дополнительных действий, по меньшей мере, в отношении функционирования конструкции, а во многих случаях и в отношении внешнего вида. Выполняя опорную поверхность упоров-разделителей, не находящуюся в соприкосновении с внутренней поверхностью опалубочных щитов, по возможности небольшого размера, можно добиться дополнительных благоприятных эстетических особенностей, поскольку упоры-разделители в этом случае становятся менее заметными.

Согласно другим аспектам изобретения предложенная конструкция совершенно исключает или по меньшей мере значительно уменьшает необходимость во внутренней гидроизоляции, в том числе в специальной гидроизоляционной шайбе, расположенной на опалубочной стяжке внутри отформованного элемента, при этом практически во всех случаях исключается необходимость последующей очистки.

Описание чертежей

Далее изобретение описано более подробно со ссылкой на приложенные чертежи.

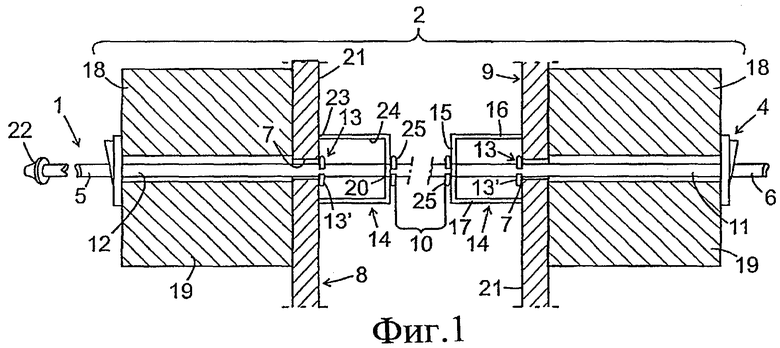

Фиг.1 изображает схематический вид сбоку одного из предпочтительных вариантов предложенной опалубочной стяжки, содержащей один стержень и два упора-разделителя.

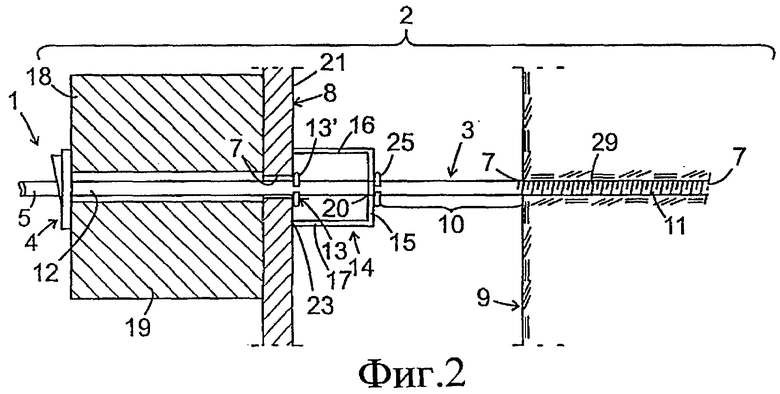

Фиг.2 изображает схематический вид сбоку другого варианта предложенной опалубочной стяжки, предназначенной для литья с контрформой и содержащей другую концевую часть.

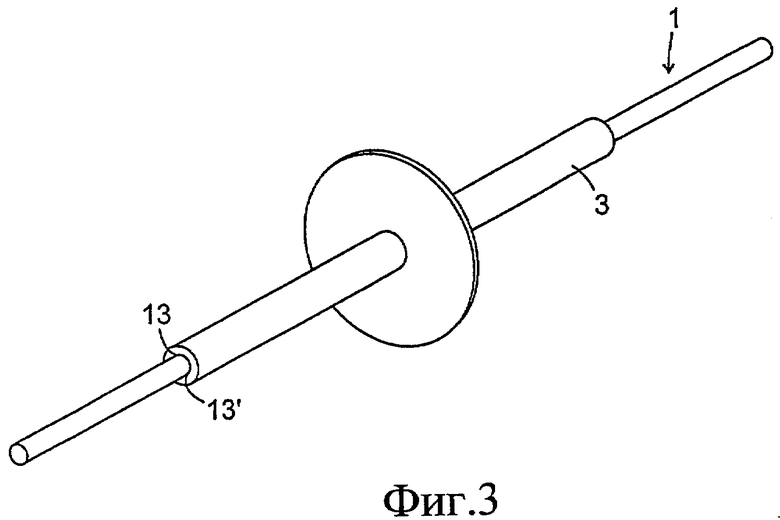

Фиг.3 в аксонометрии упрощенно изображает предложенную опалубочную стяжку, направляющие разлома/ограничительные средства которой выполнены в соответствии с другим вариантом.

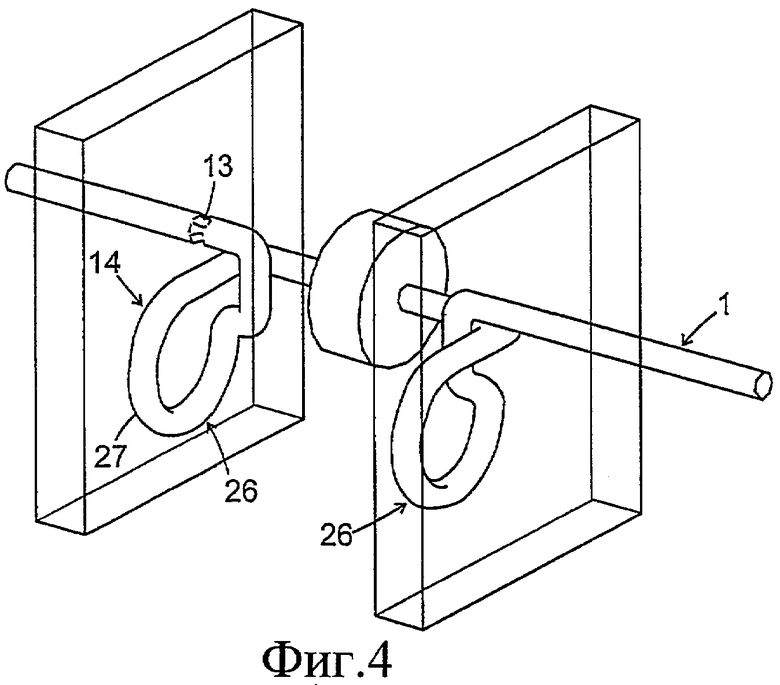

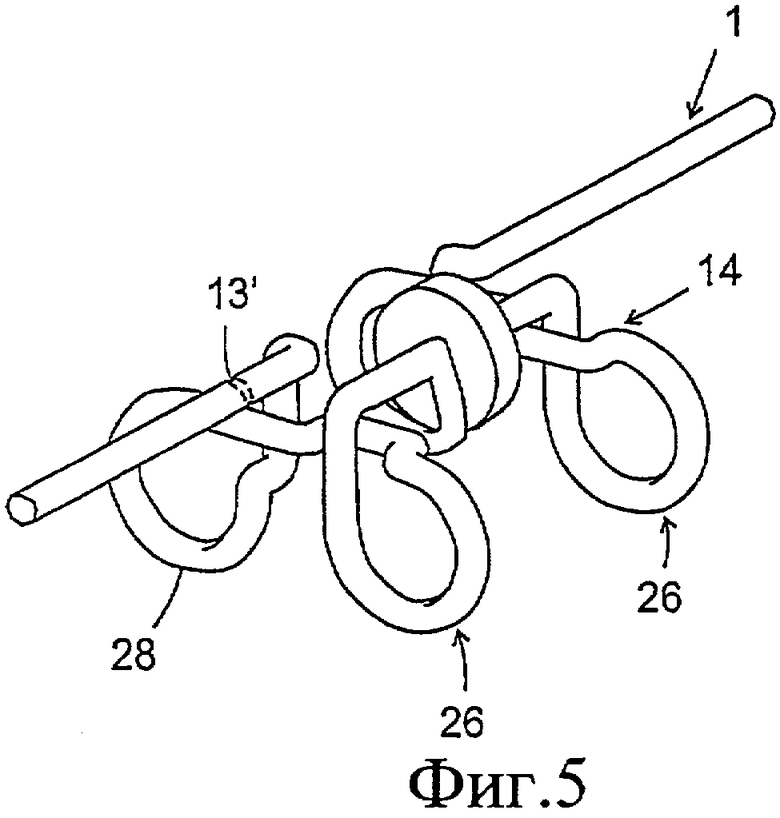

Фиг.4 и 5 в аксонометрии упрощенно изображают предложенные опалубочные стяжки, упоры-разделители которых выполнены в соответствии с другими вариантами.

Подробное описание предпочтительного варианта выполнения

На фиг.1 показан схематический вид сбоку опалубочной стяжки 1, которая предназначена для литейной формы 2 и соответствует первому предпочтительному варианту выполнения изобретения. Указанная опалубочная стяжка 1 содержит удлиненный стержень, изготовленный из нержавеющего материала, предпочтительно металла, например нержавеющей стали или алюминия. Стержень в представленном варианте является по существу прямым и обрезан по длине, т.е. в соответствии с данной литейной формой, при этом по своей протяженности он значительно превышает ширину литейной формы, так что на концах 5, 6 стержня при необходимости можно применять стопор 4 любого типа, включая натяжные приспособления (не показаны). Предполагается, что стержень выполнен с возможностью прохождения через отверстия 7 или закрепления в них, причем указанные отверстия выполнены по существу в противоположных опалубочных щитах 8, 9 и расположены соответственным образом друг против друга, обеспечивая вместе с упомянутыми стопорами 4 соединение щитов 8, 9, которое противодействует растягивающим силам и, пока щиты 8, 9 не отодвинуты друг от друга, удерживает их на заранее заданном расстоянии друг от друга во время формования, выполняемого в литейной форме 2. Стержень имеет центральную часть 10 и две внешних концевых части 11, 12, причем указанные три части 10, 11, 12 имеют заданные поперечные сечения, которые в изображенных вариантах выполнения являются одинаковыми, а также одинаковыми по длине этих частей 10, 11, 12.

Ограничительные средства 13, 25 расположены в некоторых заранее заданных местах вдоль каждого стержня и предназначены для установки по меньшей мере одного упора-разделителя 14 в заранее заданном положении на стержне. В специальном варианте выполнения, показанном на фиг.1, два упора-разделителя 14 установлены с предотвращением смещения внутрь по стержню благодаря ограничительным средствам 25 (по одному для каждого упора-разделителя), вследствие чего эти упоры-разделители 14 также расположены на заранее заданном расстоянии друг от друга. Однако упоры-разделители 14 выполнены таким образом, что все-таки могут смещаться в наружном направлении от соответствующего ограничительного средства 25. Каждый упор-разделитель 14 имеет также сквозное отверстие 20 для стержня, которое либо выполнено в виде отверстия в центре упора-разделителя 14 и предназначено для надевания упора-разделителя 14 с одной концевой части 11, 12 стержня, либо выполнено в виде продолговатого отверстия, проходящего от края упора-разделителя 14 к его центру и предназначенного для надевания упора-разделителя поперек стержня. В показанном варианте упор-разделитель 14 выполнен в виде элементов, отрезанных от более длинной балки U-образного профиля, выполненной из нержавеющего материала, при этом в центральной части 15 U-профиля упора-разделителя 14 выполнено отверстие, чтобы его можно было надеть на стержень с концов 5, 6 таким образом, чтобы две опоры 16, 17 U-профиля были обращены наружу от центральной части 10 стержня и каждая из них соприкасалась бы своей торцевой поверхностью 23 с внутренней поверхностью 21 ближнего из щитов 8 и 9. На стержне, на том же уровне, на котором находятся свободные торцевые поверхности 23 двух опор 16, 17 упора-разделителя 14, имеется еще одно ограничительное средство 13, которое предотвращает выпадение упора-разделителя во время сборки литейной формы и образует направляющую 13' разлома для отрезания стержня по завершении формования. Предполагается также, что щиты 8, 9 должны опираться на эти ограничительные средства 13, когда литейная форма собрана. Отверстие 20 может быть пробито в центральной части 15 таким образом, что во время пробивания будет образован конус, выступающий из этой центральной части 15. Указанный конус затрудняет проникновение влаги по стержню.

Каждое ограничительное средство 13, 25 в показанном на фиг.1 варианте образовано двумя штампованными неровностями, расположенными по существу друг напротив друга на каждой стороне стержня, вследствие чего поперечное сечение последнего приобретает неровность, предотвращающую указанное смещение внутрь. Естественно, что ограничительные средства 13, 25 могут быть образованы другими неровностями поперечного сечения, например, в виде одного или нескольких расположенных вдоль стержня вырезов, резьбовых участков или выступов, в которых или на которых покоится упомянутый упор-разделитель 14. Кроме того, ограничительные средства 13 действуют в данном случае в качестве направляющих 13' разлома, как упоминалось ранее.

Несколько очевидных преимуществ достигаются путем придания упорам-разделителям 14 формы тонкого U-образного профиля, который устанавливается на стержень с образованием соединения в виде трехконечной звезды. Во-первых, обеспечивается возможность свободного протекания формовочной смеси вокруг сторон упора-разделителя 14 и по проходу 24 через него, вследствие чего предотвращается появление нежелательных воздушных карманов у внутренних поверхностей 21 щитов 8, 9. Во-вторых, общая площадь контакта упора-разделителя 14 с щитами 8, 9, т.е. сумма площадей вышеупомянутых торцевых поверхностей 23, значительно уменьшена по сравнению с тем, что имеет место при использовании обычных шайб или конусов, которые должны иметь определенный диаметр, превышающий диаметр соответствующего отверстия 7 в щитах 8, 9, чтобы предотвратить возможность прохождения обычного упора-разделителя 14 через указанное отверстие 7 при нахождении опалубочной стяжки 1 в напряженном состоянии. Подобным образом обеспечивается преимущество, согласно которому упор-разделитель 14 после демонтажа литейной формы остается по существу невидимым, при этом благодаря использованию нержавеющего материала во всей опалубочной стяжке 1, полностью предотвращено появление пятен ржавчины, которые в противном случае носили бы проблемный характер.

Если один из опалубочных щитов 9 образован имеющимся объектом, как, например, в случае процесса, известного под названием формование с контрформой, то каждый стержень 3 обычно завинчивают в специально просверленное в этом объекте отверстие 7 (показано на фиг.2) с помощью резьбы 29, выполненной на одной концевой части 11 стержня 3. Опалубочная стяжка 1 в таком варианте предпочтительно содержит только один упор-разделитель 14, который расположен у концевой части 12, противоположной резьбе 29. В этом случае резьбовая концевая часть 11 представляет собой не только упор-разделитель, но и ограничительное средство, поскольку стержень 3 прикреплен к имеющемуся объекту 9, вследствие чего обеспечивается заранее заданное расстояние до противоположного упора-разделителя, а следовательно, обеспечивается требуемая толщина указанного элемента. Предполагается, что такие стяжки для формования с контрформой следует использовать вместе с двойными оболочками или расширителями и стяжными гайками.

На фиг.3 показана альтернативная конструкция стержня 3 опалубочной стяжки 1, согласно которой стержень 3 имеет два различных диаметра, в результате чего образуются ограничительное средство 13 и направляющие 13'. Центральная часть стержня 3, которая должна располагаться внутри формуемой стены, имеет больший диаметр, в то время как части, расположенные на концах этой части, имеют меньший диаметр. Образуемые таким образом уступы представляют собой в данном случае ограничительные средства 13 для щитов 8, 9 и места 13' разлома.

Фиг.4 показывает альтернативную конструкцию упора-разделителя 14, который в этом случае образован частями 26 стержня 3. Эти части 26 выполнены в виде согнутой петли 27, предназначенной для удержания щитов 8, 9 со стороны их поверхности, обращенной к формовочной полости. Стержень 3 имеет направляющие 13', расположенные в той же плоскости, что и поверхность щитов 8, 9, обращенная к формовочной полости.

Фиг.5 показывает еще одну конструкцию упора-разделителя 14, который в данном случае образован частями 26 стержня 3. Эти части 26 выполнены в виде двух согнутых петель 28, предназначенных для удержания щитов 8, 9 со стороны их поверхности, обращенной к формовочной полости. В этом случае стержень 3 имеет направляющие 13', по существу эквивалентные тем, что показаны на фиг.4. Показанные на фиг.4 и 5 части 26 могут быть выполнены не в виде петель 27, 28, а в виде незамкнутых колец, удерживающих щиты 8 и 9. Упоры-разделители 14 могут быть взаимно расположены вдоль длины опалубочной стяжки, образуя угол, например, 90 градусов.

В конкретных проиллюстрированных вариантах выполнения опалубочная стяжка 1 содержит круглый стержень 3, который обычно имеет стандартный диаметр 6,5 мм или 8 мм, со свободными концевыми частями 11, 12 приблизительно в 400 мм (т.е. свободный конец находится в 400 мм от соответствующего ограничительного средства 13 для упоров-разделителей 14). Прочность на растяжение опалубочной стяжки диаметром 6,5 мм составляет приблизительно 14 кН, а опалубочной стяжки диаметром 8 мм - приблизительно 18 кН. Однако также выпускаются высокопрочные опалубочные стяжки, прочность на растяжение у которых составляет приблизительно 25 кН. Стандартными являются опалубочные стяжки диаметром 8 мм со свободными концами длиной 400 мм, однако они также могут иметь концевые набалдашники 22. Опалубочные стяжки, имеющие концевые набалдашники 22, предназначены для использования в литейных формах, содержащих фанеру и двойные рейки 18, 19 (45×95 мм) или доски.

Упоры-разделители 14 изготавливают из U-образного профиля 40×40×3 мм, который разрезают на части шириной 15 мм, при этом в указанных частях просверливают отверстия, диаметр которых равен диаметру стержня. Целесообразно изготавливать опалубочную стяжку 1 из нержавеющего материала S/S 2333 или S/S 2343. Естественно, что толщину покрывающего слоя можно изменять, это значит, что целесообразно производить упоры-разделители 14 с опорами 16, 17 разных длин, например в диапазоне приблизительно от 5 мм до 60 мм, предпочтительно 7 мм, 15 мм, 35 мм, 45 мм и 55 мм, из которых можно делать выбор.

Изобретение не ограничивается только теми вариантами выполнения и примерами конструкций, которые показаны или описаны выше, а может быть различным образом изменено в рамках формулы изобретения. Например, следует иметь в виду, что указанный нержавеющий материал не ограничен лишь использованием металла, например нержавеющей стали или алюминия, поскольку предложенная инновационная концепция подразумевает использование и других материалов, сплавов и композитов, имеющих свойства, подходящие для использования в стяжке 1 опалубки 2, например пластмассы, картона и т.д. (хотя предпочтительными являются неорганические, водонепроницаемые материалы). Кроме того, следует иметь в виду, что стержень 3, который в предпочтительном случае является довольно прямым, может также иметь по меньшей мере один изгиб. Поперечное сечение стержня 3 может быть прямоугольным, квадратным, круглым или может иметь любую другую подходящую форму.

Несмотря на то что термин "литейные формы 2" используется главным образом для обозначения литейных форм для стен, он распространяется и на все другие возможные формы 2, содержащие щиты 8, 9, которые по существу обращены друг к другу и удерживаются вместе посредством по меньшей мере одной указанной стяжки 1. Этот термин распространяется, например, на литейные формы 2 для лестничных пролетов, колонн, несущих стен и т.д., включая контрформовку стен или элементов, при которой по меньшей мере один из щитов 8, 9 образован имеющейся конструкцией, например строительным элементом или каким-либо существующим объектом, таким как скала, земляной котлован и т.д.

В качестве формовочной смеси используется в основном бетон, однако данный термин также распространяется и на другие смеси, такие как герметизирующие компаунды, бентонитовый компаунд и т.д.

Стопоры 4 могут содержать, например, клинья или натяжные клинья, с соединениями GeKu или без них.

Описание работы

Далее описана работа и использование предложенной опалубочной стяжки 1. Перед установкой опалубочных стяжек 1 осуществляют обычную установку и подготовку по меньшей мере одного щита 8, 9 для соответствующего типа опалубки 2. Например, если в щитах 8, 9 отсутствуют отверстия 7 для концов 5, 6 опалубочных стяжек 1, то их следует выполнить. Одну крайнюю концевую часть 11, 12 каждой опалубочной стяжки 1 пропускают через указанные отверстия 7 в щитах 8, 9, так что упор-разделитель 14 соответствующей концевой части 12 приводится в соприкосновение с внутренней поверхностью 21 щита 8, 9. Если необходимо осуществить формование с контрформой, например, на имеющейся стене 9, как показано на фиг.2, то стену 9 подготавливают для этого путем сверления отверстий, выполнения резьбы, осуществления изоляции и т.д. Затем в имеющийся объект 9 завинчивают резьбовую концевую часть 11 до центральной части 10. В данном случае неровности 13' поперечного сечения резьбы действуют как в качестве упора-разделителя, так и в качестве ограничительного средства. Арматуру, являющуюся частью формуемого элемента, устанавливают обычным образом заранее, во время или после установки опалубочных стяжек 1. Оставшиеся щиты 8, 9 устанавливают обычным для соответствующей литейной формы 2 образом, так что внутренняя поверхность 21 каждого щита 8, 9 опирается на торцевые поверхности 23 упоров-разделителей 14, то есть на поверхность у концов опор 16, 17 в показанном на фиг.1 варианте. Таким образом, щиты 8, 9 располагают на заранее заданном расстоянии друг от друга, благодаря чему задают толщину элемента, подлежащего формовке в данной литейной форме, поскольку каждый упор-разделитель 14 расположен у ограничительного средства 25 таким образом, что его смещение внутрь к центральной части 10 предотвращено указанным ограничительным средством 25. Согласно одному предпочтительному варианту выполнения изобретения, не проиллюстрированному в данной заявке, упор-разделитель может быть приварен к стержню с обеспечением плотного соединения между ними, вследствие чего также обеспечена совместная герметизирующая функция.

Бетон можно добавлять, когда опалубочные стяжки 1 закреплены с предотвращением относительного смещения щитов 8, 9 в направлении удаления друг от друга каким-либо обычным образом, например, при помощи стопоров 4, расположенных на внешней поверхности указанных щитов 8, 9. Поскольку используемые упоры-разделители 14 имеют открытые сквозные проходы 24 (в отличие от обычных конических закрытых упоров-разделителей), бетон может затекать в них и доходить до поверхности 21 литейной формы даже в пределах упора-разделителя 14. После того как отформованный элемент затвердеет, литейную форму 2 разбирают и в зоне ограничительных средств, ближайших к освобожденной поверхности элемента, удаляют внешние части 11, 12 опалубочных стяжек 1, выступающие из поверхности элемента, т.е. их целесообразно отламывать у ограничительного средства 13, которое образует направляющую 13' точно у поверхности стены. Таким образом, можно создать стену, обычно не требующую дальнейшего выравнивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ШТУКАТУРНОЙ СМЕСИ НА СТЕНЫ ЗДАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377375C2 |

| Щитовой опалубочный блок | 2015 |

|

RU2696743C1 |

| ОПАЛУБОЧНЫЙ ЩИТ И СПОСОБ УСТРОЙСТВА ОПАЛУБКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2606735C1 |

| Объемно-передвижная опалубка | 1984 |

|

SU1308738A1 |

| БЛОК НЕСЪЕМНОЙ ОПАЛУБКИ | 2014 |

|

RU2583385C1 |

| Опалубка для литой штукатурки стен | 1985 |

|

SU1283330A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ИЗОЛИРОВАННЫХ МОНОЛИТНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2256754C1 |

| Опалубка | 1983 |

|

SU1122801A1 |

| Несъёмная опалубочная система для крупноблочного строительства сооружений | 2019 |

|

RU2720548C1 |

Данное изобретение относится к способу создания стеновой или перегородочной конструкции по существу с гладкими поверхностями. Способ включает установку опалубочных щитов или эквивалентных поверхностей на расстоянии друг против друга с образованием формовочной полости с помощью опалубочных стяжек, части которых, имеющие ограничительные средства, вводимые в контакт с теми поверхностями опалубочных щитов, которые обращены к формовочной полости, пропускают через отверстия в опалубочных щитах, при этом опалубочные стяжки на стороне поверхностей опалубочных щитов, обращенных в противоположном от формовочной полости направлении, имеют стопоры, предназначенные для удержания опалубочных щитов или эквивалентных элементов на расстоянии друг от друга, введение в формовочную полость после указанной установки строительного раствора или бетона в жидком состоянии и обеспечение его отверждения. Опалубочные стяжки выполнены из нержавеющего материала, и на них перед установкой в формовочную полость создают направляющие разлома, которые по существу расположены в плоскости внутренних поверхностей опалубочных щитов. В процессе осуществления способа обеспечивают взаимодействие опалубочных стяжек с упорами-разделителями из нержавеющего материала, которые предназначены для контактирования с внутренними поверхностями опалубочных щитов. Упоры-разделители выполнены так, что строительный раствор или бетон в жидком виде может окружать их, за исключением тех частей, которые находятся в контакте с внутренними поверхностями опалубочных щитов, т.е. с поверхностями, обращенными к формовочной полости. После отверждения стеновой или перегородочной конструкции стопоры и опалубочные щиты снимают, а опалубочные стяжки разламывают у направляющих разлома. Изобретение также относится к опалубочной стяжке, используемой для создания стеновой или перегородочной конструкции описанным способом. Технический результат - повышение качества стены. 2 н. и 7 з.п. ф-лы, 5 ил.

| Гидравлическая муфта | 1984 |

|

SU1293391A1 |

| Сигнальное устройство для указания хода брожения затора | 1925 |

|

SU1919A1 |

| Устройство для соединения щитов опалубки стен | 1971 |

|

SU639465A3 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ АРМИРОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ СТЕНОВЫХ КОНСТРУКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2142039C1 |

| US 4805366 А, 21.02.1989 | |||

| ПЬЮРИФОЙ Р., Опалубка для бетонных конструкций, М.: Стройиздат, 1981, с.22, 88-100. | |||

Авторы

Даты

2007-01-27—Публикация

2002-09-24—Подача