Предлагаемое изобретение относится к области термической обработки деталей машиностроения и может быть использовано для повышения износостойкости деталей машин, штампового и металлорежущего инструмента.

Известен вид термической обработки - закалка, когда деталь нагревают до определенной температуры, а затем охлаждают в воде или другой жидкой среде. - См. И.И.Новиков. Теория термической обработки материалов. М.: Металлургия. 1974. С.195. Обычные виды закалки не переводят весь аустенит в мартенсит, что не позволяет получить структуру металла с наибольшей поверхностной износостойкостью. Для более полного перевода аустенита в мартенсит применяют термическую обработку холодом, например по методу: см. авт. свид. RU 485160, кл. С 21 D 9/04 «Способ закалки рельсов».

В качестве прототипа нами выбрано авт. свид. RU 485161, кл. С 21 D 9/22 «Способ термической обработки инструмента», включающий закалку и обработку глубоким холодом в жидкой среде с температурой сжиженного азота от -150°С до -269°С и т.д. (отличие по 8 пунктам).

Однако известное изобретение наряду с несомненными достоинствами имеет и серьезные недостатки, заключающиеся в следующем. Первое - обработке по известному способу могут подвергаться только высокоуглеродистые стали, т.к. только в них может переводиться остаточный аустенит в мартенсит и достигаться положительный эффект - увеличение твердости и износостойкости. Второе - известный способ позволяет получить только однородную по объему структуру, в то время как для многих деталей машин важно иметь упрочненный и твердый верхний слой со сравнительно мягкой сердцевиной. Третье - обработка деталей и металлорежущего инструмента по известному способу требует значительного количества жидкого азота и длится в течение 15-20 минут.

Техническим решением поставленной задачи является устранение указанных недостатков, повышение эффективности обработки, повышение износостойкости деталей машин путем улучшения прочностных характеристик, увеличение твердости их поверхностного слоя, а также интенсификация (ускорение) процесса обработки.

Задача достигается за счет того, что предложен способ обработки деталей машин, включающий обработку холодом в жидкой среде, например сжиженном азоте с температурой -150°С...-269°С, отличающийся тем, что детали машин подвергают воздействию электрогидравлического удара.

Новизна предложенного технического решения заключается в том, что детали машин и механизмов подвергают воздействию электрогидравлического эффекта или эффекта Л.А.Юткина - см. Л.Я.Попилов. Справочник по электрическим и ультразвуковым методам обработки материалов. Ленинград: Машиностроение. 1971. С.358. Глава VIII «Электровзрывная обработка».

При электрогидравлическом разряде (эффект Л.А.Юткина) в жидкой среде образуются мощные ударные волны, локальное давление в которых достигает сотен и даже тысяч паскаль (атмосфер), вследствие чего обработка жидким азотом существенно ускоряется при повышении качества вследствие более глубокого проникновения жидкого азота в поверхностный слой металла. Кроме того, импульсное электромагнитное поле, возникающее при импульсном разряде между электродами установки электрогидравлического удара, также способствует повышению качества обработки деталей машин и механизмов. - См. журнал «Техника и наука» (не путать с журналом «Наука и техника) №6. 1990, изд. г.Рига.

В результате такой комплексной обработки деталей машин и механизмов - жидким азотом и электрогидравлическим эффектом у высокоуглеродистых сталей происходит переход остаточного аустенита в мартенсит, что повышает прочностные характеристики материала деталей, а твердость поверхности деталей вследствие воздействия электрогидравлическими ударами повышается на глубину до 300 мкм.

Образующийся поверхностный «белый слой» характеризуется повышенным содержанием углерода и образованием ковалентных алмазоподобных структур под влиянием импульсных давлений (ударов) и температур. Отметим, что для закалки деталей обычно применяют ванны с водой, маслом или жидкой средой с температурой до -196°С - жидкий азот. - См. А.Г.Гуляев. Металловедение. М.: Металлургия. 1978. С.305. В.Дедеж. Закалка стальных полос. М.: Металлургия. 1977. С.103.

По данным патентной и научно-технической литературы не обнаружена аналогичная совокупность признаков, что позволяет судить об изобретательском уровне предложения.

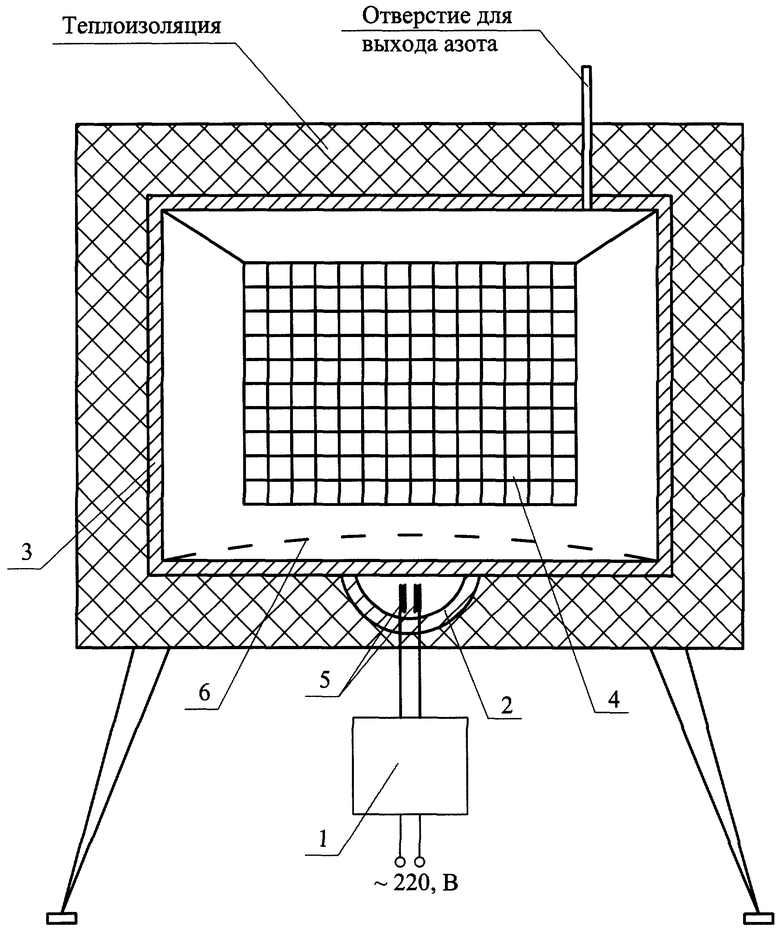

Для реализации заявляемого способа предлагается установка, конструкция которой показана на чертеже.

Установка включает источник импульсного тока 1, излучатель колебаний 2, термоизолированную ванну 3 для размещения в ней обрабатываемых деталей в металлической сетке-корзине 4. Излучатель выполнен в виде параболоида вращения, заполняемого электропроводящей жидкостью, в фокусе которого, параллельно плоскости излучения электрогидравлического удара, расположены электроды 5. Верхней стенкой излучателя является мембрана 6, служащая одновременно дном ванны 3.

Детали машин и механизмов, подлежащих обработке, помещают в металлическую сетку-корзину 4, которую погружают в ванну 3, наполненную жидким азотом. От источника тока 1 подают импульсы на электроды 5. При этом возникает электрический разряд и, как следствие, электрогидравлический удар. Вследствие практической несжимаемости жидкости, а также расположения электродов в фокусе излучателя большая часть удара передается на мембрану 6, откуда колебания передаются в жидкий азот ванны. Максимальная амплитуда колебаний мембраны достигает сотен микрон, что приводит к возникновению значительных переменных импульсных давлений в жидком азоте. Высокие значения переменных давлений в жидком азоте приводят к гидравлическим ударам на поверхности обрабатываемых изделий.

Таим образом, обрабатываемые детали подвергаются одновременному воздействию холода -150°С...-269°С и электрогидравлическим ударам жидкой среды.

Пример:

В городе Славянок на Кубани, на ремонтно-механическом заводе по предлагаемому способу осуществлялось упрочнение пуансонов вырубных штампов, изготовляемых из стали ХВГ. Упрочнение производили на установке, изготовленной в Кубанском государственном аграрном университете. В результате обработки пуансонов в течение 180 секунд твердость их поверхности увеличилась в 1,5 раза, а износостойкость при штамповке-вырубке деталей из стали 08 КП - в 6,2 раза (необработанные пуансоны позволяли изготовить 12000 деталей, обработанные - 75000 деталей).

Степень упрочнения поверхности деталей может регулироваться силой электрогидравлического удар, что достигается изменением режима работы источника электрических импульсов и разрядного тока.

Предлагаемый способ может быть применен как для повышения износостойкости деталей машин и механизмов, так и для повышения износостойкости штампового и металлорежущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2360011C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИНОСТРОЕНИЯ | 2008 |

|

RU2377318C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| Способ обработки стальных деталей | 1981 |

|

SU998542A1 |

| СПОСОБ ПОДГОТОВКИ СТРУКТУРЫ СТАЛИ К ДАЛЬНЕЙШЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2526341C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2005 |

|

RU2274674C1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1998 |

|

RU2164962C2 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

Изобретение относится к области термической обработки деталей машиностроения. Для повышения износостойкости деталей машин, штампового и металлорежущего инструмента детали подвергают обработке холодом в жидкой среде - сжиженном азоте с температурой -150°С...-269°С и одновременно воздействию электрогидравлического удара. 1 ил.

Способ обработки деталей машин, включающий обработку холодом в жидкой среде, например, сжиженном азоте с температурой -150...-269°С, отличающийся тем, что детали одновременно подвергают воздействию электрогидравлическими ударами.

| Способ термической обработки инструмента | 1972 |

|

SU485161A1 |

| Способ термической обработки инструмента | 1984 |

|

SU1379323A1 |

| Способ термической обработки инструмента | 1978 |

|

SU954450A1 |

| Установка для виброабразивной обработки деталей | 1981 |

|

SU1038198A1 |

| Способ поверхностного воздействия на материалы | 1951 |

|

SU121053A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ, ЛЕГИРОВАННЫХ, ВЫСОКОЛЕГИРОВАННЫХ, БЫСТРОРЕЖУЩИХ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2100456C1 |

Авторы

Даты

2007-04-20—Публикация

2005-10-12—Подача