Изобретение относится к оборудованию для гранулирования пластичных масс, преимущественно глин.

Известен шнековый пресс, содержащий корпус с формующей решеткой в выходном окне, размещенный в корпусе шнек на приводном валу с лопастями для очистки решетки и нагнетающими лопастями с плоской рабочей поверхностью, расположенной под острым углом к поверхности решетки, причем пресс снабжен формующей головкой на конце корпуса (см. а.с. СССР №1574457, кл. В28В 3/22, публ. 1990 г.).

Недостатками решения являются высокое сопротивление формующих решетки и головки, а также заштыбовка пресса при наличии твердых включений в материале.

Известен гранулирующий шнековый пресс, включающий корпус с увеличенной полостью перед выходным окном с формующей решеткой, размещенный в корпусе шнек на приводном валу с лопастями для очистки решетки, причем полость выполнена в виде отдельных полостей, а на торце вала шнека - криволинейные пазы для размещения режущего элемента (лопасти для очистки решетки) (см. а.с. СССР №1562148, кл. В28В 3/22, публ. 1990 г.).

Недостатками решения, принятого за прототип, являются его низкая надежность и производительность при переработке глин с большим количеством твердых включений, не обеспечивается истирание даже непрочных включений, происходит быстрое заполнение аккумулирующих полостей, рост сопротивления и заштыбовка пресса.

Задача изобретения - создание надежного пресса, обеспечивающего высокую производительность при получении гомогенного гранулированного экструдата за счет предотвращения заштыбовки пресса.

Задача изобретения достигается тем, что в гранулирующем шнековом прессе, содержащем корпус с увеличенной полостью перед выходным окном с формующей решеткой, размещенный в корпусе шнек на приводном валу с лопастями для очистки решетки, увеличенная полость выполнена в виде конуса, расширяющегося в сторону решетки с суммарной площадью отверстий, не меньшей площади проходного сечения пресса перед конусом, а лопасти для очистки решетки выполнены нагнетающими.

Другим отличием является то, что нагнетающие лопасти закреплены на валу шнека срезным крепящим элементом.

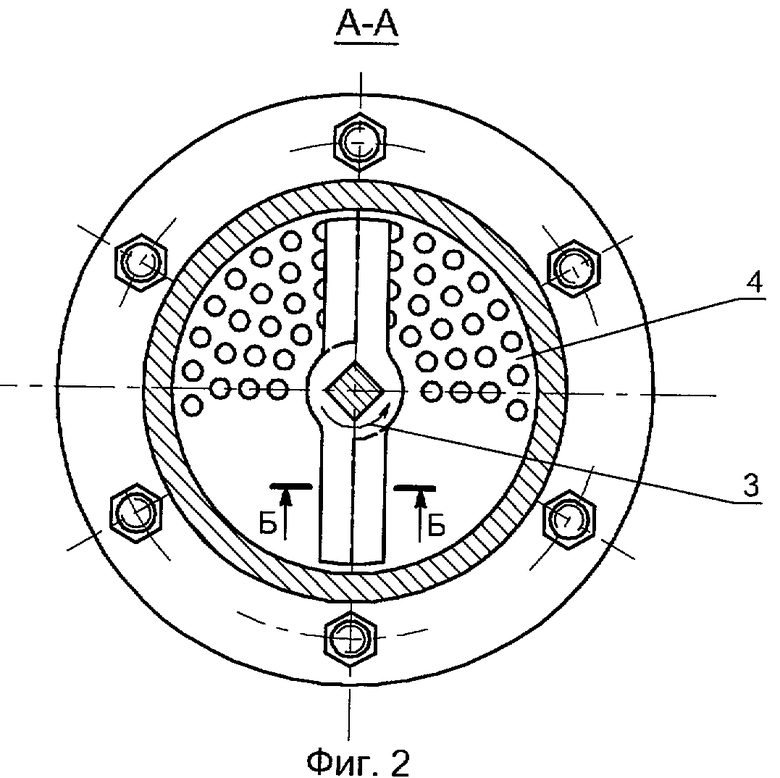

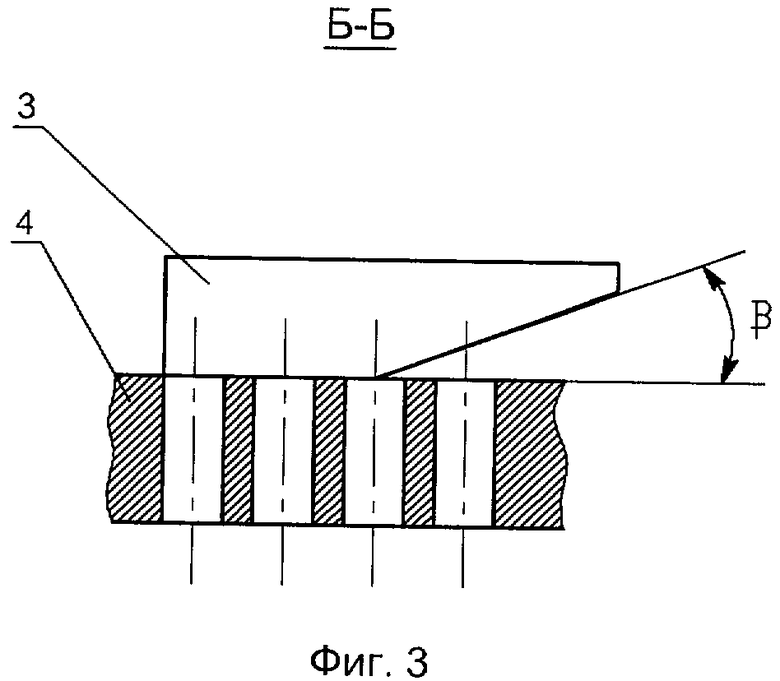

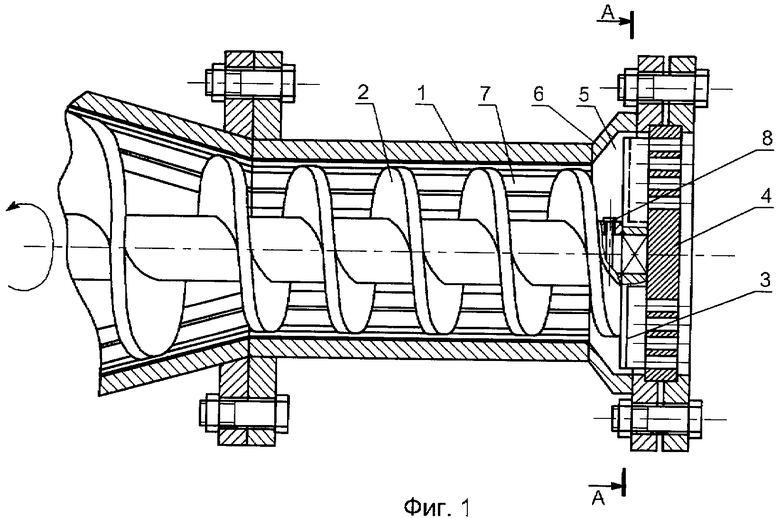

На фиг.1 показан пресс, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2.

Шнековый пресс содержит корпус 1, шнек 2 на приводном валу с лопастями 3 для очистки формующей решетки 4, установленной в выходном окне корпуса 1, с увеличенной полостью 5 перед формующей решеткой 4. Увеличенная полость 5 выполнена в виде конуса 6, расширяющегося в сторону решетки 4 с суммарной площадью отверстий, не меньшей площади наименьшего проходного сечения 7 пресса. Лопасти 3 выполнены нагнетающими, за счет плоской рабочей поверхности, расположенной под острым углом β к поверхности решетки 4. Для повышения надежности и предотвращения поломок лопасти 3 закреплены на валу шнека 2 срезным крепящим элементом 8.

Шнековый пресс работает следующим образом. Материал, преимущественно глина, поступает в корпус 1 пресса и перемещается шнеком 2 через проходное сечение 7 к формующей решетке 4. Происходит перемешивание, пластификация глины, а при продавливании через формующую решетку 4 - грануляция. Мелкие твердые глинистые включения истираются между нагнетающими лопастями 3 и решеткой 4 и продавливаются, а прочные крупные инородные включения оттесняются на периферию и аккумулируются в полости 5 конуса 6. Так как полость 5 едина и не изолирована от основного прохода, то материал в ней перемещается, разные слои с разной скоростью, истирается и проходит через решетку 4. При большом скоплении не измельчающихся включений их можно удалить, сняв решетку. Увеличенная площадь решетки 4 и соответственно суммарная площадь ее отверстий обеспечивает, даже при большом количестве твердых включений, низкое сопротивление движению пластифицированной глины - эструдата, что предотвращает проворачивание массы в корпусе без относительного осевого перемещения (заштыбовка). При попадании крупных, прочных инородных включений, крепящий элемент 8 срезается и лопасти 3 останавливаются, что предотвращает поломку их и решетки 4.

Пресс обеспечивает надежную работу и высокую производительность при получении гомогенного гранулированного экструдата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пресс | 1987 |

|

SU1574457A1 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГЛИНЫ | 1991 |

|

RU2008219C1 |

| Шнековый пресс | 1980 |

|

SU905092A1 |

| ГЛИНООЧИСТИТЕЛЬ | 1992 |

|

RU2054998C1 |

| Шнековый пресс | 1980 |

|

SU996189A1 |

| ШНЕКОВЫЙ ПРЕСС | 2021 |

|

RU2772394C1 |

| ЛЕНТОЧНЫЙ ПРЕСС | 2000 |

|

RU2186677C2 |

| Смеситель | 1989 |

|

SU1673466A1 |

| Пресс для изготовления гранул из пластич-НыХ MACC | 1979 |

|

SU850384A1 |

Изобретение относится к оборудованию для гранулирования пластичных масс, преимущественно глин. Устройство содержит корпус с увеличенной полостью перед выходным окном с формующей решеткой, размещенный в корпусе шнек на приводном валу с лопастями для очистки решетки. Увеличенная полость выполнена в виде конуса, расширяющегося в сторону решетки с суммарной площадью отверстий, не меньшей площади наименьшего проходного сечения пресса перед конусом. Лопасти для очистки решетки выполнены нагнетающими с рабочей поверхностью, расположенной под острым углом к поверхности решетки. Повышается надежность и производительность при получении гомогенного гранулированного экструдата. 1 з.п.ф-лы, 3 ил.

| Шнековый пресс | 1987 |

|

SU1562148A1 |

| Гранулирующий шнековый пресс | 1987 |

|

SU1502318A1 |

| Гранулирующий шнековый пресс для высококонцентрированных полидисперсных материалов | 1989 |

|

SU1726256A1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 1996 |

|

RU2092318C1 |

| Шнековый пресс | 1986 |

|

SU1333595A1 |

| Шнековый пресс | 1980 |

|

SU905092A1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2001 |

|

RU2198787C1 |

| Способ управления процессом разогрева контактного аппарата | 1985 |

|

SU1278297A1 |

Авторы

Даты

2007-05-10—Публикация

2005-08-08—Подача