Изобретение относится к нанотехнологиям и может быть использовано при получении твердофазных наноструктурированных материалов, в частности углеродных нанотрубок.

Впервые углеродные нанотрубки обнаружены Иидзимой на графитовых электродах дугового разряда [S.Iijma. Nature 354, 1991].

Известен способ электродугового распыления графитового анода в атмосфере гелия [А.К.Zettl, M.L.Cohen, patent US №6063243, 11.05.2000]. В этом методе используется постоянный ток силой 50-200 А, напряжение разряда 10-60 В и в качестве электродов используются цилиндрические графитовые стержни, по каналам которых в область дугового разряда подаются азот и бор в качестве катализаторов. Давление газа в рабочей камере составляет 650 торр. При оптимальных режимах углерод осаждается на катоде с образованием углеродных нанотрубок.

Недостатком этого способа является то, что процесс образования углеродных нанотрубок в интенсивном дуговом разряде трудно управляем, что приводит к ухудшению структуры и свойств нанотрубок.

Известен способ генерации кластеров, основанный на испарении исходного материала в печи, смешивании пара с буферным газом и охлаждении смеси в процессе ее расширения в вакуум [см. Т.Takagi Pure Appl. Chem. 60 (781) 1988; E.Becker Laser Part. Beams 7 (743) 1989; O.Hagena Rev. Sei. Instrum. 3 (2374) 1992].

Недостатком этого способа создания кластерных пучков является то, что он не применим для жаропрочных и тугоплавких материалов, в частности для углерода.

Известен лазерный способ испарения исходного материала, основанный на нагреве исходного материала с помощью лазерного излучения [Smally et. al., patent US №6183714 B1, 06.02.2001].

Недостатком известного технического решения является его высокая энергоемкость.

Известен способ получения углеродных нанотрубок путем магнетронного распыления углерода в камере с инертным газом при давлении 1-5·10-2 торр [см. патент RU №2218299 В82В 3/00, С23С 14/35, публикация от 17.07.02].

Недостатком этого способа является сложность согласования оптимальных значений давления в камере магнетронного распыления углерода и давления буферного газа.

Известен способ получения алмазоуглеродного вещества (см. патент RU №2041165, кл. С01В 31/06, 1995 г.), основанный на формировании кристаллического углерода в детонационных волнах при детонации взрывчатого вещества (ВВ) с отрицательным кислородным балансом в замкнутом объеме в среде, инертной по отношению к углероду с последующим охлаждением продуктов детонации со скоростью 200-6000°С/мин.

Недостатком этого способа является то, что детонация ВВ в замкнутом объеме не создает благоприятных условий для формирования фуллеренов и углеродных нанотрубок. Кроме того, высокая трудоемкость операций по загрузке ВВ в замкнутый объем и извлечению из него продуктов детонации делает этот способ низкорентабельным при детонационном синтезе даже нанодисперсных алмазов.

Известен способ получения углеродных нанотрубок при горении углеводородов [Н.М.Duan, J.T.Mckinnon J.Phys.Lett. 98 (12815) 1994].

Недостатком известного способа получения углеродных нанотрубок при горении углеводородов является сравнительно низкие достигаемые при этом значения температуры и давления и, как следствие, низкий выход углеродных нанотрубок.

Наиболее близким из известных технических решений предлагаемому способу является способ получения твердофазных наноструктурированных материалов [см. патент RU №2179526 С01В 31/00, публикация от 29.11.1999], основанный на нанесении вещества на исходную образующую матрицу, в качестве которой используют мезопористые молекулярные сита с упорядоченной структурой, на исходную образующую матрицу наносят вещество, содержащее углерод, дополнительно проводят графитизацию, наносят вещество, содержащее нитрид углерода, карбиды металлов, карбид кремния, нитрид бора и вещество, содержащее азот. При получении непористых наноструктурированных материалов вещество наносят в количестве, достаточном для полного заполнения мезопор образующей матрицы, а при получении пористых наноструктурированных материалов вещество наносят в количестве, недостаточном для полного заполнения мезопор образующей матрицы.

Недостатком данного способа является низкий выход углеродных нанотрубок, так как для эффективного их роста необходима высокая температура паров углерода.

Известен генератор кластерного пучка [Б.М.Смирнов. Письма в ЖЭТФ 68, 741, 1998; В.М.Smimov J.Phys. В33, 115, 2000], содержащий генератор потока плазмы, газоразрядную трубку, сопло для расширения плазмы в вакуум, вакуумную камеру с насосами, скимер, источник электронов, ионно-оптическую систему и средства диагностики.

Недостатком известного технического решения является низкая эффективность получения углеродных нанотрубок, так как для их сборки из кластеров нужны зародыши из фуллеренов и наночастиц.

Известно устройство для получения углеродных нанотрубок методом дугового разряда (см. патент RU №2220905 С01В 31/02, публикация от 10.01.2004 г.), содержащее электроды, расположенные соосно и перемещаемые навстречу друг другу водоохлаждаемыми штоками, а для подвода электрической энергии в область дугового разряда оно снабжено скользящими графитовыми токоподводами, выполненными в виде колец, в которых установлены графитовые электроды, электроизолированные от штоков.

Недостатком известного технического решения является низкий выход углеродных нанотрубок требуемого качества с заданными свойствами из-за сложности управления процессом их образования в дуговом разряде.

Наиболее близким из известных технических решений к предлагаемому устройству является устройство для получения металлических кластеров (см. патент RU №2183535 кл. B22F 9/12, 2002 г.), содержащее генератор, сопло, смеситель и сборник кластеров с пеналом.

Недостатком известного технического решения является то, что оно предназначено для получения лишь металлических кластеров.

Задачей данного изобретения является повышение эффективности получения твердофазных наноструктурированных материалов, в частности, углеродных нанотрубок за счет создания оптимальных условий для их роста.

Технический результат, получаемый при осуществлении изобретения, заключается в получении качественных с большим выходом углеродных нанотрубок с возможностью регулирования их структуры и свойств.

Этот технический результат достигается тем, что в способе получения твердофазных наноструктурированных материалов, основанном на нанесении вещества на исходную образующую матрицу, преобразуют наносимое вещество в поток кластеров при детонационном горении многофазной смеси, продукты детонационного горения подвергают газодинамическому охлаждению при их расширении в сверхзвуковом сопле и направляют на исходную образующую матрицу, которую периодически охлаждают и нагревают.

Решение поставленной задачи достигается также тем, что устройство для получения твердофазных наноструктурированных материалов, включающее парогазогенератор исходного вещества, сопло и смеситель, содержит установленный перед соплом газодинамический резонатор для детонационного горения многофазной смеси, которая подается в резонатор из смесителя. Резонатор соединен с парогазогенератором и смесителем. Устройство дополнительно снабжено камерой, содержащей исходную образующую матрицу, размещенную на подложке мишени с регулируемой температурой, скимером, источником электронов, ионно-оптической системой и средствами диагностики.

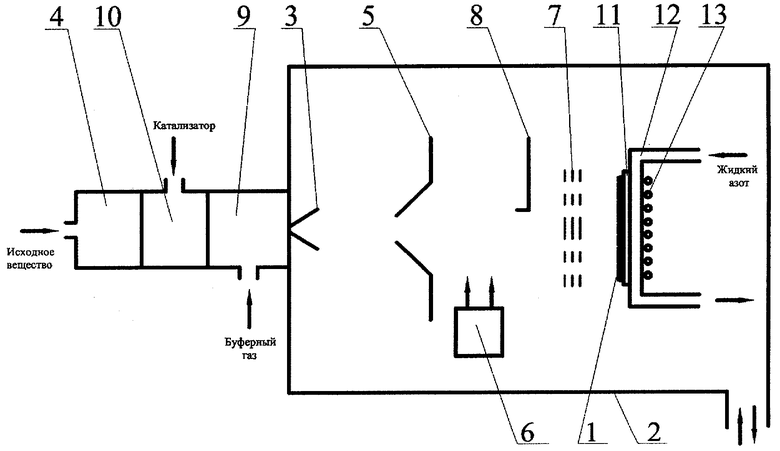

Схема устройства для получения твердофазных наноструктурированных материалов по предлагаемому способу приведена на чертеже.

Устройство содержит исходную образующую матрицу 1 в камере 2, соединенной соплом 3 с парогазогенератором 4 исходного вещества, скимер 5, источник электронов 6, ионно-оптическую систему 7 и средства диагностики 8. Перед соплом 3 установлен газодинамический резонатор 9, соединенный с парогазогенератором 4 и смесителем 10. Исходная образующая матрица 1 размещена на подложке 11 мишени 12, имеющей систему регулирования температуры 13.

Устройство работает следующим образом. В парогазогенераторе готовят многофазную смесь исходного вещества и под давлением направляют в газодинамический резонатор, в котором смесь в результате ударно-волновых процессов детонирует. Импульс высокого давления в детонационной волне прерывает поступление смеси исходного вещества из парогазогенератора в газодинамический резонатор. В это же время продукты детонационного горения многофазной смеси расширяясь охлаждаются, формируются в кластеры и направляются на мишень с исходной образующей матрицей, на которой происходит образование и рост твердофазных наноструктурированных материалов. С падением давления в газодинамическом резонаторе возобновляется поступление в него многофазной смеси исходного вещества из парогазогенератора и процесс повторяется. Параметры газодинамического резонатора определяют частоту процесса управляемого высокочастотного детонационного горения многофазной смеси.

Таким образом, предлагаемое изобретение позволяет получать качественные углеродные нанотрубки, так как теоретически обосновано и экспериментально подтверждено, что в отличие от нановолокон пиролитического углерода они эффективно формируются из кластеров углеродного пара высокой температуры при наличии зародышей из фуллеренов и наночастиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИХ РЕАЛИЗАЦИИ | 2007 |

|

RU2344074C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2442747C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2012 |

|

RU2507152C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2408532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ АЛМАЗОВ И ДРУГИХ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ ГРАФИТОВЫХ ОБРАЗОВАНИЙ, УСТРОЙСТВО И ЗАРЯД ДЛЯ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2483023C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2571150C2 |

| Способ детонационного синтеза наноалмазов | 2017 |

|

RU2676614C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2446095C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2405739C1 |

Изобретение относится к нанотехнологиям и может быть использовано при получении углеродных нанотрубок. В парогазогенераторе 4 готовят многофазную смесь исходного вещества и направляют ее под давлением в газодинамический резонатор 9, где смесь детонирует. Продукты детонационного горения через сопло 2 поступают в камеру 2, расширяются и охлаждаются, формируя кластеры. Полученные кластеры направляют на мишень 12 с образующей матрицей 1, размещенную в камере 2. Подложка 11 мишени 12 снабжена системой регулирования температуры, обеспечивающей периодический нагрев и охлаждение. На образующей матрице 1 происходит образование и рост твердофазных наноструктурированных материалов. С падением давления в газодинамическом резонаторе 9 поступление многофазной смеси в него возобновляется и процесс повторяется. Изобретение позволяет обеспечить оптимальные условия роста наноструктурированных материалов и за счет этого повысить эффективность процесса. 1 ил.

Устройство для получения твердофазных наноструктурированных материалов, включающее парогазогенератор исходного вещества, сопло и смеситель, отличающееся тем, что перед соплом установлен газодинамический резонатор для детонационного горения многофазной смеси, подаваемой из смесителя, соединенный с парогазогенератором и смесителем, а также тем, что оно дополнительно снабжено камерой, содержащей исходную образующую матрицу, размещенную на подложке мишени с регулируемой температурой, скимером, источником электронов, ионно-оптической системой и средствами диагностики.

| АЛМАЗОУГЛЕРОДНОЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2041165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ | 1994 |

|

RU2097799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

| ВЕРЕЩАГИН А.Л | |||

| Детонационные наноалмазы | |||

| - Барнаул, 2001, с.16-20 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ КЛАСТЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183535C1 |

| ГАЗОДИНАМИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1993 |

|

RU2062953C1 |

| Просветляющее оптическое многослойное покрытие | 2002 |

|

RU2217394C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2002 |

|

RU2218299C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК МЕТОДОМ ДУГОВОГО РАЗРЯДА | 2002 |

|

RU2220905C2 |

| US 6063243 A, 16.05.2000 | |||

| US 6183714 B1, 06.02.2001. | |||

Авторы

Даты

2007-05-27—Публикация

2005-03-14—Подача