Изобретение относится к технике ультразвуковой сварки и предназначено для сварки металлов, металлов с диэлектрическими материалами, в частности с полимерными материалами.

При осуществлении сварки с помощью ультразвука, необходимо создание колебаний наконечника сварочного инструмента с ультразвуковой частотой, направленных по касательной к поверхности свариваемых материалов, которые одновременно должны быть сжаты с силой, нормальной к поверхности их соприкосновения. Совместное действие в зоне сварки нормальных и тангенциальных напряжений, обусловленных силами давления N и амплитудой ультразвуковых колебаний наконечника сварочного инструмента, создает в этой зоне состояние предельной пластичности или текучести и за некоторое время происходит их соединение. Требуемая сила давления N и амплитуда ультразвуковых колебаний определяются характеристиками свариваемого материала, в частности, пределом текучести при сдвиге и модулем сдвига, но в большинстве случаев определяется экспериментальным путем.

Сложность при создании такого типа устройств объясняется сложностью обеспечения эффективной работы ультразвуковой головки под действием достаточно большого давления. Давление на головку можно прикладывать только в плоскости пучности колебаний, при этом не должно возникать перекосов. Эта задача решается обычно за счет использования металлоемких конструкций для передачи давления в строго определенную область.

Известно устройство для ультразвуковой сварки (Патент РФ №2227087 (фиг.1 патента), которое содержит устройство создания давления, ультразвуковую головку, содержащую помещенный в корпус ультразвуковой преобразователь с волноводной системой, концентратор, на конце которого установлен сварочный наконечник, а также станину, на которой расположены опора для сварки и опора ультразвуковой головки.

Основным недостатком рассмотренного устройства является сложность работы оператора с устройством из-за того, что устройство создания давления расположено перед ним, а основание, на котором оно закреплено, находится еще выше. Такое устройство является громоздким и металлоемким.

Наиболее близким по совокупности существенных признаков к предлагаемому является устройство для ультразвуковой сварки (авторское свидетельство №1658510, SU), которое содержит ультразвуковую головку, содержащую помещенный в корпус ультразвуковой преобразователь с волноводной системой, концентратор, на конце которого установлен сварочный наконечник, опору для сварки, опору для ультразвуковой головки и устройство создания давления, установленные на параллельных плоскостях второй, П-образной станины. Таким образом, на станине, на которой работает оператор, установлена только одна опора для сварки, а для крепления всех остальных инструментов используются металлоемкие конструкции, которые помещены перед оператором, тем самым создавая неудобство и опасность для его работы.

Задачей, на решение которой направлено предлагаемое изобретение, является создание компактного устройства ультразвуковой сварки, удобного для работы оператора.

Поставленная задача решается за счет того, что предлагаемое устройство, как и известное, содержит станину, ультразвуковую головку, содержащую помещенный в корпус ультразвуковой преобразователь с волноводной системой, концентратор, на конце которого установлен сварочный наконечник, опору для сварки, опору для ультразвуковой головки и устройство создания давления, причем опора для сварки расположена на станине. Но, в отличие от известного, в предлагаемом устройстве в качестве устройства для создания давления использовано пневматическое устройство, в состав которого входит пневмоцилиндр со штоком и направляющей штока. Пневмоцилиндр установлен под станиной, таким образом, что шток проходит в отверстие в станине, расположенное между опорой для сварки и опорой ультразвуковой головки, установленной на станине. Задняя часть корпуса ультразвуковой головки установлена на опоре ультразвуковой головки с помощью первого подвижного соединения с возможностью совершать перемещение по дуге окружности в плоскости, перпендикулярной плоскости станины. Корпус ультразвуковой головки соединен со штоком через второе подвижное соединение жесткого хвостовика хомута, закрепленного на корпусе и навинченной на шток втулки с прорезью в середине, в проушинах которой установлена ось, которая проходит через отверстие на конце хвостовика хомута. Пневмоцилиндр соединен с нижней частью станины с помощью третьего подвижного соединения с возможностью перемещения по дуге окружности, причем все перечисленные подвижные соединения обеспечивают перемещение в одной плоскости.

Техническим результатом является уменьшение металлоемкости устройства.

Предлагаемая конструкция позволяет снизить металлоемкость устройства, так как для крепления опор и ультразвуковой головки, и сварочной, и устройства создания давления используется только одна станина, причем используются ее обе стороны, а это позволяет выполнить устройство компактным. К тому же воздействие на ультразвуковую головку снизу, привело к значительному упрощению системы передачи давления, что в результате также сказалось на уменьшении металлоемкости устройства.

Совокупность признаков, изложенная в пункте два формулы изобретения, характеризует устройство для ультразвуковой сварки, в котором первое подвижное соединение выполнено в виде проушин, установленных на верхней плоскости опоры ультразвуковой головки, и проушин, соединенных с ее корпусом, соединенных друг с другом полуосями.

Такое выполнение соединения ультразвуковой головки с ее опорой не только обеспечивает ее перемещение вокруг оси вращения, но также оставляет свободным пространство с задней стороны корпуса, через которое подводится к головке вся арматура. Величина этого пространства будет определяться длиной полуосей.

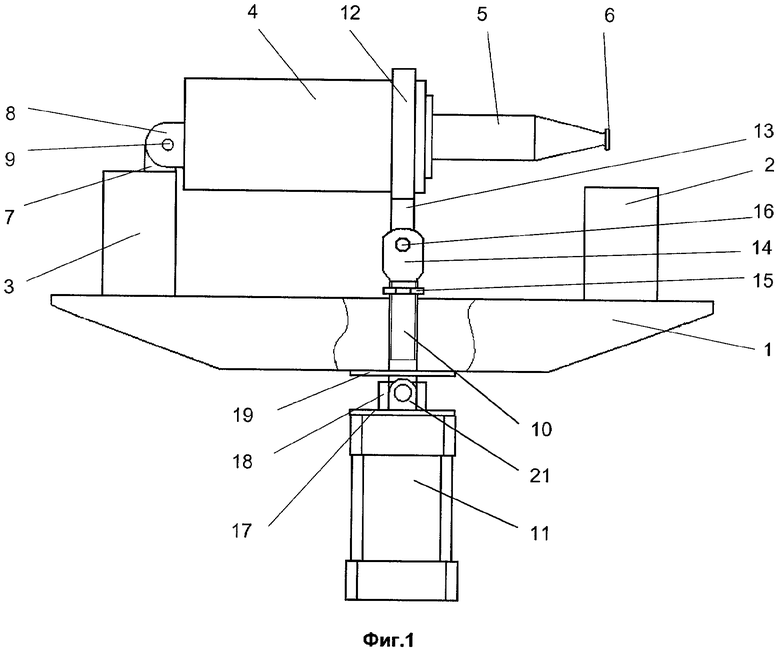

Совокупность признаков, изложенная в пункте три формулы изобретения, характеризует устройство для ультразвуковой сварки, в котором третье подвижное соединение выполнено в виде двух плоскопараллельных пластин с отверстием в середине, соединенных друг с другом проушинами, скрепленными полуосями, а одна из пластин с отверстием для штока жестко соединено со станиной, а другая, с отверстием для направляющей штока, жестко соединена с пневмоцилиндром.

Такое выполнение обеспечивает не только возможность отклонения пневмоцилиндра по дуге, но и не требует изменений в его конструкции для обеспечения подвижности.

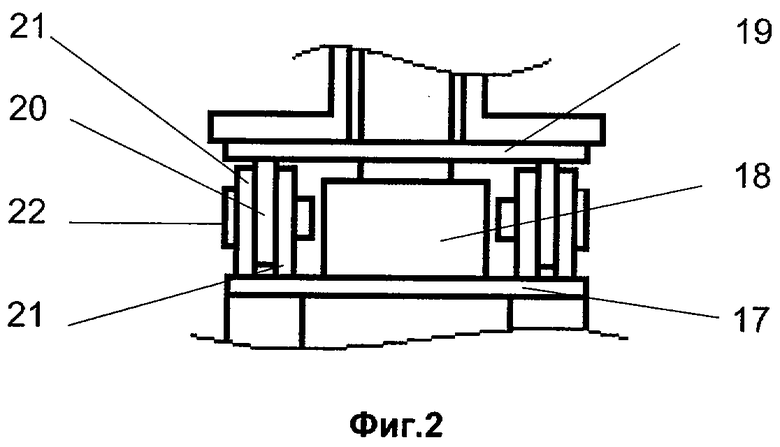

Изобретение поясняется чертежами, где на фиг.1 схематически изображен пример выполнения устройства для ультразвуковой сварки, а на фиг.2 - пример выполнения третьего подвижного соединения (вид сбоку).

Устройство (фиг.1) содержит станину 1, на которой установлены опора 2 для сварки и опора 3 для ультразвуковой головки. Ультразвуковая головка содержит корпус 4, в котором размещен ультразвуковой преобразователь продольных колебаний с волноводной системой, и концентратор 5, на конце которого установлен сварочный наконечник 6. Он выполнен в виде диска. Известно, что при сварке металлов направление вектора колебательной скорости сварочного наконечника должно быть параллельно плоскости соединения свариваемых деталей. В диске продольные колебания трансформируются в изгибные, которые подводятся в зону сварки параллельно свариваемым поверхностям. С его помощью можно производить как точечную, так и линейную сварку.

Задняя часть корпуса ультразвуковой головки крепится на опоре 3 с помощью первого подвижного соединения, которое обеспечивает перемещение деталей головки по дуге окружности в плоскости расположения прямой, соединяющей центр соединения с местом сварки. Для этого на верхней плоскости опоры 3 перпендикулярно ей установлены проушины 7, а на корпусе - проушины 8. Между собой они соединены полуосями 9. Полуоси могут быть выполнены в виде болтов. При этом на задней части корпуса остается свободным доступ к отверстию, через которое к головке подводится вся необходимая арматура.

Второй опорой головки является шток 10 пневмоцилиндра 11, который проходит через отверстие в станине 1. Соединена головка со штоком следующим образом. На корпус 4 головки надет хомут 12 с жестким хвостовиком 13, на конце которого выполнено отверстие. Поскольку от штока 10 через хвостовик передается давление прижатия на головку, хомут может быть расположен только в плоскости узла колебаний. Хомут соединен со штоком с помощью второго подвижного соединения. Для этого на конец штока 10 навинчена гайка с проушинами 14, положение которой фиксировано контргайкой 15. Через отверстия проушин 14, хвостовика 13 проходит ось 16. Она установлена в плоскости, параллельной плоскости, в которой установлены полуоси первого подвижного соединения, а это позволяет хвостовику откланяться от штока и обратно при перемещении ультразвуковой головки. Сам пневмоцилиндр установлен на нижней поверхности станины с помощью третьего подвижного соединения, которое состоит из двух параллельных пластин с отверстием посредине. Одна их пластин 17 жестко закреплена на пневмоцилиндре 11 и через отверстие в ней проходит направляющая 18 штока 10, а другая пластина 19 жестко закреплена на нижней поверхности станины 1. На обеих пластинах по обе стороны от направляющей 18 штока установлены проушины, причем проушины 20, установленные на пластине 19, помещены между парой проушин 21, установленных на другой пластине, и соединены полуосями 22. Полуоси 22 расположены в плоскости, параллельной плоскостям расположения полуосей первого подвижного соединения и оси второго подвижного соединения. Это дает возможность пневмоцилиндру отклоняться от вертикальной оси.

Устройство работает следующим образом.

Перед началом работы ультразвуковая головка находится в положении, при котором сварочный наконечник 6 не касается сварочной поверхности. При этом она опирается через хвостовик 13 и второе подвижное соединение на шток 10 пневмоцилиндра. Когда включается пневматическая система в пневмоцилиндр поступает воздух и шток 10 перемещается вниз вместе с ультразвуковой головкой. В данном случае он выступает как исполнительный механизм устройства создания давления. Перемещение вниз штока 10 эквивалентно воздействию давления сверху на корпус головки в плоскости узла колебаний, поскольку шток соединен через жесткий хвостовик с хомутом 12, установленным на корпусе 4 в этой плоскости. Перемещение вниз головки происходит до момента создания требуемого давления сварочного наконечника. При подаче ультразвуковых колебаний происходит сварка. Для прекращения этого процесса нужно переключить пневмосистему, для того, чтобы шток пошел вверх в исходное положение и отключить ультразвук. Но на самом деле ультразвуковая головка, установленная на двух опорах, при движении одной из них вниз начинает двигаться по дуге. Благодаря тому, что соединение задней части корпуса выполнено подвижным, опора головки не является препятствием движению по дуге. Но, жесткая ось 10 исполнительного механизма ориентирована вертикально, а точка приложения его воздействия совершает движение по криволинейной траектории - дуге окружности вокруг оси вращения, центр которой расположен на оси первого подвижного соединения. Так как, соединение хвостовика 13 со штоком выполнено подвижным хвостовик отклоняется от вертикального положения за счет поворота вокруг оси 16. Но при этом на жесткий шток действуют силы противодействия, направление которых не совпадает с вертикальным, заставляя отклоняться пневмоцилиндр 11 вокруг оси 22 в сторону, противоположную отклонению хвостовика 13. При движении штока вверх в исходное положение пневмоцилиндр и хвостовик возвращаются в исходное вертикальное положение.

Описание конструкции и работы устройства доказывает достижение технического результата - получение компактного работоспособного устройства при небольшой его металлоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Установка для образования анкерных головок на арматурных стержнях сваркой под слоем флюса | 1986 |

|

SU1318676A1 |

| Устройство для дуговой сварки стержня с пластиной | 1990 |

|

SU1738536A1 |

| ПИСТОЛЕТ ДЛЯ ДУГОВОЙ ПРИВАРКИ ШПИЛЕК | 1965 |

|

SU174298A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| Устройство для приварки болтов | 1989 |

|

SU1660893A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РЕСПИРАТОРОВ | 2013 |

|

RU2515490C1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

Изобретение может быть использовано при ультразвуковой сварке металлов или металлов с диэлектрическими материалами, в частности с полимерными материалами. На станине 1 установлены опора 2 для сварки и опора 3 для ультразвуковой головки. В корпусе 4 ультразвуковой головки размещен ультразвуковой преобразователь продольных колебаний с волноводной системой и концентратор 5 со сварочным наконечником 6 на конце. Задняя часть корпуса ультразвуковой головки закреплена на опоре 3 с помощью первого подвижного соединения. Вторым подвижным соединением корпус головки соединен со штоком 10 пневмоцилиндра 11, который проходит через отверстие в станине 1. Пневмоцилиндр 11 установлен на нижней поверхности станины с помощью третьего подвижного соединения. Все подвижные соединения обеспечивают перемещение головки по дуге окружности в одной плоскости. Достигаемый технический результат - снижение металлоемкости устройства за счет использования одной станины и упрощения системы передачи давления. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1989 |

|

SU1658510A1 |

| Устройство для ультразвуковой сварки | 1984 |

|

SU1228997A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201863C1 |

| JP 6143099 А, 24.05.1994. | |||

Авторы

Даты

2007-06-27—Публикация

2006-01-10—Подача