Изобретение относится к органической химии и текстильной промышленности, в частности к получению термостойких гетероциклических азотсодержащих красителей, которые могут быть использованы при изготовлении термостойких пленочных покрытий, крашении синтетических химических волокон, вискозных и смешанных хлопчатобумажных тканей.

Красители этого класса широко используются в промышленности, т.к. они имеют высокую интенсивность, яркость и прочность окраски.

Известен способ получения гетероциклических красителей, описанный в а.с. СССР №182823, путем конденсации 1,4,5,8-нафталинтетракарбоновой кислоты с ароматическим амином в присутствии катализатора - серной кислоты. Процесс проводят при атмосферном или повышенном давлении в течение 8-10 ч. После охлаждения осадок отфильтровывают, промывают горячей водой. Недостатком этого способа является невысокий выход и термостойкость целевого продукта, длительность процесса. Горячее фильтрование требует значительных энергозатрат на нагрев больших количеств воды, поэтому данный способ нетехнологичен и не нашел применения в промышленности.

Известен способ получения периноновых красителей (а.с. СССР №436071) взаимодействием ароматических диаминов с ангидридами поликарбоновых кислот при кипячении в присутствии катализатора - серной кислоты, и диспергатора. Полученную горячую массу фильтруют, промывают водой и сушат. Этому способу присущи те же недостатки, что и предыдущему.

Известен способ получения периноновых красителей нагреванием смеси диангидридов ароматических дикарбоновых кислот и диаминов в вакууме или среде инертных газов при температуре до 250°С, описанный в патенте Франции №1075110. Данный способ позволяет повысить термостойкость красителей до 240-350°С. Недостатком данного способа является то, что красители получаются в виде смеси с трудноотделяемыми побочными продуктами. Кроме того, этим методом, в силу специфических условий проведения процесса, нельзя получить красители из низкокипящих или легковозгоняющихся реагентов, так как эти вещества постоянно покидают реакционную зону. К недостаткам этого способа следует также отнести его сложность, длительность, потребность в высоких энергозатратах и специальном оборудовании.

Известен также способ, описанный в патенте Германии №2148101, в котором периноновые красители получали аналогично из диангидридов и диаминов в среде уксусной кислоты или органических растворителей (например, в нитробензоле) с последующей обработкой уксусным ангидридом. Полученные продукты отделяли от реакционной смеси фильтрованием с последующей сушкой в вакууме. Недостатками этого способа являются использование больших количеств ледяной уксусной кислоты, уксусного ангидрида и органических растворителей, необходимость в связи с этим особых мер предосторожности и неблагоприятность с экологической точки зрения; невысокий выход целевого продукта.

Известен способ получения периноновых красителей, описанный в патенте США №4808506, заключающийся в проведении реакции конденсации 1,4,5,8-нафталинтетракарбоновой кислоты или ее ангидридов с ароматическими аминами в присутствии катализатора, которым может быть соляная кислота, при 130-270°С, последующем отделении полученного осадка и его очистке путем его фракционной сублимации при 300-550°С. Данный способ позволяет сократить длительность процесса по сравнению с вышеуказанными способами. Однако проведение процесса в среде высокотоксичных органических растворителей: α-хлорнафталина, нитробензола, уксусной кислоты, затрудняет очистку целевого продукта и загрязняет окружающую среду. Кроме того, вследствие использования высоких температур данный способ является энергоемким.

Наиболее близким к заявленному является способ получения периноновых красителей, описанный в патенте США №5074919. Этот способ включает предварительную конденсацию смеси ангидрида 1,4,5,8-нафталинтетракарбоновой кислоты с ароматическим диамином при кипячении в водной среде в присутствии кислотного катализатора, последующую окончательную конденсацию полученного полупродукта в водной среде при температуре 130-180°С, отделение полученного осадка, его промывку и сушку. Этот способ позволяет получить целевой продукт с высоким выходом - 98-99% от теоретического. Однако данный способ длителен (не менее 10 ч), требует высоких энергетических затрат. Его недостатками также являются значительное количество кислых стоков, образующихся при отмывке целевого продукта, и загрязняющих окружающую среду.

Задачей, на решение которой направлено изобретение, является устранение недостатков, присущих вышеперечисленным способам.

Поставленная задача достигается тем, что в способе получения периноновых красителей предварительную конденсацию смеси ангидрида ароматической поликислоты и ароматического диамина проводят при кипячении в водной среде в присутствии кислотного катализатора. Отделение осадка, его промывку, сушку и последующую окончательную циклизацию полученного полупродукта проводят при повышенной температуре. В качестве ангидрида ароматической поликислоты используют ангидрид или диангидрид тетракарбоновой кислоты. Перед предварительной конденсацией сначала полностью растворяют ароматический диамин в воде, а затем добавляют указанный ангидрид ароматической поликислоты, в качестве кислотного катализатора используют соляную кислоту, а окончательную циклизацию полупродукта ведут на воздухе после отделения, промывки и сушки осадка.

Предварительную конденсацию можно проводить при атмосферном или при повышенном давлении. Окончательную циклизацию проводят преимущественно при 100-300°С в течение 5-100 минут. При меньших температуре и времени увеличивается длительность процесса, при больших - увеличиваются энергозатраты, хотя и длительность, и энергозатраты при этом ниже, чем в известных способах.

Установлено, что в процессе предварительной конденсации, проводимой согласно изобретению, образуются нециклические полупродукты, в которых находится в связанном состоянии соляная кислота. Проведение окончательной конденсации на воздухе способствует выделению соляной кислоты из полупродуктов, которая затем легко улавливается в ловушке и может быть возвращена в процесс. Это позволяет провести циклизацию полупродукта без использования растворителей и тем самым полностью исключить кислые стоки и значительно сократить длительность процесса.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ СПОСОБА

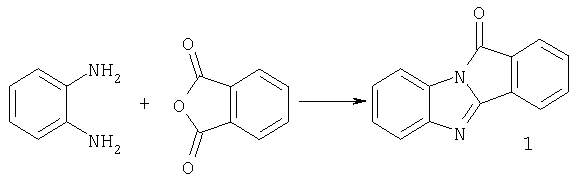

Пример 1

Процесс предварительной конденсации проводили в реакторе, снабженном мешалкой, для чего в него помещали 10 г о-фенилендиамина и 100 г дистиллированной воды, доводили до кипения и выдерживали в этих условиях до полного растворения о-фенилендиамина. Затем в кипящий раствор добавляли 1 мл соляной кислоты и порциями добавляли 4,6 г фталевого ангидрида. Реакционную смесь кипятили в течение 120 мин, после чего охлаждали до комнатной температуры. Полученный осадок белого цвета отфильтровывали, промывали водой, высушивали в сушильном шкафу при температуре 120°С. После этого проводили окончательную конденсацию полученного полупродукта путем его термообработки на воздухе в течение 100 мин при 150°С. Образовывалось вещество желтого цвета. Выход 96,8%. Температура плавления на воздухе >350°С.

Изоиндоло[2,1а]бензимидазол-11-он

Молекулярная масса =220

Элементный анализ для брутто-формулы C14H8N2O

Пример 2

Выполняется аналогично примеру 1, но вместо фталевого ангидрида добавляют ангидрид 1,5-нафталин дикарбоновой кислоты и термообработку проводят 50 мин при 200°С. Образуется вещество желтого цвета. Выход 95,8%. Температура плавления на воздухе >350°С.

Молекулярная масса =270

Элементарный анализ для брутто-формулы C18H10N2O

Пример 3

Выполняется аналогично примерам 1 и 2, но вместо фталевого ангидрида используют пиромилитовый диангидрид (5 г) и термообработку проводят 20 мин при 200°С. В ходе реакции образуются два изомера (соединения 3, 4) в соотношении 1:1. Выход соединений 3, 4 составляет 96%. Температура плавления на воздухе >400°С

Молекулярная масса =362

Элементарный анализ для брутто-формулы C22H10N4O2

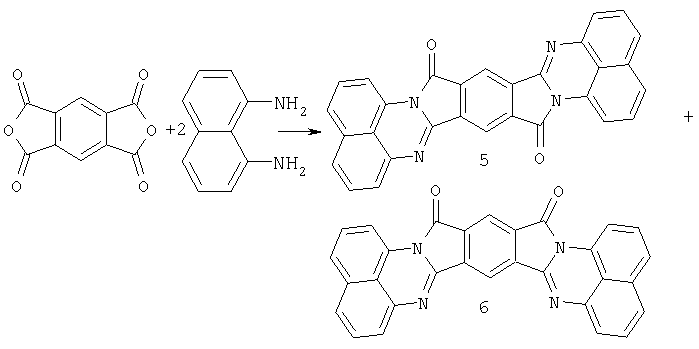

Пример 4

Выполняется аналогично примерам №1, 2, 3, в реакции используют 14,50 г диаминонафталина и 10 г пиромилитового диангидрида и термообработку проводят 60 мин при 180°С. Образовывалось вещество темно-фиолетового цвета. В ходе реакции образуются два изомера (соединения 5, 6) в соотношении 1:1. Выход соединений 5, 6 составляет 97,5%. Температура плавления на воздухе >380°С.

Молекулярная масса =466

Элементный анализ для брутто-формулы C30H18N4O2

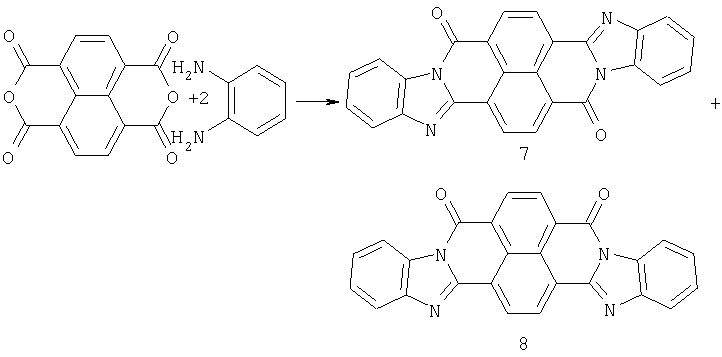

Пример 5

Предварительную конденсацию проводили в автоклаве из нержавеющей стали, снабженном мешалкой и рубашкой, для чего в него помещали 12,09 г о-фенилендиамина и 150 г дистиллированной воды. В рубашку подавали нагретый в термостате глицерин и доводили температуру реакционной смеси до 100°С. При этой температуре выдерживали до полного растворения о-фенилендиамина. Затем через дозатор добавляли 1 мл соляной кислоты и 15 г диангидрида нафталинтетракарбоновой кислоты и выдерживали реакционную смесь в течение 60 мин при температуре 100°С. Автоклав охлаждали до комнатной температуры, извлекали образовавшийся осадок, отфильтровывали, промывали водой, высушивали в сушильном шкафу при температуре 120°С. Далее полученный полупродукт подвергали окончательной конденсации путем термообработки на воздухе в течение 120 мин при температуре 170°С. Получали осадок темно-коричневого цвета. В ходе реакции образуются два изомера (соединения 7, 8) в соотношении 1:1. Выход соединений 7, 8 составляет 97%. Температура плавления на воздухе >420°С.

Молекулярная масса =412

Элементный анализ для брутто-формулы C26H12N4O2

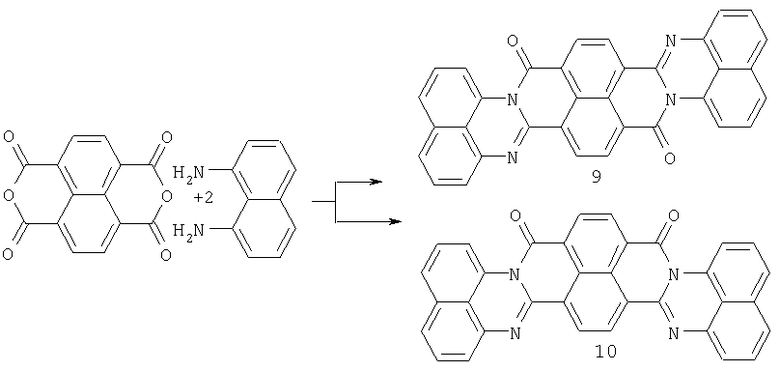

Пример 6

Выполняется аналогично примеру 5. В реакции используют 17,69 г 1,8-диаминонафталина и 15 г диангидрида нафталин тетракарбоновой кислоты. Окончательную конденсацию проводили в течение 90 мин. Получали осадок темно-фиолетового цвета. В ходе реакции образуются два изомера (соединения 9, 10) в соотношении 1:1. Выход соединений 9, 10 составляет 96%. Температура плавления на воздухе >420°С.

Молекулярная масса =512

Элементный анализ для брутто-формулы C34H16N4O2

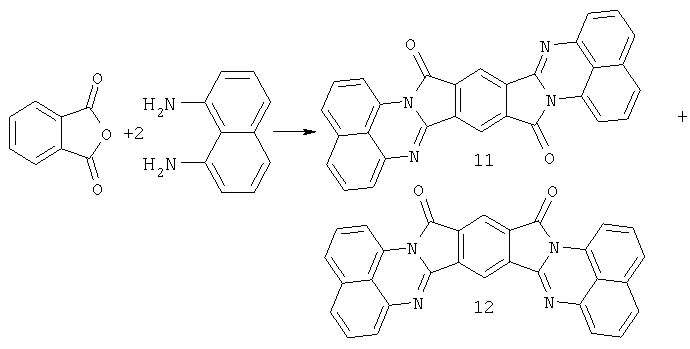

Пример 7

Выполняется аналогично примерам 5, 6. В реакции используют 32,03 г диаминонафталина и 15 г фталевого ангидрида. Термообработку проводят 5 мин при 300°С. Получали осадок темно-фиолетового цвета. В ходе реакции образуются два изомера (соединения 11, 12) в соотношении 1:1. Выход соединений 11, 12 составляет 98%. Температура плавления на воздухе >420°С.

Молекулярная масса =462

Элементный анализ для вещества брутто-формулы C30H14N4O2

Представленные примеры показывают следующие преимущества предложенного способа:

- длительность процесса не превышает 4,5 ч, что приблизительно в 1,5-3 раза меньше по сравнению со способами-аналогами;

- температура на всех стадиях не превышает 300°С, что позволяет приблизительно в 1,5-2 раза снизить энергозатраты;

- выход целевых продуктов не ниже 95,5%, их термостойкость превышает 350°С, причем сами продукты не загрязнены примесями, что свидетельствует о высоком качестве полученных красителей;

- предложенный способ прост в аппаратурном оформлении и может быть осуществлен на доступном и имеющемся на каждом производстве оборудовании;

- отсутствие кислых стоков улучшает экологию и исключает необходимость использования дополнительных очистных сооружений;

- в предложенном способе не используются пожароопасные и токсичные органические растворители.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО МАТЕРИАЛА, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ БОРА (ВАРИАНТЫ) | 2016 |

|

RU2656045C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛОКСАНОСОДЕРЖАЩИХ ПОЛИИМИДОВ | 2005 |

|

RU2270842C1 |

| Способ получения нафталин-1, 4,5,8-тетракарбоновой кислоты или ее диангидрида | 1974 |

|

SU521834A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИЛЕН-БИС-БЕНЗИМИДАЗОЛОВЫХКРАСИТЕЛЕЙ | 1971 |

|

SU296790A1 |

| Способ получения смеси цис- и транс-изомеров диэтоксинафтоилендибензимидазола | 1987 |

|

SU1719415A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАНГИДРИДОВ АРОМАТИЧЕСКИХ ТЕТРАКАРБОНОВЫХ КИСЛОТ | 2017 |

|

RU2682170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО ПЛЕНОЧНОГО ПОКРЫТИЯ, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ КРЕМНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2620122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1966 |

|

SU183383A1 |

| Способ получения полиимидофенилхиноксалинов | 1975 |

|

SU552333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПИРРОНИМИДОВ | 1973 |

|

SU397525A1 |

Изобретение предназначено для химической и легкой промышленности и может быть использовано при получении термостойких периноновых красителей для пленочных покрытий и крашения химических волокон, вискозных и смешанных хлопчатобумажных тканей. Описывается способ получения периноновых красителей, заключающийся в том, что ангидрид дикарбоновой или диангидрид тетракарбоновой кислоты подвергают конденсации с предварительно растворенным в воде ароматическим диамином при кипячении в водной среде в течение 60-120 минут в присутствии соляной кислоты в качестве катализатора. Продукт реакции отделяют, промывают, сушат при 120°С и далее термообрабатывают на воздухе при 150-300°С в течение 5-120 минут. Получают целевой продукт, не содержащий примесей, с выходом не менее 95,5% и термостойкостью выше 350°С. Изобретение позволяет сократить длительность процесса и энергозатраты, улучшить экологию, полностью исключить кислые стоки. Способ пожаробезопасен, т.к. в нем не используются органические растворители. 1 з.п. ф-лы.

| US 5074919 A, 24.12.1991 | |||

| Способ получения производных нафтоилен-бис-бензимидазола | 1987 |

|

SU1479477A1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБОВЫХ КРАСИТЕЛЕЙ КЛАССА НАФТОИЛЕНДИБЕНЗИМИДАЗОЛОВ | 0 |

|

SU281711A1 |

Авторы

Даты

2007-07-27—Публикация

2006-06-01—Подача