Изобретение относится к устройствам для механической обработки изделий из хрупких искусственных и природных материалов, преимущественно углеродных или углеграфитовых, и может найти применение на электродных заводах, а также на заводах по обработке угольных и углеграфитовых изделий.

Известно устройство для обработки хрупких материалов, выбранное нами в качестве прототипа (патент Украины № 53754, МПК B28D 7/02, В24В 55/04, 55/06, от 28.04.00, опубл. 17.02.03), в котором режущий инструмент выполнен в виде диска, на периферии которого расположены вставки с алмазными сегментами, образующими алмазоносный слой. С тыльной стороны диска прикреплена крыльчатка. В диске под вставками выполнены наклонные отверстия, проходящие в каналы между лопатками крыльчатки.

При обработке заготовок известным устройством снимаемый слой в виде пылевоздушной смеси уносится в кожух-пылеприемник за счет разрежения, создаваемого крыльчаткой, наклонными отверстиями в диске инструмента и расположенными наклонно алмазными сегментами. Однако наклонные отверстия плоского диска не позволяют эффективно захватывать пылевоздушную смесь из пространства между заготовкой и инструментом. Кроме того, алмазоносный слой известного устройства изнашивается неравномерно по всей рабочей поверхности вставок. Наиболее нагруженная часть вставки находится ближе к центру вращения устройства, поэтому в этом месте алмазоносный слой снимается интенсивно до корпуса вставки, а на периферии - остается в значительном объеме. Такая вставка не обладает необходимой режущей способностью, и дальнейшая обработка заготовок без восстановления алмазоносного слоя уже невозможна.

В основу изобретения поставлена задача повышения эффективности удаления пылевоздушной смеси из зоны обработки заготовок и сохранения режущей способности инструмента до полного износа алмазоносного слоя вставок за счет нового выполнения конструктивных элементов.

Поставленная задача решается тем, что фреза алмазная торцевая для обработки заготовок из углеродных или углеграфитовых материалов, включающая диск с расположенными на периферии вставками с алмазными сегментами, образующими алмазоносный слой, крыльчатку, прикрепленную с тыльной стороны диска, наклонные отверстия, выполненные в диске под вставками и проходящие в каналы между лопатками крыльчатки, согласно изобретению содержит дугообразные лопатки, установленные на диске со стороны вставок за наклонными отверстиями по направлению рабочего вращения фрезы и охватывающие эти отверстия. При этом дугообразные лопатки выполнены с наклоном, под углом, соответствующим углу наклона отверстий, диск фрезы и вставки выполнены с возможностью разворота вставок, реализуемой после износа алмазоносного слоя с одной из сторон, и последующей их фиксацией. Алмазоносный слой вставок содержит алмазы зернистостью 630/500, концентрацией 20-60% и выполнен на медно-оловянной связке, легированной гидридом титана.

Введение в конструкцию алмазной фрезы дугообразных лопаток, охватывающих наклонные отверстия, и размещение их на диске со стороны вставок за наклонными отверстиями (по направлению рабочего вращения фрезы) позволит повысить эффективность захвата пылевоздушной смеси из зоны обработки. Благодаря наклону лопаток под углом, соответствующим углу наклона отверстий, пылевоздушная смесь образует ламинарные потоки, которые поступают в межлопаточное пространство и далее в кожух - пылеприемник. При этом повышается эффективность охлаждения зоны резания, способствующая снижению износа алмазоносного слоя и, как следствие, повышению режущей способности инструмента.

Выполнение диска фрезы и вставок с возможностью разворота вставок и последующей их фиксацией позволит сохранить режущую способность фрезы до полного износа алмазоносного слоя. В процессе работы фрезы алмазоносный слой снимается интенсивно ближе к центру вращения фрезы, а на периферии - остается в значительном объеме. После разворота части вставок на 180° происходит «выравнивание» поверхности алмазоносного слоя по всей режущей части фрезы и появляется возможность обработки заготовок этими же вставками. Таким образом, режущая способность фрезы сохраняется до полного износа алмазоносного слоя.

При обработке углеродных и углеграфитовых заготовок заявляемой фрезой благодаря использованию в ее конструкции вставок с алмазоносным слоем на медно-оловянной связке, легированной гидридом титана, происходит интенсивное вскрытие алмазных зерен. Между связкой и обрабатываемой поверхностью заготовки образуется зазор, необходимый для удаления снимаемого материала, но при этом зерна алмазов надежно удерживаются в связке. Выступающая из связки часть зерен интенсивно охлаждается потоком воздуха, проходящим через образовавшиеся зазоры.

Зернистость алмазов 630/500 и концентрация алмазных зерен 20...60% обеспечивают зазор 0,2-0,3 мм между связкой и алмазным зерном, достаточный для свободного резания углеродного или углеграфитового материала и способствующий наиболее полному удалению материала из зоны резания, при этом исключается «засаливание» поверхности алмазоносного слоя без использования смачивающих и охлаждающих жидкостей. Концентрация алмазных зерен 20-60% является оптимальной, так как при уменьшении концентрации менее 20% снижается режущая способность фрезы, а при увеличении концентрации более 60% уменьшается свободное пространство между зернами алмазов, это приводит к «засаливанию» поверхности алмазоносного слоя.

Как следует из вышесказанного, заявляемая совокупность признаков является необходимой и достаточной для достижения поставленной задачи.

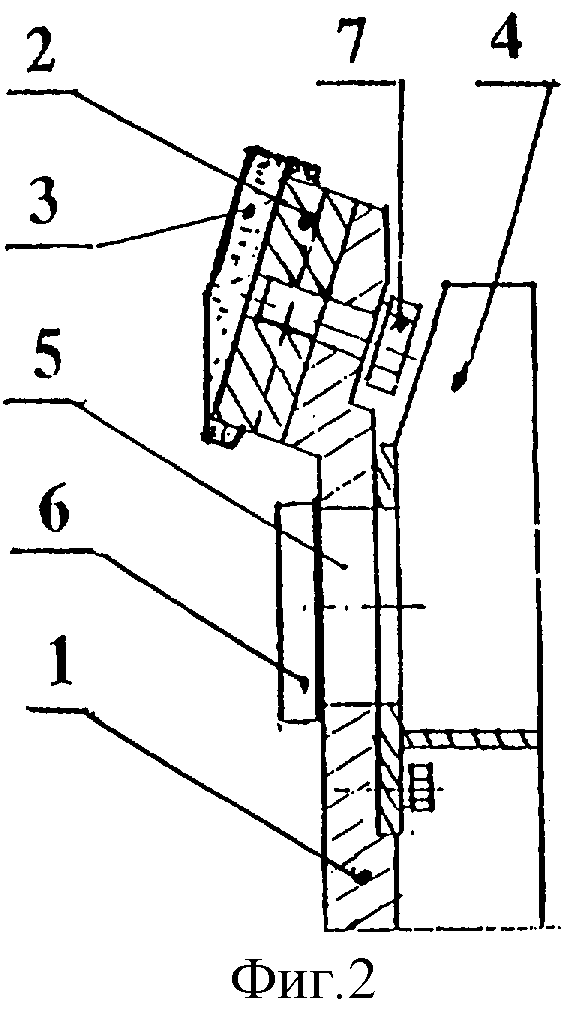

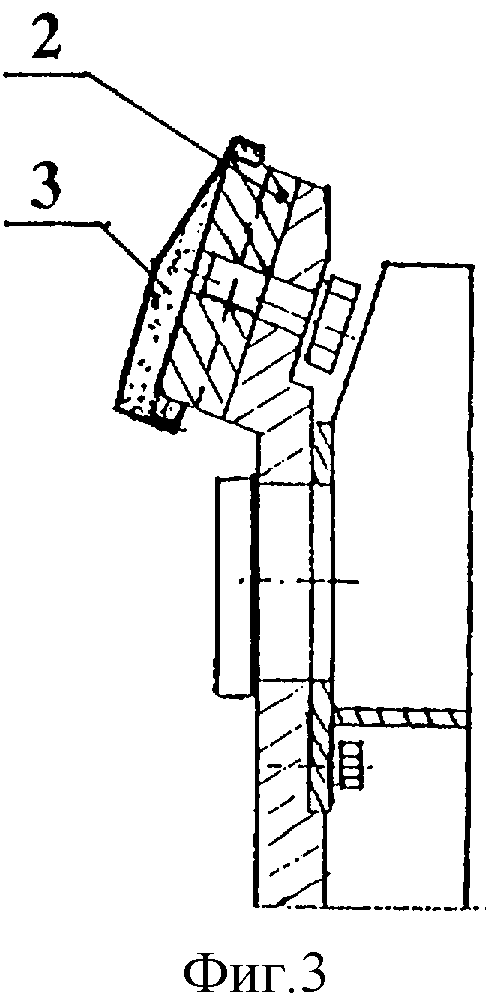

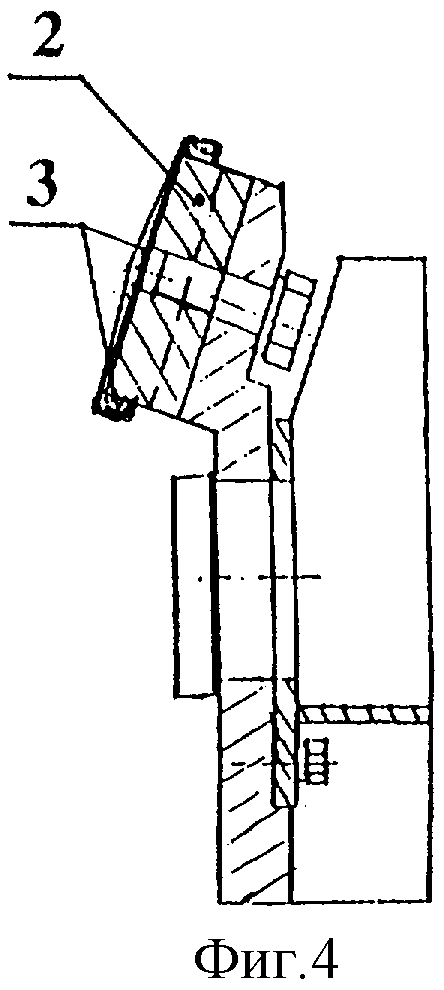

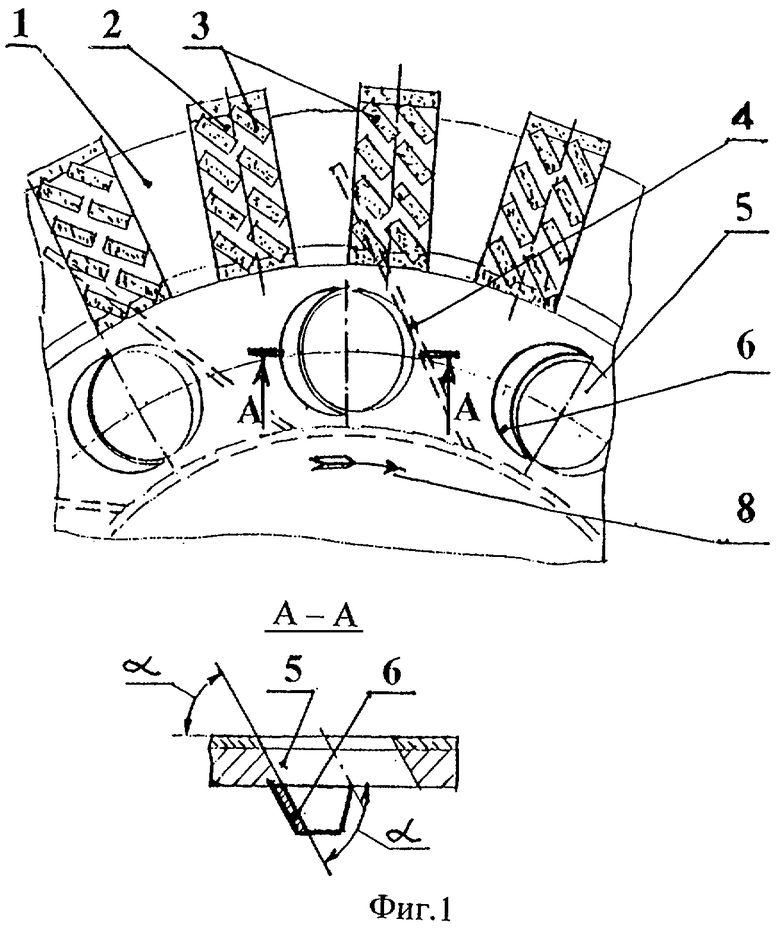

Сущность заявляемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид фрезы и сечение А-А; на фиг.2 показан характерный износ алмазоносного слоя вставки; на фиг.3 изображена вставка с алмазоносным слоем после разворота, на фиг.4 изображена вставка с полностью изношенным алмазоносным слоем.

Заявляемая фреза алмазная торцевая содержит диск 1, на периферии которого расположены вставки 2 с алмазными сегментами 3, образующими алмазоносный слой. С тыльной стороны диска 1 прикреплена крыльчатка 4, в диске 1 под вставками 2 выполнены наклонные отверстия 5. За наклонными отверстиями 5 расположены дугообразные лопатки 6, охватывающие эти отверстия. Дугообразные лопатки 6 наклонены к диску 1 под углом α, соответствующим углу наклона отверстий 5. Вставки 2 прикреплены к диску 1 болтами 7. Рабочее вращение фрезы осуществляется по направлению стрелки 8.

Фреза работает следующим образом.

При вращении фрезы по направлению стрелки 8 со скоростью, соответствующей необходимому режиму обработки заготовок, снимаемый материал, находящийся между поверхностью диска 1 и заготовкой (не показана), захватывают дугообразные лопатки 6 и в виде пылевоздушной смеси направляют его через наклонные отверстия 5 в межлопаточные каналы крыльчатки 4 и далее - в кожух-пылеприемник (не показан).

Работа фрезы при обработке заготовок из углеродных или углеграфитовых материалов возможна в двух режимах, а именно в режиме первоначального вскрытия алмазных зерен алмазоносного слоя вставок и в режиме обработки заготовок фрезой со вскрытыми алмазными зернами.

В процессе работы фрезы в режиме вскрытия алмазных зерен в качестве абразива используют углеродную заготовку. Это возможно потому, что в обожженных углеродных заготовках присутствуют абразивные компоненты, например карбид кремния, и обрабатываемая заготовка при установлении специальных режимов резания выполняет функцию абразивного инструмента. Для этого устанавливают подачу заготовки 50-100 мм/мин, глубину резания 5-10 мм, скорость резания 25-40 м/с. В процессе вскрытия алмазных зерен снижается количество потребляемой электроэнергии станка, затем происходит стабилизация количества потребляемой электроэнергии, характеризующая окончание процесса вскрытия алмазных зерен.

После операции вскрытия алмазные зерна вставок обнажены в достаточной степени для использования фрезы в режиме обработки заготовок. При этом режиме подачу заготовки увеличивают до 630-1000 мм/мин, глубину резания устанавливают в зависимости от геометрических размеров режущей части фрезы и мощности привода фрезы. Скорость резания устанавливают в пределах 40-60 м/с. В процессе работы алмазной торцевой фрезы алмазоносный слой 3 вставок 2 изнашивается ближе к центру ее вращения, и через некоторое время снимается полностью до корпуса вставки 2, а на периферии остается в значительном объеме (см. фиг.2). После чего работу станка с установленной на нем фрезой временно останавливают, часть вставок 2, например каждую вторую, после снятия крепежных болтов 7 разворачивают на 180° и заново фиксируют на диске 1 болтами 7 (см. фиг.3). В результате алмазоносный слой «выравнивается» по всей режущей части фрезы. Затем продолжают обработку заготовок фрезой с этими же вставками 2 до полного износа алмазоносного слоя 3 (см. фиг.4).

Применение заявляемой фрезы алмазной торцевой позволит:

- повысить эффективность пылеудаления из зоны обработки на 10%, что приведет к снижению запыленности на рабочих местах;

- сохранить режущую способность фрезы до полного износа алмазоносного слоя, что приведет к увеличению объема обработанных одними и теми же вставками заготовок на 40%.

Кроме того, так как предварительная подготовка фрезы к работе, а именно вскрытие алмазоносного слоя выполняется непосредственно обрабатываемой заготовкой, исключается необходимость в специальном шлифовальном станке, что экономически целесообразно.

Заявляемая фреза изготовлена и испытана в цехе механической обработки ОАО "Укрграфит".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ | 2004 |

|

RU2264913C2 |

| Алмазный инструмент | 1984 |

|

SU1333562A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2104856C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2680792C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| Отрезной абразивный круг | 1990 |

|

SU1738626A1 |

| ДИСКОВЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2366575C2 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

Изобретение относится к области механической обработки хрупких материалов, углеродных или углеграфитовых. Фреза включает диск с расположенными на периферии вставками с алмазными сегментами, образующими алмазоносный слой, крыльчатку, прикрепленную с тыльной стороны диска, и наклонные отверстия, выполненные в диске под вставками и проходящие в каналы между лопатками крыльчатки. Для повышения эффективности удаления пылевоздушной смеси она снабжена дугообразными лопатками, установленными на диске со стороны вставок за наклонными отверстиями по направлению рабочего вращения фрезы и охватывающими эти отверстия. 3 з.п. ф-лы, 4 ил.

| Способ получения шишельной смеси | 1937 |

|

SU53754A1 |

| Устройство для чистовой обработки торцов углеграфитовых электродов | 1987 |

|

SU1435450A1 |

| Устройство для удаления стружки и пыли из зоны резания станка | 1990 |

|

SU1785870A1 |

| АЛМАЗНАЯ ДИСКОВАЯ СЕГМЕНТНАЯ ПИЛА | 1996 |

|

RU2109633C1 |

| JP 11070522 A, 16.03.1999. | |||

Авторы

Даты

2007-10-20—Публикация

2006-02-13—Подача