Изобретение относится к промышленности строительных материалов и может быть использовано заводами, выпускающими газобетонные изделия.

Известны формы для ячеистобетонных, в том числе газобетонных, изделий [1, 2, 3]. Их недостаток в сложности изготовления и в том, что они имеют узкое назначение, например, изготовление вариатропных конструкций, тогда как для обычных газобетонных изделий часто применяют традиционные, используемые для железобетона, формы, состоящие из поддона и шарнирно прикрепленных к нему бортовых элементов [4, 5, 6, 7].

Особенность газобетонной смеси в том, что она, среди прочих бетонных смесей, обладает максимальной текучестью "...а потому зазоры между элементами форм должны быть существенно меньшими, нужна повышенная точность изготовления форм; иногда предусматривают установку между элементами форм специальных фигурных прокладок из термостойкой резины, выдерживающей многократную автоклавную обработку (t>170°C, давление до 25 ати); иногда борта формы соединяют с днищем через тонкий упругий металлический лист [7, стр.32]".

В качестве прототипа предложенного устройства взята форма, включающая поддон, борта и шарниры, соединяющие борта с поддоном [7, рис.10]. Шарнир выполнен в виде двух проушин, приваренных к торцу поддона, и расположенной между ними третьей проушины, прикрепленной к борту формы; во всех трех проушинах выполнены соосные отверстия, в которые вставлена металлическая ось, имеющая форму цилиндра.

Недостаток прототипа в том, что в процессе эксплуатации формы быстро изнашиваются шарниры, состоящие из проушин и осей (см., например, [5, рис.1 и рис.5] и [6, рис.1]); диаметр отверстий в проушинах увеличивается, а диаметр осей - уменьшается. В результате между бортом и поддоном образуется люфт, через который, под действием гидростатического давления, начинает вытекать залитая в форму газобетонная смесь, что приводит к потерям материальных, трудовых и энергетических ресурсов, ухудшает экологическую обстановку в цехе, приводит к колебаниям плотности, а значит и всех других эксплуатационных показателей выпускаемой продукции.

Задачей данного изобретения является устранение недостатков прототипа.

Технический результат: снижение расхода материальных, трудовых и энергетических ресурсов в производстве газобетонных изделий, повышение их качества.

Признаками, характеризующими устройство являются:

взаимное расположение отверстий,

форма выполнения элемента,

форма выполнения связи между элементами.

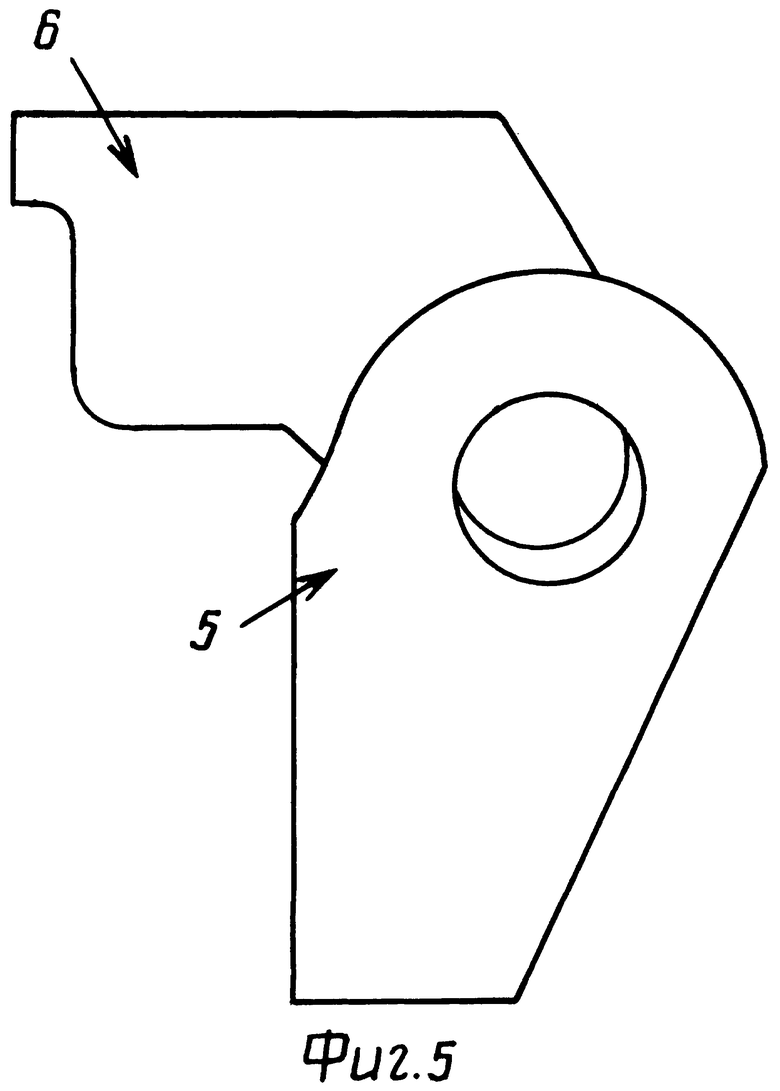

Сущность изобретения в следующем: форма для газобетонных изделий включает в себя поддон, борта и шарниры, соединяющие борта с поддоном, выполненные в виде проушин с отверстиями, прикрепленных к поддону, и проушины с отверстием, прикрепленной к борту, а в отверстия проушин вставлена ось; особенностью является то, что отверстия проушин эксцентричны, центр отверстия проушины, прикрепленной к борту формы, расположен выше центра отверстия проушины, прикрепленной к поддону, а ось имеет цилиндроконическую форму.

При этом обеспечивается получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны. Признаками, характеризующими изобретение лишь в частных случаях, являются следующие:

- эксцентриситет отверстий в проушинах составляет 0,01-0,5 их диаметра, а диаметр цилиндрической части оси не превышает просвета отверстий в проушинах;

- длина цилиндрической части оси равна максимальному расстоянию между проушинами, максимальный диаметр конической части оси не более диаметра отверстия в проушине, а на торцах оси имеются шляпки, диаметр которых больше диаметра отверстия проушины.

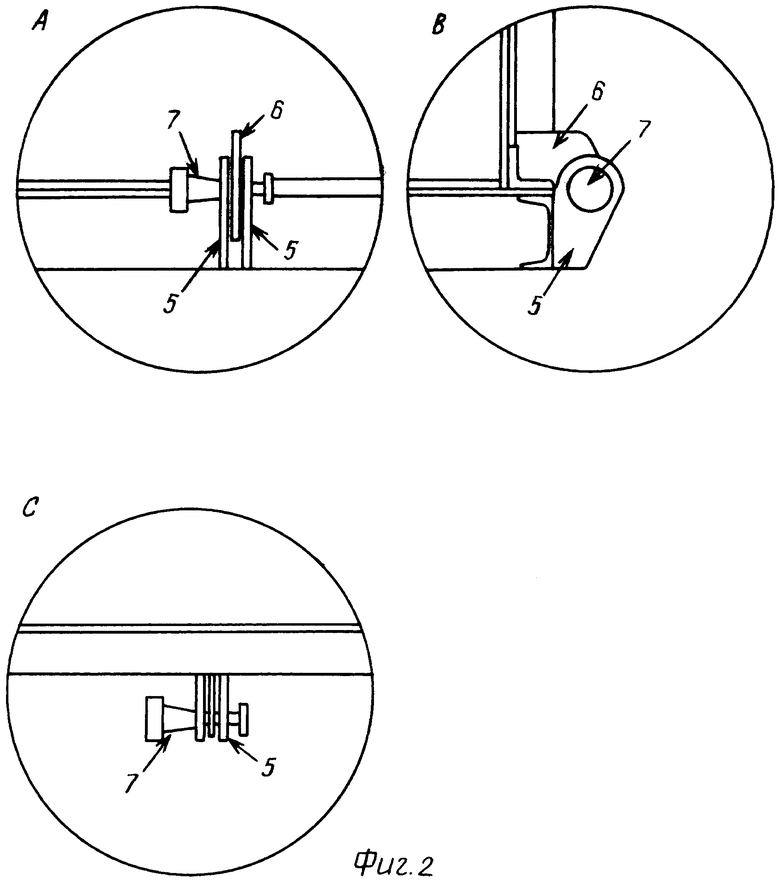

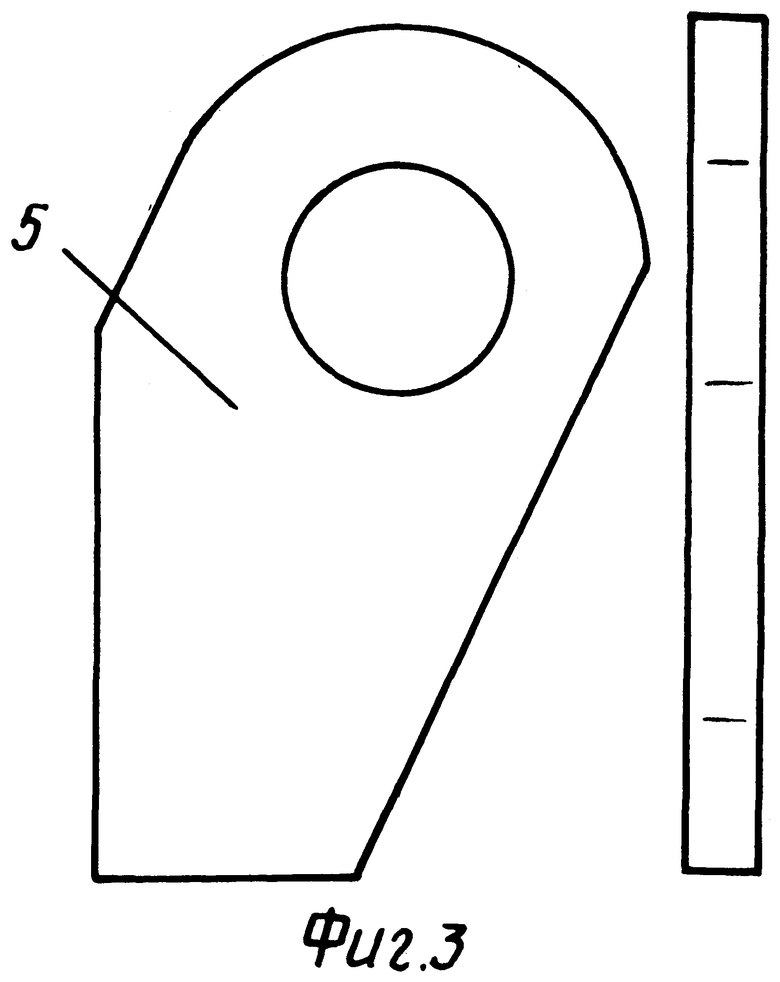

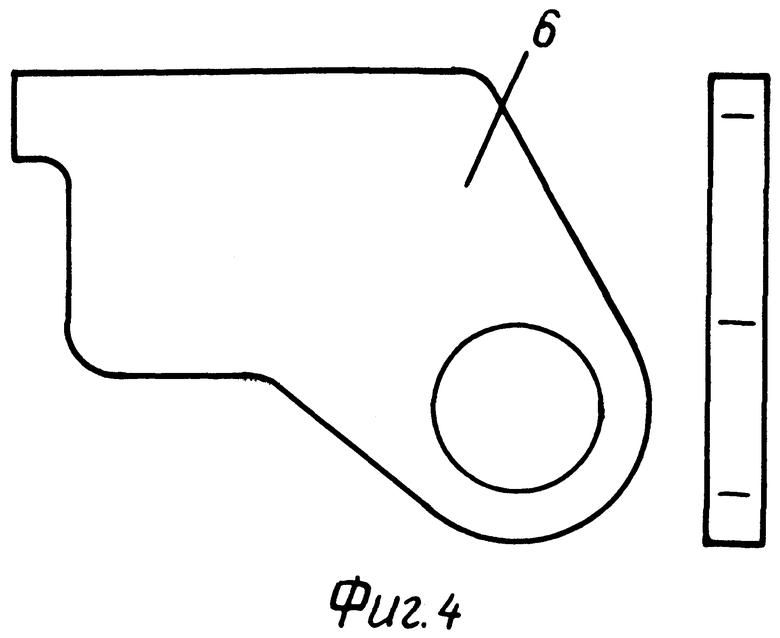

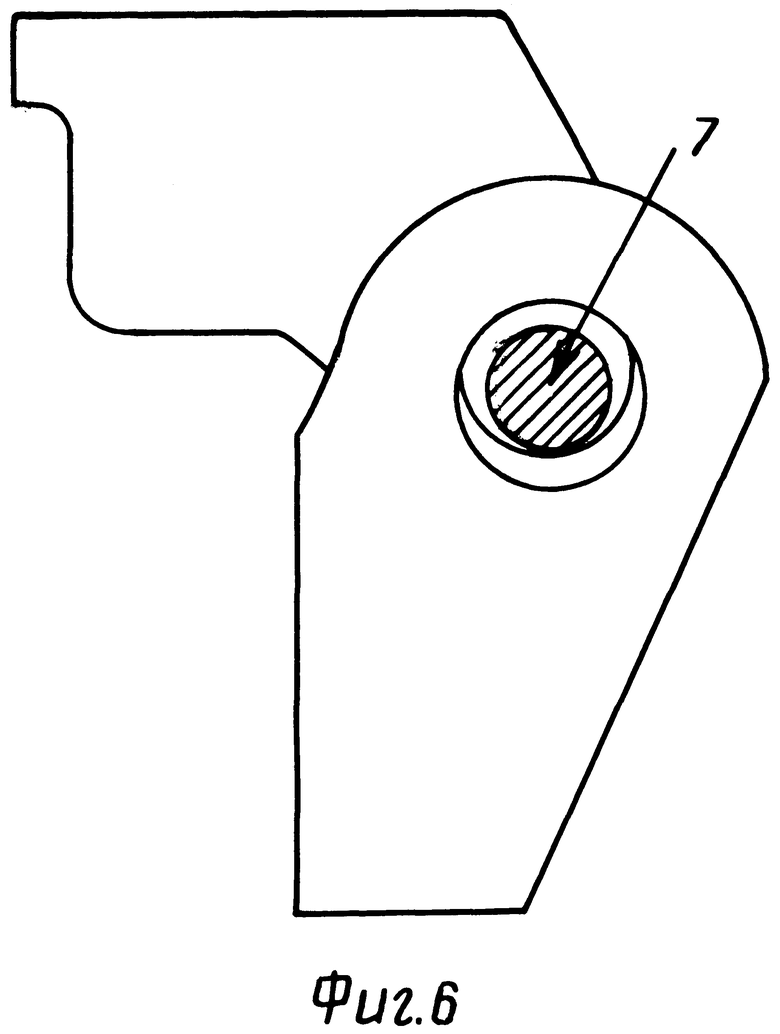

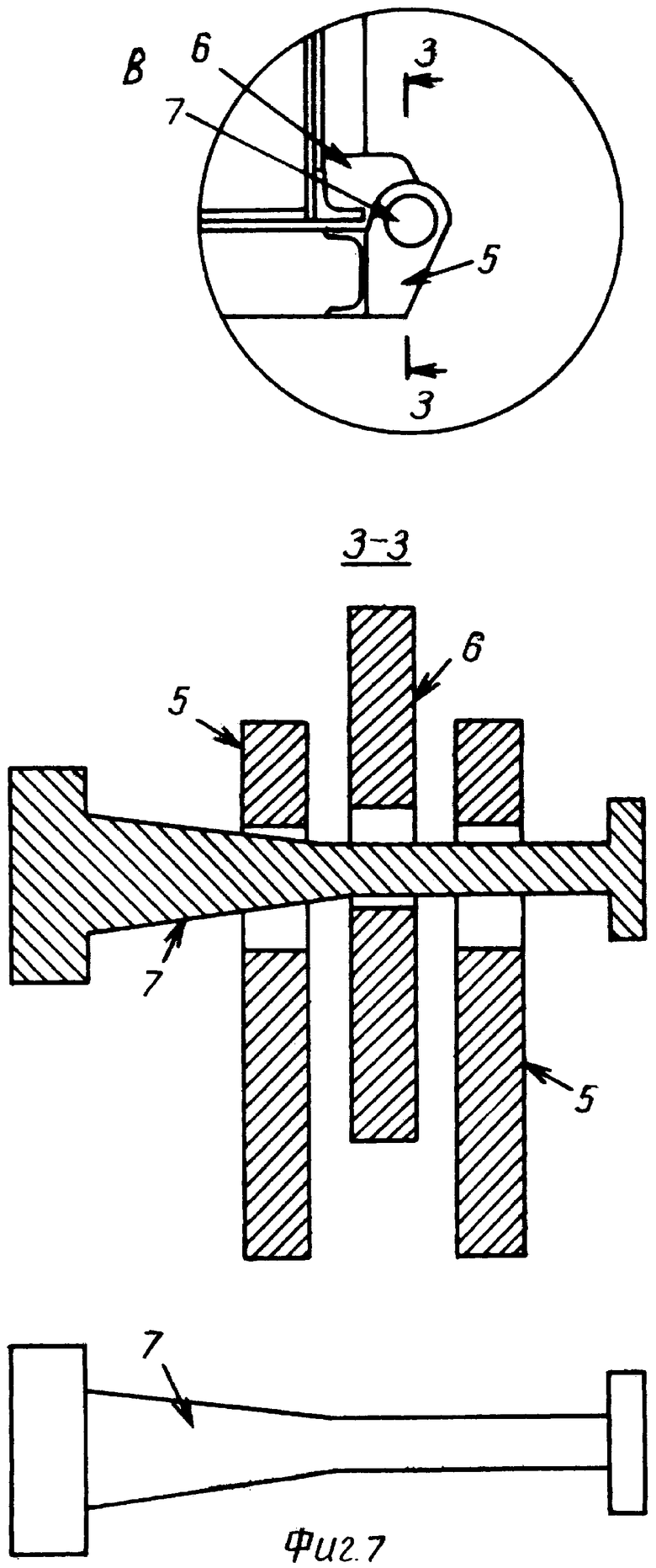

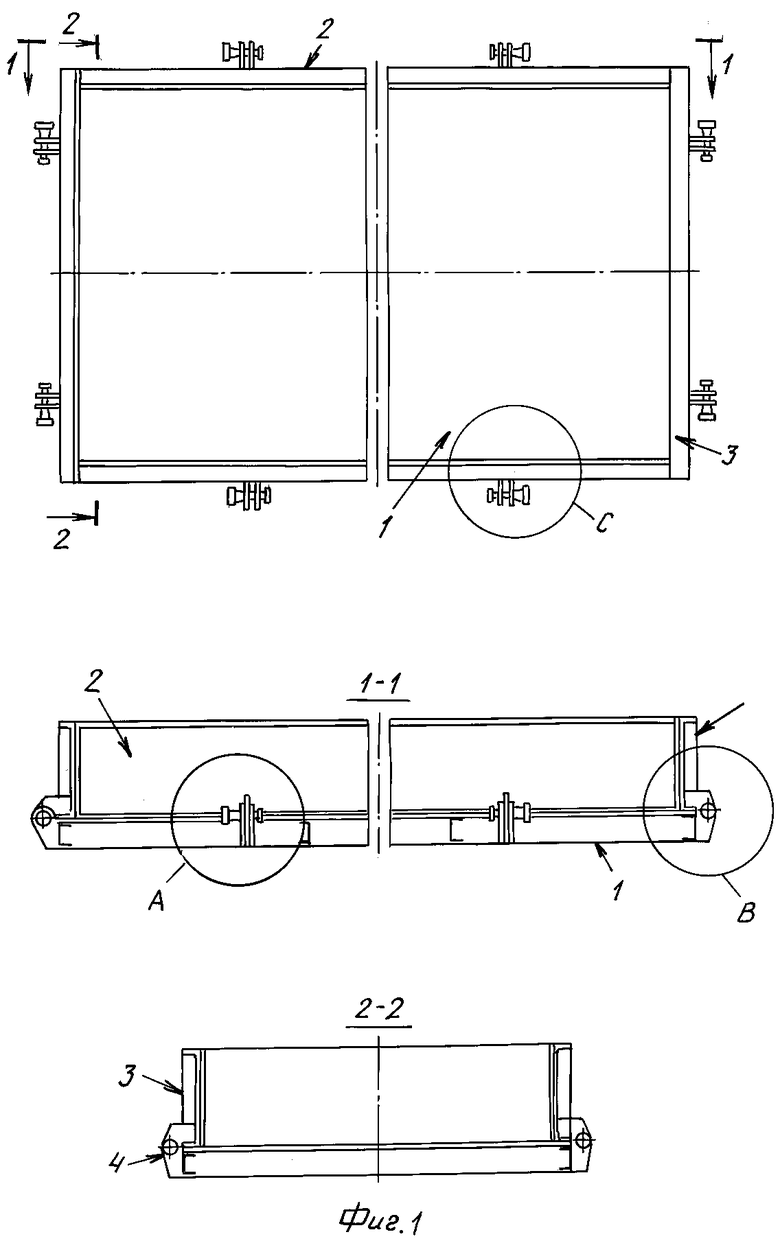

Изобретение поясняется графическим материалом. На фиг.1 показан вид сверху предложенной формы и два разреза; обозначения: 1 - поддон, 2 - продольный борт, 3 - поперечный борт, 4 - шарнир. На фиг.2 показаны три проекции шарнира, прикрепленного к элементам формы: А - вид спереди, В - вид сбоку, С - вид сверху; обозначения: 5 - проушина, прикрепленная к поддону, 6 - проушина, прикрепленная к борту формы, 7 - ось шарнира. На фиг.3 - две проекции детали 5; на фиг.4 - деталь 6; на фиг.5 рабочее взаиморасположение деталей 5 и 6, видна эксцентричность отверстий, обусловившая уменьшение просвета; на фиг.6 в уменьшенном просвете отверстий видно сечение цилиндрической части оси 7. На фиг.7 повторен вид сбоку шарнира ("В"), где обозначено сечение 3-3; на изображенном ниже сечении видно взаиморасположение деталей 5, 6 и 7, видна также эксцентричность отверстий в проушинах.

Еще ниже показана цилиндроконическая ось со шляпками.

Работа устройства: после изготовления и распалубки очередного изделия форму, с откинутыми бортами, чистят, смазывают и собирают, устанавливая борта в рабочее положение; борта формы соединяют между собой любым известным способом, например с помощью болтов; затем ось 7 каждого шарнира 4, соединяющего борт с поддоном, ударяют молотком по шляпке со стороны конической части оси 7, притягивая борт к поддону. Перед распалубкой готового изделия ударяют тем же молотком по шляпкам осей 7 тех же шарниров, но уже со стороны не конической, а цилиндрической части оси 7; при этом борт легко откидывается.

Источники информации

1. Авт. свид. №481434, кл. В28В 1/26.

2. Авт. свид. №973364, кл. В28В 1/50.

3. Авт. свид. №1002154, кл. В28В 1/50, 7/00.

4. Либерман Л.А. Некоторые вопросы проектирования и изготовления стальных форм. В кн. "Формы для производства сборного железобетона", НММЖБ, М., 1972, с.11.

5. Каспаров Э.А., Халилев М.С. Формы с минимальным числом разъемных элементов. В кн. "Формы для производства сборного железобетона", НИИЖБ, М., 1972, с.40.

6. Юрина Т.В. Новые конструкции форм для стеновых панелей. В кн. "Формы для производства сборного железобетона", НИИЖБ, М., 1972, с.61.

7. Чернов А.Н. Ячеистые бетоны. Учебное пособие для самостоятельной работы студентов. Изд. Южно-Уральского государственного университета, г.Челябинск, 2002 г. (Одобрено учебно-методической комиссией архитектурно-строительного факультета).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ МЕЛКИХ ГАЗОБЕТОННЫХ БЛОКОВ МЕТОДОМ АВТОФРЕТТАЖА | 2006 |

|

RU2315691C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ЗАЛИВКИ В ФОРМУ ГАЗОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2308369C1 |

| Опалубка с изменяемыми параметрами для формования железобетонных ригелей | 2024 |

|

RU2827394C1 |

| Форма для изготовления железобетонных изделий | 1982 |

|

SU1030172A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245785C1 |

| САМОРАЗГРУЖАЮЩАЯСЯ МНОГОРЯДНАЯ КАССЕТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ, НАПРИМЕР, СТЕНОВЫХ БЛОКОВ | 2012 |

|

RU2510860C1 |

| Форма для изготовления предварительно напряженных изделий из бетонных смесей | 1983 |

|

SU1106660A1 |

| СТЕНД ПОВОРОТНЫЙ | 2010 |

|

RU2428305C1 |

| Устройство для подрезки горбушки газобетонных массивов | 1990 |

|

SU1784464A1 |

| ФИКСАТОР ПЛАНКИ УГЛОВОЙ | 2012 |

|

RU2517095C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано заводами, выпускающими газобетонные изделия. Сущность изобретения: форма для газобетонных изделий включает в себя поддон, борта и шарниры, соединяющие борта с поддоном. Шарниры выполнены в виде проушин с отверстиями, прикрепленных к поддону, и проушины с отверстием, прикрепленной к борту, в отверстия проушин вставлена ось. При этом отверстия проушин эксцентричны - центр отверстия проушины, прикрепленной к борту формы, расположен выше центра отверстия проушины, прикрепленной к поддону. Ось шарнира имеет цилиндроконическую форму. Технический результат: снижение расхода материальных, трудовых и энергетических ресурсов в производстве газобетонных изделий, повышение их качества. 2 з.п. ф-лы, 7 ил.

| Форма для изготовления железобетонных изделий | 1981 |

|

SU1011371A2 |

| Форма для изготовления железобетонных изделий | 1979 |

|

SU863353A1 |

| Устройство для соединения щитов опалубки | 1980 |

|

SU962542A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЩИТОВ ОПАЛУБКИ | 1998 |

|

RU2161233C2 |

| Форма для изготовления изделий из бетонных смесей | 1982 |

|

SU1065202A1 |

| Бортовой замок опалубки | 1983 |

|

SU1096364A2 |

| Форма для изготовления строительных изделий | 1980 |

|

SU921856A2 |

Авторы

Даты

2007-10-20—Публикация

2006-08-21—Подача