Изобретение относится к способу и устройству для перевалки пар рабочих валков и/или пар опорных валков в прокатных клетях, при котором перпендикулярно направлению прокатки для направляемых в опорных плоскостях подушек предусмотрен привод прямого перемещения, который приводит в движение установленную в подушках пару рабочих валков при демонтаже или монтаже, причем посредством привода прямого перемещения опертую на перевалочную тележку пару опорных валков выдвигают или вдвигают.

Известно (ЕР 1136143 А2, DE 3123933 С2) осуществление способа перевалки с перевалочной тележкой для опорных валков посредством отдельного цилиндро-поршневого привода, расположенного со стороны обслуживания прокатной клети под полом цеха, причем привод требует длины хода 5500 мм и более. При этом возникает относительно сложный процесс движения, когда после удаления пары рабочих валков упомянутым приводом выдвигают только нижний опорный валок. На этот нижний опорный валок устанавливают перевалочную тележку и вместе с нижним опорным валком вдвигают в прокатную клеть, а верхний опорный валок после этого опускают на перевалочную тележку. По окончании этого процесса весь узел из верхнего и нижнего опорных валков и расположенной между ними перевалочной тележки выдвигают. После этого в обратном порядке можно снова установить новый комплект опорных валков. При этом нижний опорный валок дважды вдвигают и выдвигают. Кроме того, ввиду больших масс тратится очень много времени, которое можно было бы использовать в иных целях.

В основе изобретения лежит задача экономии времени за счет измененного способа перевалки валков и одновременно создания основы для этого посредством более оптимального устройства.

Поставленная задача решается на основе описанных выше этапов способа, согласно изобретению, за счет того, что пару рабочих валков после присоединения к приводу прямого перемещения выдвигают и отсоединяют, затем тот же привод прямого перемещения присоединяют к вдвинутой между опорными валками перевалочной тележке, а после опирания перевалочной тележки и верхнего опорного валка на нижний опорный валок выдвигают их в виде узла или снова вдвигают. Благодаря этому экономится не только время, поскольку оба комплекта валков сообща один раз выдвигают, а после смены снова один раз вдвигают, но и сокращаются затраты на устройство, поскольку требуется только один цилиндро-поршневой привод.

Этот единственный цилиндро-поршневой привод может быть, кроме того, использован также предпочтительно для того, чтобы перевалочную тележку с приводной стороны прокатной клети выдвинуть из прокатной клети посредством привода прямого перемещения при демонтированных рабочих валках или вставить в прокатную клеть. Преимущество заключается поэтому как в области технологии, так и в области оборудования.

Устройство для перевалки пар рабочих валков и/или пар опорных валков в прокатных клетях предполагает размещение опорных и рабочих валков в поднимающихся или опускающихся подушках в раме станины, так что пара рабочих валков, установленная в подушках, может быть выдвинута посредством привода прямого перемещения, а пара опорных валков может быть выдвинута или вдвинута посредством опертого на направляющую и на колеса нижнего опорного валка и опертой на нее перевалочной тележки с верхним опорным валком, который в свою очередь опирается на перевалочную тележку.

При этом устройство выполнено, согласно изобретению, таким образом, что пара рабочих валков на приводной стороне прокатной клети может быть соединена с цилиндро-поршневым гидроприводом, рассчитанным по длине хода на путь демонтажа или монтажа, и отсоединена в состоянии выдвигания, и что вдвинутая в пространство между опорными валками перевалочная тележка может быть присоединена к тому же цилиндро-поршневому приводу, а после опирания верхнего опорного валка и перевалочной тележки на нижний опорный валок пара опорных валков может быть выдвинута или снова вдвинута. За счет этого экономится время при перевалке валков, и значительно сокращаются затраты на детали устройства. Требуется, например, только один цилиндро-поршневой гидропривод или работающий на иной основе привод прямого перемещения.

В качестве возможного усовершенствования предусмотрено, что цилиндро-поршневой привод шарнирно соединен с выдвижной тележкой, содержащей ориентированные к концам валков присоединительные консоли. Поскольку валки предусмотрены попарно как рабочие и как опорные валки и кроме того к приводу присоединяется также перевалочная тележка, присоединительные консоли образуют простые средства для перекрытия отрезка пути и создания места соединения.

Выдвижная тележка имеет приблизительно ту же ширину, что прокатная клеть, вследствие чего цилиндро-поршневой привод должен обеспечивать только путь перемещения в одном направлении. Это преимущество приводит к тому, что цилиндро-поршневой привод можно расположить на приводной стороне прокатной клети и поршневым штоком шарнирно соединить с выдвижной тележкой.

Присоединение к валкам может быть быстро создано или прекращено за счет того, что на присоединительных консолях выдвижной тележки расположены зажимные головки, взаимодействующие с концами рабочих валков.

Такое соединение также применимо в том случае, когда на перевалочной тележке расположены приданные присоединительным консолям фасонные детали. Зажимные головки могут зацеплять или отцеплять фасонные детали.

При этом может быть использована система энергоснабжения прокатной клети за счет того, что зажимные головки выполнены с возможностью приведения в действие соответственно гидравлически или электрически.

В соответствии с вышеизложенным перевалочная тележка установлена с возможностью опускания на нижний опорный валок или подъема посредством имеющихся в прокатной клети гидравлических устройств.

Аналогично этому верхний опорный валок установлен с возможностью опускания на перевалочную тележку или подъема посредством гидравлических устройств.

Предпочтительно также, если комплект из обоих опорных валков установлен с возможностью выдвигания из прокатной клети посредством выдвижной тележки и замены новым комплектом.

Примеры выполнения изобретения поясняются ниже более подробно и изображены на чертеже, на котором показано:

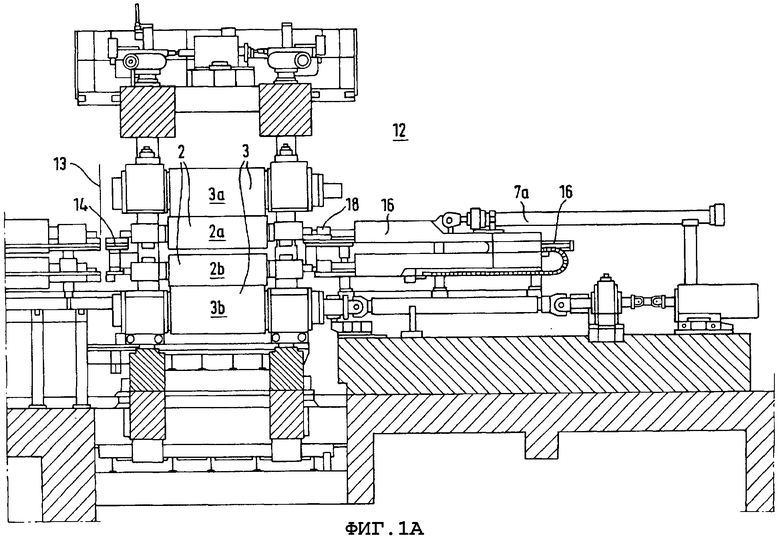

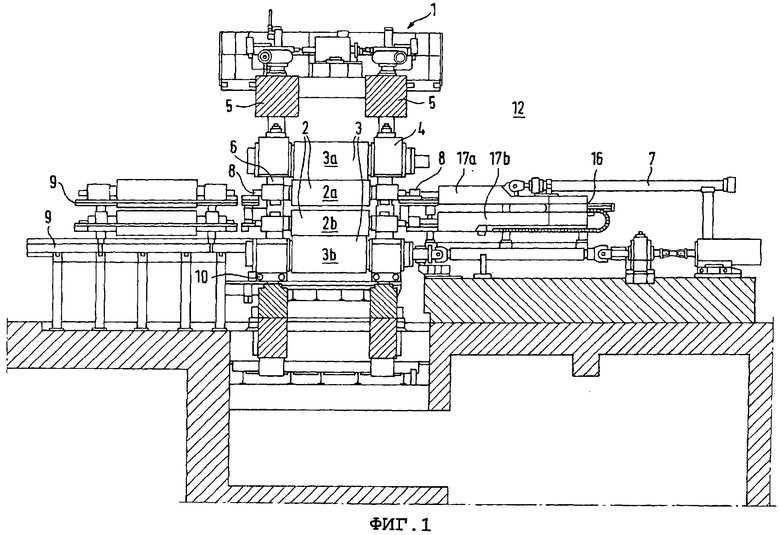

фиг.1 - вид спереди прокатной клети в сборе в направлении прокатки перед демонтажом пары рабочих валков;

фиг.1А - тот же, однако немного увеличенный вид по сравнению с фиг.1;

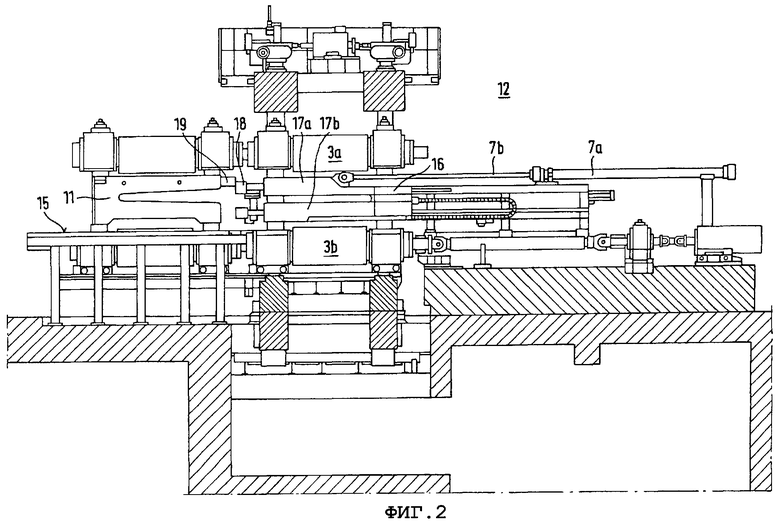

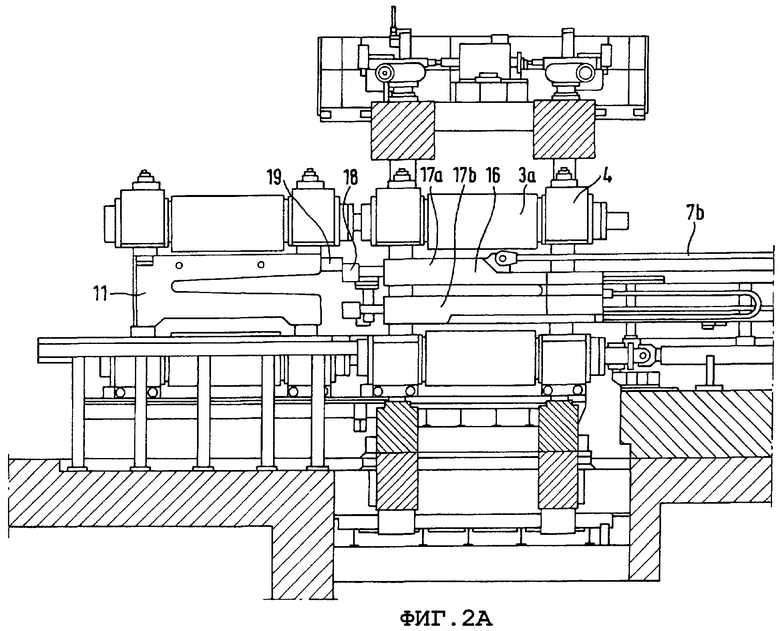

фиг.2 - тот же вид спереди прокатной клети во время демонтажа пары опорных валков;

фиг.2А - вид, немного увеличенный по сравнению с фиг.2.

В качестве прокатной клети 1 изображена клеть кварто (фиг.1, 1А, 2, 2А), содержащая пару 2 из верхнего 2а и нижнего 2b рабочих валков, а также пару 3 из верхнего 3а и нижнего 3b опорных валков. Рабочие 2а, 2b и опорные 3а, 3b валки установлены с возможностью вращения в подушках 4, подвижно установленных в раме 5 станины. Рабочие валки 2а, 2b, удерживаемые на расстоянии друг от друга посредством гидравлических устройств 6, могут выдвигаться и вдвигаться посредством привода 7 прямого перемещения, воздействующего на концы 8 валков.

В примере изобретения, изображенном на фиг.1А, пара 2 рабочих валков на приводной стороне 12 прокатной клети 1 установлена с возможностью соединения с цилиндро-поршневым гидроприводом 7а, рассчитанным по длине хода на путь 13 демонтажа и монтажа, и в положении 14 выдвижения выполнена с возможностью отсоединения. На высоте 15 между опорными валками 3а, 3b (фиг.2, 2А) перевалочная тележка 11 выполнена с возможностью косвенного присоединения к тому же цилиндро-поршневому гидроприводу 7а после опирания верхнего опорного валка 3а на перевалочную тележку 11, которая, опираясь на подушки 4 нижнего опорного валка 3b, элементы 3а, 11, 3в, выдвигается в виде единого узла 3а, 11, 3b посредством цилиндро-поршневого привода 7а, который после замены валков вдвигается с новой парой 3 опорных валков.

Цилиндро-поршневой привод 7а своим поршневым штоком 7b шарнирно соединен с выдвижной тележкой 16, причем выдвижная тележка 16 содержит соответствующие концам 8 валков присоединительные консоли 17а, 17b, которые на концах, обращенных к валкам, образуют между собой полость. На присоединительных консолях 17а, 17b выдвижной тележки 16 расположены зажимные головки 18. Зажимные головки 18 выполнены с возможностью приведения в действие гидравлически или электрически.

На перевалочной тележке 11 предусмотрены фасонные элементы 19, согласованные по форме с зажимными головками 18, и взаимодействующие с ними. Зажимные головки 18 приводятся в действие гидравлически вместе с другими исполнительными органами в прокатной клети.

Перевалочная тележка 11 может быть опущена на нижний опорный валок 3b посредством гидравлических устройств 6 прокатной клети 1.

Верхний опорный валок 3а захватывают в соответствии с этим посредством перевалочной тележки 11.

Узел, состоящий из обоих опорных валков 3а, 3b и перевалочной тележки 11 (фиг.2, 2А), может быть выдвинут с помощью выдвижной тележки 16 и заменен новым узлом.

Действия при перевалке валков ориентированы на первом этапе на то, чтобы пару рабочих валков 2а, 2b после присоединения к приводу 7 прямого перемещения выдвинуть, а затем отсоединить. На втором этапе тот же привод 7 прямого перемещения присоединяют к вдвинутой между опорными валками 3а, 3b перевалочной тележке 11, а после опирания перевалочной тележки 11 и верхнего опорного валка 3а на нижний опорный валок 3b узел выдвигают или после замены узла снова вдвигают. При этом перевалочную тележку 11 с приводной стороны 12 прокатной клети 1 выдвигают из прокатной клети 1 посредством привода 7 прямого перемещения при демонтированных рабочих валках 2а, 2b или втягивают в прокатную клеть (фиг.2, 2А).

Перечень ссылочных позиций

1 - прокатная клеть,

2 - пара рабочих валков,

2а - верхний рабочий валок,

2b - нижний рабочий валок,

3 - пара опорных валков,

3а - верхний опорный валок,

3b - нижний опорный валок,

4 - подушки валков,

5 - рама станины,

6 - гидравлическое устройство,

7 - привод прямого перемещения,

7а - цилиндро-поршневой привод,

7b - поршневой шток,

8 - конец валка,

9 - направляющая,

10 - колесные пары,

11 - перевалочная тележка,

12 - приводная сторона,

13 - путь монтажа,

14 - положение выдвигания,

15 - высота,

16 - выдвижная тележка,

17а - присоединительная консоль,

17b - присоединительная консоль,

18 - зажимная головка,

19 - фасонный элемент.

Изобретение относится к способу и устройству для перевалки пар рабочих валков и/или пар опорных валков в прокатных клетях. Способ включает перемещение перпендикулярно направлению прокатки для подвижных в опорных плоскостях подушек посредством привода прямого перемещения, который приводит в действие установленную в подушках пару рабочих валков при демонтаже или монтаже, причем посредством привода прямого перемещения опертую на перевалочную подушку пару опорных валков выдвигают или вдвигают, при этом пару рабочих валков после присоединения к приводу прямого перемещения выдвигают и отсоединяют, а затем тот же привод прямого перемещения присоединяют к вдвинутой между опорными валками перевалочной тележке, а после опирания перевалочной тележки и верхнего опорного валка на нижний опорный валок их выдвигают в виде узла или снова вдвигают. В устройстве пара рабочих валков на приводной стороне прокатной клети выполнена с возможностью соединения с цилиндро-поршневым гидроприводом, длина которого соответствует ходу демонтажа или монтажа, и отсоединения в положении выдвигания, при этом установленная на высоте между опорными валками перевалочная тележка присоединяется к тому же цилиндро-поршневому приводу, и при опирании верхнего опорного валка и перевалочной тележки на нижний опорный валок пара опорных валков может быть выдвинута из клетки или снова вдвинута в клеть. Изобретение позволяет сэкономить время и энергозатраты. 2 н. и 9 з.п. ф-лы, 2 ил.

| Устройство для обмена данными в многопроцессорной вычислительной системе | 1983 |

|

SU1136143A1 |

| US 6098439 A, 08.08.2000 | |||

| JP 63137507, 09.06.1988 | |||

| Способ перевалки рабочих валков смежных клетей линейного прокатного стана и рабочая линия для его осуществления | 1982 |

|

SU1047561A1 |

| Способ замены рабочих и опорных валков прокатных клетей кварто и устройство для его осуществления | 1991 |

|

SU1817712A3 |

| СПОСОБ ПЕРЕВАЛКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ ЛИНЕЙНОГО ПРОКАТНОГО СТАНА И РАБОЧАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006304C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ РАБОЧИХ ВАЛКОВ | 1992 |

|

RU2013147C1 |

Авторы

Даты

2007-11-27—Публикация

2003-04-17—Подача