Изобретение относится к области технических измерений в машиностроении, в частности к способам контроля отклонения направления шлицев на зубчатых колесах и шлицевых валах, и может быть использовано при изготовлении коробок приводов и агрегатов авиационных газотурбинных двигателей.

Требования контроля отклонения направления зубьев (шлицев) относительно базовой поверхности для отверстия и вала согласно отраслевого стандарта (ОСТ 100086-73 «Соединение зубчатые (шлицевые) эвольвентные», УДК 621.831:629.7, группа Д15, срок введения 1.04.1974 г., стр.17, табл.14) регламентируют отклонения направления шлица в зависимости от его длины. При эксплуатации приводов и агрегатов газотурбинных двигателей со шлицевыми соединениями периодически имеет место износ шлицев как агрегата, так и его привода, т.е. шлицевого вала агрегата и зубчатого колеса коробки, что связано с несовершенством существующих способов контроля отклонения направления шлицев при их изготовлении.

Известен способ контроля отклонения отдельного шлица от параллельности и прямолинейности на втулке и на валу (Г.И.Скундин, В.Н.Никитин. Шлицевые соединения, Москва, «Машиностроение»,1981 г., стр.116-117). Данный способ обеспечивает контроль отдельно взятого шлица, что не дает представление об отклонении направления общей оси всех профилей шлицев. Однако для качественного контроля важно определение отклонения общей оси профилей шлицев.

Наиболее близким по технической сущности к заявляемому является способ контроля взаимного расположения поверхностей шлицевого соединения с помощью комплексных калибров, который позволяет определять одновременно точность изготовления всех шлицев детали по следующим параметрам: отклонение направления, прямолинейность, ширина впадины или толщина зуба (шлица), но не отклонение направления общей оси профилей шлицев (Г.И.Скундин, В.Н.Никитин. Шлицевые соединения, Москва, «Машиностроение», 1981 г., стр.113-114). Поэтому известным способом также не представляется возможным определение отклонения направления общей оси профилей шлицев относительно базовых поверхностей. В качестве базовых выбраны посадочные поверхности под подшипники.

Техническая задача, решаемая изобретением, заключается в повышении точности и скорости контроля за счет осуществления замера отклонений общей для всех профилей шлицев детали оси одновременно.

Сущность изобретения заключается в том, что при осуществлении способа контроля отклонения направления оси профилей шлицев детали, включающего размещение зубчатого колеса или шлицевого вала в горизонтальном положении с возможностью осевого вращения, определение величины отклонения Х с помощью индикатора при вращении колеса или вала и сравнение ее с заданной величиной, согласно изобретению, в зубчатое колесо или на шлицевый вал устанавливают без зазоров шлицевый калибр с гладким цилиндрическим участком, выполненным на общей оси профилей шлицев, индикатором осуществляют замеры величин биения Δ1 и Δ2 последовательно в двух плоскостях цилиндрического участка шлицевого калибра, расположенных на расстоянии, равном длине шлица зубчатого колеса или шлицевого вала, а величину отклонения Х определяют по формуле  .

.

Использование шлицевого калибра-вала и калибра-втулки с гладкой цилиндрической поверхностью позволяет осуществлять измерение величин биения шлицев шлицевых деталей в двух плоскостях, осуществляя комплексный контроль отклонения направления оси профилей не отдельно взятой шлицы, а общей оси профилей всех шлицев этой детали, тем самым обеспечивая высокую точность и скорость контроля.

Изобретение иллюстрируется следующими фигурами.

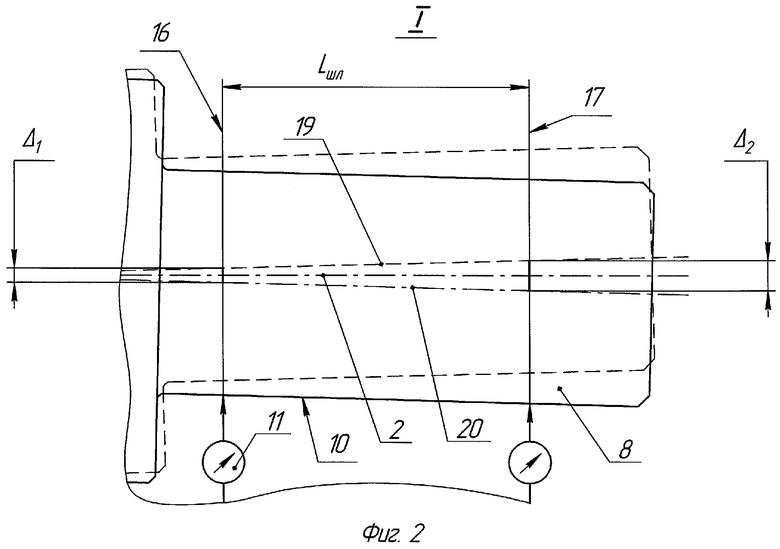

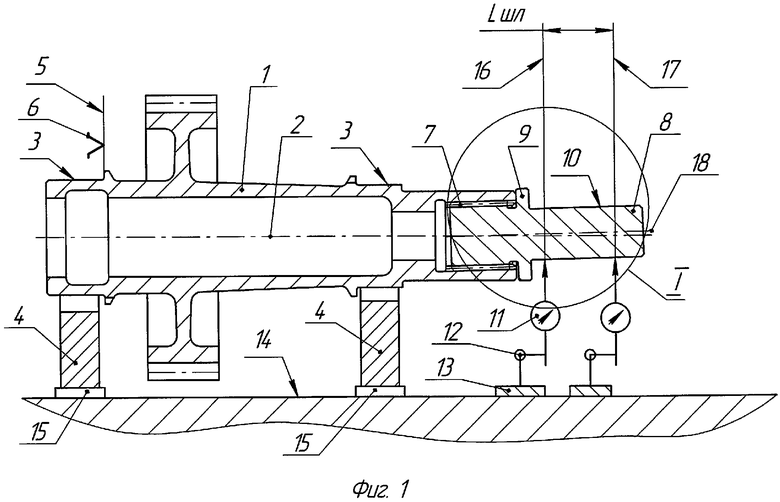

На фиг.1 представлено устройство для осуществления контроля отклонения направления оси профилей шлицев зубчатого колеса относительно посадочных поверхностей. На фиг.2 - элемент I.

На фиг.3 представлено устройство для осуществления контроля отклонения направления оси профилей шлицев вала относительно посадочных поверхностей.

Шлицевая деталь 1 (зубчатое колесо или шлицевой вал) с осью вращения 2 по базовым поверхностям, например посадочным поверхностям 3 под подшипники, размещена на призмах 4. Торец 5 посадочной поверхности 3 зафиксирован от перемещения упором 6. В шлицах 7 детали 1 без зазоров размещен шлицевой калибр 8 (вал или втулка) с упорным буртиком 9. Шлицевой калибр 8 имеет гладкий цилиндрический участок, на поверхность 10 которого опирается ножка измерительного устройства - индикатора 11. Индикатор 11 закреплен на штативе 12 подвижного основания 13. На плоской точно выполненной поверхности плиты 14 установлены подвижное основание 13 и призмы 4 с регулировочными пластинами 15. Пластины 15 подбирают таким образом, чтобы шлицевая деталь 1 занимала горизонтальное положение. Ножкой индикатора 11 замеры величин биения Δ1 и Δ2 осуществляют в плоскостях 16 и 17, соответственно, цилиндрического участка 10 шлицевого калибра 8. Расстояние между плоскостями 16, 17 равно длине шлицы 7 детали 1 (Lшл). Калибр 8 выполнен с такой точностью, что ось шлицев совпадает с осью цилиндрической части 10 калибра 8 и является осью 18 калибра 8.

После выполнения полного оборота шлицевой детали 1 ось 18 шлицевого калибра 8 из положения 19 смещается в положение 20, при этом в плоскостях 16 и 17 величины биения составляют Δ1 и Δ2, соответственно.

Заявляемый способ показан на примере зубчатого колеса (фиг.1).

На поверхность плиты 14 устанавливают основание 13 со штативом 12 и индикатором 11, призмы 4 с регулировочными пластинами 15. С помощью пластин 15 зубчатое колесо 1 устанавливают в горизонтальное положение. Упором 6 фиксируют зубчатое колесо 1 от перемещения в сторону упора 6.

В качестве калибра выбран калибр-вал 8, подобранный из набора таким образом, чтобы в шлицевом соединении отсутствовал зазор. Ножку индикатора 11 опирают на цилиндрическую поверхность 10 калибра-вала 8 в плоскости 16, перпендикулярной оси вращения. Затем зубчатое колесо 1 вручную удерживают от перемещения в сторону упора 6. На призмах 4 выполняют полный оборот зубчатого колеса 1 и определяют максимальную величину биения Δ1 поверхности 10 калибра-вала 8 в плоскости 16.

Далее переводят подвижное основание 13 вдоль оси вращения 2 зубчатого колеса 1 на величину длины шлицев Lшл, опирают ножку индикатора 11 на цилиндрическую поверхность 10 в плоскости 17 и выполняют полный оборот зубчатого колеса 1 на призмах 4. Определяют максимальную величину биения Δ2 поверхности 10 калибра-вала 8 в плоскости 17.

Величину отклонения Х направления оси 18 профилей шлицев 7 зубчатого колеса 1 вычисляют по формуле  .

.

Далее сравнивают полученную величину Х с допустимой величиной отклонения, регламентированной ОСТ 100086-73 «Соединения зубчатые (шлицевые) эвольвентные», УДК 621.831:629.7, группа Д15, срок введения 01.04.1974 г., табл.14, стр.17, в зависимости от длины шлицев по предельным отклонениям направления зуба (шлица).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОФИЛЕЙ ШЛИЦЕВ ЗУБЧАТОГО КОЛЕСА ИЛИ ВАЛА АГРЕГАТА | 2006 |

|

RU2307314C1 |

| Калибр для контроля соосности | 2023 |

|

RU2815602C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| СПОСОБ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2011 |

|

RU2468880C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ВАЛОВ МАШИН | 2006 |

|

RU2316725C1 |

| Способ контроля диаметра прилегающего цилиндра сборного ступенчатого корпуса | 2017 |

|

RU2682572C1 |

| СБОРНЫЙ ДОЛБЯК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ЗУБЬЕВ ЭВОЛЬВЕНТНЫХ ШЛИЦЕВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2535421C1 |

| Устройство для комплексного контроля параметров шлицевой втулки, центрируемой по отверстию | 1991 |

|

SU1810737A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШПОНОЧНОГО ПАЗА ВАЛА | 1999 |

|

RU2157508C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШПОНОЧНОГО ПАЗА ВАЛА | 2002 |

|

RU2205364C1 |

Изобретение относится к области технических измерений в машиностроении, в частности к способам контроля отклонения направления шлицев на зубчатых колесах и шлицевых валах, и может быть использовано при изготовлении коробок приводов и агрегатов авиационных газотурбинных двигателей, повышении точности и скорости контроля за счет осуществления замера отклонений общей для всех профилей шлицев детали оси одновременно. Сущность способа контроля включает размещение зубчатого колеса или шлицевого вала в горизонтальном положении с возможностью осевого вращения, определение величины отклонения X с помощью индикатора при вращении колеса или вала и сравнение ее с заданной величиной. При этом в зубчатое колесо или на шлицевый вал устанавливают без зазоров шлицевый калибр с гладким цилиндрическим участком, выполненным на общей оси профилей шлицев. Индикатором осуществляют замеры величин биения Δ1 и Δ2 последовательно в двух плоскостях цилиндрического участка шлицевого калибра, расположенных на расстоянии, равном длине шлица зубчатого колеса или шлицевого вала, а величину отклонения Х определяют по формуле: Х=(Δ2-Δ1)/2. Технический результат: повышение точности и скорости контроля за счет осуществления замера отклонений общей для всех профилей шлицев детали оси одновременно. 3 ил.

Способ контроля отклонения направления оси профилей шлицев детали, включающий размещение зубчатого колеса или шлицевого вала в горизонтальном положении с возможностью осевого вращения, определение величины отклонения X с помощью индикатора при вращении колеса или вала и сравнение ее с заданной величиной, отличающийся тем, что в зубчатое колесо или на шлицевый вал устанавливают без зазоров шлицевый калибр с гладким цилиндрическим участком, выполненным на общей оси профилей шлицев, индикатором осуществляют замеры величин биения Δ1 и Δ2 последовательно в двух плоскостях цилиндрического участка шлицевого калибра, расположенных на расстоянии, равном длине шлица зубчатого колеса или шлицевого вала, а величину отклонения Х определяют по формуле  .

.

| СКУНДИН Г.И., НИКИТИН В.Н | |||

| Шлицевые соединения | |||

| - М.: Машиностроение, 1981, с.113, 114 | |||

| КАЛИБР-КОЛЬЦО ДЛЯ КОНТРОЛЯ ШЛИЦЕВЫХ ВАЛОВ | 0 |

|

SU219796A1 |

| 0 |

|

SU191831A1 | |

| Устройство для комплексного контроля параметров шлицевой втулки, центрируемой по отверстию | 1991 |

|

SU1810737A1 |

| Приспособление для контроля взаимного расположения деталей | 1989 |

|

SU1696839A1 |

| Калибр для контроля шлицев шлицевого вала | 1980 |

|

SU1057772A1 |

Авторы

Даты

2007-11-27—Публикация

2006-02-20—Подача