Изобретение относится к области переработки пластмасс, в частности к изготовлению вкладышей пресс-форм для получения изделий типа угольник, и может быть использовано в производстве их как методом прессования, так и методом литья под давлением.

В производстве изделий типа угольник из пластмасс используются специально предназначенные для этого пресс-формы. Имеется возможность получать эти изделия, используя пресс-формы для получения тройников, для чего необходимо изготовить вкладыш, который при установке в пресс-форме заглушал бы один из ее стволов. При рассмотрении возможных способов изготовления вкладыша выявлено, что бочкообразную рабочую поверхность цельного вкладыша можно выполнить только фрезерной обработкой. При этом производительность обработки будет ниже, а шероховатость получаемой поверхности будет хуже, чем, например, при токарной обработке, возможность которой предоставляет предлагаемый способ.

Патентный поиск по нахождению аналогов предлагаемого способа не дал результатов.

Задачей изобретения является разработка такого способа изготовления вкладыша пресс-формы для получения изделий типа угольник, который позволит:

повысить производительность, качество и точность его изготовления; варьировать форму и размеры рабочей части вкладыша.

Задача решается благодаря тому, что способ изготовления вкладыша пресс-формы, предназначенной для получения изделий типа угольник, согласно формуле изобретения включает формирование периферической и рабочей поверхностей вкладыша, при этом тело вкладыша выполняют продольно-разрезным, бочкообразную рабочую поверхность его частей - полувкладышей выполняют токарной обработкой из одной заготовки на специально предназначенной для этого оправке, параметры бочкообразной поверхности выбирают в зависимости от заданной конфигурации угольника исходя из следующих условий: высота бочки равна диаметру вкладыша, радиус образующей бочки равен половине диаметра вкладыша, радиус экватора бочки больше или равен радиусу образующей бочки, но меньше или равен диаметру вкладыша, цилиндрическую рабочую поверхность полувкладышей, если она предусмотрена конструкцией вкладыша, обрабатывают фрезерованием в собранном состоянии.

Указанная совокупность признаков является новой, не известной из уровня техники, и решает поставленную задачу, так как выполнение тела вкладыша продольно-разрезным предоставляет возможность изготовления вкладыша токарным способом из одной заготовки с помощью специально предназначенной для этого оправки, при этом одновременно повышается производительность, качество и точность его изготовления. Возможность варьирования формы и размеров рабочей части вкладыша в указанных пределах позволяет расширить ассортимент получаемых изделий.

Изобретательский шаг при разработке способа изготовления вкладыша пресс-формы состоит в преодолении технического противоречия:

- невозможность выполнения требуемой формы рабочей поверхности неразрезного вкладыша (кроме сферической) методом токарной обработки;

- высокая трудоемкость выполнения указанной формы рабочей поверхности неразрезного вкладыша фрезерованием;

- невозможность получения необходимой шероховатости рабочей поверхности вкладыша при фрезеровании;

- для повышения качества рабочей поверхности вкладыша после фрезерования необходима дополнительная обработка ее, которая хотя и уменьшает шероховатость, приводит к искажению формы.

В предложенном способе это противоречие преодолено - найдена возможность выполнения рабочей поверхности вкладыша токарной обработкой, что позволяет одновременно повысить производительность, качество и точность его изготовления, при этом линейка типоразмеров вкладыша, а также формы и размеров рабочей поверхности в указанных выше диапазонах практически не имеет ограничений.

Предложенный способ соответствует условию промышленной применимости, так как позволяет с меньшими затратами и лучшим качеством изготавливать вкладыши пресс-форм. Вкладыш, установленный в пресс-форме для производства изделий типа тройник, позволяет получать изделия типа угольник.

Для пояснения предложенного способа представлены следующие фигуры:

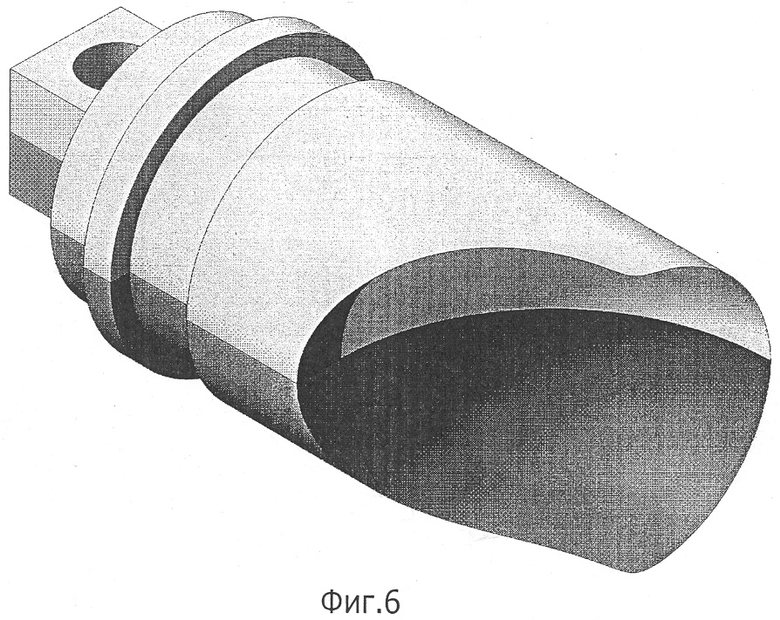

фиг.1 - заготовка полувкладышей;

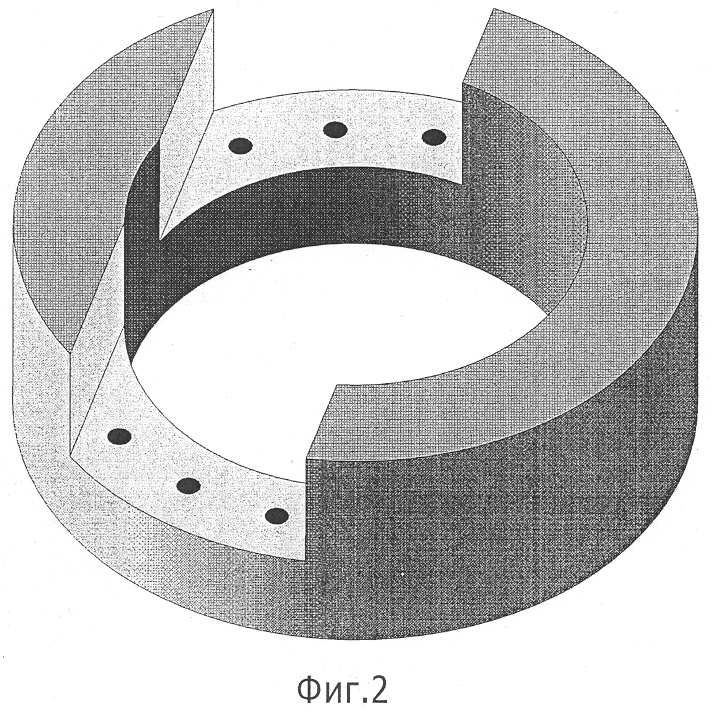

фиг.2 - оправка для токарной обработки полувкладышей;

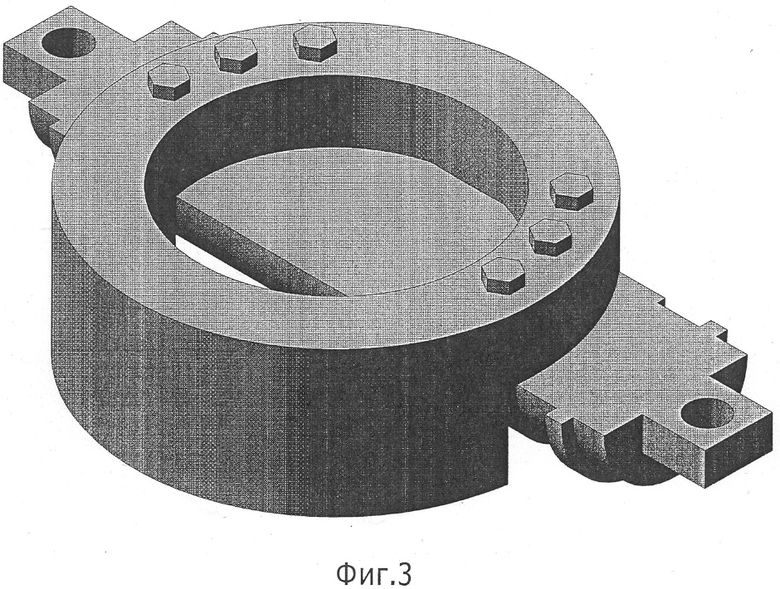

фиг.3 - оправка с закрепленной заготовкой;

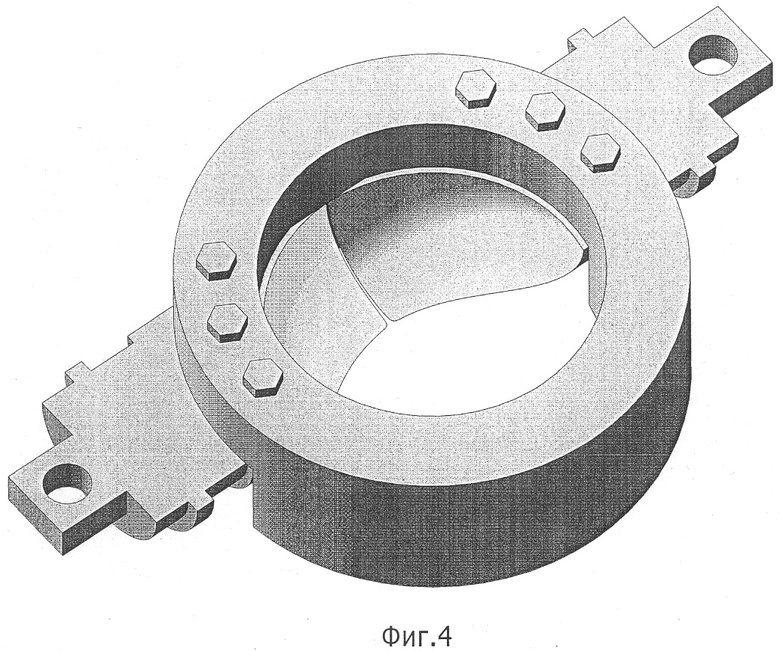

фиг.4 - форма полувкладышей в конце токарной обработки;

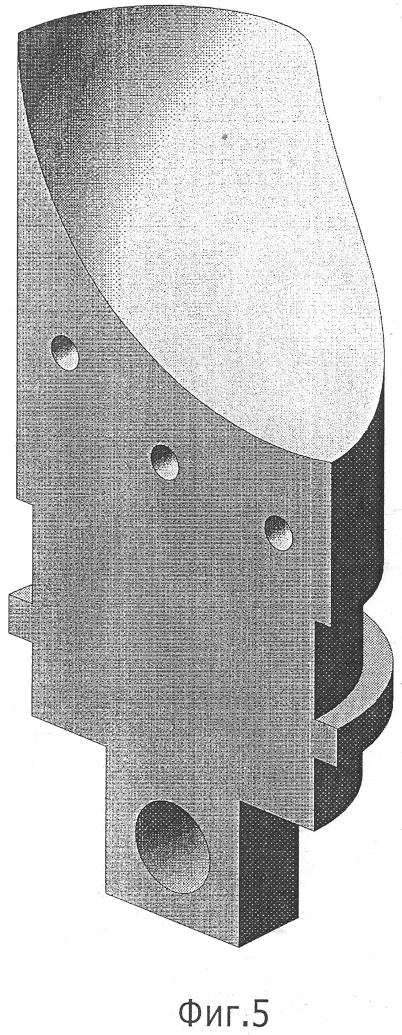

фиг.5 - полувкладыш;

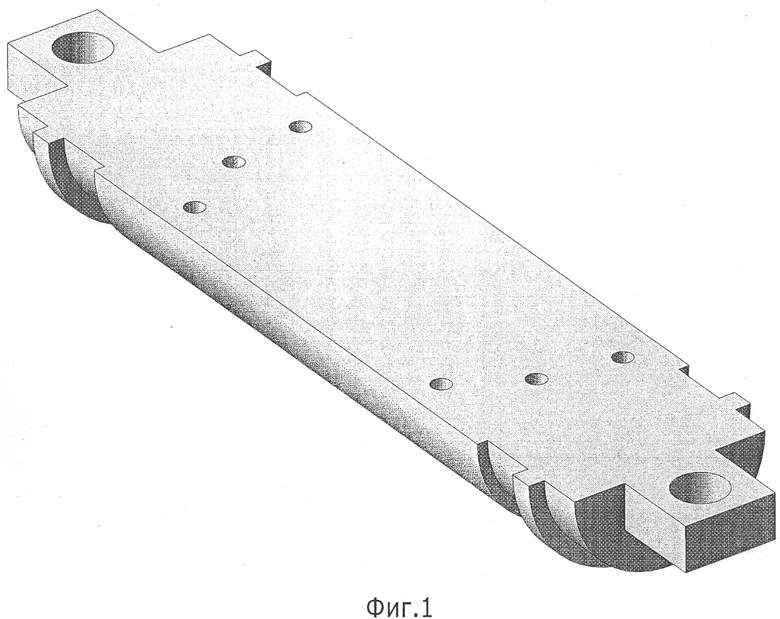

фиг.6 - вкладыш в сборе.

Предложенный способ осуществляют следующим образом. Изготавливают заготовку полувкладышей (см. фиг.1). Материал заготовки выбирают термостойким и легко обрабатываемым, например: алюминиевый сплав, углеродистая сталь и т.п. Заготовку закрепляют на оправке (фиг.2) при помощи болтов (см. фиг.3). Смещение ложемента в оправке рассчитывают по параметрам бочкообразной рабочей поверхности заданного угольника. Ложемент выполняют таким образом, чтобы ось получаемой бочкообразной поверхности полувкладышей совпадала с осью наружной цилиндрической поверхности оправки. Оправку с заготовкой (см. фиг.3) зажимают в патроне токарного станка и производят обработку бочкообразной поверхности. Форму и размеры поверхности выбирают в рамках вышеуказанных соотношений и диапазона. При завершении обработки заготовка трансформируется в два полувкладыша (см. фиг.4). Полувкладыши (см. фиг.5) снимают с оправки, притупляют их острые кромки и соединяют между собой (возможно штифтовое соединение, сварка и т.п.), получая продольно-разрезной вкладыш (см. фиг.6). На этой фигуре изображен вкладыш пресс-формы для литья под давлением. Вкладыш пресс-формы для прессования отличается от показанного на фиг.6 отсутствием кольцевых проточек на его наружной поверхности. Цилиндрическую рабочую поверхность полувкладышей, если она предусмотрена конструкцией вкладыша, обрабатывают фрезерованием в собранном состоянии. Для предотвращения проворачивания в пресс-форме вкладыш снабжают штифтом (метод литья под давлением) или шипом (метод прессования). На фигуре штифт не показан.

Опытное изготовление вкладышей и использование их в пресс-формах показало работоспособность и преимущества способа, благодаря чему снижается себестоимость продукции и повышается качество. Возможность варьирования формы и размеров рабочей части вкладыша расширяют технологические рамки способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 2005 |

|

RU2302338C2 |

| Способ изготовления вкладыша опорного подшипника скольжения из стальной ленты с металлопластмассовым антифрикционным слоем | 1989 |

|

SU1739102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЗАМКОВОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2555890C9 |

| СПОСОБ ФОРМОВКИ ПОЛОГО КОНУСА | 2003 |

|

RU2263555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ПОКОВОК | 2015 |

|

RU2601840C2 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| Способ изготовления термостабилизирующего корпуса | 1980 |

|

SU899324A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311268C2 |

Изобретение относится к области переработки пластмасс, в частности к изготовлению вкладышей пресс-форм для получения изделий типа угольник, и может быть использовано в производстве их, как методом прессования, так и методом литья под давлением. Техническим результатом заявленного изобретения является создание способа изготовления вкладыша пресс-форм, позволяющего повысить производительность, качество и точность изготовления, а также позволяющего варьировать форму и размеры рабочей части вкладыша. Технический результат достигается способом изготовления вкладыша пресс-формы, при котором тело вкладыша выполняют продольно-разрезным. Бочкообразную рабочую поверхность его частей - полувкладышей выполняют токарной обработкой из одной заготовки на специально предназначенной для этого оправке. Параметры бочкообразной поверхности выбирают исходя из следующих условий: высота бочки равна диаметру вкладыша, радиус образующей бочки равен половине диаметра вкладыша, радиус экватора бочки больше или равен радиусу образующей бочки, но меньше или равен диаметру вкладыша. 6 ил.

Способ изготовления вкладыша пресс-формы, предназначенной для получения изделий типа угольник, включающий формирование периферической и рабочей поверхностей, при этом тело вкладыша выполняют продольно-разрезным, бочкообразную рабочую поверхность его частей - полувкладышей выполняют токарной обработкой из одной заготовки на специально предназначенной для этого оправке, параметры бочкообразной поверхности выбирают в зависимости от заданной конфигурации угольника, исходя из следующих условий: высота бочки равна диаметру вкладыша, радиус образующей бочки равен половине диаметра вкладыша, радиус экватора бочки больше или равен радиусу образующей бочки, но меньше или равен диаметру вкладыша, цилиндрическую рабочую поверхность полувкладышей, если она предусмотрена конструкцией угольника, обрабатывают фрезерованием в собранном состоянии.

| Пресс-форма для прессования изделий типа тройник | 1984 |

|

SU1316839A1 |

| Устройство для газокислородной резки | 1981 |

|

SU948569A1 |

| Пресс-форма для изготовления из пластических масс фасонных частей труб, например, крестовин, угольников, тройников и кранов | 1934 |

|

SU41676A1 |

Авторы

Даты

2007-12-20—Публикация

2006-01-30—Подача