Изобретение относится к области металлообработки и термообработки, конкретно к плазменной закалке поверхностей изделий из стали и чугуна в автоматическом и ручном режиме.

Известно техническое решение, описанное в патенте РФ №2069131. Сущность известного изобретения заключается в том, что устройство для плазменной обработки металлов, содержащее систему подачи рабочего газа, изолятор и электроды, один из которых является выходным и имеет внутренний канал, снабжено преобразователем потока рабочего газа, соединенным с выходным электродом и образующим с ним общий внутренний канал переменного сечения, причем торцевая поверхность преобразователя потока рабочего газа выполнена сопряженной обрабатываемой поверхности изделия. Внутренний канал данного устройства заканчивается щелью.

Устройство содержит систему подачи рабочего газа, изоляторы, электроды, один из которых является выходным, и преобразователь потока рабочего газа с торцевой поверхностью, выполненной по форме обрабатываемой поверхности изделия.

Устройство функционирует следующим образом: известными способами возбуждают электрическую дугу между электродами. Рабочий газ последовательно проходит через разрядный промежуток, выходной электрод и преобразователь потока и производит нагрев поверхности изделия.

Задачей изобретения является разработка малогабаритного устройства для плазменной закалки изделий из стали и чугуна, позволяющего осуществлять закалку в труднодоступных местах, в том числе и внутренних поверхностей деталей с внутренним диаметром не менее 80 мм в автоматическом и ручном режиме.

Техническим результатом изобретения является увеличение твердости рабочей поверхности деталей и снижения их износа в процессе эксплуатации.

1. Конструкция плазматрона позволяет контролировать и стабилизировать дугу, т.е. получить устойчивую дугу на расстоянии от сопла до обрабатываемого изделия в диапазоне от 8 до 20 мм.

2. Увеличивается ширина дорожки (площадь обработки) за счет возможности увеличения длины дуги, т.е. расстояния между плазматроном и обрабатываемым изделием и ширины дуги за счет изменения напряжения на электромагнитной катушке плазматрона.

3. Предусмотрена возможность увеличения рабочего тока, что позволяет получить максимальную глубину закалки, при этом тепловложение на единицу площади остается примерно постоянным.

5.Повышается износостойкость плазматрона за счет принудительного охлаждения водой (температура воды на сливе не более 40°С).

6.Наличие сканирующего устройства дуги (устройства, позволяющего осуществлять отклонение дуги по Х и растягивание дуги) позволяет обжимать (уменьшать диаметр) дугу, что позволяет получить закаленную полосу шириной 8-20 мм, за счет чего повышается производительность закалки, в то время как при использовании несканированной дуги ширина закалки около 5-6 мм. Это позволяет увеличить скорость проведения закалки. Сканирование обеспечивает получение обжатой стабилизированной дуги, которая может гореть в труднодоступных местах закаливаемых деталей сложной конфигурации, включая, к примеру, шпоночные пазы, углы калибров, радиусы, гребни колес.

7. Предусмотрен режим отклонения дуги электромагнитными катушками при неизменной фиксации плазматрона. Это позволяет регулировать ширину и отклонять дугу от центра сопла без поворота плазматрона. Такой режим обеспечивает возможность эксплуатации установки в ручном режиме при термообработке сложных поверхностей деталей.

Для достижения технического результата устройство для поверхностной закалки деталей сложной конфигурации содержит один или два малогабаритных плазматрона с соплами, возбуждающих дугу прямой полярности, устройство для крепления, поворота и настройки плазматрона в процессе закалки, сканирующее устройство дуги прямой полярности, выполненное в виде генератора, электромагнитной катушки и ферромагнитных губок, выпрямитель с падающей внешней характеристикой и напряжением холостого хода 80-90 В, один или два пульта управления со встроенным осциллятором и измерительными приборами, указатель положения переменного напряжения на катушке, регулятор постоянного напряжения на катушке, при этом ферромагнитные губки сканирующего устройства размещены на торце сопла плазматрона и имеют систему их охлаждения.

Вследствие относительного перемещения плазматрона происходит обработка поверхности изделия.

1. Заявляемое устройство представляет собой круглое сопло, а не щелевое, т.е. предлагается более простая и эффективная конструкция - (Фиг.1), так как круглое сопло изготовить гораздо проще и технологичнее.

2. Расширение дуги происходит за пределами плазматрона, при этом ширина закаленной дорожки 8-20 мм. В заявляемом устройстве дуга горит между катодом и изделием. При этом КПД гораздо выше, чем при косвенном воздействии плазмы. Когда расширение дуги происходит внутри плазматрона, то внутренняя регулировка усложняет конструкцию и не позволяет регулировать ширину и отклонение дуги.

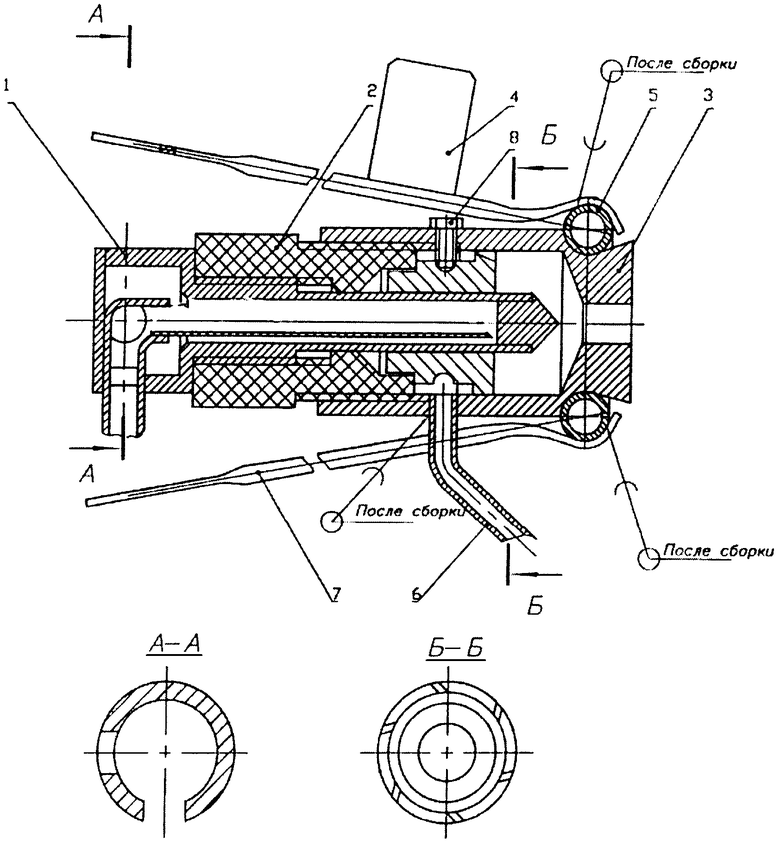

На Фиг.1 представлена принципиальная схема устройства для плазменной закалки материалов, где: 1 - катодный узел с вольфрамовым электродом, 2 -втулка изоляционная, 3 - сопло, 4 - крепление плазматрона, 5 - трубка охлаждения сопла, 6 - система подачи рабочего газа, 7 - магнитопровод, 8 - болт. Установка плазменной закалки (в дальнейшем УПЗ) предназначена для поверхностного упрочнения деталей из стали и чугуна. В таблице 1 приведены значения твердости сталей после плазменной закалки, произведенной с помощью заявляемого изобретения в зависимости от массы и площади закаливаемой поверхности - разбег значений в единицах HRC.

За счет увеличения стойкости и уменьшения съема металла при переточке достигается экономия деталей. УПЗ осуществляет процесс упрочнения в среде аргона на постоянном токе прямой полярности. Плазматрон прямого действия, т.е. плазменная дуга горит между катодом плазматрона и упрочняемым изделием. Установка стационарная, предназначена для работы в закрытых помещениях с искусственно регулируемыми климатическими условиями.

УПЗ изготовлена в исполнении УХЛЧ для работы в районах умеренного климата при температуре окружающего воздуха от +1°С до +35°С и относительной влажности воздуха до 80% при +25°С. Качество охлаждающей воды по ГОСТ 2874-82. Окружающая среда не должна быть взрывоопасной, не содержать пыли и паров в концентрациях, вызывающих сильную коррозию и разрушение металлов и изоляции.

В состав УПЗ входят: выпрямитель ВДУ-504 (ВДУ-506) с падающей внешней характеристикой и напряжением холостого хода 80-90 В; один (два) пульта управления со встроенным осциллятором и измерительными приборами; малогабаритный плазматрон (или два плазматрона) прямого действия; два устройства для крепления плазматрона и их поворота в процессе работы и их настройки; система водоснабжения для охлаждения плазматрона; прижимное устройство для токосъемника; токосъемник; система подачи плазмообразующего газа; токоведущие кабели; кабель управления (два). Плазматрон генерирует плазменную дугу следующим образом. Высоковольтный высокочастотный разряд осциллятора пробивает промежуток между вольфрамовым катодом и медным соплом. Конденсаторы блока защиты шунтируют источник питания, защищая его от высокого напряжения. При наличии аргона в промежутке электрод-сопло возбуждается малоамперная «дежурная» дуга. За счет ионизации аргона в «дежурной» дуге и приложенному напряжению холостого хода ВДУ «дежурная» дуга выдувается потоком газа и зажигается основная дуга между катодом и изделием. «Дежурная» дуга отключается. Назначение вольфрама - эмиссия электронов с поверхности для облегчения зажигания дуги. Медное сопло предназначено для обжатия и стабилизации горения дуги. За счет обжатия дуги в канале сопла сварочная дуга увеличивает свою температуру с 5 до 15 тыс.градусов. На торце сопла плазматрона имеются ферромагнитные губки сканирующего устройства, которые при прохождении между ними электромагнитного потока с катушки, расположенной в хвостовой части плазматрон, отклоняют дугу попеременно влево и вправо. За счет отклонения (растяжения) дуги перпендикулярно перемещению дуги ширина закаленной полосы существенно увеличивается с 5…6 мм до 10…20 мм, что повышает производительность операции поверхностного упрочнения.

Плазматрон обеспечивает получение плазменной дуги (сжатого дугового разряда), имеющей высокую температуру столба 12…16 тыс. градусов. Для удобства настройки, доступа к закаливаемой поверхности сложной конфигурации плазматроны выполнены в малогабаритном исполнении, поэтому для обеспечения стойкости их узлов (длительного ресурса работы) необходимо принудительное охлаждение узлов. Расход охлаждающей воды при давлении на входе 2,5 кгс/см2 (в системе СИ нет величины кгс/см2) должен быть 5-10 л/мин. В хвостовой части плазматрона находятся электромагнитные катушки, позволяющие сканировать (растягивать) плазменную дугу.

В систему газоснабжения - подачи плазмообразующего газа аргона входят: баллон объемом 40 л, в перерасчете на газ - 6000 л (6 м3) аргона чистого газообразного; расходомер-редуктор типа АР-40, У-30 или А-30, позволяющий осуществлять регулировку расхода газа; два электрических клапана, встроенные в ВДУ-504 (ВДУ-506) и осуществляющие включение и выключение подачи аргона в начале и конце процесса закалки; датчик давления аргона, встроенный в ВДУ-504 (ВДУ-506), при несрабатывании датчика (отсутствие аргона в системе) блокирует включение устройства поджига дуги и предотвращает выход из строя плазматрона; шланги, по которым подается аргон от баллона до электрических клапанов, от них к плазматрону.

В силовой блок входят: выпрямитель сварочный ВДУ-504 (ВДУ-506), питающийся от трехфазной сети с частотой 50 Гц. Для применения выпрямителя в качестве источника питания плазменной дуги произведена его доработка. Внесены следующие изменения: встроены два электрических клапана для аргона; датчик давления аргона; два контактора включения плазматрона; на панели установлены дополнительные выводы (-) для включения в цепь зажигания дуги контакторов; промежуточное реле; разъем для датчика давления воды и аргона.

Пульты управления служат для дистанционного включения питания, зажигания дуги, контроля за процессом закалки и регулировки тока дуги.

Осциллятор, встроенный в пульт, работает по принципу вибратора. По одной из обмоток проходит ток «дежурной» дуги 20…50А, ограничиваемый сопротивлением 0,1 Ом, мощностью 120 Вт. Длительно держать включенным осциллятор нельзя, так как происходит перегрев резистора.

Для защиты тиристоров выпрямителя от высоковольтного высокочастотного разряда в пультах смонтированы блоки защиты в виде R-С-цепочки.

В пультах управления имеется понижающий трансформатор 20-190 В для питания электромагнитных катушек плазматрона.

Для предотвращения преждевременного выхода из строя плазматрона в пультах смонтирована система блокировок - давления воды, аргона и скорости вращения деталей. В случае срабатывания любой из этих блокировок происходит автоматическое выключение установки - снимается сварочное напряжение и выключается подача аргона. Любое аварийное срабатывание из-за отсутствия охлаждающей воды, аргона или вращения детали является нежелательным, так как происходит срабатывание контакторов в ВДУ, по которым идет сварочный ток. Процесс зажигания и горения дуги блокируется также тумблерами, расположенными на пульте управления.

Плазматрон (см. чертеж) состоит из катодного узла с вольфрамовым электродом, сопла 3 изоляционной втулки 2, отделяющей катодный узел от сопла. По медным трубкам осуществляется подача аргона, подвод и отвод охлаждающей воды.

1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство плазменной закалки изделий | 2022 |

|

RU2782582C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ | 2014 |

|

RU2560493C2 |

| МОДУЛЬНЫЙ ИСТОЧНИК ТОКА | 2023 |

|

RU2812960C1 |

| Горелка для плазменной обработки материалов | 1980 |

|

SU880654A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| СПОСОБ РУЧНОЙ ПЛАЗМЕННОЙ ЗАКАЛКИ | 2005 |

|

RU2313581C2 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2292256C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2626521C2 |

| Установка для плазменной обработки изделий | 1990 |

|

SU1731526A1 |

Изобретение относится к области металлообработки и термообработки, конкретно к плазменной закалке поверхностей изделий из стали и чугуна в автоматическом и ручном режиме. Для получения устойчивой дуги на расстоянии от сопла до обрабатываемого изделия в диапазоне от 8 до 20, возможности эксплуатации устройства в ручном режиме при закалке сложных поверхностей деталей устройство содержит один или два малогабаритных плазматрона с соплами, возбуждающих дугу прямой полярности, устройство для крепления, поворота и настройки плазматрона в процессе закалки, сканирующее устройство дуги прямой полярности, выполненное в виде генератора, электромагнитной катушки и ферромагнитных губок, выпрямитель с падающей внешней характеристикой и напряжением холостого хода 80-90 В, один или два пульта управления со встроенным осциллятором и измерительными приборами, указатель положения переменного напряжения на катушке, регулятор постоянного напряжения на катушке, при этом ферромагнитные губки сканирующего устройства размещены на торце сопла плазматрона и имеют систему их охлаждения. Наличие сканирующего устройства позволяет получить закаленную полосу шириной 8-20 мм, что повышает производительность закалки. Сканирование обеспечивает получение обжатой стабилизированной дуги, которая может гореть в труднодоступных местах закаливаемых деталей сложной конфигурации. 1 ил., 1 табл.

Устройство для поверхностной закалки деталей сложной конфигурации, содержащее один или два малогабаритных плазматрона с соплами, возбуждающих дугу прямой полярности, устройство для крепления, поворота и настройки плазматрона в процессе закалки, сканирующее устройство дуги прямой полярности, выполненное в виде генератора, электромагнитной катушки и ферромагнитных губок, выпрямитель с падающей внешней характеристикой и напряжением холостого хода 80-90 В, один или два пульта управления со встроенным осциллятором и измерительными приборами, указатель положения переменного напряжения на катушке, регулятор постоянного напряжения на катушке, при этом ферромагнитные губки сканирующего устройства размещены на торце сопла плазматрона и имеют систему их охлаждения.

| Способ термического упрочнения стальных изделий и устройство для его осуществления | 1990 |

|

SU1775480A1 |

| Способ термической обработки металлических изделий | 1988 |

|

SU1539215A1 |

| Способ плазменно-дуговой обработки металлов | 1990 |

|

SU1786118A1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

Авторы

Даты

2010-01-20—Публикация

2008-05-21—Подача