Изобретение относится к обработке металлов давлением и может быть использовано для изготовления заготовок, применяемых для производства алюминиевых туб, баллонов и т.п., например, в бытовой химии, пищевой, парфюмерной и фармацевтической промышленности.

Известен способ изготовления алюминиевых заготовок для производства туб из полос и лент в рулонах, широко применяемый в промышленности (книга Г.Н.Каспаров, А.И.Кабанов. «Производство алюминиевых туб», М.:Агропромиздат, с.44-46), включающий подачу исходного материала и вырубку заготовок на прессах.

Недостатком является дороговизна исходного материала, большой его расход (до 40% отходов), низкая стойкость штампов и низкая производительность процесса на прессах.

Текстура шлифа заготовок при этом сохраняет текстуру исходного прокатного металла, т.е. продольное линейное расположение зерен. Такая текстура характеризуется малым количеством зерен на единицу площади (примерно 60 зерен на мм2) и имеет низкие прочностные характеристики. Это снижает качество заготовок. В результате при дальнейшем прессовании стакана для тубы бывает продольное его растрескивание.

Известен также способ холодной экструзии металлических элементов с глухими или сквозными отверстиями, наиболее близкий по количеству существенных признаков (Россия, заявка на изобретение №2004121678, В21К 1/68, В21К 21/00), принятый за прототип и включающий подачу отрезанного от прутка металла заданной длины и прессование, выполняемое путем последовательного пропускания отрезков через рабочие блоки прессов.

Режим прессования обеспечивают лишь определенной величиной заданного давления, что не влияет на прочностные и физико-химические характеристики получаемых заготовок. Текстура шлифа заготовок при этом сохраняет текстуру исходного металла, т.е. продольное расположение зерен с небольшим их количеством, примерно 60 зерен на мм2, и большим межкристаллитным пространством. Это снижает прочностные характеристики металла, такие как предел прочности (не более 30 кг/мм2) и относительное удлинение при разрыве (не более 8-15, %), а значит снижает и качество заготовок. В результате, при дальнейшем прессовании стакана для тубы бывает продольное его растрескивание и межкристаллитные нарушения.

Кроме того, производительность процесса на прессах невысокая из-за потери времени на транспортировку исходного металла и заготовок между операциями.

Задачей изобретения является повышение качества заготовок и повышение производительности процесса.

Предлагаемый способ изготовления заготовок для получения полых изделий включает подачу исходного материала заданных размеров в установку для прессования, содержащую рабочие блоки, и последовательное параметрированное прессование исходного материала по переходам в указанных рабочих блоках. В отличие от прототипа прессование исходного материала осуществляют со скоростью, прямо пропорциональной удельному давлению прессования в соответствии с зависимостью Vt=KPt, где

Vt - параметрированная скорость прессования в момент времени t;

Pt - удельное давление прессования в момент времени t;

К=(Рк-Рн)/tк - коэффициент пропорциональности;

Рк - удельное давление в конце прессования;

Рн - удельное давление в начале прессования;

tк - конечное время прессования.

Для прессования используют установку в виде роторной линии. Предложенная зависимость скорости прессования от удельного давления обеспечивает уплотнение текстуры исходного металла, т.е. уменьшение межкристаллитного пространства, что повышает количество зерен на единицу площади (свыше 80 зерен на мм2). При этом сохраняется необходимая твердость металла HB=19-28 кг/см2. Это повышает прочность металла до 46 кг/мм2 и относительное удлинение при разрыве до 25%, что повышает качество получаемых заготовок и исключает при дальнейшем прессовании стакана растрескивание металла (волосовины) и межкристаллитные нарушения.

Используя для реализации способа роторную линию, повышают производительность процесса за счет исключения остановок между операциями и исключения транспортного пути при передаче заготовок с одной операции на другую. Технологические операции происходят в процессе непрерывного транспортирования заготовок.

Таким образом, все заявляемые признаки являются существенными и решают поставленную задачу.

Предложенный способ реализуют следующим образом.

Отрезок алюминиевого прутка (полученного, например прессованием с последующим волочением) мерной длины подают на ротор прессования, где путем последовательных параметрированных переходов получают шайбу. При необходимости получения заготовок с отверстием шайба далее поступает через транспортный ротор на ротор для вырубки отверстий.

Режим прессования задают по формуле

Vt=KPt /1/, где

Vt - параметрированная скорость прессования в момент времени t, кг/мм2·сек-1;

Pt - удельное давление прессования в момент времени t, кг/мм2;

К - коэффициент пропорциональности (величина постоянная).

Исходные параметры технологического процесса прессования заранее задают экспериментально в зависимости от химического состава, способа получения, прочностных характеристик и физико-химического состояния поверхности прутка, например:

Рн=10,5 кг/мм2,

Рк=45,56 кг/мм2,

tк=0,417 мин, где

Рн - удельное давление в начале прессования,

Рк - удельное давление в конце прессования,

tк - конечное время прессования.

Коэффициент пропорциональности выбирают эмпирически.

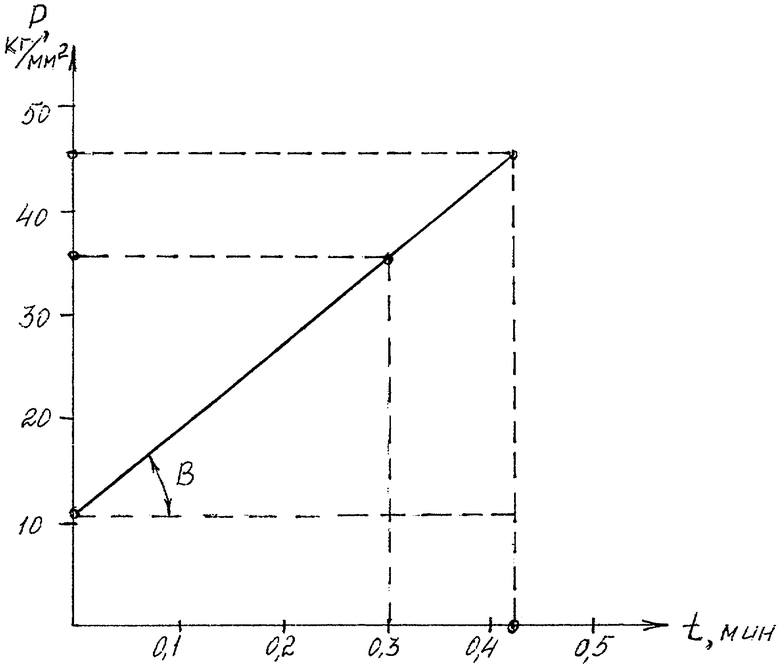

K=tgB=(Pк-Pн)/tк /2/

К=(45,56-10,5)/0,417=83,5, где

В - угол наклона линии графика изменения удельного давления прессования (см. чертеж).

Удельное давление прессования Pt определяют по приведенному графику. Зная К и Pt, определяют Vt по формуле /1/

Например, в момент времени 0,3 мин от начала процесса прессования удельное давление (согласно графику) будет равно 35,6 кг/мм2.

Тогда параметрированная скорость прессования

V=83,5×35,6=2972,6 кг/мм2.

В качестве исходного материала используют также алюминиевые шарики или другие формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2545270C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| Способ изготовления труб из труднодеформируемых тугоплавких металлов и сплавов | 1976 |

|

SU647025A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКООТВЕТСТВЕННЫХ ИЗДЕЛИЙ ИЗ ТРЕХКОМПОНЕНТНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2532700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок, применяемых для производства полых тонкостенных изделий, например алюминиевых труб, баллонов. Исходный материал заданных размеров подают в установку для прессования, содержащую рабочие блоки. В указанных блоках производят последовательное параметрированное прессование исходного материала по переходам. Прессование ведут со скоростью, прямо пропорциональной удельному давлению прессования в соответствии с зависимостью Vt=КРt, где Vt - параметрированная скорость прессования в момент времени t; Рt - удельное давление прессования в момент времени t; К=(Рк-Рн)/tк - коэффициент пропорциональности; Pк - удельное давление в конце прессования; Рн - удельное давление в начале прессования; tк - время прессования. В результате обеспечивается улучшение качества полученных заготовок и повышение производительности изготовления. 1 з.п. ф-лы, 1 ил.

Vt=КРt,

где Vt - параметрированная скорость прессования в момент времени t;

Рt - удельное давление прессования в момент времени t;

К=(Pк-Рн)/tк - коэффициент пропорциональности;

Pk - удельное давление в конце прессования;

Рн - удельное давление в начале прессования;

tк - время прессования.

| RU 2004121678 А, 10.05.2005 | |||

| RU 2060093 C1, 20.05.1996 | |||

| Способ изготовления изделий из деформируемых алюминиевых сплавов | 1977 |

|

SU724600A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| US 4412869 А, 01.11.1983 | |||

| US 4721537 А, 26.01.1988 | |||

| Загрузочное устройство для солодосушилок | 1982 |

|

SU1079664A1 |

Авторы

Даты

2008-01-27—Публикация

2005-11-07—Подача