Изобретение относится к области металлографических исследований и анализа материалов, в частности к способам определения величины зерна металлов и сплавов.

Известно, что величина зерна металлических материалов является одним из основных показателей качества изготовленного изделия, например листов трансформаторной стали, котельных труб, труб-оболочек тепловыделяющих элементов ядерных энергетических установок, проволоки для нитей накаливания в электротехнике и многих других. Поэтому в нормативных документах на производство таких изделий величину зерна строго регламентируют.

Известно, что реальные структуры металлов содержат зерна различных размеров. На практике встречаются два вида структур: однородная и разнозернистая.

Однородной структурой называют структуру, соответствующую одному из фотоэталонов шкалы ГОСТ 5639. Такую структуру оценивают одним номером.

Разнозернистой структурой считают структуру, в которой имеются зерна отличающиеся от основного, преобладающего, номера, соответствующего определенному фотоэталону шкалы ГОСТ 5639 более, чем на один номер (см. ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна).

Различают два типа разнозернистости:

- островную разнозернистость, когда отдельные очень крупные зерна или группы очень крупных либо очень мелких зерен беспорядочно разбросаны по всему объему изделия;

- строчечную разнозернистость, когда области аномально крупных или аномально мелких зерен чередуются в виде полос с зернами более мелких или более крупных размеров (С.С.Горелик. Рекристаллизация металлов и сплавов. Изд. "Металлургия",1987. - 316 с.).

Известен способ определения величины зерна металлов, включающий изготовление шлифа, получение видимого изображения зеренной структуры металла, выбор на изображении структуры представительной ее области, на которую наносят группу случайных прямых линий (секущих), измеряют длины отрезков, полученных от пересечения случайными прямыми линиями (секущими) границ видимых на представительной области изображения зерен, а затем вычисляют среднюю величину отрезка, характеризующего среднюю величину зерна (Приборы и методы физического металловедения. Вып.1. Под редакцией Ф. Вейнберга, М.: Мир, 1973. - 301 с.).

При использовании этого способа достоверность определения величины зерна весьма низкая, поскольку количество измеряемых длин отрезков обычно не превышает 200, а о величине зерна судят по их среднему значению, которое достаточно приближенно характеризует лишь однородную структуру.

Поскольку указанный способ оценки зерна дает представление лишь о ее средней величине, то его невозможно использовать для оценки величины зерна в разнозернистой структуре, в которой необходимо иметь представление и о максимальной величине зерна, т.к. обе эти величины дают более полное представление о степени однородности структуры, а она, в свою очередь, характеризует степень однородности структурночувствительных свойств всего готового изделия.

Известен также способ определения величины зерна, включающий изготовление шлифа, получение видимого изображения зеренной структуры металла, выбор на изображении структуры представительной ее области, на которую наносят группу параллельных равноотстоящих секущих с последующим замером величин хорд, образовавшихся в результате пересечения представительной области группой секущих и по полученной совокупности замеров судят о величине зерна. При этом в качестве представительной области выбирают на изображении максимальное сечение одного из зерен (а.с. №1397832, G01N 33/20, 88).

Использование этого способа дает достоверные результаты только для однородных структур, однако, выбор в качестве представительной области только одного зерна с максимальным сечением не учитывает ни формы зерен, ни соотношения других размерных групп зерен, присутствующих в структурах с островной или строчечной разнозернистостью. Следовательно, при использовании указанного способа для разнозернистых структур вообще отсутствует возможность определения величины зерна этим способом.

В основе предлагаемого изобретения лежит решение задачи по усовершенствованию способа определения зерна металлов и сплавов путем изменения условий обработки видимого изображения зеренной структуры металла, в результате чего достигается расширение технологических возможностей.

Поставленная задача решена тем, что в способе определения величины зерна металлов и сплавов получают видимое изображение зеренной структуры металла, выбирают на изображении структуры представительную область, на которую наносят группу параллельных равноотстоящих секущих с последующим замером величин хорд, образовавшихся в результате пересечения границ зерен представительной области изображения группой секущих и по полученной совокупности замеров судят о величине зерна, согласно изобретению в качестве представительной области выбирают совокупность от 3 до 48 граничащих друг с другом зерен, на которую наносят две взаимно перпендикулярные группы параллельных равноотстоящих секущих, количество представительных областей устанавливают в зависимости от вида структуры, при этом определение величины зерна в однородной структуре осуществляют на одной представительной области, определение величины зерна в структуре с островной разнозернистостью осуществляют на участках с максимальной и минимальной разнозернистостью по двум представительным областям изображения структуры, причем на каждом выбранном участке учитывают максимальную и среднюю величины зерна, а в случае определения величины зерна в структуре со строчечной разнозернистостью выбирают три представительные области, при этом величину зерна в такой структуре определяют в отдельности в крупнозернистой и в мелкозернистой областях, а затем на границе крупнозернистой и мелкозернистой областей с таким расчетом, чтобы в эту представительную область попадали крупные и мелкие зерна в равных количествах по занимаемой ими в выборке площади.

Предлагаемое количество зерен получено опытным путем.

Предлагаемый способ отличается от способа прототипа тем, что представительная область включает от 3 до 48 зерен, на которую наносят две взаимно перпендикулярные группы равноотстоящих секущих, а количество представительных областей устанавливают в зависимости от вида структуры указанным образом.

Техническим результатом предлагаемого способа по сравнению с прототипом является расширение технологических возможностей способа.

Это обусловлено тем, что в качестве представительной области выбирают совокупность граничащих друг с другом как минимум трех зерен, при этом количество представительных областей зависит от вида структур. Кроме того, поскольку в предлагаемом способе на каждую из представительных областей наносят две группы взаимно перпендикулярных параллельных равноотстоящих секущих, это позволяет учесть как форму зерен, отличающихся от формы круга, в то время, как в способе-прототипе нанесение на одно зерно только одной группы секущих может дать достоверные результаты лишь для зерен, имеющих форму круга, которая в реальных структурах не имеет места, так и все виды размерных групп зерен.

Кроме того, использование предлагаемого способа не требует особой профессиональной подготовки оператора, кроме знания им стандартных металлографических методов выявления и определения величины зерна в сталях и сплавах. Получаемая при этом информация о величине зерна позволяет более точно прогнозировать структурно-чувствительные свойства готового изделия, а также квалифицированно устанавливать режимы термической обработки материала для получения регламентированной нормативной документацией величины зерна, что обеспечивает получение готового изделия требуемого качества.

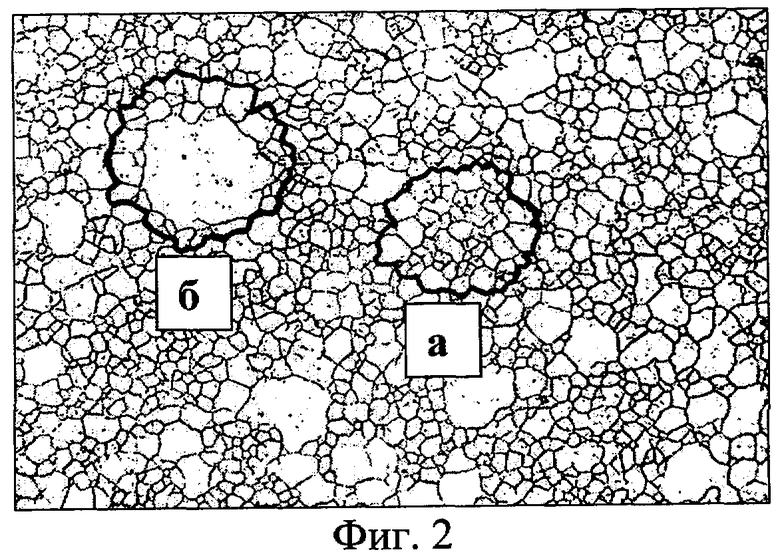

На фиг.1 изображена представительная область однородной структуры при увеличении x100.

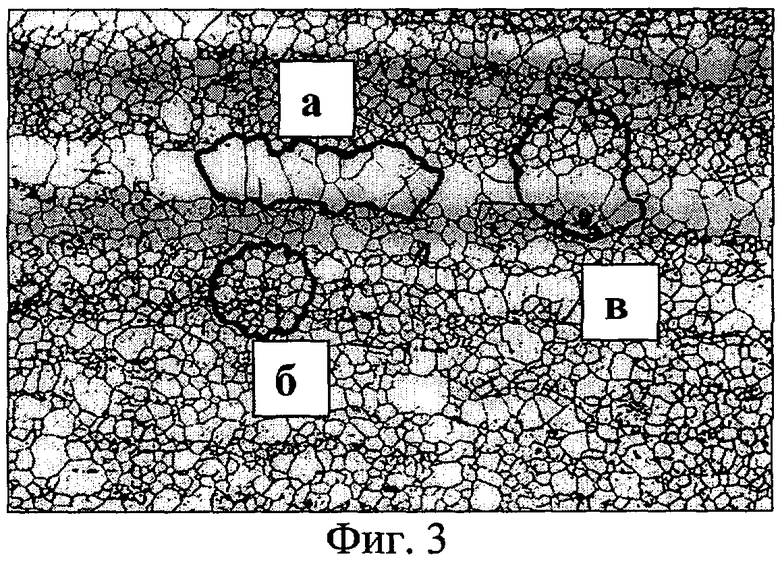

На фиг.2 изображены две (а, б) представительные области структуры с островной разнозернистостью при увеличении x100.

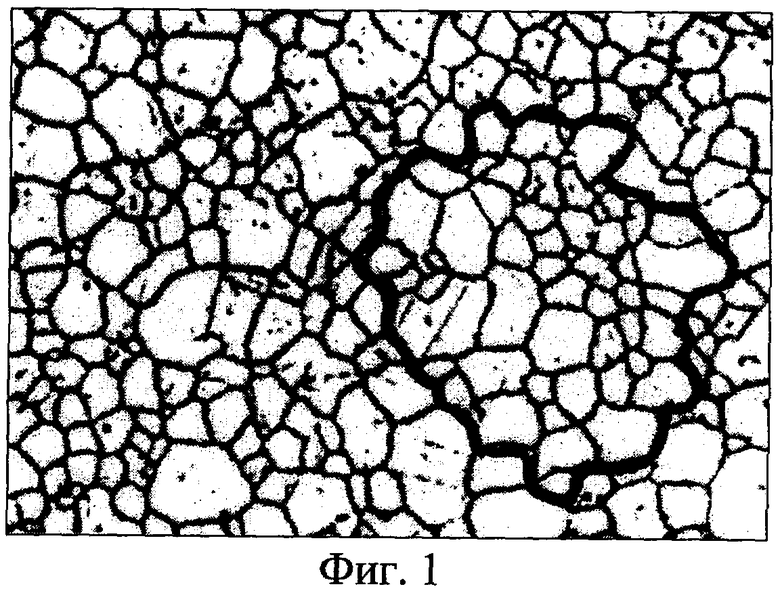

На фиг.3 изображены три (а, б, в) представительные области в структуре со строчечной разнозернистостью при увеличении x100.

Предлагаемый способ осуществляют следующим образом.

Вырезанные из изделия металлографические образцы шлифуют, затем отшлифованную поверхность образца подвергают химической или электролитической полировке и травлению, а затем с помощью металлографического микроскопа получают видимое изображение зеренной структуры. После этого просматривают все видимое в микроскопе изображение зеренной структуры металла на отшлифованной стороне образца, выбирают на просмотренном изображении представительные области структуры в виде совокупности от 3 до 48 граничащих друг с другом зерен, на которую, например с помощью компьютера, наносят две взаимно перпендикулярные группы параллельных равноотстоящих секущих, а количество представительных областей устанавливают в зависимости от вида структуры, при этом определение величины зерна в однородной структуре осуществляют на одной представительной области, как указано на фиг.1, а определение величины зерна в структуре с островной разнозернистостью осуществляют на участках с максимальной и минимальной разнозернистостью по двум представительным областям изображения структуры, как указано на фиг.2, при этом на каждом выбранном участке учитывают максимальную и среднюю величины зерна, а в случае определения величины зерна в структуре со строчечной разнозернистостью выбирают три представительные области, как указано на фиг.3, при этом величину зерна в такой структуре определяют в отдельности в крупнозернистой и в мелкозернистой областях, а затем на границе крупнозернистой и мелкозернистой областей с таким расчетом, чтобы в эту представительную область попадали крупные и мелкие зерна в равных количествах по занимаемой ими в выборке площади. Замеры хорд осуществляют во всех представительных областях и по полученным результатам определяют максимальную, среднюю величину зерна и ее номер по соответствующему стандарту.

Конкретные примеры.

Пример 1.

Из трубы размерами 10х0,5 мм (сталь 08Х18Н10Т) изготовили шлиф, который для выявления микроструктуры протравили в азотной кислоте и с помощью металлографического микроскопа МИМ-7 получили изображение однородной структуры на плоском срезе, представленная на фиг.1.

Затем, выбрав одну представительную область видимой в микроскопе однородной структуры, состоящую из 43 зерен, ввели это изображение, которое выделено жирной линией, в компьютер и нанесли на него две группы взаимно перпендикулярных секущих общим числом 400, после чего измерили длины всех хорд, т.е. всех отрезков, полученных от пересечения секущих линий с границами зерен представительной области, и получили следующие числовые характеристики размеров зерен:

- средний диаметр 21,5 мкм;

- номер зерна по ГОСТ 5639-8, что соответствует результату, который был получен известным методом Э.Шайля - Г.Шварца - С.А.Салтыкова (С.А.Салтыков. Стереометрическая металлография. - М.: Металлургия, 1970).

Средний диаметр зерна, полученный по способу-прототипу составил 21,4 мкм, что также соответствует 8 номеру зерна по ГОСТ5639.

Как видно из примера, определение величины зерна по способу-прототипу для однородной структуры дает тот же результат, что и предлагаемый.

Пример 2.

Из трубы размерами 12×1,0 мм (сталь 08Х18Н10Т) изготовили шлиф, который для выявления микроструктуры протравили в азотной кислоте и с помощью металлографического микроскопа МИМ-7 получили изображение структуры на плоском срезе, представленное на фиг.2.

Затем на полученном изображении выбрали две, выделенные жирной линией, представительные области видимой в микроскопе разнозернистой структуры с минимальной (а) и максимальной (б) разнозернистостью, состоящие из 46 и 36 зерен соответственно, ввели это изображение в компьютер и нанесли на каждую из них по две группы взаимно перпендикулярных секущих общим числом 400, после чего измерили длины всех хорд, т.е. всех отрезков, полученных от пересечения секущих линий с границами зерен представительной области, и получили следующие числовые характеристики размеров зерен.

Для области а:

- средний диаметр 43,0 мкм, что соответствует номеру 6 зерна по ГОСТ 5639;

- максимальный диаметр 165 мкм; что соответствует номеру 2 зерна по ГОСТ 5639.

Для области б:

- средний диаметр 26,7 мкм; что соответствует номеру 7 зерна по ГОСТ 5639;

- максимальный диаметр 90 мкм; что соответствует номеру 4 зерна по ГОСТ 5639.

Эти данные соответствуют результатам, которые были получены известным методом Э.Шайля - Г.Шварца - С.А.Салтыкова (С.А.Салтыков. Стереометрическая металлография. - М.: Металлургия, 1970).

Средний диаметр зерна, полученный по способу-прототипу, составил 163,2 мкм, что соответствует 2 номеру зерна по ГОСТ5639.

Как видно из примера, по способу-прототипу можно определить средний диаметр зерна только для группы зерен максимального размера, что совершенно не характеризует разнозернистость реальной структуры.

Пример 3.

Из трубы размерами 12×1,5 мм (сталь 08Х18Н10Т) изготовили шлиф, который для выявления микроструктуры протравили в азотной кислоте и с помощью металлографического микроскопа МИМ-7 получили изображение структуры на плоском срезе, представленное на фиг.3.

Затем на полученном изображении выбрали три, выделенные жирной линией, представительные области видимой в микроскопе разнозернистой структуры в крупнозернистой (а), в мелкозернистой (б) и на границе областей с мелким и крупным зерном (в), состоящие из 48, 9 и 44 зерен соответственно, ввели последовательно эти представительные области в компьютер и нанесли на каждую из них по две группы взаимно перпендикулярных секущих общим числом 1000, после чего измерили длины всех хорд, т.е. всех отрезков, полученных от пересечения секущих линий с границами зерен представительной области, и получили следующие числовые характеристики размеров зерен.

Для области а:

- средний диаметр 15,2 мкм, что соответствует номеру 9 зерна по ГОСТ 5639;

- максимальный диаметр 45 мкм, что соответствует номеру 6 зерна по ГОСТ 5639.

Для области б:

- средний диаметр 39,8 мкм, что соответствует номеру 6 зерна по ГОСТ 5639;

- максимальный диаметр 70 мкм, что соответствует номеру 4 зерна по ГОСТ 5639.

Для области в:

- средний диаметр 23,6 мкм, что соответствует номеру 7 зерна по ГОСТ 5639;

- максимальный диаметр 75 мкм, что соответствует номеру 4 зерна по ГОСТ 5639.

Эти данные соответствуют результатам, которые были получены известным методом Э.Шайля - Г.Шварца - С.А.Салтыкова (С.А.Салтыков. Стереометрическая металлография. - М.: Металлургия, 1970).

Средний диаметр зерна, полученный по способу-прототипу, составил 74,3 мкм, что соответствует 4 номеру зерна по ГОСТ5639.

Как видно из примера, по способу-прототипу можно определить средний диаметр зерна только для группы зерен максимального размера, что совершенно не характеризует разнозернистость реальной структуры, т.к. не учитывает величину зерна других размерных групп.

При выходе за предлагаемые пределы, как по количеству зерен, входящих в представительные области, так и по количеству представительных областей, во всех рассмотренных вариантах наблюдалось ухудшение технологических возможностей определения величины зерна.

Таким образом, использование предлагаемого способа по сравнению со способом-прототипом обеспечивает расширение технологических возможностей способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ПАРАМЕТРОВ СТРУКТУРЫ МЕТАЛЛА | 2005 |

|

RU2317539C2 |

| Способ количественной оценки неоднородности зёренной структуры листовых металлических материалов | 2016 |

|

RU2628815C1 |

| Способ определения распределения размеров плоских сечений зерна металлографических образцов | 1986 |

|

SU1397832A1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРНОГО СОСТОЯНИЯ ЗАКАЛЕННЫХ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2012 |

|

RU2498262C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288283C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

| Способ количественной оценки распределения дисперсных фаз листовых алюминиевых сплавов | 2018 |

|

RU2694212C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

Изобретение относится к области металлографических исследований и анализа материалов, в частности к способам определения величины зерна металлов и сплавов. Техническим результатом предлагаемого способа является расширение технологических возможностей анализа. Выбирают представительную область на видимом изображении зеренной структуры металла со шлифа, на которую наносят две взаимно перпендикулярные группы равноотстоящих параллельных секущих, замеряют величины хорд, образовавшихся в результате пересечения границ зерен представительной области изображения секущими и по полученной совокупности замеров судят о величине зерна. В качестве представительной области выбирают совокупность от 3 до 48 граничащих друг с другом зерен. Количество представительных областей устанавливают в зависимости от вида структуры. В однородной структуре размер зерна определяют на одной представительной области, в структуре с островной разнозернистостью - на двух представительных областях с максимальной и минимальной разнозернистостью, а в структуре со строчечной разнозернистостью выбирают три представительные области - крупнозернистую, мелкозернистую и на границе этих областей с крупными и мелкими зернами в равных количествах по занимаемой ими площади. На каждой представительной области разнозернистой структуры определяют максимальную и среднюю величину зерна. 3 ил.

Способ определения величины зерна металлов и сплавов, при котором получают видимое изображение зеренной структуры металла со шлифа, выбирают на изображении структуры представительную область, на которую наносят группу параллельных равноотстоящих секущих с последующим замером величин хорд, образовавшихся в результате пересечения границ зерен представительной области изображения группой секущих и по полученной совокупности замеров судят о величине зерна, отличающийся тем, что в качестве представительной области выбирают совокупность от 3 до 48 граничащих друг с другом зерен, на которую наносят две взаимно перпендикулярные группы равноотстоящих секущих, количество представительных областей устанавливают в зависимости от вида структуры, при этом определение величины зерна в однородной структуре осуществляют на одной представительной области, определение величины зерна в структуре с островной разнозернистостью осуществляют на участках с максимальной и минимальной разнозернистостью по двум представительным областям изображения структуры, при этом на каждом выбранном участке учитывают максимальную и среднюю величину зерна, а в случае определения величины зерна в структуре со строчечной разнозернистостью выбирают три представительные области, причем величину зерна в такой структуре определяют в отдельности в крупнозернистой и в мелкозернистой областях, а затем на границе крупнозернистой и мелкозернистой областей с таким расчетом, чтобы в эту представительную область попадали крупные и мелкие зерна в равных количествах по занимаемой ими в выборке площади.

| Способ определения распределения размеров плоских сечений зерна металлографических образцов | 1986 |

|

SU1397832A1 |

| Способ геометрического количественного анализа металлов, сплавов и тому подобных объектов | 1945 |

|

SU72704A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО РАЗМЕРА ЗЕРЕН СТРУКТУРЫ МЕТАЛЛОВ | 0 |

|

SU377673A1 |

| JP 6347284 А, 12.02.2002 | |||

| JP 3150447 А, 26.06.1991 | |||

| БЕРНШТЕЙН М.Л | |||

| и др | |||

| Металловедение и термическая обработка стали | |||

| Справочник | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Методы испытаний и исследования | |||

| - М | |||

| - Металлургия, 1983, с.77-87. | |||

Авторы

Даты

2008-02-20—Публикация

2005-08-26—Подача