Изобретение относится к устройству подвесных конвейеров и может быть использовано в различных отраслях промышленности для непрерывного транспортирования как штучных, так и сыпучих грузов по замкнутому контуру сложной, в большинстве случаев пространственной трассы.

Транспортирующие машины непрерывного действия, к которым относятся и подвесные конвейеры, являются исключительно важными и ответственными звеньями оборудования современного предприятия, от действия которых во многом зависит успех его работы.

Известен подвесной конвейер по патенту №2118285, содержащий тяговый элемент с приводом, каретку, подвесной путь и силовую балку с элементами жесткого крепления к ней подвесного пути.

Известны подвесные конвейеры, описанные в книге В.К.Дьячкова «Подвесные конвейеры. Основы проектирования, расчета и эксплуатации», Машгиз, М., 1961.

Прототипом заявляемого объекта изобретения является подвесной грузонесущий конвейер, описанный в книге А.О.Спиваковского и В.К.Дьячкова «Транспортирующие машины». М.: Машиностроение, 1983, с.224-240, рис.8.1 а), 8.2, 8.9 и 8.14. Подвесной грузонесущий конвейер имеет тяговую цепь, замкнутую по контуру трассы, каретки и подвесной путь, прикрепленный к силовым конструкциям здания. Основные параметры подвесных грузонесущих конвейеров приведены в табл.8.1.

Как видно из таблицы 8.1, ходовой путь конвейера в основном изготавливается из прокатного или гнутого профиля, в качестве которого используется двутавровая балка №10, 12, 14 и 16 из сталей Ст.3, Ст.5 или 45, 09Г2 и 14Г2, кроме того, подвесной путь делают из труб диаметром 60, 100 и 150 мм с продольной прорезью и из специальных коробчатых профилей. Подвесной путь крепят на круглых тягах диаметром 16-20 мм или жестких подвесах фермам перекрытия здания на кронштейнах - к стенам или на специальных стойках, когда нет возможности использовать элементы здания.

Недостатком прототипа является нетехнологичность изготовления конвейера, а также повышенная масса, обусловленная наличием сложного проката, а следовательно, и высокая стоимость изготовления.

Задачей изобретения является упрощение конструкции и технологии изготовления сборки конвейера, уменьшение его массы и сокращение затрат на изготовление.

Поставленная задача достигается тем, что в подвесном конвейере, содержащем тяговый элемент с приводом, каретку, подвесной путь в виде секций из фасонных гнутых профилей и силовую балку с элементами жесткого крепления к ней подвесного пути, каждая секция подвесного пути выполнена в виде сварной конструкции, включающей тонкостенный гнутый Г-образный профиль, на вертикальной стенке которого сделаны выступы, и основание в виде полосы со сквозными пазами, соответствующими по размерам выступам, при этом на концах основания с одной стороны сделаны вырезы, а с другой - соответствующие им по размерам шипы, причем длина основания секции превышает длину ее профиля на величину глубины выреза, а сам профиль смещен в сторону выреза, перекрывает его и закреплен на основании сваркой, выполненной со стороны его подошвы в зоне сквозных пазов, при этом шипы основания одной секции входят в вырезы основания другой секции, образуя совместно с элементами крепления подвесного пути замок жесткой стыковки секций.

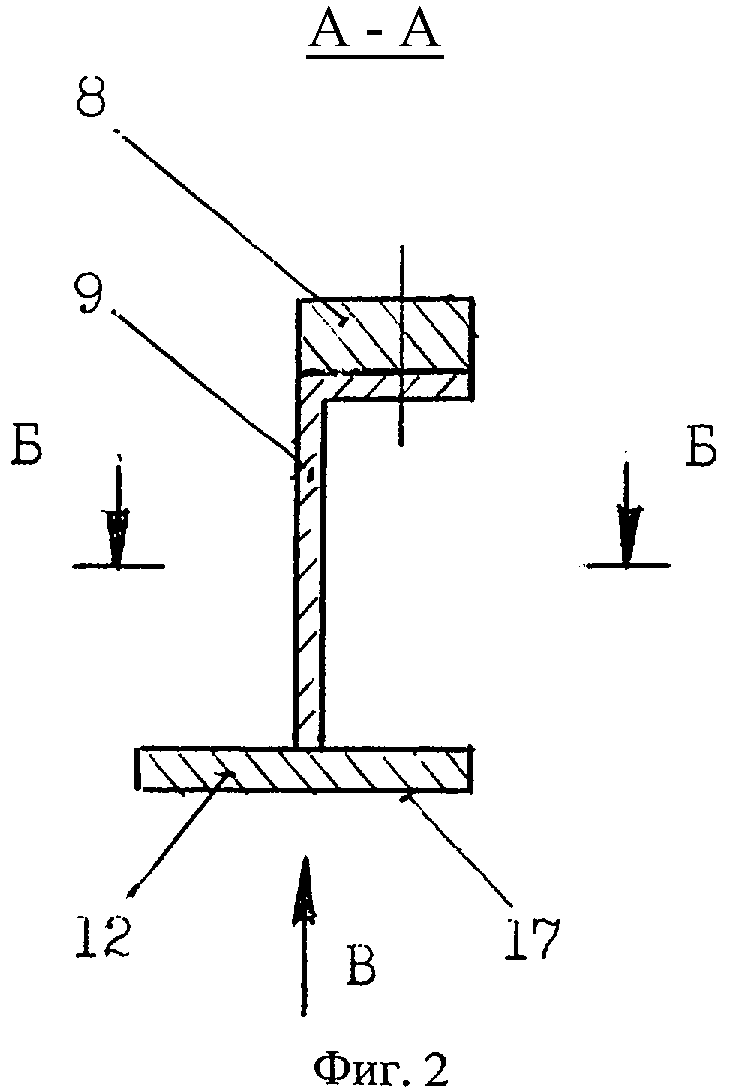

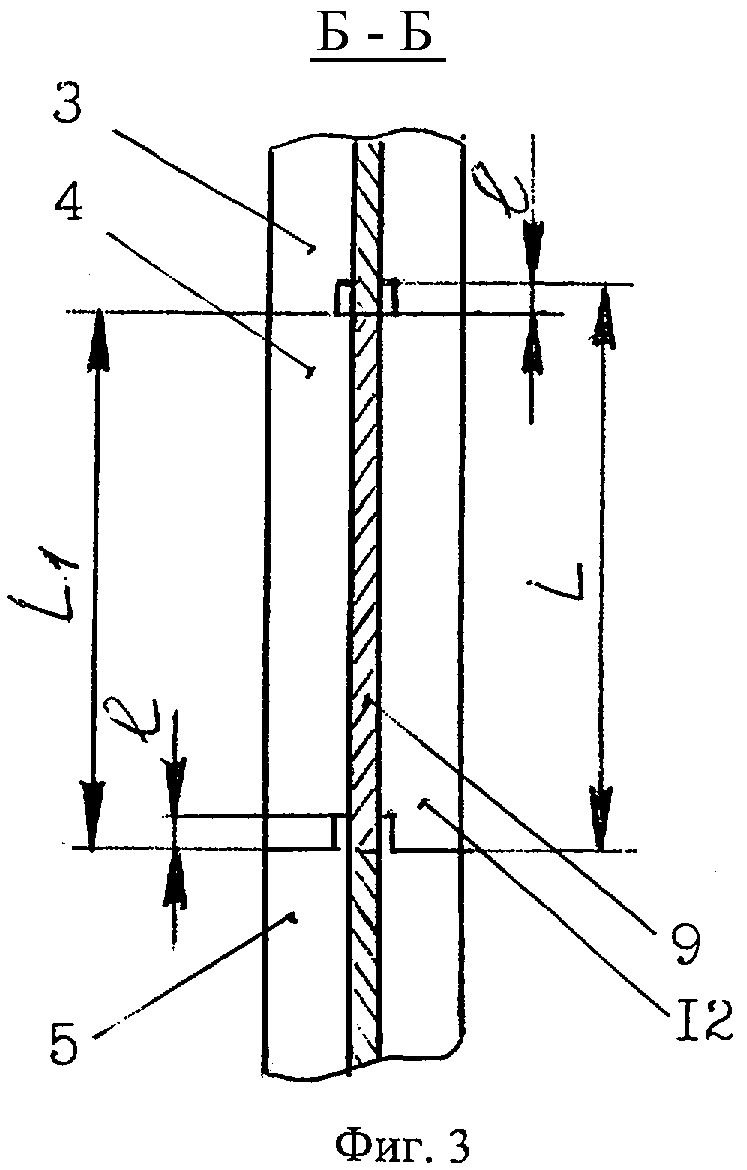

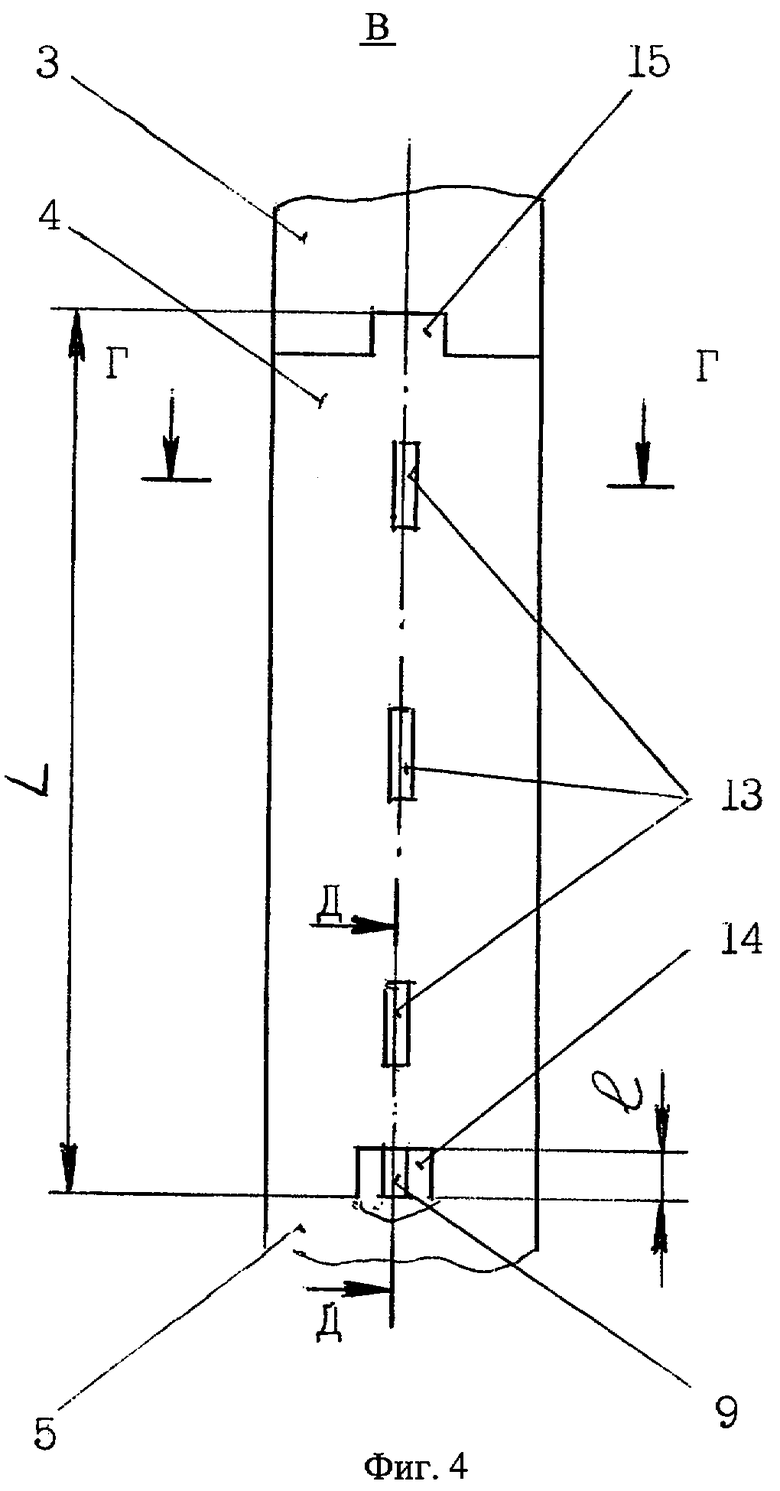

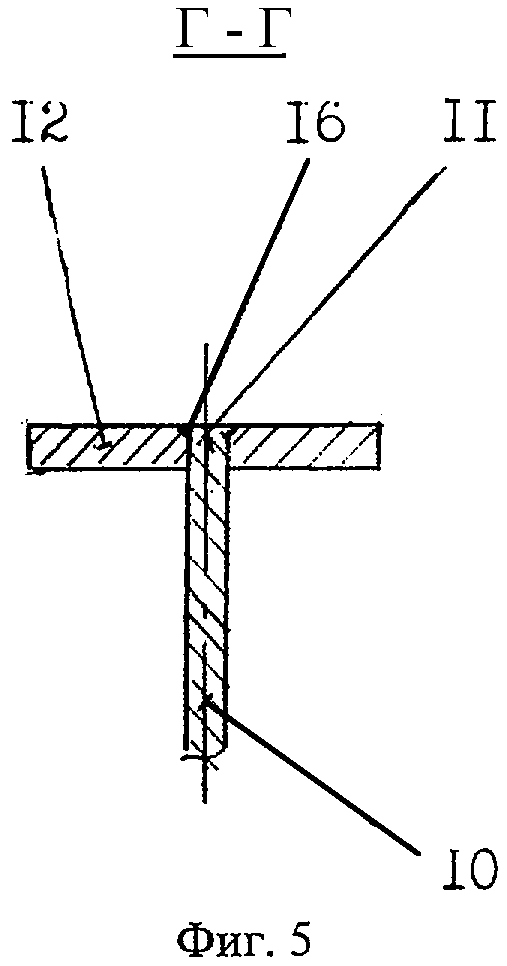

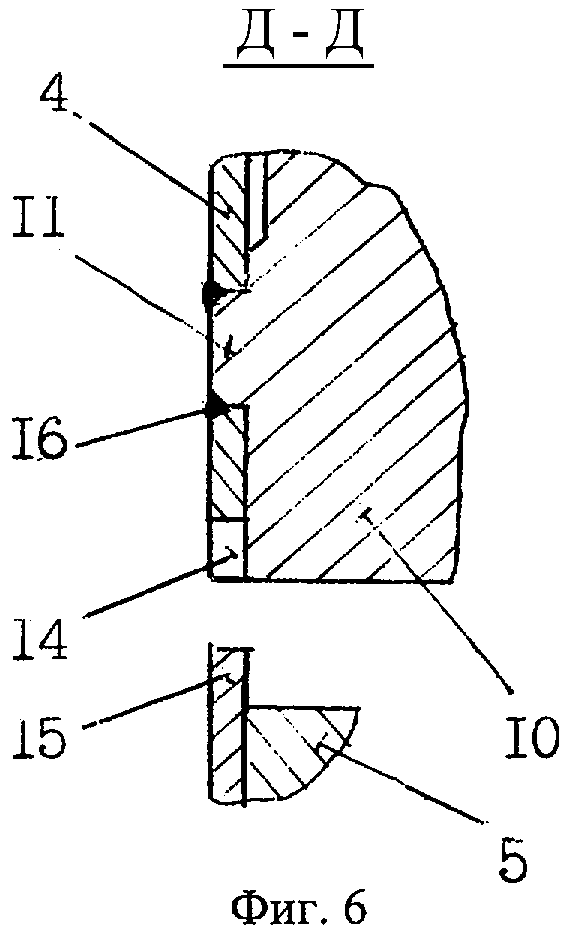

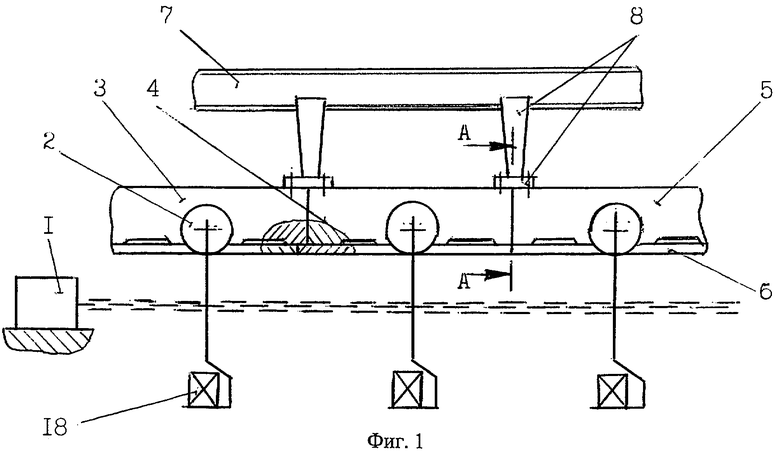

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид заявляемого устройства, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - сечение Б-Б на фиг.2, на фиг.4 - вид В на фиг.2, на фиг.5 - сечение Г-Г на фиг.4, на фиг.6 - сечение Д-Д на фиг.4 в положении перед стыковкой секций подвесного пути конвейера между собой.

Подвесной конвейер содержит тяговый элемент с приводом 1, каретку 2, соединенные между собой секции 3, 4, 5 подвесного пути 6, и силовую балку 7 с элементами 8 жесткого крепления к ней подвесного пути 6. Вместо силовой балки 7 для крепления подвесного пути 6 могут быть использованы форменные конструкции или другие силовые элементы здания, в котором устанавливается конвейер. Каждая секция 3, 4, 5 подвесного пути 6 представляет собой сварную конструкцию, которая включает тонкостенный гнутый Г-образный профиль 9, на вертикальной стенке 10 которого сделаны выступы 11, и основание 12 в виде листовой полосы со сквозными пазами 13, соответствующими по размерам выступам 11. На концах основания 12 с одной стороны сделаны вырезы 14, а с другой - соответствующие им по размерам l шипы 15. Длина основания L секции превышает длину L1 ее профиля на величину глубины выреза l, а профиль 9 смещен в сторону выреза 14 и перекрывает его. Шипы 15 основания одной секции 4 (5) входят в вырезы 14 основания другой секции 3 (4), образуя совместно с элементами крепления 8 подвесного пути 6 замок жесткой стыковки секций 3, 4, 5. Раскрой материала, из которого изготавливаются секции подвесного пути 6, в том числе выполнение выступов 11, пазов 13, вырезов 14 и шипов 15 на стадии изготовления секций 3, 4, 5 подвесного пути 6 конвейера производится c использованием шаблонов на лазерной установке. Соединение Г-образного профиля 7 и основания 12 между собой производится сваркой 16, выполненной со стороны подошвы 17 основания 12 в зоне сквозных пазов 13. Монтаж конвейера в здании производится с помощью универсального инструмента без использования сварки, что существенно снижает трудоемкость сборки на месте и выполнения пусконаладочных работ.

Работает конвейер следующим образом. При подаче команды «Пуск» с пульта управления (не показан) привод 1 перемещает каретку 2 по подкрановому пути 6, обеспечивая транспортирование грузов 18. Остановка конвейера производится по команде «Стоп» по команде с пульта управления.

Изготовление подвесного конвейера в соответствии с изобретением позволяет за счет использования тонкостенного материала для изготовления профиля 7 и основания 12 снизить вес конструкции, упростить технологию монтажа, сократить материальные затраты и стоимость конвейера.

В настоящее время изготовлен и испытан с положительными результатами опытный образец предложенного подвесного конвейера, предназначенного для автоматической линии переработки птицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОЙКА ПОВОРОТНАЯ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2213043C2 |

| Вагон для пакетированных грузов | 1988 |

|

SU1684200A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| ПРОДОЛЬНАЯ БАЛКА ШПИНТОННОЙ РАМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375224C2 |

| Рама ленточного конвейера | 1988 |

|

SU1671557A1 |

| Силовой тренажер | 1990 |

|

SU1780777A1 |

| Став ленточного конвейера | 1973 |

|

SU695908A1 |

| ОБТЕКАТЕЛЬ АНТЕННЫ САМОЛЁТА | 2012 |

|

RU2498928C1 |

| Устройство для тренировки | 1990 |

|

SU1747098A1 |

Изобретение относится к устройствам подвесных конвейеров. Конвейер содержит тяговый элемент с приводом, каретку, подвесной путь в виде секций из фасонных гнутых профилей и силовую балку с элементами жесткого крепления к ней подвесного пути. Каждая секция подвесного пути выполнена в виде сварной конструкции, включающей тонкостенный гнутый Г-образный профиль, на вертикальной стенке которого сделаны выступы, и основание в виде полосы со сквозными пазами, соответствующими по размерам выступам. На концах основания с одной стороны сделаны вырезы, а с другой - соответствующие им по размерам шипы. Длина основания секции превышает длину ее профиля на величину глубины выреза. Профиль смещен в сторону выреза, перекрывает его и закреплен на основании сваркой, выполненной со стороны его подошвы в зоне сквозных пазов. Шипы основания одной секции входят в вырезы основания другой секции, образуя совместно с элементами крепления подвесного пути замок жесткой стыковки секций. Достигается упрощение конструкции, технологии изготовления и сборки конвейера, уменьшение массы и сокращение затрат на изготовление. 6 ил.

Подвесной конвейер, содержащий тяговый элемент с приводом, каретку, подвесной путь в виде секций из фасонных гнутых профилей и силовую балку с элементами жесткого крепления к ней подвесного пути, отличающийся тем, что каждая секция подвесного пути выполнена в виде сварной конструкции, включающей тонкостенный гнутый Г-образный профиль, на вертикальной стенке которого сделаны выступы, и основание в виде полосы со сквозными пазами, соответствующими по размерам выступам, при этом на концах основания с одной стороны сделаны вырезы, а с другой - соответствующие им по размерам шипы, причем длина основания секции превышает длину ее профиля на величину глубины выреза, а сам профиль смещен в сторону выреза, перекрывает его и закреплен на основании сваркой, выполненной со стороны его подошвы в зоне сквозных пазов, при этом шипы основания одной секции входят в вырезы основания другой секции, образуя совместно с элементами крепления подвесного пути замок жесткой стыковки секций.

| ПОДВЕСНОЙ КОНВЕЙЕР | 0 |

|

SU239121A1 |

| ПОДВЕСНОЙ ГРУЗОНЕСУЩИЙ КОНВЕЙЕР | 0 |

|

SU267486A1 |

| ES 8700200 A1, 01.01.1987 | |||

| Устройство магнитной записи | 1979 |

|

SU1278958A2 |

Авторы

Даты

2008-02-27—Публикация

2006-02-26—Подача