Данное изобретение относится к коллектору для электрической машины, содержащему выполненное из формовочной массы несущее тело и множество установленных на нем равномерно вокруг оси коллектора металлических проводящих сегментов с расположенными на них соединительными элементами, причем между каждыми двумя соседними проводящими сегментами имеется воздушный изолирующий зазор. Изобретение также относится к способу изготовления такого коллектора.

Известны две принципиально разные конструкции коллекторов описанного выше типа, а именно барабанные коллекторы и плоские коллекторы. Рабочая щеточная поверхность в барабанных коллекторах представляет собой цилиндрическую поверхность, расположенную вокруг оси коллектора, а в плоских коллекторах щеточная рабочая поверхность лежит в плоскости, перпендикулярной к оси коллектора. Соответственно несущее тело, выполненное в барабанных коллекторах, как правило в виде втулки, служит для фиксации металлических проводящих сегментов в их заданном положении, даже при изменяющихся условиях эксплуатации, для изоляции отдельных проводящих сегментов друг от друга и для закрепления коллектора на валу ротора электрической машины, причем осуществляется также изоляция проводящих сегментов по отношению к валу ротора. С учетом указанных функций несущее тело в общем случае выполнено из изолирующей формовочной массы, преимущественно на основе фенольной смолы. Эту формовочную массу, называемую иногда прессовочной массой или прессовочным материалом, нагнетают в соответствующую формовочную полость пресс-формы, окружая анкерные части проводящих сегментов, так что эти анкерные части оказываются жестко заделаны в полученное несущее тело.

При изготовлении коллекторов обеих конструкций могут использоваться либо отдельные предварительно изготовленные проводящие сегменты, либо проводящие заготовки, включающие проводящие сегменты. Во втором случае проводящую заготовку после экструзии несущего тела разделяют на отдельные изолированные друг относительно друга проводящие сегменты путем разрезания или стачивания.

Известны коллекторы, в которых несущее тело не состоит из формовочной массы или, во всяком случае, состоит не из одной формовочной массы. Так, в ЕР 0325353 В1 и DE 19642138 А1 описан предварительный монтаж отдельных проводящих сегментов барабанного коллектора на предварительно изготовленной монтажной корзине из пластмассы, которую в дальнейшем путем экструзии окружают формовочной массой с образованием остальной интегральной составной части коллектора. Согласно DE 3714098 А1 несущее тело имеет ступичную часть в форме втулки, которая может быть выполнена из металла или изолирующего материала, и тонкостенную изолирующую оболочку (рукав, намотанную пленку и т.п.). Проводящие сегменты расположены вокруг несущего тела и прижаты к нему армирующими кольцами. Промежуточное пространство между проводящими сегментами может затем заполняться формовочной массой, но это не обязательно.

Известны также барабанные коллекторы без воздушных изолирующих зазоров между проводящими сегментами (см., например, US 1928325 А, US 3280354 А и US 3864821 А). Согласно US 1928325 А между двумя соседними проводящими сегментами могут быть предусмотрены расположенные снаружи в радиальном направлении и примыкающие к щеточной рабочей поверхности изоляторы, выполненные из другого материала, чем экструдированное из формовочной массы несущее тело. Таким образом, в этих коллекторах экструдированное из формовочной массы несущее тело не заполняет полностью промежуточное пространство между каждыми двумя соседними проводящими сегментами. Напротив, после удаления коллектора из пресс-формы в наружную в радиальном направлении область промежуточного пространства между каждыми двумя соседними проводящими сегментами, которая примыкает к щеточной рабочей поверхности и которая во время экструзии несущего тела была занята выступами пресс-формы и потому не была заполнена формовочной массой, вставляют в осевом направлении предварительно изготовленные изолирующие профили.

Большое число конструктивных решений, которые предлагались для типовых коллекторов, свидетельствует о большой потребности в коллекторах этой конструкции, пригодных с практической точки зрения, а также о том, что существует множество проблем, которые до сих пор не были решены приемлемым образом.

Это связано в том числе и с тем, что в известных типовых коллекторах различные требования отчасти конкурируют друг с другом. К ним относятся в особенности соответствующие применению монтажные размеры, высокий коэффициент полезного действия, главным образом при большой силе тока, низкие затраты на изготовление, а также высокая надежность и срок службы коллектора. Выполнение несущего тела зависит именно от учета двух последних критериев, так как в коллекторах, несущее тело которых выполнено из традиционных формовочных масс на основе фенольных смол, в равной мере страдают коэффициент полезного действия и надежность и срок службы из-за способствующего возникновению тока утечки обугливания, в частности, открытой поверхности несущего тела между проводящими сегментами в области воздушных изолирующих зазоров. С другой стороны, коллекторы, в которых несущее тело выполнено из формовочной массы, имеющей сравнительно большое сопротивление току утечки, имеют неприемлемый срок службы, так как в этом случае несущее тело имеет сравнительно низкую стабильность размеров, и щеточная рабочая поверхность при работе, главным образом, при повышенных температурах, в барабанных коллекторах может стать некруглой (смещение пластин, эксцентричность, и т.д.), а в плоских коллекторах - неплоской.

Изобретение направлено на создание коллектора описанного выше типа, который может быть изготовлен сравнительно экономично и к тому же при сохранении высокой надежности и большого срока службы имеет высокий коэффициент полезного действия, в частности, при большой силе тока.

Согласно изобретению поставленная задача решена посредством того, что несущее тело имеет две области, выполненные из разных формовочных масс и прижатые друг к другу с геометрическим замыканием, а именно основную часть несущего тела и покрытие для защиты от тока утечки, которое имеет открытые в радиальном направлении наружу, нагруженные током утечки изолирующие поверхности, расположено между проводящими сегментами и состоит из первой формовочной массы, имеющей большее сопротивление току утечки, чем вторая формовочная масса основной части несущего тела. Таким образом, существенным отличием изобретения является выполнение несущего тела из двух разных формовочных масс, имеющих разные свойства, причем покрытие для защиты от тока утечки, имеющее открытые в радиальном направлении наружу, нагруженные током утечки изолирующие поверхности, обладает более высоким сопротивлением току утечки, чем остальная область формовочной массы, образующая основную часть несущего тела. Особое преимущество коллектора, выполненного согласно изобретению, состоит в его очень высоком коэффициенте полезного действия при высокой надежности, и эти качества не приводят к необоснованным затратам на изготовление. Так как при реализации данного изобретения могут быть изготовлены коллекторы, несущее тело в которых является чрезвычайно стабильным в отношении размеров, то даже при экстремальных условиях эксплуатации не возникает заметного нарушения круглости или плоскостности рабочей щеточной поверхности, к тому же опасность снижения коэффициента полезного действия или выхода коллектора из строя из-за тока утечки сведена к минимуму. В связи с этим особенно выгодным оказывается то обстоятельство, что в коллекторах согласно изобретению все три поверхности, которые в известных коллекторах подвержены току утечки, а именно изолирующие поверхности между проводящими сегментами, в области лаковой изоляции, соседней с соединительными элементами, и в области торцевой стороны, противоположной соединительным элементам, эффективно защищены от обугливания.

Хотя данное изобретение особенно пригодно для реализации в барабанных коллекторах, оно в принципе может использоваться и в плоских коллекторах. Поэтому, хотя в дальнейшем изобретение поясняется на примере барабанных коллекторов, оно не ограничено этими коллекторами.

Согласно первому предпочтительному варианту изобретения формовочная масса предназначенного для защиты от тока утечки покрытия выполнена на основе сложного полиэфира, меламин-формальдегида, эпоксидной смолы, аллилового эфира или другой обладающей сопротивлением току утечки смолы, комбинации нескольких указанных смол или комбинации по меньшей мере одной из этих смол с фенольной смолой. В этом случае можно достичь примерно вдвое большего сопротивления току утечки на подверженных ему поверхностях несущего тела по сравнению с несущим телом, изготовленным полностью из фенольной смолы. Между тем основная часть несущего тела имеет лучшие механические свойства, в частности лучшую теплостойкость и стабильность формы, чем покрытие для защиты от тока утечки, и предпочтительно состоит из формовочной массы на основе фенольной смолы или содержащей фенольную смолу. Чтобы оптимизировать коллектор в отношении указанных выше важных для практики характеристик, достаточно, чтобы покрытие для защиты от тока утечки имело сравнительно малую радиальную толщину, которая в коллекторах обычных размеров может составлять, например, от 0,5 до 3 мм.

Согласно другому предпочтительному варианту изобретения наибольшая измеренная в окружном направлении ширина отдельных областей покрытия для защиты от тока утечки больше, чем ширина воздушных изолирующих зазоров между соседними проводящими сегментами. Ширина отдельных областей указанного покрытия может возрастать в радиальном направлении снаружи внутрь, причем стороны отдельных областей этого покрытия прилегают по всей их толщине с геометрическим замыканием к двум соседним проводящим сегментам. Это способствует стабильности размеров и надежной фиксации покрытия для защиты от тока утечки и тем самым увеличению срока службы коллектора, особенно если согласно следующему предпочтительному варианту изобретения проводящие сегменты имеют направленные радиально внутрь анкерные части, закрепленные как в покрытии для защиты от тока утечки, так и в основной части несущего тела.

Целесообразно, чтобы покрытие для защиты от тока утечки имело обращенные наружу и проходящие на часть толщины пазы, которые выровнены относительно соответствующих воздушных изолирующих зазоров и продолжают их в радиальном направлении внутрь. В этом случае достигается особенно хорошая защита коллектора от повреждений, вызванных током утечки.

Согласно еще одному предпочтительному варианту изобретения покрытие для защиты от тока утечки и основная часть несущего тела прилегают друг к другу по общим граничным поверхностям. Эти граничные поверхности могут быть неровными, с рельефной структурой, благодаря чему достигается сцепление предназначенного для защиты от тока утечки покрытия с основной частью несущего тела с геометрическим замыканием. С другой стороны, граничные поверхности могут быть ровными. В этом плане имеет значение способ, по которому изготавливается коллектор согласно изобретению, как будет более подробно показано ниже.

В коллекторах согласно изобретению обращенные радиально наружу изолирующие поверхности отдельных областей покрытия для защиты от тока утечки, особенно вблизи соединительных элементов, могут иметь выступ, ориентированный в направлении на щеточную рабочую поверхность.

Способ изготовления коллектора согласно изобретению включает следующие этапы: помещение металлических проводящих сегментов в пресс-форму; заливку первой формовочной массы, имеющей сравнительно большое сопротивление току утечки, в промежуточные пространства, расположенные между соседними проводящими сегментами и ограниченные в радиальном направлении внутри соответствующими ребрами первой внутренней пресс-формы; удаление первой внутренней пресс-формы; установку второй внутренней пресс-формы, определяющей контур формируемого несущего тела; нагнетание второй, сравнительно теплостойкой и сохраняющей форму формовочной массы в пресс-форму, причем обе формовочные массы вследствие давления и теплоты второй формовочной массы полимеризуются и отверждаются. Особенное преимущество этого способа состоит в том, что для формовочной массы требуется только один процесс нагнетания, так как первая формовочная масса может быть залита в указанные выше промежуточные пространства не под давлением и поэтому требуется только одна форма для нагнетания несущего тела. Во время заливки первая формовочная масса предпочтительно имеет пастообразную консистенцию и поэтому она, с одной стороны, после удаления первой внутренней пресс-формы не будет вытекать из пресс-формы, а с другой стороны, может тем не менее деформироваться второй формовочной массой, нагнетаемой в форму под давлением. Особенно целесообразно, если первая формовочная масса выполнена на основе термореактивных пластмасс и к моменту нагнетания второй формовочной массы еще не отвердела; в результате первая формовочная масса при нагнетании второй формовочной массы деформируется и прилегает к проводящим сегментам с геометрическим замыканием. Первая формовочная масса может быть выполнена на основе полиэфира, меламин-формальдегида, эпоксидной смолы, аллилового эфира или других обладающих сопротивлением току утечки смол или комбинации этих смол.

В рамках описанного выше способа изготовления проводящие сегменты могут сначала представлять собой часть монолитной проводящей заготовки и их можно отделить друг от друга, например путем распила или стачивания перемычек, соединяющих эти сегменты между собой, лишь после выемки несущего тела из формы. В этом случае промежуточные пространства, в которые заливается первая формовочная масса, служащая для образования покрытия для защиты от тока утечки, могут быть ограничены в радиальном направлении снаружи перемычками проводящей заготовки. Равным образом в описанном способе могут использоваться отдельные предварительно изготовленные проводящие сегменты, которые известным способом вставлены в монтажную корзину. В этом случае особенно предпочтительно, если упомянутые промежуточные пространства ограничены в радиальном направлении снаружи распорными планками, которые являются частью монтажной корзины.

Альтернативный способ изготовления коллектора согласно изобретению включает следующие этапы: помещение металлических проводящих сегментов в первую пресс-форму; нагнетание одной из двух формовочных масс в соответствующую полость первой пресс-формы; отверждение формовочной массы, введенной нагнетанием; выемку промежуточного изделия, содержащего проводящие сегменты и отвержденную формовочную массу, из первой пресс-формы и помещение его во вторую пресс-форму; нагнетание другой формовочной массы в соответствующую полость второй пресс-формы; отверждение формовочной массы, введенной на втором этапе нагнетания. Преимущество этого способа состоит в том, что можно использовать обладающие сопротивлением току утечки первые формовочные массы, которые к моменту их переработки являются сравнительно жидкотекучими. Для формирования предназначенного для защиты от тока утечки покрытия можно также использовать обладающие сопротивлением току утечки термопластичные формовочные массы, что не всегда возможно в описанном выше первом варианте способа.

Разумеется, поскольку обе формовочные массы, образующие несущее тело, нагнетаются отдельно, требуются две соответствующие формы.

Следует отметить, что данное изобретение может также использоваться в коллекторах с армирующими кольцами и в коллекторах без армирующих колец. Хотя представленное ниже описание относится лишь к коллекторам без армирующих колец, это не ограничивает настоящего изобретения.

В дальнейшем изобретение поясняется подробным описанием двух предпочтительных вариантов выполнения барабанного коллектора со ссылками на чертежи, на которых

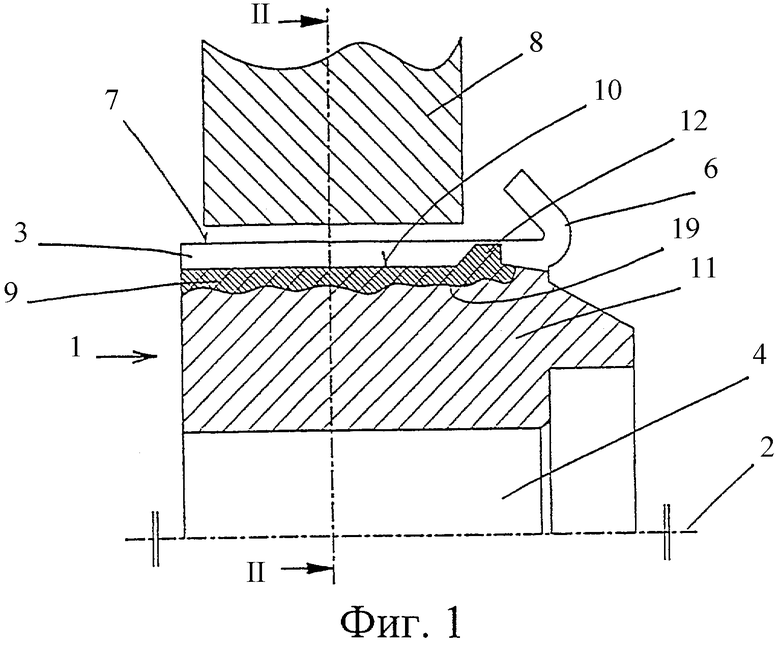

фиг.1 изображает осевой разрез барабанного коллектора согласно первому варианту выполнения,

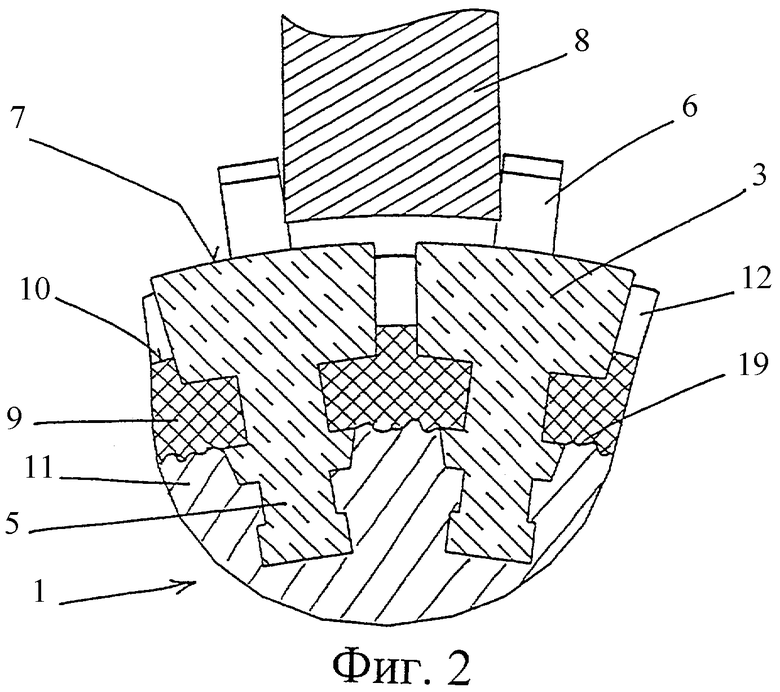

фиг.2 - поперечное сечение по линии II-II барабанного коллектора, показанного на фиг.1, в увеличенном масштабе,

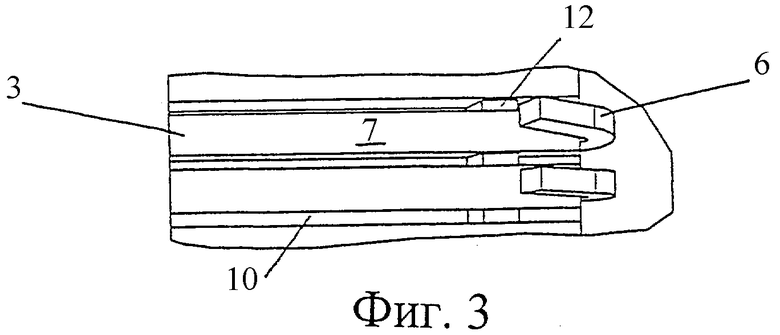

фиг.3 - фрагмент барабанного коллектора, показанного на фиг.1 и 2, на виде сбоку,

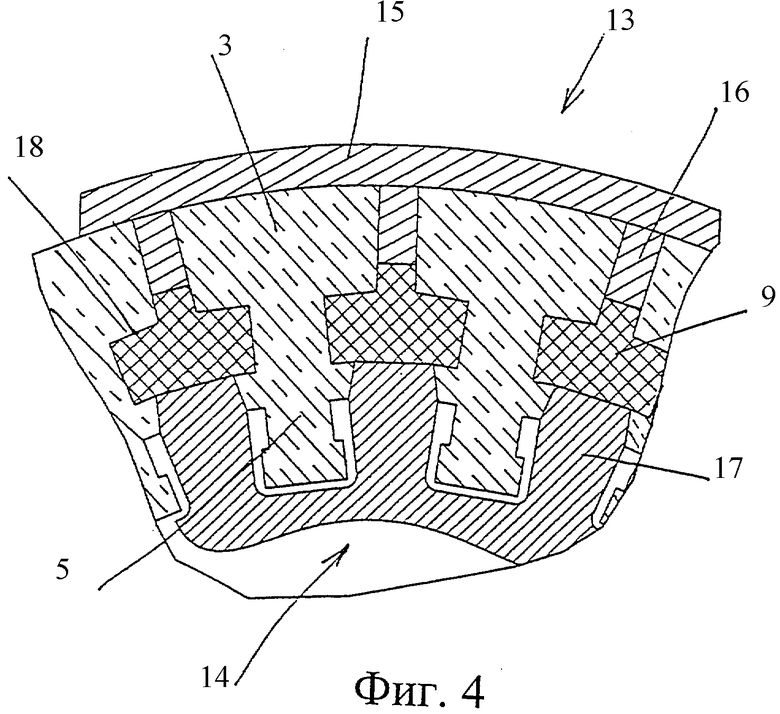

фиг.4 - поперечное сечение пресс-формы, используемой для изготовления барабанного коллектора, показанного на фиг.1-3, во время одного промежуточного этапа его изготовления и

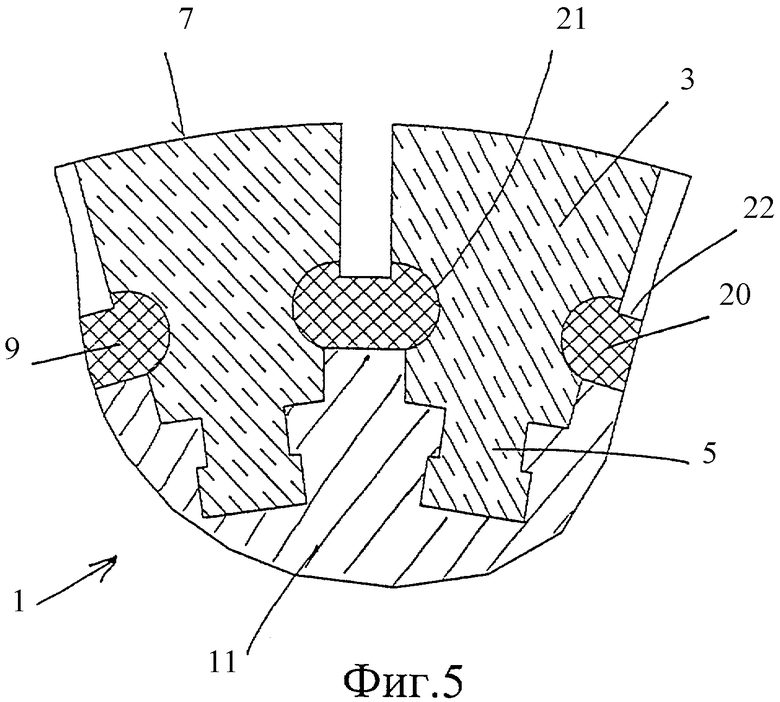

фиг.5 - поперечное сечение барабанного коллектора согласно второму варианту выполнения.

Основными элементами барабанного коллектора, изображенного на фиг.1-3, являются несущее тело 1, выполненное из формовочной массы, и проводящие сегменты 3, расположенные равномерно вокруг оси 2 коллектора. Между каждыми двумя соседними проводящими сегментами 3 имеется воздушный изолирующий зазор. Несущее тело 1 имеет концентричное с осью 2 отверстие 4 для установки коллектора на валу ротора.

Анкерные части 5, расположенные на проводящих сегментах 3 с внутренней в радиальном направлении стороны, заделаны в формовочную массу несущего тела 1, что обеспечивает надежное крепление проводящих сегментов даже при большом числе оборотов, несмотря на действующие центробежные силы. На концах проводящих сегментах 3 предусмотрены соединительные элементы в виде соединительных шин 6, которые служат для присоединения известным образом проводов обмотки к коллектору. Соединительные элементы альтернативно могут быть выполнены не как соединительные шины, а, например, в виде прорезей или контактного венца для пайки. Расположенные на цилиндрической поверхности радиальные наружные поверхности 7 проводящих сегментов 3 образуют щеточные рабочие поверхности 8.

Выполненный, как описано выше, коллектор, изображенный на фиг.1-3, соответствует достаточно известному уровню техники, так что дальнейших пояснений к сказанному не требуется.

Несущее тело 1 выполнено из двух разных формовочных масс, имеющих разные свойства, и содержит покрытие 9, предназначенное для защиты от тока утечки, и основную часть 11, занимающую остальную часть несущего тела 1. Отдельные области покрытия 9 для защиты от тока утечки, расположенные между проводящими сегментами 3, имеют открытую в радиальном направлении наружу изолирующую поверхность 10. Согласно изобретению покрытие 9 для защиты оттока утечки, имеющее сравнительно малую радиальную толщину, обладает более высоким сопротивлением току утечки, чем основная часть 11 несущего тела. В представленном варианте выполнения это достигается в результате того, что основная часть 11 несущего тела состоит из формовочной массы, содержащей фенольную смолу, а покрытие 9 состоит из формовочной массы, содержащей полиэфирную смолу, меламиновую смолу и/или эпоксидную смолу. При таком сочетании материалов основная часть 11 несущего тела имеет лучшие механические свойства, в частности, более высокую теплостойкость, чем покрытие 9 для защиты от тока утечки.

Направленные радиально внутрь анкерные части 5 проводящих сегментов 3 закреплены посредством соответствующей заделки в формовочную массу покрытия 9 для защиты от тока утечки и в формовочную массу основной части 11 несущего тела.

Обращенные радиально наружу изолирующие поверхности 10 покрытия 9 для защиты от тока утечки, смещенные внутрь относительно щеточной рабочей поверхности, имеют вблизи соединительных шин 6 направленные наружу выступы 12.

На фиг.4 показан этап способа изготовления представленного на фиг.1-3 барабанного коллектора, на котором начинается образование покрытия 9 для защиты от тока утечки, состоящего из формовочной массы, имеющей сравнительно большое сопротивление току утечки. Используется сборная пресс-форма, включающая наружную пресс-форму 13 и первую внутреннюю пресс-форму 14. Наружная пресс-форма 13, в свою очередь, включает оболочку 15, к внутренней поверхности которой прилегают распорные планки 16 монтажной корзины, задающие расстояние между каждыми двумя соседними проводящими сегментами 3 и определяющие тем самым размеры образованных впоследствии воздушных изолирующих зазоров барабанного коллектора. Первая внутренняя пресс-форма 14 имеет направленные радиально наружу ребра 17, боковые уплотнительные поверхности которых граничат с анкерными частями 5 двух соседних друг с другом проводящих сегментов 3. Таким образом, каждые два соседних проводящих сегмента 3 и расположенные между ними распорные планки 16 и ребра 17 ограничивают промежуточное пространство 18, которое может быть заполнено первой, обладающей сопротивлением току утечки, формовочной массой для образования соответствующей отдельной области покрытия 9 для защиты оттока утечки, как показано на фиг.4.

После удаления первой внутренней пресс-формы 14 используется вторая внутренняя пресс-форма (не показана), формующая полость которой задает контур изготавливаемого несущего тела. В эту формующую полость нагнетается формовочная масса, сравнительно хорошо сохраняющая форму, в количестве, которое требуется для образования основной части 11 несущего тела. При соответствующем давлении и температуре первая формовочная масса прочно и с геометрическим замыканием пристает к проводящим сегментам 3. При этом между основной частью 11 несущего тела и покрытием 9 для защиты от тока утечки образуется показанная на фиг.1 и 2 неровная граничная поверхность 19 с рельефной структурой, по которой две формовочные массы сцепляются друг с другом с геометрическим замыканием. Благодаря теплу, внесенному второй формовочной массой, происходит полимеризация и отверждение также и первой формовочной массы.

На фиг.5 показано изготовление барабанного коллектора (имеющего другие конструктивные детали) согласно изобретению альтернативным способом. На первом этапе с помощью первой пресс-формы изготавливают основную часть 11 несущего тела путем нагнетания под давлением сохраняющей форму формовочной массы в соответствующую формующую полость этой пресс-формы. После отверждения основной части 11 несущего тела полученное промежуточное изделие помещают во вторую пресс-форму, в которой путем нагнетания второй, обладающей сопротивлением току утечки, формовочной массы в соответствующую формующую полость образуются отдельные области 20 покрытия 9 для защиты от тока утечки, и образование несущего тела 1 завершается. Отдельные области 20 покрытия 9 входят с обеих сторон в соответствующие выемки 21 проводящих сегментов 3. Отдельные области 20 покрытия 9 для защиты от тока утечки имеют на своих изолирующих поверхностях 10 пазы 22, которые выровнены относительно соответствующих воздушных зазоров и продолжают их в радиальном направлении внутрь.

Очевидно, что в описанном выше способе изготовления можно два технологических этапа проводить в обратной последовательности.

Также очевидно, что показанный на фиг.5 коллектор может быть изготовлен с использованием первого варианта способа, а второй вариант способа пригоден также для изготовления коллектора согласно фиг.1-3, если не считать специфического выполнения граничной поверхности 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2340993C2 |

| БАРАБАННЫЙ КОЛЛЕКТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2309513C2 |

| ПЛОСКИЙ КОЛЛЕКТОР | 2004 |

|

RU2343609C2 |

| БАРАБАННЫЙ КОЛЛЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2289181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЛЕКТОРА И ПРОВОДЯЩАЯ ЗАГОТОВКА ДЛЯ ПЛОСКОГО КОЛЛЕКТОРА | 2005 |

|

RU2361339C2 |

| Ротор динамоэлектрической машины | 2014 |

|

RU2648256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА И КОЛЛЕКТОР | 2005 |

|

RU2361341C2 |

| КОМПОНОВОЧНЫЙ БЛОК КОЛПАЧКА УНИФИЦИРОВАННОГО ТИПА, СОДЕРЖАЩИЙ ПЛАТУ ЗАЩИТНОЙ СХЕМЫ, И ВТОРИЧНЫЙ АККУМУЛЯТОР, СОДЕРЖАЩИЙ ЕГО | 2005 |

|

RU2335043C2 |

| КАБЕЛЬ-ТРОС С ФУНКЦИЕЙ ПЕРЕДАЧИ ЭЛЕКТРОЭНЕРГИИ ДЛЯ ВЕТРОЭЛЕКТРОСТАНЦИИ ВОЗДУШНОГО БАЗИРОВАНИЯ | 2015 |

|

RU2693571C2 |

| ГЕНЕРАТОР ЭЛЕКТРОДИНАМИЧЕСКОГО ПОЛЯ | 2001 |

|

RU2268542C2 |

Изобретение относится к области электротехники, а именно - к коллекторам для электрических машин. Сущность изобретения состоит в том, что в коллекторе, содержащем несущее тело (1) из формовочного материала и множество металлических проводящих сегментов (3), расположенных на нем равномерно вокруг оси (2) коллектора и имеющих соединительные элементы, согласно данному изобретению несущее тело (1) имеет две области, выполненные из разных формовочных материалов и прижатые друг к другу с геометрическим замыканием, а именно основную часть (11) несущего элемента и покрытие (9) для защиты от тока утечки. Это покрытие (9), имеющее открытые в радиальном направлении наружу изолирующие поверхности (10), нагруженные током утечки, расположено между проводящими сегментами (3) и состоит из первого формовочного материала, который имеет большее сопротивление току утечки, чем второй формовочный материал основной части (11) несущего тела. Изобретение также раскрывает два варианта способа изготовления предложенного коллектора. Технический результат, достигаемый при использовании изобретения, состоит в повышении коэффициента полезного действия, в частности при большой силе тока, и в обеспечении экономичности коллектора при сохранении его высокой надежности и продолжительности срока службы. 3 н. и 18 з.п. ф-лы, 5 ил.

помещение металлических проводящих сегментов (3) в пресс-форму;

заливку первой формовочной массы, имеющей сравнительно большое сопротивление току утечки, в промежуточные пространства (18), расположенные между соседними проводящими сегментами (3) и ограниченные в радиальном направлении изнутри соответствующими ребрами (17) первой внутренней пресс-формы (14);

удаление первой внутренней пресс-формы (14);

установку второй внутренней пресс-формы, определяющей контур формируемого несущего тела (1);

нагнетание второй сравнительно теплостойкой и сохраняющей форму формовочной массы в пресс-форму, причем обе формовочные массы вследствие давления и теплоты второй формовочной массы полимеризуются и отверждаются;

удаление коллектора из пресс-формы.

помещение металлических проводящих сегментов (3) в первую пресс-форму;

нагнетание одной из двух формовочных масс в соответствующую полость первой пресс-формы;

отверждение формовочной массы, введенной нагнетанием;

выемку промежуточного изделия, содержащего проводящие сегменты (3) и отвержденную формовочную массу, из первой пресс-формы и помещение этого промежуточного изделия во вторую пресс-форму;

нагнетание другой формовочной массы в соответствующую полость второй пресс-формы;

отверждение формовочной массы, введенной нагнетанием на втором этапе нагнетания;

удаление коллектора из пресс-формы.

| US 1928325 А, 26.09.1933 | |||

| Коллектор электрической машины | 1988 |

|

SU1686548A1 |

| Коллектор электрической машины | 1982 |

|

SU1083269A1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Коллектор электрической машины | 1982 |

|

SU1065939A1 |

| СПОСОБ ФОРМОВКИ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2042240C1 |

| US 3293694 А, 27.12.1966 | |||

| US 3280354 А, 18.10.1966 | |||

| US 3864821 А, 11.02.1975 | |||

| US 4456846 А, 26.06.1984 | |||

| Подающее устройство стана холодной прокатки труб | 1974 |

|

SU501787A1 |

| US 3140414 А, 07.07.1964 | |||

| US 1845115 А, 16.02.1932. | |||

Авторы

Даты

2008-03-27—Публикация

2003-10-27—Подача