Глубокая доочистка углеводородного сырья от примесей серы, азота, смолистых и других нежелательных соединений осуществляется путем адсорбции примесей твердым поглотителем - ад сорбентом [Общий курс процессов и аппаратов химической технологии, под ред. В.Г.Айнштейна, М.: Логос, 2002, книга 2, стр.1157]. Адсорбентами являются высокопористые твердые вещества в виде зерен размером от долей миллиметра до нескольких миллиметров. Благодаря развитой пористости адсорбенты могут поглощать адсорбат в количествах, соизмеримых с их собственной массой. В качестве сырья для получения адсорбентов широко используют алюмосиликаты природного происхождения - глины [Р.В.Алексеева, М.М.Куваева, Л.К.Харитонова «Адсорбенты на основе природных глин для очистки углеводородов», тем. Обзор ЦНИИТЭнефтехим, 1978]. Сюда относятся бентониты различного происхождения (месторождений), палыгорскиты, бокситы, монтмориллониты, всевозможные их варианты и сочетания. Природное сырье привлекает своей доступностью, однако оно заведомо неоднородно; оно требует проведения стадии обогащения и, как правило, химического модифицирования путем обработки растворами кислот (серной) или солей (например, сульфата алюминия) для подстраховки адсорбционных свойств на требуемом уровне [А.В.Минибаев, P.P.Загидуллин «Адсорбент на основе глины, активированный сульфатом алюминия с установки ВЖС». Нефтепереработка и нефтехимия, научно-технические достижения и передовой опыт, М. 1993, №3, с.10-13]. Возможность регулирования свойств адсорбента из природного сырья весьма ограничена.

Грануляция глин для получения необходимого гранулометрического состава адсорбента с применением распылительной сушки рентабельна только при производительности в объеме тысяч тонн.

При развитии каталитических процессов на синтетическом алюмосиликатном катализаторе (формованном и/или порошкообразном) появились попытки использовать отходы производства (крошка) в качестве сырья для получения адсорбента [А.Д.Гончаренко, А.С.Леонтьев, А.Н.Переверзев и др. «Современное состояние процессов очистки парафинов», тем. Обзор ЦНИИТЭнефтехим, 1978, стр.42]. Нужную фракцию адсорбента получают отсевом из крошки. Потребность в этом адсорбенте значительно превосходит его ресурс.

Было организовано специальное производство мелкосферического алюмосиликатного адсорбента при совместном производстве с цеолитсодержащим катализатором крекинга [Технологический регламент ВПО «Союзнефтеоргсинтез», 1981]. Однако эксплутационные качества этого адсорбента низкие.

Получение адсорбента смешением кристаллических алюмосиликатов со связующим, содержащим по меньшей мере 80 мас.% цеолитизируемой глины, и формование с последующей сушкой и прокаливанием [заявка RU 2001125937/12 от 2000.02.16] или оксидом алюминия в γ-форме [заявка RU №97104027/04 от 1995.06.07] позволило расширить диапазон свойств адсорбентов. Однако способы производства адсорбентов по этим техническим решениям сложны и громоздки; они рентабельны только при весьма больших объемах производства.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является способ получения адсорбента, содержащего молекулярные сита, путем экструзии смеси молекулярных сит со связующим, которое выбирают из глин, кремнеземов, силикатов, оксидов циркония, оксидов титана и фосфатов алюминия, причем связующее составляет до 50 вес.% от веса композиции [заявка RU 2005133484/15 от 03.03.2004].

Недостатками адсорбентов по этому техническому решению является их низкая адсорбционная способность при очистке нефтяных масел вследствие низкой кислотности используемых молекулярных сит и низкая стабильность обесцвечивающей способности нефтяных масел, а также низкая механическая устойчивость гранул, вследствие чего осложняется процесс отделения очищенного масла от остатков адсорбента.

Недостатком известного способа получения адсорбента является также применение в качестве связующего материалов существенно другой природы, а также необходимость введения молекулярных сит до 50 вес.%, что и приводит к низкой механической устойчивости гранул.

Целью предлагаемого технического решения является получение адсорбента с высокой адсорбционной способностью при очистке нефтяных масел, высокой стабильностью его обесцвечивающей способности и высокой механической устойчивостью гранул.

Поставленная цель достигается способом получения адсорбента алюмосиликатного для очистки углеводородов путем грануляции и модификации алюмосиликатов, отличающимся тем, что в качестве сырья используют синтетический алюмосиликат, включающий компонент с каркасной структурой - предпочтительно цеолит типа Y в катион-декатионированной форме, грануляцию проводят предпочтительно на аппаратах с ударно-истирающей нагрузкой, а модификацию проводят предпочтительно перед грануляцией.

Отличительной особенностью предлагаемого технического решения является использование в качестве сырья синтетического алюмосиликата, включающего кристаллический компонент с каркасной структурой - предпочтительно цеолит типа Y в катион-декатионированной форме; грануляцию проводят на аппаратах с ударно-истирающей нагрузкой, а модификацию проводят перед грануляцией.

Качественный и количественный состав сырья, набор и последовательность приемов приготовления адсорбента по предлагаемому техническому решению позволяют получить адсорбент для очистки углеводородов с повышенными характеристиками: адсорбционной способностью по толуолу, обесцвечивающей способностью по маслу, стабильностью обесцвечивающей способности и механической устойчивостью. Таким образом, предлагаемое техническое решение обладает признаком «существенные отличия».

Применение совокупности предлагаемых приемов для получения адсорбента не известно, т.е. предлагаемое техническое решение обладает признаком «новизна».

Предлагаемый способ получения адсорбента алюмосиликатного для очистки углеводородов реализуется следующим образом.

Сырьем является синтетический алюмосиликат, включающий кристаллический компонент с каркасной структурой, полученный в соответствии с техническими решениями по пат. РФ №№2229932, 2221644, 2221645, 2229933, 2233309, 2285562, 2287370.

Характеристики сырья представлены в табл.1.

Алюмосиликатное синтетическое сырье с размером частиц до 7,0 мм и насыпной плотностью от 0,6 до 0,9 кг/дм3, содержащее цеолит типа фожазит с силикатным модулем SiO2/Al2О3 от 4,5 до 10,0, имеющее остаточное содержание Na2O от 0,3 до 0,5 мас.% и содержание оксидов редкоземельных элементов от 1,8 до 2,1 мас.%, предварительно рассевают на фракции: менее 0,3 мм(отход); 0,3 мм - 1,5 мм (первая целевая фракция); 1,5 мм - 3,0 мм (вторая целевая фракция); 3,0 мм - 5,0 мм (третья целевая фракция); выше 5,0 мм (остаток). Набор фракций при предварительном рассеве зависит от требований заказчика.

В зависимости от материального баланса процесса рассева и требований заказчика к размеру частиц адсорбента отделяют необходимую целевую фракцию (или фракции), а остаток обрабатывают модификатором и направляют на грануляцию на ударно-дисковую мельницу или другой аппарат, где происходит измельчение материала под действием нагрузок предпочтительно ударного типа. Измельченный материал рассевают с выделением целевых фракций; остаток с размером частиц, превышающим размер частиц целевой фракции, возвращают на измельчение.

Ниже приведены примеры реализации предлагаемого технического решения, которыми оно иллюстрируется, но не исчерпывается.

Пример 1.

1000 г синтетического алюмосиликата, содержащего 10 мас.% цеолита типа фожазит с силикатным модулем SiO2/Al2О3=8,9, с насыпной плотностью 0,81 кг/дм3, с содержанием 0,43 мас.% Na2O и 1,8 мас.% оксидов РЗЭ, рассеяли на фракции:

Наличие в сырье цеолита типа фожазит с каркасной структурой создает в адсорбенте набор сильных центров адсорбции, доступных для углеводородов с большой молекулярной массой, характерных для нефтяных масел. Измельчение сырья на аппаратах с нагрузкой на материал предпочтительно ударного типа дает возможность увеличить доступность центров адсорбции цеолита, не закрывая их продуктами помола путем истирания. Сырье перед измельчением обрабатывают водой или водяным раствором поверхностно-активного вещества для повышения эффективности процесса измельчения.

В качестве целевых фракций отделены фракция №1 и фракция №3, а также отход (менее 0,3 мм).

Оставшийся материал (фракция 1,5-3,0 мм и более 5,0 мм) обработали водой (рН 6,0) и пропустили через устройство типа дезинтегратор, где произошло измельчение под действием нагрузок ударного типа. Измельченный материал рассеяли на фракции, как указано выше. Получено

Целевые фракции после предварительного рассева и после измельчения проанализированы раздельно, затем после смешения по показателям:

- адсорбционная способность (статическая) по толуолу;

- обесцвечивающая способность по маслу в стационарном слое;

- термическая стабильность.

Адсорбционную способность по толуолу выражают в % относительно способности эталона, в качестве которого принят образец адсорбента фракционного состава 0,25-0,50 мм с насыпной плотностью 0,58-0,65 кг/дм3 и фиксированной адсорбционной способностью по толуолу.

Обесцвечивающую способность адсорбента по маслу в стационарном слое определяют по выходу масла с коэффициентом рефракции 1,4870-1,4875 и цветом не более 1.

Термическую стабильность адсорбента оценивают по его способности сохранять обесцвечивающую способность после прокаливания свежего адсорбента при температуре 825°С в течение 6 часов и выражают в процентах относительно эталона.

Механическую стабильность адсорбента оценивали по наличию частиц (мути) в обесцвеченном масле: +(муть) и - (нет мути).

По результатам анализа объема и качества целевых фракций получено (см. табл.1):

Состав сырья и набор целевых фракций приведены в табл.2.

Характеристика сырья.

плотность,

кг/дм3

мас.%

мас.%

мас.%

мас.%

Модуль

частиц, мм

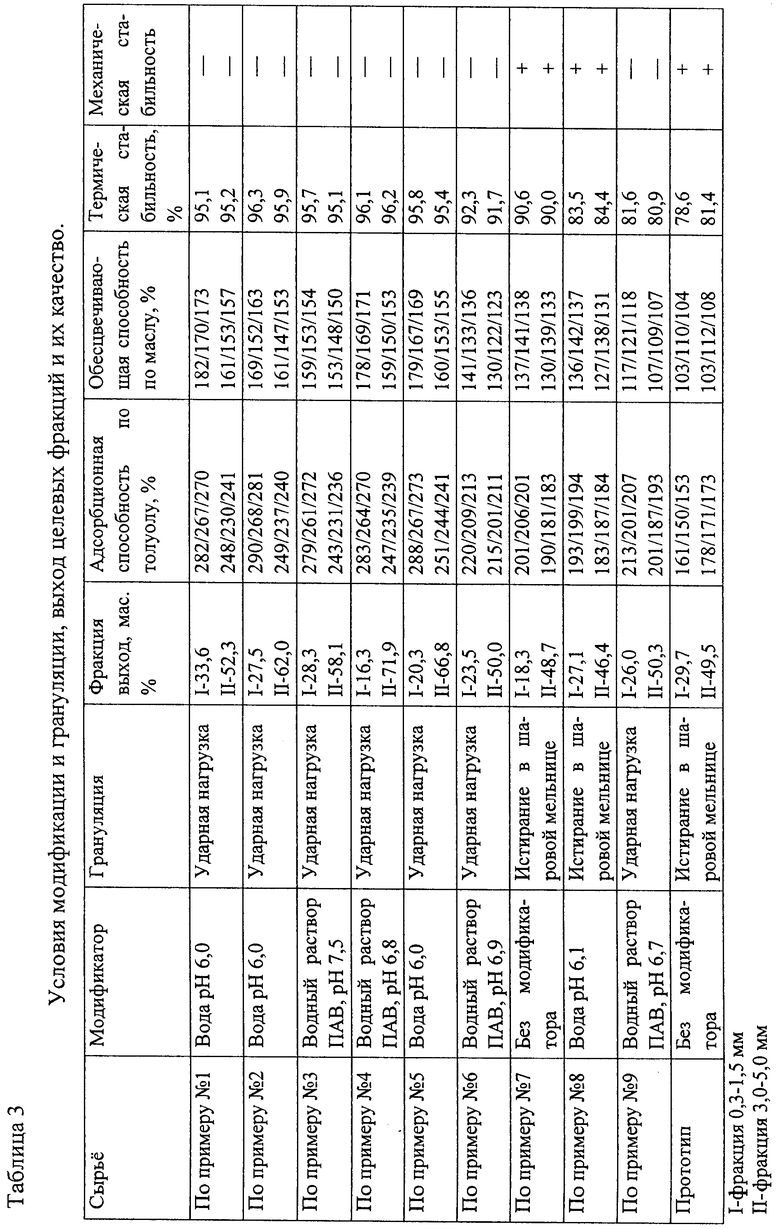

Условия получения и качество адсорбента приведены в таблице 3.

Анализ материалов табл.3 показал, что условия получения адсорбента в соответствии с предлагаемым техническим решением, включая сырье, условия грануляции и модификации, позволяют получить адсорбент (примеры 1-5) с адсорбционной способностью по толуолу в пределах 236÷281%, обесцвечивающей способностью по маслу в пределах 156÷173% и термической стабильностью 95,1-96,3%, что значительно превышает характеристики адсорбента по прототипу.

Выход за пределы заявляемого технического решения (примеры 6-9) приводит к нежелательному снижению количественных характеристик адсорбента.

Таким образом, предлагаемое техническое решение отвечает критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2013 |

|

RU2531351C1 |

| Способ приготовления модифицированного адсорбента | 2021 |

|

RU2768112C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ НЕФТЯНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ КОНДЕНСАТОРНОГО МАСЛА | 2014 |

|

RU2556861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ НА ОСНОВЕ 1,1-ФЕНИЛКСИЛИЛЭТАНА | 1992 |

|

RU2072344C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ ЖИДКИХ ДИЭЛЕКТРИКОВ | 1995 |

|

RU2120821C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ МОТОРНЫХ ТОПЛИВ | 2007 |

|

RU2342423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А | 2009 |

|

RU2425801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ A И X ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283278C1 |

Изобретение относится к области получения алюмосиликатных адсорбентов. Способ получения адсорбента для очистки масел состоит в грануляции и модификации синтетического алюмосиликата, содержащего цеолит типа Y в катион-декатионированной форме с содержанием редкоземельных элементов. Грануляцию проводят на аппаратах с ударной нагрузкой, что способствует вскрытию дополнительных сильных центров адсорбции и ведет к повышению качества адсорбента. 1 з.п. ф-лы, 3 табл.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обессеривания легких углеводородов | 1979 |

|

SU857230A1 |

| Цеолитный адсорбент | 1987 |

|

SU1558870A1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ МОНО-, ДИ- ИЛИ ПОЛИСУЛЬФИДОВ ИЛИ ИХ СМЕСЕЙ | 1989 |

|

RU2021327C1 |

| Способ очистки углеводородного сырья от моно-, ди- или полисульфидов или их смесей | 1991 |

|

SU1839675A3 |

| Козлов Н.С | |||

| и др | |||

| Ультрастабильные цеолиты | |||

| - Минск: Наука и техника, 1979, с.18-21, 98-105. | |||

Авторы

Даты

2008-08-20—Публикация

2007-04-12—Подача