Изобретение относится к области химии производных переходных металлов, конкретно к способам получения карбоксилатов переходных металлов. Карбоксилаты переходных металлов применяют в качестве основы катализаторов различных химических процессов, при получении металлсодержащих полимеров, при получении керамических материалов и покрытий, красителей, пигментов, в качестве присадок к индустриальным маслам и другим смазочным материалам.

Карбоксилаты циркония используются, в частности, в качестве основы катализаторов олигомеризации этилена в высшие линейные альфа-олефины (ЛАО) [1] А.С. СССР 1042701, C08F 10/02 от 19.07.1978; Б.И. 1983. №35 [2] Заявка Италии 2449879.

Эта область применения потребляет карбоксилаты циркония высочайшей степени чистоты, так как побочные примеси, включая воду, карбоновые кислоты и их соли, ингибируют процесс олигомеризации этилена в ЛАО и снижают его технико-экономические показатели.

В научной литературе [3] Блюменталь Ц.Б. Химия циркония. М. ИЛ. 1963, [4] Mehrotra R.С. et al. // Metal Carboxylates. L.Academ. Pres. 1983, описано много способов получения карбоксилатов с использованием различных соединений циркония, в частности взаимодействие кислот с алкоксидами или гидридами циркония, реакция тетрабензилциркония с диоксидом углерода, действие ангидридов карбоновых кислот с хлорзамещенными металлоорганическими производными циркония:

Zr(OR)4+4RCOOH→Zr(OCOR)4+4ROH

(C2H5)2ZrH2+RCOOH→С5Н5Zr(OCOR)3

Zr(CH2C6H5)4+CO2→(С6Н5СН2)x(ОСОСН2С6Н5)y

Такие способы характеризуются сложным технологическим оформлением и в большинстве случаев не позволяют получать высокочистые карбоксилаты циркония заданного строения, которые необходимы для использования в качестве основы катализаторов олигомеризации этилена в линейные альфа-олефины.

Во всех этих способах используются труднодоступные и дорогостоящие соединения циркония.

Близким к предлагаемому способу по техническому решению и достигаемым результатам является способ [5] Пат. США 4730067, МКИ С07F 7/00, [6] Ю.С.Матвеев, А.В.Кучин, Е.У.Ипатова, Т.Н.Марченко, Т.Г.Коровина, Л.Ю.Назарова. Синтез карбоксилатов циркония. Сыктывкар. 1995. 28 С. (Научные доклады / Коми научный центр УрО РАН; вып.353), согласно которому карбоксилаты циркония получают реакцией солей циркония (в частности, OZr(SO3ОН)2) с карбоновой кислотой в водно-щелочном растворе при определенном значении рН. Реакцию проводят путем смешения двух заранее подготовленных растворов реагентов при температурах 40-98°С. Заданное значение рН поддерживают путем прибавления в реакционную среду карбонатов аммония или щелочных металлов. Образующиеся карбоксилаты циркония из реакционной смеси выделяют экстракцией ароматическим и/или алифатическим углеводородным растворителем, а затем подвергают десольватации и вакуумной сушке. При осуществлении этого способа очень важно соблюдение всех параметров процесса, т.к. отклонение от заданного режима приводит к осаждению гидроксиоксидов циркония и снижению выхода целевого продукта. Однако этот способ позволяет получать в основном производные цирконила (Zr=O) и не позволяет получать тетракарбоксилаты циркония (RCOO)4Zr.

Наиболее близким к предлагаемому способу по техническому решению и достигаемым результатам является способ, согласно которому карбоксилаты циркония получают реакциями циркония или его производных с карбоновыми кислотами или с их производными [3] Блюменталь Ц.Б. Химия циркония. М. ИЛ. 1963, [4] Mehrotra R.С. et al. // Metal Carboxylates. L.Academ. Pres. 1983. Наиболее широко используется способ получения карбоксилатов циркония взаимодействием четыреххлористого циркония с карбоновой кислотой в среде органического растворителя при кипячении [7] J.Ludvig, D.Schwarz. Inorg. Chem. 1970. V.9. P.607-611 (прототип).

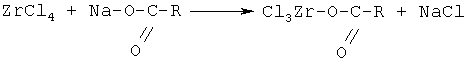

Взаимодействие указанных реагентов протекает при повышенных температурах (100-150°C) ступенчато в соответствии со следующей схемой:

ZrCl4+HOCOR⇔RCOOZrCl3+HCl

RCOOZrCl3+HOCOR⇔(RCOO)2ZrCl2+HCl

(RCOO)2ZrCl2+HOCOR⇔(RCOO)3ZrCl+HCl

(RCOO)3ZrCl+HOCOR⇔(RCOO)4Zr+HCl

Этот способ мы рассматриваем в качестве прототипа, так как в нем так же, как и в разработанном нами способе, в качестве реагентов используются соли циркония (в том числе тетрахлорид циркония) и соединения, содержащие карбоксильный радикал RCOO.

Выбранный способ-прототип также имеет целый ряд существенных недостатков: низкая скорость и большая длительность реакции (10 и более часов); выделение хлористого водорода, который приводит к коррозии оборудования; обратимость реакции, требующая удаления хлористого водорода и последующего его химического связывания; сложность выделения целевых продуктов из реакционной смеси, особенно в случае высококипящих кислот, сложность технологического оформления процесса. Для устранения некоторых недостатков этого способа реакции четыреххлористого циркония с карбоновыми кислотами проводят в присутствии пиридина или аммиака [3] Блюменталь Ц.Б. Химия циркония. М. ИЛ. 1963, [4] Mehrotra R.С. et al. // Metal Carboxylates. L.Academ. Pres. 1983.

Однако улучшенный способ также имеет существенный недостаток, заключающийся в том, что образующиеся карбоксилаты циркония загрязнены соответственно пиридинийгидрохлоридом или хлористым аммонием.

Задачей предлагаемого изобретения является получение карбоксилатов циркония, сокращение длительности, повышение селективности и упрощение технологического оформления процесса, обеспечение возможности получения высокочистых карбоксилатов циркония желаемого состава и строения, устранение выделения больших количеств коррозионно-активного хлористого водорода.

Поставленная задача решается тем, что карбоксилаты циркония получают взаимодействием четыреххлористого циркония с производными карбоновых кислот в твердой фазе при их механической активации и дальнейшей экстракцией образовавшегося карбоксилата циркония органическим растворителем. Последующее выделение карбоксилата циркония из раствора в органическом растворителе производят известными приемами. При получении тетракарбоксилатов циркония сокращение длительности процесса может быть достигнуто термической обработкой реакционной смеси после непродолжительной механической активации.

В разработанном способе в качестве производных карбоновых кислот используют щелочные соли алифатических, циклоалифатических, ненасыщенных или ароматических карбоновых кислот RCOOM, где М=Li, Na, К.

Мольное соотношение между щелочными солями карбоновых кислот (RCOOM) и четыреххлористым цирконием ((RCOOM/ZrCl4)=m) варьируют в пределах 1<m<4.5, где m - целое или дробное число. При целочисленных значениях m=1, 2, 3 получаются индивидуальные карбоксилаты циркония, содержащие одну, две, или три карбоксилатные группы соответственно. В случае дробных значений "m" получаются смеси карбоксилатов циркония. При m≥4 получаются полностью замещенные индивидуальные карбоксилаты циркония, содержащие четыре карбоксилатные группы. Избыток щелочной соли карбоновой кислоты используется для более быстрого достижения полноты реакции замещения.

В качестве щелочных солей карбоновых кислот используют литиевые, натриевые или калиевые соли линейных или разветвленных алифатических кислот общей формулы RCOOH, где R - это CnH2n+1 при n=0-16 циклогексанкарбоновой, а также акриловой, метакриловой, олеиновой, линолевой, линоленовой, пропаргиловой, бензойной, коричной и фенилуксусной ненасыщенных или ароматических карбоновых кислот соответственно.

Наиболее предпочтительными являются щелочные соли таких карбоновых кислот, применение которых в синтезе обеспечивает получение карбоксилатов циркония, растворимых в среде алифатических и ароматических растворителей, например в гептане или толуоле. К предпочтительным щелочным солям карбоновых кислот относятся, в частности, натриевые соли 2-метилпропановой (изомасляной), 2,2-диметилпропановой, 2-этилгексановой, стеариновой, циклогексанкарбоновой, метакриловой, олеиновой и бензойной кислот. Получаемые на их основе карбоксилаты циркония растворимы в н-гептане и/или толуоле, легко выделяются из продуктов реакции при их получении и образуют наиболее активные катализаторы олигомеризации этилена в ЛАО. С другой стороны, замена щелочных солей упоминавшихся монокарбоновых кислот на щелочные или щелочноземельные соли моно-, би- или поли- (в том числе полимерных) карбоновых или сульфокислот, а также на соли галоидсодержащих карбоновых кислот (трихлоруксусной, трифторуксусной, пентафторбензойной и т.п.) позволяет еще больше расширить возможности способа.

Механическую активацию смеси четыреххлористого циркония с безводной щелочной солью карбоновой кислоты в твердой фазе осуществляют на механическом вибраторе с частотой 5-50 Гц и амплитудой 5-20 мм в реакторе из нержавеющей стали с использованием в качестве активирующей насадки стальных шаров диаметром 5-15 мм, при температурах 10-40°С в течение 15-180 минут при соотношении массы активирующей насадки к массе полезной загрузки в пределах (50-150):1.

Под механической активацией смеси реагентов подразумевается подвод энергии к частицам реагентов. В результате механического воздействия в определенных областях твердого вещества создается поле напряжений. Релаксация поля напряжений может происходить несколькими путями: дроблением частиц реагентов с образованием новой высокоактивной поверхности, перемешиванием («сплавлением») твердых веществ, образованием различного рода дефектов в микрокристаллах, эмиссией электронов при раскалывании кристаллов, выделением тепла, возбуждением и разрывом некоторых связей, инициированием и распространением химических реакций в твердой фазе. В контрольных опытах установлено, что смешение порошка четыреххлористого циркония с порошками безводных щелочных солей карбоновых кислот в вибросмесителе без стальных шаров и даже последующая термообработка полученной таким образом смеси при температурах 50-150°С в течение 60 минут не приводят к протеканию химической реакции с образованием карбоксилатов циркония. В указанных условиях термическая реакция невозможна из-за отсутствия подвижности атомов или молекул. Это значит, что механоактивация смеси указанных реагентов является лимитирующей стадией.

Эксперименты показывают, что все параметры стадии механической активации реагентов являются критично экстремальными. В частности, механоактивация смеси упомянутых реагентов при прочих неизменных параметрах и условиях процесса эффективно обеспечивается только стальными шарами, диаметр которых превышает 2 мм. С другой стороны, увеличение диаметра шаров более 15 мм приводит к снижению селективности процесса из-за механодеструкции исходного сырья и образующихся карбоксилатов циркония. Аналогичное воздействие оказывает варьирование частоты, амплитуды и продолжительности функционирования вибромельницы.

Установлено, что для случая цилиндрического реактора из нержавеющей стали объемом 200 см3 оптимальные результаты получаются при загрузке в реактор от 2 до 5 г реагентов и при соотношении полезная загрузка/активирующая насадка ˜ 1/50-1/150 (около 200-300 г стальных шаров диаметром 12 мм) с использованием эксцентрикового вибратора с частотой 5-50 Гц и амплитудой 5-20 мм.

Механоактивацию можно представить как процесс прохождения системы через ряд последовательных стадий: смешения, диспергирование, сплавление, реорганизация атомной структуры, возбуждение трансляционной подвижности атомов и перемещение их относительно друг друга. Все эти стадии способствуют протеканию химического превращения. При этом химическая реакция происходит не по всей массе твердого вещества, а лишь в особых точках на контактах частиц реагентов различной природы там, где возникает, а затем релаксирует поле напряжений.

Число контактов между частицами реагирующих веществ возрастает во времени вследствие диспергирования.

Факт протекания реакций, завершающихся образованием продукта с количественным выходом, указывает на возможность глубокого (на молекулярном или кластерном уровне) перемешивания компонента в зонах динамического контакта частиц реагентов. Механическая обработка смеси порошкообразных реагентов, видимо, устраняет кинетический запрет на перенос массы и он осуществляется на поверхности контакта, в приповерхностном слое и даже в объеме. В частности, смесь твердых ZrCl4 и щелочных солей карбоновых кислот в результате механической активации приобретает способность к исчерпывающему химическому взаимодействию в твердой фазе, которое приводит к образованию тетракарбоксилата циркония. Механическую активацию смеси четыреххлористого циркония с безводной щелочной солью карбоновой кислоты в твердой фазе проводят с использованием устройств для диспергирования твердых материалов энергонапряженностью 0,5-100 кВт/кг, которые обеспечивают скол, срез, сдвиг, разрыв или пластическое смещение фрагментов твердых частиц друг относительно друга. Для решения этой задачи пригодны вибрационные шаровые, бисерные, планетарные, ударные, истирающие (кофейные) мельницы, дезинтеграторы, смесители-экструдеры.

Установлено, что длительная (в течение 2-10 часов) механоактивация смеси четыреххлористого циркония с щелочной солью карбоновой кислоты обычно приводит к протеканию реакции и образованию карбоксилатов циркония с высоким (не менее 50 мас.% от теоретически возможного) выходом. Длительность механоактивации, обеспечивающая спонтанное (самопроизвольное) превращение исходных реагентов в продукты реакции, существенно зависит от природы исходных реагентов. Замечено, что чем выше совершенство кристаллов исходных реагентов, тем быстрее завершается стадия механоактивации и тем выше выход карбоксилатов циркония.

В случае несовершенных кристаллов по крайней мере одного из реагентов (например, ZrCl4 + олеат натрия) длительность механоактивации возрастает, а селективность процесса (определяемая отношением реального выхода к теоретически ожидаемому выходу карбоксилата циркония) снижается. Последнее обусловлено механо-деструкцией как исходных реагентов, так и получаемого карбоксилата циркония.

Для выяснения возможности предотвращения этих нежелательных процессов нами проведено термографическое исследование смесей четыреххлористого циркония с щелочными солями карбоновых кислот при различной длительности механической активации. Установлено, что на кривых дифференциального термического анализа смеси четыреххлористого циркония с пивалатом натрия (натриевая соль 2,2-диметилпропановой кислоты) (RCOONa/ZrCl4=4), механоактивированной в течение 15-60 минут, появляется новый экзотермический эффект при 130°С. В контрольных опытах установлено, что экзотермические эффекты на кривых дифференциального термического анализа исходных реагентов и конечных продуктов реакции отсутствуют. Из этого следует, что реакция ZrCl4 с NaOCOR сопровождается значительным экзотермическим эффектом. При увеличении длительности механоактивации смеси ZrCl4 с NaOCOR величина экзотермического эффекта в ходе последующей ее термообработки снижается практически до 0. После исчезновения экзотермического эффекта из реакционной смеси методом экстракции толуолом или хлороформом удалось с высоким выходом выделить тетракарбоксилат циркония.

В результате изучения характера влияния длительности механической активации смеси, влияния начальной температуры и длительности термической обработки предварительно механически активированной смеси на процесс твердофазного получения карбоксилатов циркония установлено, что термическую обработку механически активированной смеси можно проводить тепловым импульсом, который обеспечивает последующее автотермическое самораспространение химической реакции на всю реакционную смесь.

В зависимости от длительности механической активации инициируемая тепловым импульсом реакция между ZrCl4 и MOCOR может протекать в трех различных режимах. При времени активации смеси менее пяти минут автотермическое самораспространение химической реакции инициировать не удается: взаимодействие ZrCl4 и MOCOR протекает только вблизи зоны действия теплового импульса. При временах механо-активации смеси от 5 до 15 минут режим автотермического самораспространения химической реакции возможен, но неустойчив и плохо воспроизводим. При временах механоактивации 15-60 минут инициируемый тепловым импульсом режим автотермического самораспространения химической реакции устойчив и воспроизводим. В случае когда длительность механоактивации смеси велика (90-180 минут) и достаточна для того, чтобы химическая реакция в основном завершилась в результате механического воздействия, тепловой импульс, как и следовало ожидать, не инициирует автотермическое самораспространение химической реакции.

Совокупность полученных результатов свидетельствует о том, что после непродолжительной механической активации смеси твердофазная реакция ZrCl4 и щелочной соли карбоновой кислоты может быть инициирована тремя приемами: дальнейшим механическим воздействием, термической обработкой всей механоактивированной смеси либо нагреванием части механоактивированной смеси локальным тепловым импульсом.

Образовавшаяся реакционная смесь после завершения механотермического твердофазного синтеза содержит карбоксилат циркония, хлорид щелочного металла (LiCl, NaCl, KCl) и избыток непрореагировавшего исходного реагента и MOCOR.

Карбоксилат циркония из реакционной смеси выделяют экстракцией органическим легкокипящим растворителем (предельным или ароматическим углеводородом или их галоидпроизводными либо простыми эфирами).

Заявляемое техническое решение имеет ряд существенных отличий от прототипа: отличается составом исходных веществ, а также тем, что исходные реагенты вводят в реакцию не в виде раствора, а в виде индивидуальных веществ и реакцию проводят не в растворе, а в твердой фазе путем механотермической активации смеси реагентов. Образующиеся при этом карбоксилаты циркония выделяют из реакционной смеси по окончании процесса экстракцией органическим растворителем. Все эти отличия свидетельствуют о том, что предлагаемое техническое решение удовлетворяет критерию «новизна».

С другой стороны, предлагаемое техническое решение позволяет:

- значительно сократить длительность процесса;

- существенно повысить селективность и упростить технологическое оформление процесса;

- получать высокочистые карбоксилаты циркония желаемого состава и строения,

- устранить образование больших объемов коррозионно-активного хлористого водорода.

Эти особенности разработанного технического решения свидетельствуют о том, что оно соответствует критерию «положительный эффект».

Механическую активацию смеси порошков ZrCl4 и щелочной соли карбоновой кислоты проводили в стальном цилиндрическом реакторе из нержавеющей стали 1Х18Н9Т объемом 200 см3 с использованием вибрационной шаровой мельницы со сменным эксцентриковым устройством. Последнее позволяло изменять рабочую частоту встряхивания реактора от 5 до 50 Гц и амплитуду встряхивания от 5 до 20 мм при температуре окружающей среды (10-40°С) в течение заданного времени.

Обычно в реактор в инертной атмосфере загружали активирующую насадку в виде 150-300 г стальных шаров диаметром 5-15 мм, от 0.5 до 1 г четыреххлористого циркония и необходимое количество щелочной соли карбоновой кислоты, а затем реактор герметично закрывали.

В результате твердофазной механоактивации смеси ZrCl4 и щелочной соли карбоновой кислоты образуются порошки белого либо светло-серого цвета.

Карбоксилаты циркония из реакционных смесей выделяли экстракцией органическим растворителем. При получении тетракарбоксилатов циркония (RCOO)4Zr для сокращения длительности процесса реактор с механоактивированной смесью порошков ZrCl4 и щелочной соли карбоновой кислоты после непродолжительной механической активации подвергали кратковременной термической обработке (нагреву до 120-150°С).

Полученные продукты идентифицировали методами рентгенофазового анализа (РФА), дифференциального термического анализа (ДТА), инфракрасной спектроскопии (ИКС), элементного анализа и тестовыми опытами по олигомеризации этилена в ЛАО с использованием выделенных из реакционной смеси карбоксилатов циркония в качестве основы катализаторов олигомеризации этилена.

РФА проводили на приборе ДРОН-1,0 с CuKα-излучением, Ni-фильтром при скорости записи 10°/мин. Термограммы получали на приборе Derivatograph Q-1500 D фирмы «MOM». ИК-спектры записывали на приборах «Specord M82» или UR-20 в высушенном вазелиновом масле (капиллярный слой на окошках KBr).

Элементный анализ проводили следующим образом: щелочной металл определяли щелочной фотометрией, хлор - титрованием по Фольгарду, цирконий-титрованием с использованием «Арсеназо-Ш» по калибровочной кривой.

В дебаеграммах исходных порошков имеются линии, характеризующие ZrCl4 и щелочную соль карбоновой кислоты. После механоактивации на вибромельнице в течение 5-15 минут линии, характеризующие исходные реагенты в дибаеграммах, исчезают, появляется широкая полоса, соответствующая аморфизованным продуктам механоактивации реагентов. После завершения реакции на дифрактограммах интенсивность полосы, характеризующей аморфную фазу, существенно снижается, появляется ряд линий, соответствующих наличию хлоридов щелочных металлов LiCl, NaCl или KCl.

Сравнение ИК спектров исходных реагентов, механоактивированных смесей порошкообразных реагентов и выделенных продуктов реакции подтверждает факт полного расходования исходных реагентов и образование карбоксилатов циркония.

Изобретение подтверждается и поясняется (но не исчерпывается) следующими примерами.

Пример 1. Получение изомаслянокислого циркония.

В инертной атмосфере в реактор объемом 200 см3 загружают 1 г (4.29 ммоль) четыреххлористого циркония, 1.89 г (17.16 ммоль) изомаслянокислого натрия (мольное соотношение NaOCOизоC3Н7/ZrCl4=4.0) и активирующую насадку (40 стальных шариков диаметром 12 мм). Масса активирующей насадки 300 г. Соотношение насадка:полезная загрузка = 104:1. Реактор закрывают и подвергают вибрации с частотой 20 Гц и амплитудой 20 мм при температуре 20°С в течение 30 минут. После этого реактор нагревают до 150°С. При температурах 100-130°С наблюдался существенный саморазогрев реакционной массы в контрольной пробе.

Из реактора реакционную массу вместе с активирующей насадкой выгружают в экстрактор (трехгорлая плоскодонная толстостенная стеклянная колба объемом 1 л, оснащенная мешалкой в виде рамки). Туда же прибавляют 250 мл сухого толуола. Смесь перемешивают 30 минут, жидкость отделяют от шаров декантацией в емкость со стеклянным фильтром с размером пор менее 0.1 мм, фильтруют раствор в куб вакуумной колонки объемом 0.5 л и затем полностью отгоняют толуол. Из куба колонки извлекают твердый воскообразный продукт в количестве 1.64 г. Выход 87.2 мас.% от теоретически ожидаемого выхода Zr(ОСОС3Н7)4. В результате анализа найдено: содержание циркония 19.94 мас.% (вычислено - 20.75 мас.%). Содержание хлора 0.32 мас.%. Это соответствует смеси продуктов, содержащей 96.5 мас.% Zr(ОСОС3Н7)4 и 3.5 мас.% Zr(ОСОС3Н7)3Cl. В осадке на фильтре найдено 0.979 г NaCl (97.6 мас.% хлора в расчете на исходный ZrCl4).

Пример 2. В реактор объемом 200 см3 загружают 1 г (4.29 ммоль) четыреххлористого циркония и 2.13 г (17.15 ммоль) натриевой соли 2.2-диметилпропановой кислоты (мольное соотношение) NaOCOC4H9=4/0 и 40 стальных шариков диаметром 12 мм. Масса активирующей насадки 300 г.Соотношение насадка: полезная загрузка = 96:1. Реактор закрывают и подвергают вибрации с частотой 20 Гц и амплитудой 20 мм при температуре 20°С в течение 120 мин.

Из реактора реакционную массу вместе с шариками выгружают в экстрактор и карбоксилат циркония выделяют аналогично описанному в примере 1.

Выход 1.041 г (49.0 мас.% в расчете на Zr(OCOC4H9)4).

Содержание циркония в продукте - 18.17 мас.% (вычислено 18.38 мас.%). Содержание хлора в продукте - 0.18 мас.%.

Пример 3. В реактор объемом 200 см3 загружают 2.1 г (9 ммоль) четыреххлористого циркония, 2.85 г (36 ммоль) ацетата натрия и 30 стальных шариков диаметром 12 мм. Масса активирующей насадки 225 г. Соотношение насадка:полезная загрузка = 45:1. Реактор закрывают и подвергают вибрации с частотой 20 Гц и амплитудой 20 мм при температуре 20°С в течение 15 минут.

После этого реакционную массу из реактора вместе с шариками выгружают в стальной стакан объемом 250 мл, извлекают шарики из реакционной массы, часть реакционной массы (8.26 г) загружают в кварцевую пробирку с внутренним диаметром 4.5 мм, уплотняют стеклянной палочкой, пробирку закрывают прошлифованной стеклянной пробкой и нагревают донышко пробирки до 200°С (локальный тепловой импульс). Сразу же после этого наблюдается возникновение автотермического процесса - зона прогрева распространяется от нижнего нагретого конца пробирки до верхнего края реакционной смеси. При этом происходит разогрев заполненной смесью части пробирки до ˜95°С. Из пробирки реакционную массу выгружают в экстрактор, прибавляют к ней 100 мл диэтилового эфира, перемешивают 30 минут, загружают в две полиэтиленовые пробирки диаметром 5 см с пробками (сравнимые количества) и центрифугируют при центробежном ускорении, эквивалентном 1000 g.

После этого растворы ацетата циркония в диэтиловом эфире отделяют от осадков декантацией, объединяют, загружают в куб лабораторной перегонки объемом 250 мл и отгоняют диэтиловый эфир.

Из куба колонки извлекают 1.98 г ацетата циркония. Выход 88.5 мас.% в расчете на исходный ZrCl4. Содержание циркония в продукте 27.07 мас.% (вычислено 27.83 мас.%).

Содержание хлора в продукте 0.61 мас.%.

Пример 4. В реактор объемом 200 см3 загружают 0.26 г (1.11 ммоль) четыреххлористого циркония, 1.39 г (4.7 ммоль) пальмитата калия (мольное соотношение C15H31COOR/ZrCl4=4.0) и 30 стальных шариков диаметром 12 мм. Масса активирующей насадки 225 г. Соотношение насадка:полезная загрузка = 136:1. Реактор закрывают и подвергают вибрации с рабочей частотой 50 Гц и амплитудой 20 мм при температуре 20°С в течение 180 минут. После этого реактор нагревают до 150°С. Из продуктов реакции аналогично описанному в примере 1 экстракцией изопентаном выделено 1.06 г. пальмитата циркония (86 мас.% в расчете на исходный ZrCl4). Содержание циркония 8.07 мас.% (вычислено 8.191 мас.%). Содержание хлора - 0.2 мас.%..

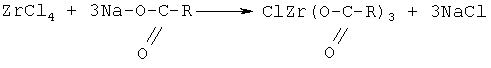

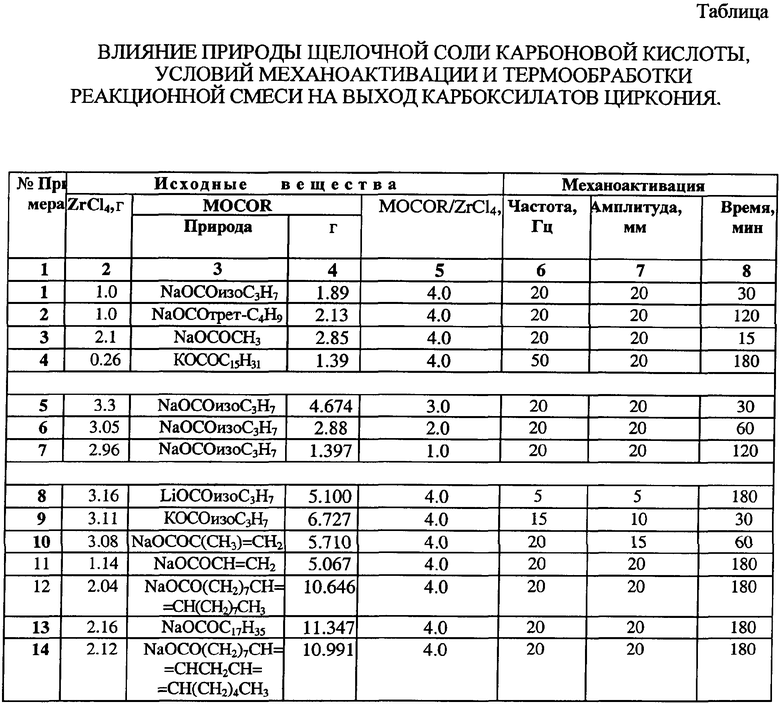

Примеры 5-14 демонстрируют влияние природы щелочной соли карбоновой кислоты, условий механоактивации и термообработки реакционной смеси на выход карбоксилатов циркония (таблица). Совокупность полученных результатов свидетельствует о том, что патентуемое изобретение позволяет повысить селективность и упростить технологическое оформление процесса получения карбоксилатов циркония, устранить выделение больших количеств коррозионно-активного хлористого водорода.

Описанные приемы и примеры (решения) демонстрируют, но не исчерпывают возможностей разработанного метода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формиата циркония | 2024 |

|

RU2835706C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ КАРБОКСИЛАТОВ ЦИРКОНИЯ | 2020 |

|

RU2750251C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА В ЛИНЕЙНЫЕ АЛЬФА-ОЛЕФИНЫ. | 1997 |

|

RU2117012C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА, КОМПОНЕНТ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ, КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ ЭТОГО КОМПОНЕНТА И СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2553995C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ (ВОЛОКСИДАЦИИ) ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2017 |

|

RU2654536C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ И СПОСОБ ОЛИГОМЕРИЗАЦИИ | 2001 |

|

RU2212936C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2382760C2 |

| Каталитическая композиция на основе карбоксилата циркония и способ ее получения | 2022 |

|

RU2815426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНОВОЙ КИСЛОТЫ | 1997 |

|

RU2134682C1 |

| ЭКСТРУДАТЫ НЕОРГАНИЧЕСКИХ ОКСИДОВ | 2007 |

|

RU2451545C2 |

Изобретение относится к химии производных переходных металлов и может найти применение в химической промышленности при получении карбоксилатов переходных металлов, а также относится к усовершенствованному способу получения карбоксилатов циркония взаимодействием четыреххлористого циркония с карбоксильными производными общей формулы RCOOM, где R - линейный или разветвленный алифатический радикал CnH2n+1 или остаток ненасыщенной кислоты, где n=0-16, a M - протон или катион щелочного металла, в котором в качестве соединений RCOOM используют щелочные соли алифатических или ненасыщенных кислот, взаимодействие четыреххлористого циркония с указанными соединениями проводят в твердой фазе в отсутствие растворителя при механической активации при мольном соотношении ZrCl4:RCOOM в пределах 1<m<4.5, где m - целое или дробное число, с последующей экстракцией образовавшегося карбоксилата циркония органическим растворителем. Изобретение позволяет сократить длительность, повысить селективность и упростить технологическое оформление процесса, устраняет образование химически загрязненных сточных вод. 4 з.п. ф-лы, 1 табл.

| US 4730067 A, 08.03.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА МАРГАНЦА (II) | 2005 |

|

RU2294921C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 2004 |

|

RU2259993C1 |

| JP 2001294550 AA, 23.10.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2288213C1 |

Авторы

Даты

2008-08-27—Публикация

2006-10-18—Подача