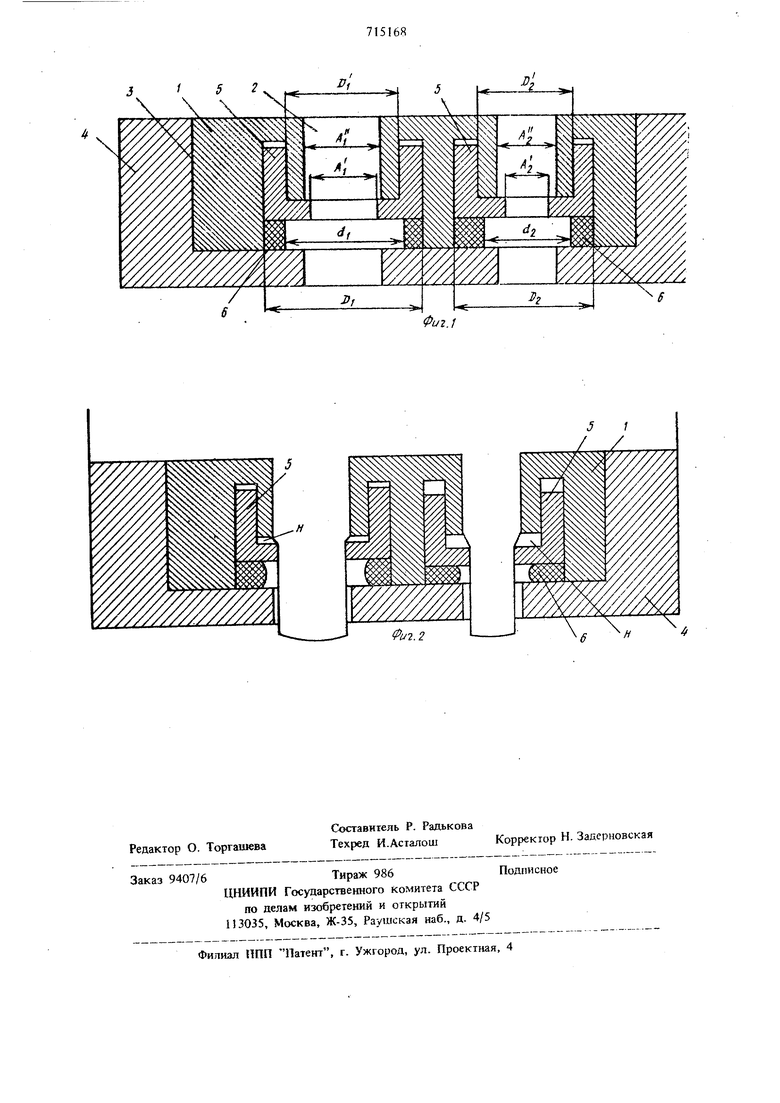

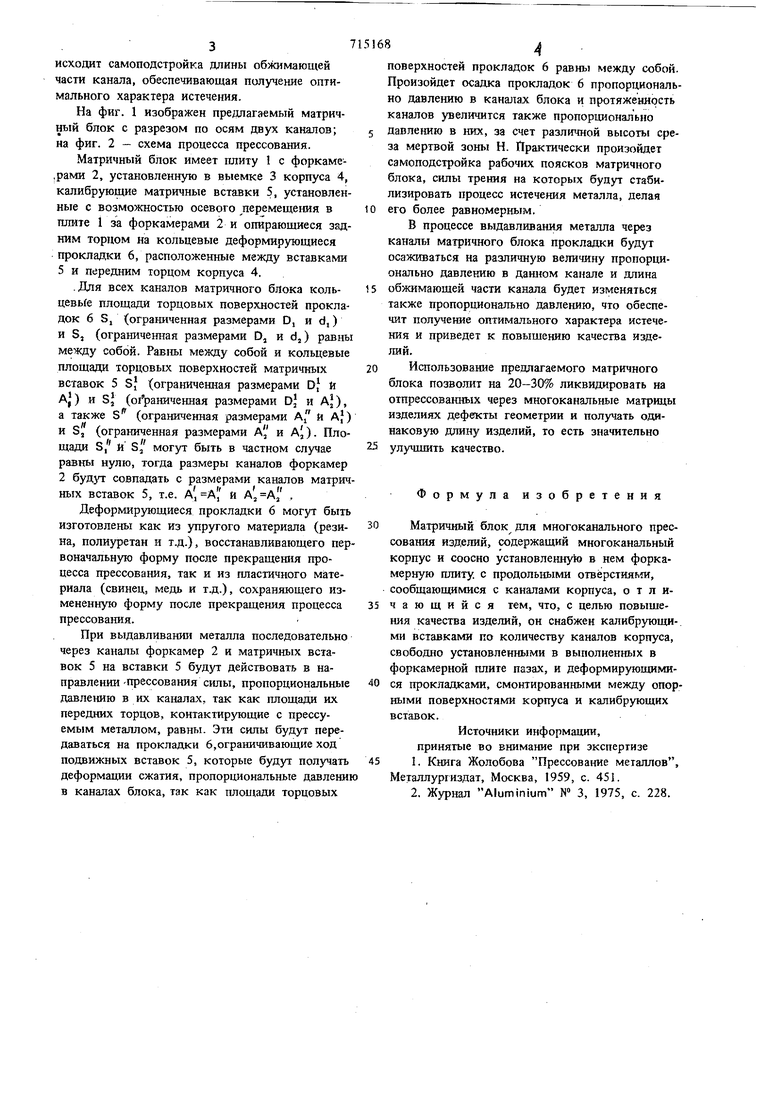

Изобретение относится к области обработки металлов давлением, а точнее к области прессования. Известен матричньтй блок для многоканального нрессования изделий с запрессованными в него калибрующими вставками 1 . Работа таких матричных блоков отличается большой долговечностью, так как при износе вставки могут быть заменены. Однако на характер истечения наличие вставок влияния не оказывает. Известен также матричный блок для многоканального прессования изделий, содержащий многоканальный корпус и соосно установленну в нем форкамерную плиту с продольными отверстиями, сообщающимися с каналами корпуса 12. Использование известного матричного блока позволяет получать изделия с более сложной конфигурацией за счет предварительной деформации металла в форкамере, которая представляет собой сквозное отверстие в плите, соответствующее форме отверстия в матрице, но со значительно большими размерами. Однако, в известном матричном блоке невозможно регулировать относительную скорость истечения изделий через каналы корпуса, что приводит к нестабильному характеру процесса прессования и низкому качеству изде.пий, которые имеют дефекты геометрии и неодинаковую длину. Это значительно осложняет одновремен1юе npeccoBamie изделий различной конфигурации с различной площадью сечения. Целью предлагаемого изобретения является повышение качества изделий путем получения большей точности их геометрических размеров и одинаковой длины. Цель достигается тем, что матричный блок снабжен калибруюоднми вставками по количеству каналов корпуса, свободно установленными в выполненных в форкамерной плите пазах и деформирующимися прокладками, смонтированда ми между опорными поверхностями корпуса и калибрующих вставок. Изменение длины обжимающей части канала корпуса, получаемое при такой конструкции, позволяет регулировать процесс истечения через различные каналы за счет того, что происходит самоподстройка длины обжимающей части канала, обеспечивающая получение оптимального характера истечения. На фиг. 1 изображен предлагаемый матричный блок с разрезом по осям двух каналов; на фиг. 2 - схема процесса прессования. Матричный блок имеет плиту 1 с форкаме,рами 2, установленную в выемке 3 корпуса 4, калибрующие матричные вставки 5, установленные с возможностью осевого перемещения в плите 1 за форкамерами 2 и опирающиеся задним торцом на кольцевые деформирующиеся прокладки 6, расположенные между вставками 5 и передним торцом корпуса 4, .Для всех каналов матричного блока кольцевь(е площади торцовых поверхностей прокладок 6 S, (ограш1ченная размерами Dj и dj) и Sj (ограш1ченная размерами Dj и dj) равны между собой. Равны между собой и кольцевые площади торцовых поверхностей матричных вставок 5 Sj (orpaHH4eHiiafl размерами Dj и Aj) и Sj (отграниченная размерами о и А ), а также (ограниченная размерами А и Aj) и S, (ограниченная размерами А и Aj). Площади S, И s могут быть в частном случае равны нулю, тогда размеры каналов форкамер 2 совпадать с размерами каналов матрич ных вставок 5, т.е. А А , и А, Аз . Деформирующиеся прокладки 6 могут быть изготовлены как из упругого материала (резина, полиуретан и т.д.), восстанавливающего пер воначальную форму после прекращения процесса прессования, так и из пластичного материала (свинец, медь и т.д.), сохраняющего измененную форму после прекращения процесса прессования. При вьщавливании металла последовательно через каналы форкамер 2 и матричных вставок 5 на вставки 5 будут действовать в направлении -прессования силы, пропорциональные давлению в их каналах, так как площади их передних торцов, контактирующие с прессуемым металлом, равны. Эти силы будут передаваться на прокладки 6,ограничивающие ход подвижных вставок 5, которые будут получать деформации сжатия, пропорциональные давлени в каналах блока, так как площади торцовых поверхностей прокладок 6 равны между собой. Произойдет осадка прокладок 6 пропорционально давле{шю в каналах блока и протяженность каналов увеличится также пропорционально Давлению в них, за счет различной высоты среза мертвой зоны Н. Практически произойдет самоподстройка рабочих поясков матричного блока, силы трения на которых будут стабилизировать процесс истечения металла, делая его более равномерным. В процессе выдавливания металла через каналы матричного блока прокладки будут осаживаться на различную величину пропорционально давлению в данном канале и длина обжимающей части канала будет изменяться также пропорционально давлению, что обеспечит получение оптимального характера истечения и приведет к повыщению качества изделий. Использование предлагаемого матричного блока позволит на 20-30% ликвидировать на отпрессованных через многоканальные матрицы изделиях дефекты геометрии и получать одинаковую длину изделий, то есть значительно улучщить качество. Формула изобретения Матричный блок для многоканального прессования изделий, содержащий многоканальный корпус и соосно установленную в нем форкамерную плиту, с продольными отверстиями, сообщающимися с каналами корпуса, о т л ичающийся тем, что, с целью повышения качества изделий, он снабжен калибрующими вставками по количеству каналов корпуса, свободно установленными в выполненных в форкамерной плите пазах, и деформирующимися прокладками, смонтированными между опорными поверхностями корпуса и калибрующих вставок. Источники информации, принятые во внимание при экспертизе I. Kimra Жолобова Прессование металлов, Металлургиздат, Москва, 1959, с. 451. 2. Журнал Aluminium № 3, 1975, с. 228.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный блок для многоканального прессования изделий | 1977 |

|

SU654323A1 |

| Штамп для обрезки облоя и обжима поковок | 1983 |

|

SU1159707A1 |

| Способ изготовления точных труб и профилей из труднодеформируемых металлов и сплавов | 1988 |

|

SU1540886A1 |

| Матричный блок для прессования полых профилей | 1974 |

|

SU500848A1 |

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| Матрица для прессования изделий с незамкнутым профилем поперечного сечения | 1980 |

|

SU948480A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Матрица для прессования профилей | 1980 |

|

SU912316A1 |

| Матричный блок для горячего прессования заготовок | 1981 |

|

SU1128998A1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

6

Авторы

Даты

1980-02-15—Публикация

1977-11-28—Подача