Изобретение относится к трубному производству и может быть использовано при изготовлении спиральношовных труб большого диаметра для магистральных газонефтепроводов.

Известен способ электродуговой сварки спиральношовных труб большого диаметра, включающий непрерывную формовку полосы в трубную заготовку, электродуговую под слоем флюса сварку наружного и внутреннего спиральных рабочих швов (В.Н.Зарицкий, Л.Б.Сабун, Ю.И.Райчук и др. Спиральношовные трубы для трубопроводов тепловых и атомных электростанций. М.: Энергия, 1980).

При этом, величины проплавления наружного и внутреннего швов не регламентируются и доля внутреннего шва (глубина проплавления) может достигать 0,90-0,95 толщины стенки трубы.

Большая глубина проплавления внутреннего шва предопределяет образование большой ванны расплавленного металла, что при последующем затвердевании способствует формированию сварного соединения с проседанием ("седловиной") в средней по ширине его части.

При формировании сварного соединения с "седловиной" увеличивается угол перехода валика усиления сварного шва в основной металл.

В описанном способе не регламентируется также высота валика усиления внутреннего шва.

В некоторых нормативных документах, например, ГОСТ Р52079-2003 "Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов", определена максимальная высота валика усиления внутреннего шва (3,5 мм) для труб всех толщин.

Большая высота валика усиления внутреннего шва является дополнительным фактором, способствующим образованию его неплавного перехода в основной металл.

В результате формируется сварное соединение с неплавным переходом валика усиления внутреннего шва в основной металл: угол перехода приближается к 90°.

При такой форме сварного соединения резко увеличивается концентрация напряжений в околошовной зоне.

В условиях статического и, особенно, циклического нагружения газонефтепроводов это приводит к снижению их конструктивной прочности.

В основе данного изобретения лежит решение задачи по улучшению формы сварного соединения путем оптимизации величины проплавления внутреннего шва и высоты валика усиления шва.

Поставленная задача решается тем, что в способе сварки спиральношовных труб большого диаметра, включающем непрерывную формовку полосы в трубную заготовку, электродуговую под слоем флюса сварку наружного и внутреннего спиральных рабочих швов, величина проплавления внутреннего шва составляет 60-80% толщины стенки трубы, а высота валика усиления внутреннего шва "Н" не превышает полученного из выражения:

H=0.8·δ·K (мм), где

δ - толщина стенки трубы в мм;

К - коэффициент, находящийся в пределах 0,45-0,20 в обратно пропорциональной зависимости от толщины стенки трубы (0,45 при минимальной толщине стенки трубы 6,0 мм и 0,20 при максимальной 18,7 мм).

Заявленные соотношения получены опытным путем.

Техническим результатом использования предлагаемого изобретения является получение при сварке спиральношовных труб сварных соединений с плавным переходом валика усиления внутреннего шва в основной металл. Это достигается в результате уменьшения объема ванны расплавленного металла и оптимизации высоты валика усиления при выполнении внутреннего шва, благодаря чему формируется внутренний шов без седловины.

В соответствии с разработанным способом была изготовлена опытная партия труб размером 1420×15,7 мм из стали типа Х70.

Режимы сварки были подобраны таким образом, чтобы обеспечить заявленные соотношения.

В трубах отмечено хорошее формирование сварного соединения - валик усиления внутреннего шва имел плавный переход к основному металлу.

Глубина проплавления внутреннего шва находилась в пределах 0,72-0,78 толщины стенки трубы (т.е. в заявленных пределах 0,60-0,80), а высота валика усиления составляла 2,6-2,7 мм.

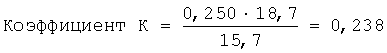

(Рассчитаем максимальную величину валика усиления шва согласно заявленной формуле для труб с толщиной стенки 15,7 мм.

Hмакс.=0,8·15,7·0,238=2,99)

Если глубина проплавления внутреннего шва была менее заявленной минимальной ее величины (например, составляла 0,56 толщины стенки), не обеспечивалось надежное перекрытие швов (≥2,0 мм). Формирование шва с седловиной происходило при величине проплавления внутреннего шва 0,84-0,86 толщины стенки и при высоте валика усиления внутреннего шва ˜3,4-3,5 мм.

Таким образом, предлагаемый способ сварки спиральношовных труб с заявляемыми величинами проплавления и высоты валика усиления внутреннего шва обеспечивает хорошее формирование внутреннего шва с плавным переходом валика усиления в основной металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2410217C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2320439C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2308337C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2334577C2 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

Изобретение относится к трубному производству, а именно к производству сварных спиральношовных труб большого диаметра для магистральных газонефтепроводов. Из полосы путем непрерывной формовки получают трубную заготовку. Выполняют электродуговую сварку под слоем флюса наружного и внутреннего спиральных рабочих швов. Глубина проплавления внутреннего шва составляет 60-80% толщины стенки трубы. Высота валика усиления внутреннего шва Н не превышает полученного из выражения Н=0,8·δ·К, мм, где δ - толщина стенки трубы в мм; К - коэффициент, находящийся в пределах 0,45-0,20 в обратно пропорциональной зависимости от толщины стенки трубы. Улучшается формирование внутреннего шва за счет оптимизации величины проплавления внутреннего шва и высоты валика усиления, обеспечивающее плавный переход последнего в основной металл.

Способ электродуговой сварки спирально-шовных труб большого диаметра, включающий непрерывную формовку полосы в трубную заготовку и электродуговую сварку под слоем флюса наружного и внутреннего спиральных рабочих швов, отличающийся тем, что внутренний шов выполняют с глубиной проплавления, составляющей 60-80% толщины стенки трубы, и высотой валика усиления Н, не превышающей 0,8·δ·K, мм, где δ - толщина стенки трубы, мм;

К - коэффициент, находящийся в пределах 0,45-0,20 в обратно пропорциональной зависимости от толщины стенки трубы.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫЙ- СПИРАЛЬНОШОВНЫХ ТРУБЬНс | 0 |

|

SU305974A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 0 |

|

SU208656A1 |

| СПОСОБ НАПРАВЛЕНИЯ СВАРОЧНЫХ ГОЛОВОК ПО СТЫКУ ПРИ ДВУСТОРОННЕЙ СВАРКЕ СПИРАЛЬНОШОВНЫХ ТРУБ | 0 |

|

SU233147A1 |

| Способ изготовления многослойной спиральношовной трубы | 1981 |

|

SU1142200A1 |

| 0 |

|

SU317264A1 | |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 0 |

|

SU299321A1 |

| GB 1124476 A, 21.08.1968 | |||

| Релаксационный с-генератор | 1973 |

|

SU477526A1 |

Авторы

Даты

2008-09-27—Публикация

2006-04-14—Подача