Изобретение относится к технологии обогащения магнезиальных хромитовых руд. Хромитовые руды - сырье для получения феррохрома различных марок, металлического хрома, красителей и огнеупорных материалов. Имеющиеся данные об обогащении хромитовых руд разобщены, что затрудняет их использование для создания новых и совершенствования существующих методов обогащения хромитов.

Основными процессами обогащения хромитовых руд после предварительного дробления являются промывка, гравитационный метод, флотация, магнитная сепарация или электрическая сепарация. В процессе обогащения уменьшается лишь количество вмещающей породы, вследствие чего доля хромита в полученном концентрате повышается. Общей характеристикой всех методов обогащения является постоянство состава исходного природного хромита.

Известен способ магнитного обогащения хромитовых руд, применяемый финской фирмой «Оутокумпу» для производства 190 тыс. т/год хромового концентрата [Бердышева Т.Т. Обогащение и окусковывание хромитовых руд за рубежом //БНТИ. Черная металлургия. - 1977. - №23. - С.3-18]. В технологической схеме способа использованы магнитные поля различной напряженности. Обогащение в слабом магнитном поле применяют для извлечения магнетита, в сильном - хромита. Недостаток способа - невозможность регулирования отношения Cr2О3/FeO в зерне хромита, невозможность извлечения примесных оксидов никеля и кобальта.

Известен комбинированный способ по переработке комплексных железных руд, содержащих хром, никель и кобальт [патент Японии №2522, кл. 9CQ, заявл. 19.06.1963, опубл. 15.04.1964]. Исходную руду разделяют на классы с большим содержанием никеля и железа и с повышенным содержанием хрома и кобальта. Оставшийся продукт способом гравитации разделяют на хромитовый концентрат и кобальтовый концентрат. Хромитовый концентрат после измельчения подвергают двухстадийной магнитной сепарации с получением хромитового и железного концентратов. Однако этот способ является сложным, а разделение природно-легированных железных руд не позволяет изменить отношение Cr2О3/FeO в зерне хромита.

Известен способ производства хромитового концентрата из хромитсодержащих руд, включающий обогащение в магнитном поле и гравитационное обогащение [патент РФ №2208060, МПК С22В 34/32, ВОЗВ 1/00, заявл. 23.05.2001, опубл. 10.07.2003]. Перед обогащением руду подвергают дроблению и дезинтеграции, обогащение ведут сначала в слабом магнитном поле с отделением сильномагнитных минералов руды, затем в сильномагнитном поле хромшпинелидов. Слабомагнитные хромшпинелиды руды после очистки их поверхностей получают в сильном магнитном поле, а отделение глинистой фракции ультрамафитов руды от песковой фракции, представленной силикатами и кварцем, ведут под действием центробежных сил. Недостаток данного способа - потери минеральных зерен хромитов крупностью менее 2,5 мм - приводит к потере основного компонента.

Наиболее близким к заявляемому способу является способ обогащения железных руд, содержащих хром и другие элементы [Обогащение полезных ископаемых // Экспресс-информация, 1968. - №39, реферат №66, стр.43]. Этот метод предусматривает измельчение руды до фракции - 0,2 мм и магнитную сепарацию. Полученный магнитный продукт нагревают до 350°С и подвергают переочистке в магнитном поле той же напряженности (1000 Э). Немагнитный продукт первой стадии магнитной сепарации подвергают восстановительному обжигу при 700°С с добавлением 10% древесного угля. Обожженную руду охлаждают до 350°С и подвергают магнитной сепарации при напряженности магнитного поля 1000 Э с получением железного концентрата и хромитового продукта. Последний подвергают магнитной сепарации при напряженности магнитного поля 5000 Э с получением хромитового концентрата и хвостов. Недостатком указанного способа также является невозможность регулирования отношения Cr2О3/FeO в зерне хромита.

В основу изобретения положена техническая задача, заключающаяся в увеличении коэффициента качества руды (отношение содержания хрома к железу) и снижении содержания в ней оксида магния.

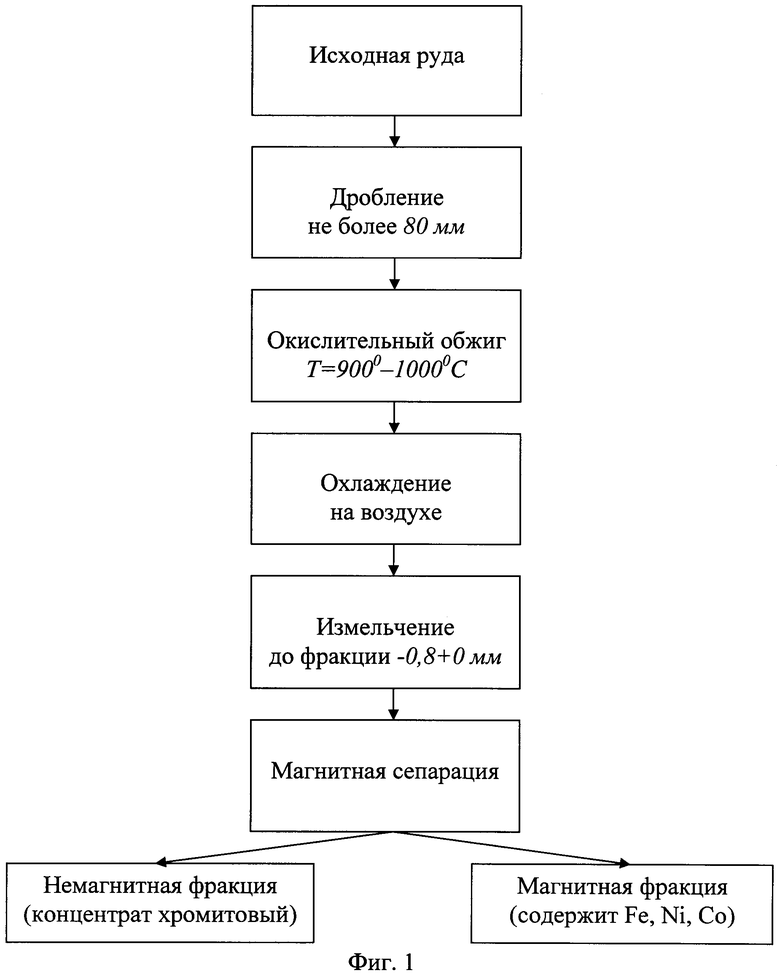

Поставленная задача решается тем, что в способе обогащения магнезиальных хромитовых руд, включающем дробление руды, обжиг, охлаждение и магнитную сепарацию с получением хромитового железного концентрата и железосодержащего продукта, согласно изобретению дробление ведут до фракции не более 80 мм, обжиг осуществляют в окислительной атмосфере в интервале температур 900-1000°С и проводят выдержку в этом интервале температур в течение времени, определяемом необходимой степенью обогащения, охлаждение осуществляют на воздухе, а перед магнитной сепарацией проводят измельчения руды до фракции - 0,8 мм.

Предлагаемый способ относится к комбинированным способам обогащения сложных магнезиальных хромитовых руд, в состав которых входят оксиды никеля и кобальта в примесных количествах. При окислительном обжиге происходит миграция катионов железа из зерна хромита в магниевый силикат вмещающей породы с образованием магнезиоферрита. Образовавшийся продукт концентрирует никель и кобальт, которые в процессе магнитной сепарации извлекаются вместе с железом. При обогащении содержание оксида магния в концентрате снижается за счет образования с оксидом железа феррита магния, который отделяют от хромита магнитной сепарацией.

Отличительной особенностью предлагаемого способа является также то, что обжиг осуществляют при нагреве выше 900°С. Заявителем впервые замечено, что в этих условиях у обжигаемого материала появляется магнитная восприимчивость и такие сведения из доступных опубликованных источников информации не известны. Заявителем установлено, что после окислительного нагрева до температуры 1000°С и изотермической выдержки состав магнитной и немагнитной фракции меняется. Магнитная фракция представлена вмещающей породой, обогащенной оксидами железа, а также ортосиликатами железа и магния. Это подтверждает миграцию катионов железа при окислительном нагреве во вмещающую породу. Немагнитная фракция обогащена высокохромистыми шпинделидами.

Соотношение Cr2О3/FeOобщ в немагнитной фракции предварительно окисленной руды выше, чем в исходной руде. Помимо этого отмечено, что отношение MgO/Al2O3 значительно снизилось, также снизилось содержание MgO и SiO2, а содержание никеля в магнитной фракции выше, чем в немагнитной фракции.

В настоящее время не известно также и применение обжига хромитовых руд выше температуры выделения конституционной воды из кристаллической решетки пустой породы (700°С) [Обогащение хромитовых руд / Курочкин М.Г. - Новосибирск: Наука, Сибирское отделение. 1988. - С.141].

Время выдержки в процессе окислительного нагрева определяет степень перехода железа из решетки хромита во вмещающую пустую породу. С увеличением времени выдержки при обжиге бедных магнезиальных руд коэффициент обогащения достигал значений 1,4, а отношение Cr/Fe в зерне хромшпинелида изменялось от 3 до 6.

Таким образом, установлена возможность обогащения бедных магнезиальных хромовых руд методом магнитной сепарации после нагрева в окислительных условиях в интервале температур 900-1000°С.

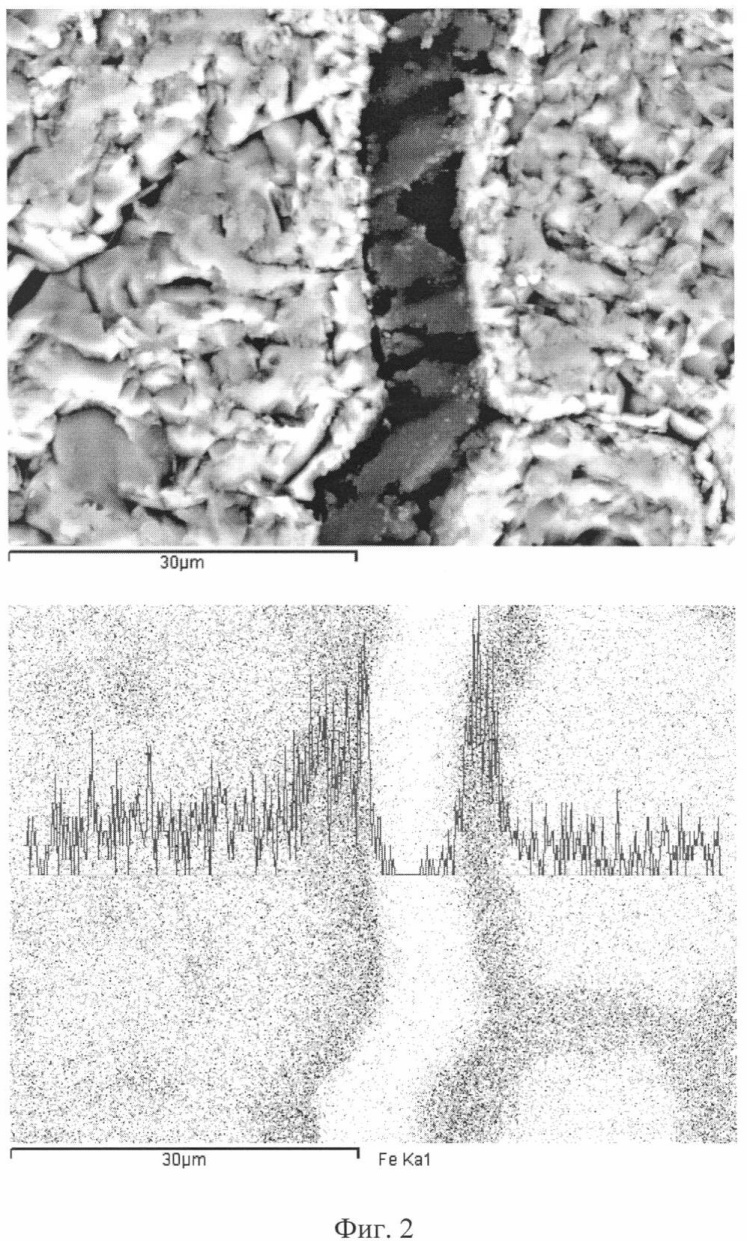

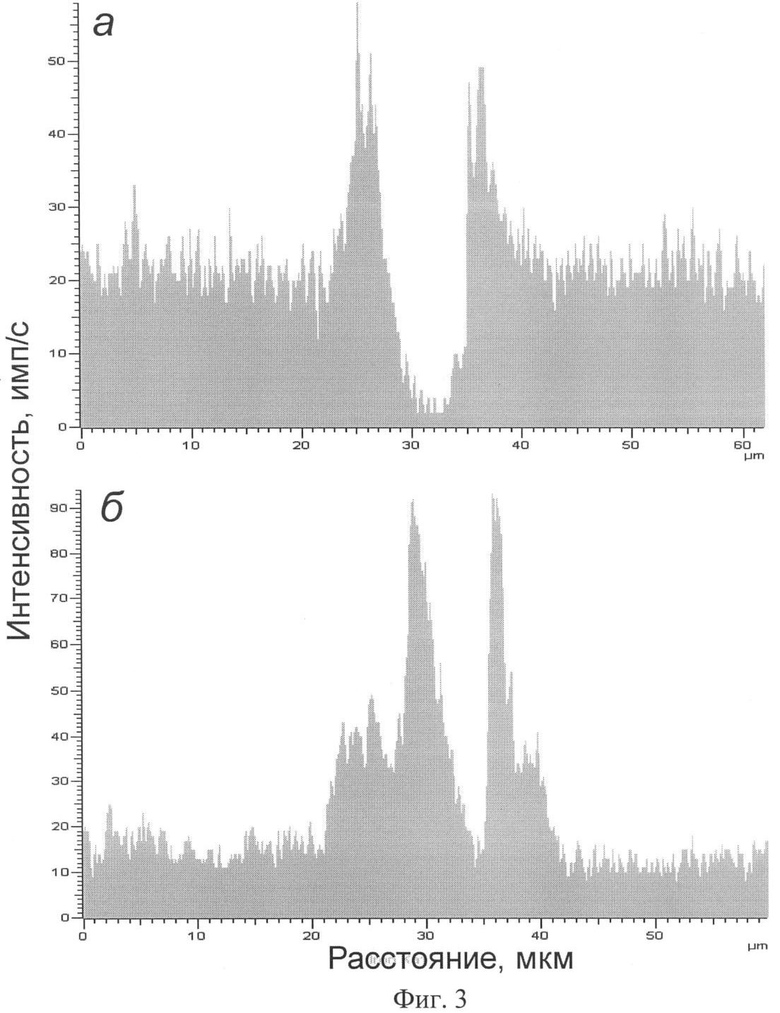

Сущность способа поясняется иллюстрациями, на которых на фиг.1 дана схема последовательности операций при выполнении способа; на фиг.2 показано концентрирование железа в хромитовой руде месторождения Рай-Из на границе хромита с вмещающей породой (магниевый силикат) после нагрева до 1000°С и изотермической выдержкой 180 минут; на фиг.3 - концентрирование железа на границе хромита с вмещающей породой в зависимости от времени выдержки при 1000°С: а) изотермическая выдержка 60 минут, б) изотермическая выдержка 240 минут.

Пример осуществления способа

Руду фракции 20-40 мм нагревают в стационарной электрической печи в окислительной атмосфере при температуре 900°С в течение 1,5 часов. Извлеченную из печи руду охлаждают на воздухе и затем дробят на дробилке до фракции - 0,8 мм. После измельчения руду разделяют на магнитную и немагнитную фракции на магнитном сепараторе типа БСМ с постоянными магнитами Nd - Fe - В, магнитная индукция на поверхности магнитных блоков от 150 до 700 мТл.

В таблице приведено изменение химического состава хромитовой руды и хромшпинелида месторождения «Центральное» массива Рай-Из (Полярный Урал) после окислительного обжига при 1000°С и выдержке 90 минут.

Необходимая степень обогащения достигается разной продолжительностью выдержки в указанном выше интервале температур. Например, при выдержке хромитовой руды в окислительных условиях и температуре 1000°С в течение 4 часов отношение Cr2О3/FeOобщ повышается в концентрате до шести.

Предлагаемый способ обогащения хромитовых руд - это в настоящее время единственный нехимический метод изменения соотношения хрома к железу в кристаллической решетке хромшпинелида. Кроме того, способ позволяет совместно с железом выделить примесные никель и кобальт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХРОМИТОВОГО КОНЦЕНТРАТА ИЗ УБОГИХ ВКРАПЛЕННЫХ ХРОМИТСОДЕРЖАЩИХ РУД | 2001 |

|

RU2208060C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2312912C2 |

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| СПОСОБ ОБОГАЩЕНИЯ СИДЕРИТОВЫХ РУД | 2005 |

|

RU2283183C1 |

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО АНГИДРИДА | 2007 |

|

RU2349551C1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

Изобретение относится к технологии обогащения магнезиальных хромитовых руд. Хромитовые руды - сырье для получения феррохрома различных марок, металлического хрома, красителей и огнеупорных материалов. Техническим результатом является увеличение коэффициента качества руды (отношение содержания хрома к железу) и снижение содержания в ней оксида магния. Способ обогащения магнезиальных хромитовых руд включает дробление руды, окислительный обжиг, охлаждение, измельчение и магнитную сепарацию с получением хромитового железного концентрата и железосодержащего продукта. Дробление ведут до фракции не более 80 мм. Обжиг осуществляют в окислительной атмосфере в интервале температур 900°-1000°С и проводят выдержку в этом интервале температур. Выдержку ведут в течение времени, определяемого необходимой степенью обогащения. Охлаждение осуществляют на воздухе. Перед магнитной сепарацией проводят измельчение руды до фракции - 0,8 мм. 3 ил., 1 табл.

Способ обогащения магнезиальных хромитовых руд, включающий дробление руды, обжиг, охлаждение и магнитную сепарацию с получением хромитового железного концентрата и железосодержащего продукта, отличающийся тем, что дробление ведут до фракции не более 80 мм, обжиг осуществляют в окислительной атмосфере в интервале температур 900-1000°С и проводят выдержку в этом интервале температур в течение времени, определяемого необходимой степенью обогащения, охлаждение осуществляют на воздухе, а перед магнитной сепарацией проводят измельчение руды до фракции -0,8 мм.

| Обогащение полезных ископаемых, Экспресс-информация, 1968 | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМИТОВОГО КОНЦЕНТРАТА ИЗ УБОГИХ ВКРАПЛЕННЫХ ХРОМИТСОДЕРЖАЩИХ РУД | 2001 |

|

RU2208060C2 |

| Способ обогащения хромовой руды | 1979 |

|

SU836177A1 |

| AU 5806896 A, 05.01.1998 | |||

| Способ укрепления перфораций кинофильма или пленки | 1927 |

|

SU16516A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5374408 A, 20.12.1994. | |||

Авторы

Даты

2008-12-20—Публикация

2007-06-20—Подача