Изобретение относится к области металлургии циркониевых сплавов и может быть использовано для тонкостенных экранов и штампосварных высоко и длительно нагруженных конструкций, обеспечивающих защиту от рентгеновского излучения (РИ).

При изготовлении указанных изделий необходимо учитывать три основных фактора:

- сплав должен обладать достаточно стабильным фазовым составом, чтобы обеспечить высокую технологическую пластичность, в том числе сварных соединений, и равномерность поглощения потока РИ всей поверхностью конструкции;

- сплав должен обеспечивать достаточную защиту от РИ, в том числе жесткого спектра: коэффициент ослабления К0≥90;

- сплав должен обладать высокой удельной прочностью (σв/γ≥12 км), чтобы быть альтернативой конструкционным магниевым сплавам.

Известен серийный сплав на основе циркония - α-сплав Э110 (Мальцев М.В. «Металлургия тугоплавких, редких и радиоактивных металлов и сплавов». М.: Металлургия, 1971, с.168-174), который выпускается серийно и имеет следующий химический состав, мас.%: ниобий - 1%; цирконий - остальное.

Недостатком этого сплава является низкий уровень прочностных свойств:

σв≥300 МПа; σ0,2≥180 МПа, а также недостаточная защитная способность от РИ: коэффициент ослабления К0≤50.

Наиболее близким по технической сути к заявляемому предложению является сплав на основе циркония - циркониевый псевдо α-сплав Э125, достаточно широко применяемый в атомной промышленности в слабо нагруженных конструкциях, выбранный в качестве прототипа (то же, c.168), имеющий следующий химический состав, мас.%: ниобий - 2,5; цирконий - остальное.

Задачей, на решение которой направлено изобретение, является создание сплава, способного обеспечить эффективную защиту от РИ, в том числе жесткого спектра, обладающего одновременно благоприятным сочетанием высоких прочностных и технологических свойств, включая свариваемость.

Ожидаемый технический результат заключается в получении сплава с заданными свойствами и повышении стойкости против рентгеновского излучения в 4 раза и более. Это достигается тем, что циркониевый сплав, содержащий ниобий, дополнительно легирован гафнием и иттрием в следующем соотношении компонентов, мас.%: ниобий - 4,0-5,5; гафний - 22,5-25,0; иттрий - 0,01-0,1; цирконий - остальное.

Для экспериментальной проверки заявляемого состава выплавили несколько композиций сплава в виде слитков двойного вакуумно-дугового переплава, из которых изготовили прутки диаметром 12 мм и листы толщиной 2 мм. Из полученных полуфабрикатов изготовили образцы для механических испытаний как основного металла, так и сварных соединений.

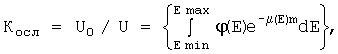

Помимо этого были изготовлены также образцы для экспериментальной оценки кратности ослабления РИ, которую осуществляли методом подбора свинцового эквивалента и последующего сопоставления рентгеновских снимков изучаемых материалов и свинцового клина, а затем по свинцовому эквиваленту с помощью таблиц ориентировочно оценивали коэффициент ослабления циркониевых сплавов. Для проверки полученных результатов выборочно использовали расчетный метод по формуле

где Kосл - кратность ослабления РИ;

U0 - величина падающего потока РИ;

U - величина прошедшего потока РИ;

μ(Е) - массовый коэффициент ослабления;

m - массовая толщина, г/см2;

ϕ(Е) - спектральное распределение энергии РИ.

Расчет проводили с помощью ЭВМ по программе, составленной на языке «Фортран-IV», при этом массовая толщина была выбрана равной 0,8 г/см2.

Сварку образцов проводили аргонодуговым методом без присадки.

Химический состав и свойства исследуемых сплавов и сплавов запредельного состава приведены в таблице.

В приведенной таблице представлены результаты испытаний сплавов разработанной композиции. Для сравнения приведены данные для прототипа и композиций с уровнем легирования ниже и выше, чем для разработанного сплава. При этом механические свойства сплавов представлены в отожженном и термически упрочненном состояниях.

сплава

сварные соединения, состояние

МПа

МПА

Дж/см2

массовой толщине 0,8 г/см2

Примечание к таблице:

1. Режим отжига основного металла: нагрев при 700°С в течение 1 час, охлаждение на воздухе.

2. Режим термического упрочнения: нагрев при 800°С в течение 30 мин, охлаждение в воде, последующее старение при 450°С в течение 5 час, охлаждение на воздухе.

3. Режим отжига сварного соединения для снятия остаточных напряжений: нагрев при 700°С в течение 20 мин, охлаждение на воздухе.

4. Режим отжига сплава Э125: нагрев при 700°С в течение 1 часа, охлаждение на воздухе.

5. Результаты исследования механических свойств пруткового материала в таблице не представлены, так как они практически идентичны результатам, полученным на листовом материале.

6. Содержание иттрия в сплаве расчетное по шихте.

Из анализа табличных данных следует, что сплав предлагаемого состава значительно превосходит прототип по стойкости против РИ (коэффициент ослабления 280-600 против 70), а также по прочностным свойствам как в отожженном, так и в термоупрочненном состояниях. В последнем случае сплав сохраняет достаточно высокие значения пластичности, что обусловливает возможность его использования в качестве конструкционного материала в высоконагруженных узлах изделий.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав сплава отличается от известного введением новых легирующих элементов, а именно гафния и иттрия, и повышенного содержания ниобия. Таким образом, предлагаемое техническое решение соответствует критерию «новизна».

Введение в состав гафния и иттрия, повышенного количества ниобия сообщило новому сплаву свойства, которыми не обладают известные циркониевые сплавы, а именно очень высокую защитную способность от РИ (заслуга Hf и Y) и заметно более высокие прочностные характеристики при сохранении достаточной пластичности и технологичности. Последнее - заслуга повышенного содержания ниобия, что позволило вывести сплав в двухфазную (α+β) область и, следовательно, обеспечить возможность термического упрочнения.

Таким образом, данное соотношение компонентов придает сплаву новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию «существенные отличия».

Использование заявляемого технического решения позволит:

- радикально повысить надежность защиты приборных отсеков (ПО) изделий РКТ от рентгеновского излучения различных спектров и одновременно повысить технологичность изготовления защитных экранов;

- открывает возможность использования сплава непосредственно в качестве конструкционного материала для изготовления корпусов ПО взамен магниевых сплавов без необходимости защиты от РИ и повышенных температур, что, в конечном счете, позволит снизить финансовые затраты, а также повысить весовое совершенство узлов;

- открывает возможность использования сплава вместо свинца в промышленных и медицинских рентгеновских лабораториях с обеспечением значительно более эффективной защиты от РИ, исключения из процесса вредного свинца, снижения веса защиты в 4-5 раз, что особенно важно для мобильных рентгеновских установок, заметно снизит финансовые затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2479657C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ ДЛЯ ПАЙКИ | 1992 |

|

RU2009240C1 |

| ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ ТИТАНОВЫЙ СПЛАВ | 2011 |

|

RU2471880C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, СПОСОБ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО УСТРОЙСТВА И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ СВАРКИ | 2007 |

|

RU2421313C2 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1992 |

|

RU2009239C1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1992 |

|

RU2009241C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ И ОЧИСТКИ РЕАКТОРНОГО ЦИРКОНИЯ | 1981 |

|

RU2152651C1 |

Изобретение относится к металлургии циркониевых сплавов и может быть использовано для тонкостенных экранов и штампосварных высоко и длительно нагруженных конструкций, обеспечивающих защиту от рентгеновского излучения (РИ). Технический результат заключается в получении сплава с высокими прочностными и технологическими свойствами, включая свариваемость, а также в повышении стойкости против рентгеновского излучения в 4 раза и более. Это достигается тем, что циркониевый сплав содержит компоненты при следующем соотношении, мас.%: ниобий - 4,0-5,5; гафний - 22,5-25,0; иттрий - 0,01-0,1; цирконий - остальное. 1 табл.

Сплав на основе циркония, содержащий ниобий, отличающийся тем, что он дополнительно содержит гафний и иттрий при следующем соотношении компонентов, мас.%:

| МАЛЬЦЕВ М.В | |||

| Металлография тугоплавких, редких и радиоактивных металлов и сплавов | |||

| - М.: Металлургия, 1971, с.168 | |||

| ЦИРКОНИЙ-НИОБИЕВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2227171C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 2005205175 A1, 22.09.2005. | |||

Авторы

Даты

2008-12-27—Публикация

2006-10-27—Подача