Изобретение относится к области прокатного производства, а точнее к прокатному оборудованию для получения гильз винтовой прокаткой.

Известно, что от качества исходной заготовки существенно зависит качество готовой трубы. Трубные заготовки, полученные в последнее время непрерывной разливкой, не обеспечивают достаточных требований, необходимых для получения качественных гильз, используемых для дальнейшего получения труб прокаткой. Существенно улучшает качество гильз, а именно обеспечивает проработанную структуру, отсутствие дефектов на внутренней и внешней поверхности гильз, высокая точность геометрических размеров, обжатие заготовки перед прошивкой в трехвалковом стане винтовой прокатки (Известия высших учебных заведений. Машиностроение, 1974 г., №4, с.139-143; пат. РФ №2245751, В21В 19/04, заявл. 8.10.2003 г., опубл. 10.02.2005 г.).

Наиболее близкой по технической сущности является трубопрокатная установка для получения гильз, содержащая нагревательную печь, обжимной стан винтовой прокатки, прошивной стан винтовой прокатки (авт. свид. СССР №772620, кл. В21В 19/04, заявл. 20.03.79 г., опубл. 23.10.80 г.).

Процесс прокатки на такой установке позволяет нагревать металл в нагревательной печи до температур, более низких, чем температура прошивки, так как при обжиме заготовки в трехвалковом стане винтовой прокатки перед прошивкой происходит разогрев ее на 120-130°С. Это позволит снизить потери металла на угар за счет нагрева в печи до более низких температур.

В типовых схемах расположения оборудования трубопрокатных установок станы расположены последовательно или параллельно (Технология и оборудования трубного производства: Учебник для вузов/ В.Я.Осадчий, А.С.Вавимен, В.Г.Зимовец, Н.П.Коликов, М.: "Интермет Инжиниринг", 2001, с.177-210).

Недостаток известной конструкции трубопрокатной установки для получения гильз заключается в том, что при последовательном расположении обжимного и прошивного станов технологические возможности стана ограничены из-за обязательного пропуска заготовки через обжимной стан, а при параллельном расположении этих двух станов увеличивается время прохождения заготовки от нагревательной печи до прошивного стана, а это приведет к потерям тепла, не компенсирующим разогрев заготовки при обжатии на стане винтовой прокатки.

Проблема прошивных станов поперечно-винтовой прокатки для улучшения структуры литой заготовки заключается в том, что рабочие клети этих станов должна быть только 3-валковыми и только с большими углами подачи и раскатки. Это однозначно предопределяет большие габариты приводов этих станов в плане. Поэтому любая установка рабочих линий этих станов параллельно оси прошивного стана вызовет значительное увеличение расстояния от осей обжимного и прошивного станов со всеми вытекающими отсюда последствиями: падение температуры, особенно для малых и средних размеров заготовок, повышенное образование окалины, ухудшение деформационных параметров в рабочей клети прошивного стана, повышение износа инструмента, падение качества труб и т.д.

Задача настоящего изобретения состоит в создании трубопрокатной установки, позволяющей расширить ее технологические возможности и уменьшить потери тепла при передаче заготовки.

Поставленная задача достигается тем, что в трубопрокатной установке для получения гильз, содержащей нагревательную печь, обжимной стан винтовой прокатки, прошивной стан винтовой прокатки и передающие устройства, согласно изобретению ось обжимного стана винтовой прокатки расположена под углом к оси прошивного стана, при этом передающие устройства от нагревательной печи к обжимному стану и от обжимного стана к прошивному, установленные под прямым углом к рольгангу, связывающему нагревательную печь с прошивным станом, снабжены поворотными столами, угол поворота которых равен углу расположения оси обжимного стана к оси прошивного.

Такое конструктивное выполнение трубопрокатной установки для получения гильз обеспечит расширение технологических возможностей установки и уменьшение потерь тепла при передаче заготовки, так как расположение обжимного стана сбоку от прошивного позволяет пропускать нагретые заготовки от нагревательной печи через обжимной стан или сразу подавать на прошивку, а при использовании обжимного стана - сократить путь прохождения заготовки до прошивного стана и, тем самым, сократить потери тепла. Использование поворотных столов, угол поворота которых равен углу наклона обжимного стана к прошивному, обеспечит подачу заготовки в станы под требуемым углом.

Таким образом, предложенное решение позволяет использовать только одну установку для производства широкого сортамента высококачественных заготовок для прошивного стана.

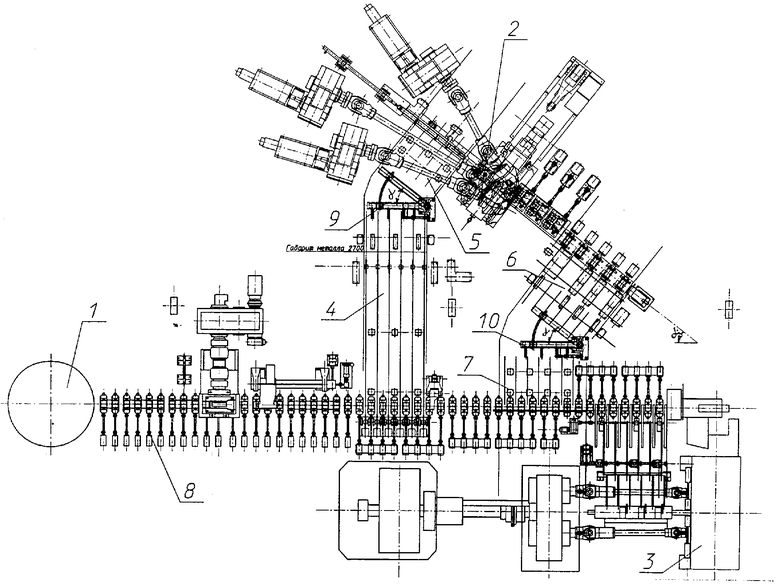

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемый чертеж, на котором изображена трубопрокатная установка, общий вид.

Трубопрокатная установка для получения гильз состоит из нагревательной печи 1, обжимного стана 2, прошивного стана 3 и передающих устройств 4, 5, 6, 7. Ось О-О обжимного стана 2 расположена под углом α к оси А-А прошивного стана 3, например под углом 38°.

Передающие устройства 4, 7 (рольганги или наклонные решетки) от нафевательной печи 1 к обжимному стану 2 и от обжимного стана 2 к прошивному стану 3 установлены под прямым углом к рольгангу 8, связывающему нагревательную печь 1 с прошивным станом 3, и снабжены поворотными столами 9 и 10, угол поворота которых равен углу α расположения оси обжимного стана 2 к оси прошивного стана 3.

От нагревательной печи 1 заготовка подается рольгангом 8 непосредственно в прошивной стан 3 или по рольгангу 4 через поворотный стол 9, по рольгангу 5 на ось обжимного стана 2. После обжимного стана 2 заготовка по рольгангу 6 через поворотный стол 10 и по рольгангу 7 подается на ось прошивного стана 3.

Предложенная трубопрокатная установка для получения гильз по сравнению с известными позволяет расширить технологические возможности трубопрокатной установки при высоком их качестве.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2010 |

|

RU2438810C2 |

| ПРОШИВНОЙ СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2280517C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2007 |

|

RU2361689C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ТРЕХВАЛКОВОГО СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2377085C1 |

Изобретение предназначено для расширения технологических возможностей трубопрокатной установки при обеспечении высокого качества получаемых гильз. Трубопрокатная установка содержит нагревательную печь, обжимной стан винтовой прокатки, прошивной стан винтовой прокатки и передающие устройства. Задача решается за счет того, что ось обжимного стана винтовой прокатки расположена под углом к оси прошивного стана винтовой прокатки, при этом передающие устройства от нагревательной печи к обжимному стану и от обжимного стана к прошивному стану, установленные под прямым углом к рольгангу, связывающему нагревательную печь с прошивным станом, снабжены поворотными столами, угол поворота которых равен углу расположения оси обжимного стана к оси прошивного. 1 ил.

Трубопрокатная установка для получения гильз, содержащая нагревательную печь, обжимной стан винтовой прокатки, прошивной стан винтовой прокатки и передающие устройства, отличающаяся тем, что ось обжимного стана винтовой прокатки расположена под углом к оси прошивного стана, при этом передающие устройства от нагревательной печи к обжимному стану и от обжимного стана к прошивному установлены под прямым углом к рольгангу, связывающему нагревательную печь с прошивным станом, и снабжены поворотными столами, угол поворота которых равен углу между осями обжимного и прошивного станов.

| Способ получения гильз | 1979 |

|

SU772620A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ получения гильз | 1977 |

|

SU725728A1 |

| US 4827750 A, 09.05.1989. | |||

Авторы

Даты

2009-01-10—Публикация

2006-01-10—Подача