Область использования изобретения

Настоящее изобретение относится к способу производства и обработки древесного волокна на установке, содержащей устройство для изготовления волокна, включающей подогреватель щепы и размольное устройство для измельчения древесной щепы и выделения из нее волокна согласно преамбуле п.1 формулы изобретения, а также к соответствующей установке согласно преамбуле п.9 формулы изобретения.

Предпосылки к созданию изобретения

Непрерывный процесс изготовления плит согласно сухому и мокрому способам, на основе материала, содержащего лигноцеллюлозу, например древесины, соломы, багассы и т.д., содержит, помимо прочего, процессы измельчения сырьевого материала для выделения волокон или комплексов волокон, которые на последующих этапах покрывают клеем, сушат, формируют и прессуют готовый продукт, так называемую плиту или древесноволокнистую плиту. Подачу волокна из сырьевого материала в настоящее время предпочтительно осуществляют по так называемому термомеханическому способу за один этап или по тепловому и механическому способам, включающим две отдельные фазы.

Тепловую часть процесса, т.е. нагревание сырьевого материала выполняют, помимо прочего, в ощелачивающем устройстве при температуре около 100°С и при атмосферном давлении, а затем в герметизированном подогревателе при температуре около 150-190°С под давлением около 4-13 бар. Время набухания в подогревателе может составлять в диапазоне 1-10 мин в зависимости от преобладающих условий процесса и его можно регулировать. Нагревание щепы в подогревателе предпочтительно производят посредством пара. Механическую переработку производят в размольном устройстве между дисками размольного устройства, где конечное выделение волокна происходит в состоянии, когда температура и давление выше, чем в смежных стадиях процесса. Продолжительность периода набухания сырьевого материала из древесной стружки в зоне размольного устройства является очень кратковременной. Сила, которую преобразуют в механическую энергию при выполнении механического процесса, переходит в тепловую энергию в зоне размалывания и проявляется в виде пара в системе, генерируемой из влаги из сырьевого материала.

После дефибрирования в размольном устройстве волокно транспортируют к пневматической сушилке волокна, где выполняют процесс сушки подачей большого количества воздуха с регулируемой температурой на входе, составляющей приблизительно 140-200°С, в зависимости от влажности подаваемого обрабатываемого волокна. Высушенное волокно затем транспортируют дальше для формирования, предварительного прессования и, наконец, окончательного прессования плиты.

Согласно известной технологии высвобождающиеся из древесины выделения удаляли во время процесса, прежде всего в подогревателе щепы, транспортировали на всем пути от подогревателя через размольное устройство вместе с волокнистой массой в сушилку, где большую часть выделений отделяли от волокна и, наконец, вместе с влажным осушающим воздухом удаляли из сушилки, выбрасывая в атмосферу. Эти выделения содержали, помимо прочего, летучие органические вещества, так называемые летучие органические соединения (ЛОС), а также формальдегид. Остаточные количества, которые не выходили из сушилки, следовали с потоком волокна к последующему процессу до тех пор, пока они постепенно не попадали в окружающую среду или появлялись в виде остаточного продукта в готовой продукции, т.е. в плите. Таким образом и из готовой продукции также происходит выделение.

Из публикации WO 99/10594 известен способ, заключающийся в обеспечении подогревателя щепы верхним выпуском для дегазации органических выделений, высвобождающихся здесь. В этом способе пар вводят в нижнюю часть подогревателя, а древесную щепу, которую вводят в подогреватель сверху, омывают паром при движении в противотоке во время конденсации. Этого достигают путем перемещения пара вверх по колонне древесной щепы по направлению к более холодной древесной щепе в верхней зоне подогревателя, и высвобождающиеся выделения, воздух и пар, образующиеся при выпаривании влаги из древесной щепы, отделяют и направляют через выпуск в газоочиститель. Из этой публикации также известен способ транспортирования древесной щепы из подогревателя в размольное устройство с помощью винтового конвейера, посредством которого производят также сжатие и обезвоживание древесной щепы во время ее транспортировки.

Краткое описание изобретения

Целью настоящего изобретения является создание способа, посредством которого снижают выход выделений, прежде всего летучих органических соединений (ЛОС) и формальдегида, в атмосферу из производственного процесса, а также из готовой продукции, т.е. из плит, и установки для его осуществления. Одновременно должна быть сохранена мощность установки, а также качество готовой продукции.

Эту цель достигают путем использования способа, обладающего новыми отличительными особенностями, определенными в отличительной части п.1 формулы изобретения, а также путем использования установки, обладающей новыми отличительными особенностями, определенными в отличительной части п.9 формулы изобретения.

Таким образом, способ согласно настоящему изобретению, отличается тем, что дымовые газы, образующиеся во время сжатия, удаляют через выпуск, выполненный в зоне сжатия. Установка согласно настоящему изобретению отличается тем, что в зоне сжатия предусмотрен выпуск для дымовых газов для удаления выпариваемой влаги, которая образуется при сжатии древесной щепы и которая содержит дымовые газы.

При сжатии древесной щепы в винтовом конвейере отжимают воду, которая содержит большую долю остающихся древесных выделений. Благодаря созданию выпуска в зоне сжатия воду можно выпарить, а высвобождающиеся выделения могут быть удалены через выпуск. Путем улавливания и отклонения выделений, которые высвобождаются непосредственно или на месте, в зоне сжатия, достигают существенно более высокой концентрации выделений, чем, если бы их вместо этого транспортировали дальше вместе с волокнистой массой и смешивали с осушающим воздухом, который представляет собой большой поток газа, и таким образом получали низкую их концентрацию согласно ранее применявшейся технологии. Таким образом, с помощью настоящего изобретения обеспечивают значительно более эффективную обработку дымовых газов, выходящих из подогревателя.

Согласно одному варианту исполнения удаления дымовых газов, образующихся во время процесса сжатия, достигают путем транспортирования их обратно в верхнюю часть подогревателя щепы, откуда их затем удаляют вместе с другими дымовыми газами. Дымовые газы можно благоприятно транспортировать к области их разложения, например, к бойлеру для сжигания, где выделения превращают в углекислый газ и воду.

Согласно другой полезной отличительной особенности изобретения при удалении дымовых газов поток дымовых газов можно регулировать и таким образом также контролировать потери пара в подогревателе щепы.

Согласно дополнительному варианту исполнения в древесную щепу при ее подаче в размольное устройство может быть добавлен так называемый улавливающий реагент. Улавливающий реагент является химическим веществом, которое впрыскивают для того, чтобы связывать некоторые вещества, в данном случае формальдегид. Ранее были известны способы добавления улавливающих реагентов в других местах процесса. Однако ранее не был известен способ добавления улавливающего реагента непосредственно в размольное устройство, а при испытаниях было установлено, что это особенно эффективно для улавливания формальдегида. Результаты испытаний с применением улавливающего реагента, добавляемого в размольное устройство, показали, что содержание формальдегида снизилось на 8-15%, а также отчетливое улучшение показателей при перфорировании готовой плиты.

Согласно дополнительному варианту исполнения древесное волокно, полученное и обработанное в размольном устройстве, направляют в сушильную часть, а затем в газоочиститель, а воздух, выпускаемый из сушильной части, на пути к газоочистителю пропускают через теплообменник, предназначенный для подготовки воздуха, поступающего в сушильную часть, чтобы воздух, направляемый в сушильную часть, нагревался, а воздух, направляемый в газоочиститель, охлаждался. Таким образом, преимущество заключается в том, что обеспечивается некоторый возврат тепла за счет нагрева воздуха, направляемого в сушилку. Другим важным преимуществом является то, что охлаждают воздух, направляемый в газоочиститель. Так как углеводороды, обладающие способностью конденсироваться, находящиеся в выделениях, высвобождающихся на предшествующих этапах процесса, имеют тенденцию превращаться в аэрозоли, процесс очищения дымовых газов в газоочистителе становится более сложным. Равновесное отношение между воздухом и водным раствором упомянутых углеводородов зависит от температуры, в результате чего при более высокой температуре в газоочистителе сложно перевести выделения в водную фазу. По этой причине целесообразно охлаждать воздух, поступающий в газоочиститель. Кроме того, капли воды могут быть благополучно отделены в газоочистителе с помощью туманоуловителя. Возможно также дополнительное охлаждение воды.

Таким образом, с помощью настоящего изобретения достигают уменьшения выбросов, прежде всего ЛОС и формальдегида, во время всего производственного процесса изготовления плит.

Эти результаты являются важными усовершенствованиями в охране окружающей среды как на самой производственной установке, так вне ее, т.е. в окружающей среде за пределами установки. Кроме того, достигают преимуществ за счет улучшения качества готовой продукции в форме плиты, из которой происходит меньше выбросов в окружающую среду на месте ее использования.

Краткое описание чертежей

Ниже приведено более подробное описание изобретения в форме примеров вариантов исполнения, со ссылками на прилагаемые чертежи, на которых:

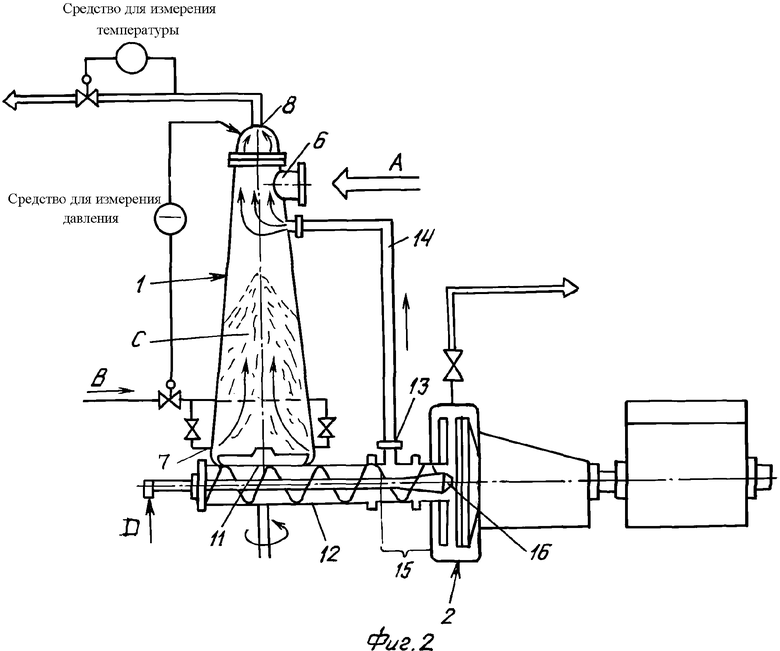

фиг.1 схематически изображает примерный вариант исполнения установки для производства и обработки древесного волокна согласно настоящему изобретению;

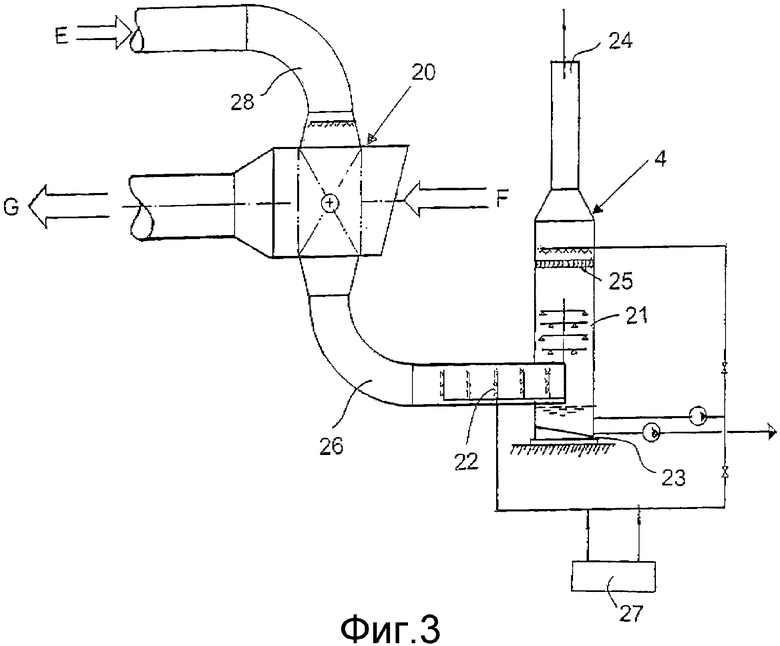

фиг.2 - примерный вариант исполнения первой части установки согласно настоящему изобретению;

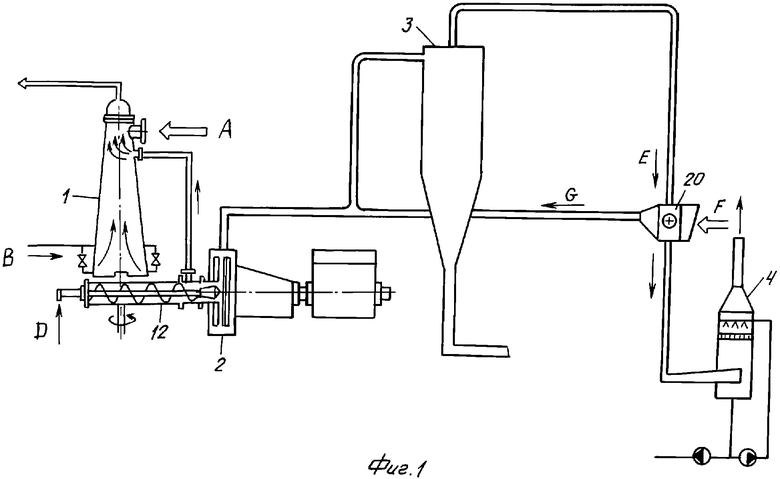

фиг.3 - примерный вариант исполнения второй части установки согласно настоящему изобретению.

Подробное описание изобретения

Установка для производства и обработки древесного волокна, изображенная схематически на фиг.1, включена в качестве примера как составляющая часть непрерывного процесса производства плит из материала, содержащего лигноцеллюлозу.

Такая установка содержит множество станций. Станции, показанные схематически на фиг.1, включают: первую станцию, содержащую часть для производства волокна, включающую подогреватель 1 щепы и размольное устройство 2 для подачи волокна из древесной щепы; вторую станцию, содержащую сушильную часть 3, включающую, например, циклон; третью станцию, соединенную с сушильной частью и содержащую газоочиститель 4, прежде всего предназначенный для эффективного удаления частиц, выделяющихся при сушке. Следует особо отметить, что процесс сушки может содержать множество этапов, включающих использование множества одинаковых аппаратов, а установка может, кроме того, также содержать дополнительные промежуточные этапы и элементы, которые не показаны для большей ясности.

Часть для производства волокна, представленная на фиг.1, показана в несколько большем масштабе на фиг.2. Через впуск 6 подают древесную щепу А в подогреватель 1, обычно из ощелачивающего бункера (не показан). В нижнюю часть подогревателя щепы подают пар В через впуск 7 для пара. Подогреватель щепы также снабжен верхним выпуском 8. В подогревателе щепы древесную щепу нагревают путем конденсации тепла из пара, который подают под давлением при определенной температуре и в течение определенного времени, причем эти параметры предварительно задают и приспосабливают к сырьевому материалу из древесной щепы. Благодаря тому, что пар В подают в нижнюю часть подогревателя щепы, он проходит вверх через колонну С из древесной щепы и на этом пути влага из древесной щепы выпаривается и образует пар, содержащий высвобождающиеся из древесины органические выделения. Упомянутые выделения, прежде всего летучие органические вещества, например летучие органические соединения (ЛОС), а также формальдегид, затем отводят при высокой их концентрации в верхней части подогревателя через верхний выпуск 8. Затем из верхнего выпуска дымовые газы направляют в какое-либо устройство для их разложения (не показано). Разложение может быть, например, выполнено путем сжигания или выпаривания.

Как показано на фиг.2, трубопровод для отвода дымовых газов в верхней части подогревателя оснащен средством регулирования температуры (TIC), а линия подачи пара оснащена средством регулирования давления (PIC). Путем установки значения давления пара, которое соответствует определенной температуре, например 170°С, можно путем измерения параметров выходящих дымовых газов контролировать их так, чтобы предотвращать ненужные потери пара и энергии. Таким образом, температура дымовых газов не должна превышать температуру впускаемого пара. Если это будет иметь место, то поток дымовых газов автоматически уменьшается, чтобы таким образом предотвращать увеличение расхода пара больше того количества, которое может быть использовано в подогревателе щепы.

В связи с этим можно также упомянуть, что дегазация в верхней части подогревателя оказывает благотворное воздействие на теплопередачу между паром и древесной щепой в подогревателе. Обычно наличие воздуха в подаваемой холодной древесной щепе А ведет к уменьшению упомянутой теплопередачи, но с помощью настоящего изобретения этот воздух можно вместо этого прямо удалять через верхний выпуск 8.

В нижней части подогревателя щепы имеется выпуск 11 для щепы. С ним соединен винтовой конвейер 12, которым подают древесную щепу в размольное устройство 2. Винтовой конвейер содержит зону 15 сжатия, где выжимают воду из массы щепы, а образовавшуюся влагу выпаривают в этой зоне, превращая в пар. Зона 15 сжатия образована между валом той части винтового конвейера 12, которая расположена наиболее близко к размалывающему устройству 2, имеющему увеличенный диаметр, при котором он имеет коническую форму. В результате этого щепу в упомянутой части сжимают и прижимают к наружной стенке винтового конвейера 12, в результате чего образуется так называемый заглушающий поток, который частично заглушает вход в размольное устройство. Образованной заглушкой отделяют размольное устройство от винтового конвейера так, чтобы пар из размольного устройства не мог уходить обратно в зону сжатия. Согласно настоящему варианту исполнения в зоне сжатия выполнен выпуск 13 для дымового газа таким образом, чтобы можно было отводить упомянутую выпариваемую влагу, содержащуюся в дымовых газах. Кроме того, согласно предпочтительному варианту исполнения упомянутый выпуск для дымового газа соединен с трубопроводом 14, по которому транспортируют дымовые газы назад в верхнюю часть подогревателя 1. Отсюда их можно затем удалять вместе с другими дымовыми газами через верхний выпуск 8 и далее направлять в устройство разложения.

В проиллюстрированном примере в размольное устройство 2 можно добавлять вещество, известное также как улавливающий реагент D. Улавливающий реагент является химическим веществом, которое впрыскивают для того, чтобы связывать некоторые вещества, в данном случае формальдегид. Элемент 16 для добавления улавливающего реагента может быть, например, выполнен так, чтобы подачу улавливающего реагента D можно было производить через центр винтового конвейера 12 в размольное устройство 2. Подходящим улавливающим реагентом в данном случае может служить мочевина или подобное вещество.

На фиг.3 показан примерный вариант исполнения газоочистителя 4 согласно настоящему изобретению, который используют в сочетании с сушильной станцией. Упомянутый газоочиститель можно использовать совместно с описанным выше подогревателем 1 щепы и размольным устройством 2, но его можно также использовать вместе с другими типами подогревателей щепы и размольными устройствами, а также в других типах установок, и таким образом его можно рассматривать как изобретение. На фиг.3 показан газоочиститель 4, в который подают воздух Е, поступающий из сушильной части 3 по трубопроводу 28. До того, как этому воздуху предоставляют возможность пройти в газоочиститель, его пропускают через теплообменник 20, например трубчатый теплообменник, предназначенный для нагрева воздуха F, поступающего в сушилку. Таким образом, тепло, которое содержит воздух Е, выходящий из сушилки, используют для подогревания воздуха G, подаваемого в сушилку, в то время как воздух, выпускаемый из сушилки, охлаждают до того, как его подают в газоочиститель 4. Равновесное отношение между температурой воздуха и концентрацией формальдегида будет, следовательно, изменяться и способствовать переходу формальдегида в водную фазу. Воздух Е, выпускаемый из сушилки, может иметь температуру порядка + 60°С, осушающий воздух F, подаваемый в теплообменник, как правило, забирают из атмосферы и поэтому он может иметь температуру + 10°С, а предварительно нагретый воздух G, подаваемый в сушилку, может иметь температуру + 30°С.

Газоочиститель также снабжают рядом форсунок 21 для распыления воды, посредством которых распыляют воду, соответственно в результате чего охлаждают и поглощают выделения, присутствующие в осушающем воздухе, переводя их в водную фазу. Форсунки 22 для распыления воды можно также располагать в трубопроводе 26 на впуске газоочистителя. В нижней части газоочистителя находится выпуск 23 для воды, где воду отсасывают, чтобы направлять ее на очистку. В верхней части газоочистителя находится выпуск 24 для выпуска воздуха. Газоочиститель также соответствующим образом оснащают так называемым туманоуловителем 25 в области верхнего выпуска для воздуха, чтобы отделять капли воды.

Подаваемую через форсунки воду можно химически обрабатывать NaHSO3 и NaOH, чтобы оптимизировать функцию снижения количества выделений. Для этого газоочиститель 4 снабжают устройством 27 для подачи упомянутых добавок в воду. Результаты испытаний показали, что этим способом достигают снижения на 75% содержания формальдегида в выпускаемом воздухе, когда газоочиститель уже не соединен с теплообменником.

Описанные выше примеры исполнения настоящего изобретения не следует рассматривать как ограничение его объема, так как изобретение можно модифицировать и изменять многими путями, которые может предложить специалист в данной области, в пределах объема изобретения, определенного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения древесно-волокнистой массы | 1984 |

|

SU1285091A1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПРОДУКТОВ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСИНЫ | 2009 |

|

RU2529985C2 |

| СПОСОБ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧЕГО МАТЕРИАЛА, В ЧАСТНОСТИ ДРЕВЕСНЫХ ВОЛОКОН И/ИЛИ ДРЕВЕСНОЙ СТРУЖКИ | 2009 |

|

RU2467270C2 |

| МЕХАНИЧЕСКИ СКЛЕЕННАЯ ПЛИТА ИЗ ДРЕВЕСНОГО МАТЕРИАЛА | 2001 |

|

RU2286248C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Способ непрерывного изготовления древесноволокнистых плит | 1989 |

|

SU1691104A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СЛОИСТАЯ ПАНЕЛЬ, ИЗГОТОВЛЕННАЯ ИЗ СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 2002 |

|

RU2294827C2 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СУШИЛКА ДЛЯ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2010 |

|

RU2422742C1 |

Изобретение относится к установке и способу производства и обработки древесного волокна. Установка для производства и обработки древесного волокна содержит часть для производства волокна с подогревателем (1) щепы и размольным устройством (2). Подогреватель щепы оснащен впуском для подачи щепы в верхней его части и выпуском для выгрузки щепы в нижней его части и верхним выпуском для выпуска генерируемых дымовых газов. Выпуск для щепы соединен с размольным устройством винтовым конвейером с зоной сжатия, в которой расположен выпуск для дымовых газов, соединенный с трубопроводом, расположенным между зоной сжатия и верхней частью подогревателя щепы. Способ включает подачу древесной щепы в верхнюю часть подогревателя (1) щепы, выгрузку древесной щепы из нижней части подогревателя щепы в винтовой конвейер (12) для сжатия и транспортировки в размольное устройство (2), подачу пара в нижнюю часть подогревателя щепы для омывания подаваемой щепы в направлении противотока, удаление дымовых газов в форме высвобождающихся органических выделений, пара и воздуха из верхней части подогревателя щепы и удаление дымовых газов, образующихся во время сжатия, через выпуск (13), выполненный в зоне сжатия. Изобретения сокращают выделения, содержащие летучие органические соединения и формальдегид, при производстве и из готовой продукции. 2 н. и 15 з.п. ф-лы, 3 ил.

| WO 9910594 А1, 04.03.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО КОНСТРУКЦИОННО-ОТДЕЛОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2169717C1 |

| Способ производства термомеханическойдРЕВЕСНОй МАССы для изгОТОВлЕНия ВОлОКНиС-ТыХ плиТ и уСТРОйСТВО для ОСущЕСТВлЕНияСпОСОбА | 1977 |

|

SU850017A3 |

| УСТРОЙСТВО И СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2068339C1 |

| Шнековый пресс для получения древесных брикетов | 1977 |

|

SU670455A1 |

| Устройство для изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1371924A1 |

Авторы

Даты

2009-01-27—Публикация

2004-02-11—Подача