Настоящее изобретение является подвижным отрезным станком с циркулярной пилой для непрерывного поперечного высокоскоростного распиливания чрезвычайно длинных деталей, или, более точно, это - моторизованная циркулярная пила с устройством перемещения с режущим диском, который направляется в направляющем канале и который сопровождает на той же скорости чрезвычайно длинную деталь, которая движется через отрезной станок с высокой скоростью, причем деталь зажата в зажимном устройстве, которое вместе с устройством перемещения интегрировано в муфту движущейся пилы; при этом пила, как правило, установлена после пресса для торцевого соединения и склеивания прямоугольных деталей шиповыми соединениями; пресс также работает непрерывно при высокой скорости соединяемых деталей.

Согласно международной патентной спецификации настоящее изобретение относится к классам B27B 5/29, B27B 29/02 и, дополнительно, B27B 5/18.

Техническая задача, решаемая настоящим изобретением, заключается в создании моторизованной пилы для непрерывного поперечного распиливания, которая позволяет диску пилы выполнять поперечное распиливание, одновременно перемещаясь вместе с чрезвычайно длинной деталью с одинаковой с ней скоростью, где она направляется в специальном направляющем канале. Таким образом, обеспечивается возможность распиливания чрезвычайно длинных деталей на более короткие отрезки произвольной длины с высокой скоростью перемещения без промежуточных остановок. При перемещении через отрезной станок чрезвычайно длинные детали направляются и зажимаются в соответствующем устройстве, конструкция отрезного станка упрощается, является компактной и стабильной. Станок предпочтительно используется в системе производственных линий по производству зубчатых контактных поверхностей и для соединения коротких вытянутых деталей в чрезвычайно длинные детали на шиповых соединениях. Как правило, он устанавливается в конце таких производственных линий и предназначен для поперечного распиливания таких чрезвычайно длинных деталей на более короткие отрезки произвольной длины.

Имеются два основных конструктивных решения для механических моторизованных пил для поперечного распиливания длинных вытянутых деталей на более короткие отрезки. Согласно самой старой известной концепции детали перемещаются через отрезной станок прерывисто, т.е. с промежуточными остановками на фазе отпиливания. Во втором известном решении длинные детали перемещаются через станок без промежуточных остановок на фазе отпиливания, но с низкой скоростью перемещения.

Для известных решений по первой конструктивной концепции отличительным признаком является то, что станки изготовлены на базе прерывистого перемещения, где длинная вытянутая деталь при движении через станок останавливается у циркулярной или ленточной пилы, установленной неподвижно на заранее заданной длине более короткого отрезка детали. Зажимное устройство, которое сжимает и зажимает деталь перед фазой отпиливания, неподвижно закреплено на раме станка. После этого активируют диск или ленту пилы, которая отпиливает поперечно более короткий отрезок, и операцию повторяют, пока деталь не будет полностью распилена на короткие отрезки. Станок с дисковой пилой осуществляет рез только в одном направлении, а станок с ленточной пилой осуществляет рез в обоих направлениях. После каждой операции поперечного отпиливания зажимное устройство освобождает деталь, которая смещается вперед на определенную длину вдоль пилы и вновь останавливается, и операции зажима и отпиливания повторяются. В описанном прерывистом режиме поперечное отпиливание прямоугольной детали происходит прерывисто. Такое известное решение является непрактичным, поскольку оно применимо только при низкой скорости перемещения длинных деталей, которая в дополнение к повторяющимся остановкам деталей значительно увеличивает затраты времени на всю операцию. Остановки детали у диска циркулярной пилы могут быть очень частыми и сопровождаются отнимающими время операциями зажима и освобождения детали. Таким образом, это известное решение пригодно только для поперечного распиливания небольшого числа длинных деталей на короткие отрезки. Одно из таких известных решений работающего в прерывистом режиме отрезного станка для разрезания длинных деталей описано в документе DE 4240636 и устанавливается непосредственно за прессом, который также работает в прерывистом режиме.

Отличительным признаком известных решений по второй известной концепции является то, что они основаны на постоянном, т.е. не прерывистом, движении длинных вытянутых деталей через отрезной станок с дисковой или ленточной пилой, без промежуточных остановок у пилы. Конструкция станка по такому известному решению такова, что каретка с пилой установлена под деталью и перемещается под ней в линейном направлении. Деталь не имеет опоры, т.е. опорной поверхности, по которой она может скользить; поэтому невозможно добиться оптимальной стабильности. Когда деталь перемещается в направлении пилы, каретка с пилой зажимается на ней, и с этого момента они перемещаются совместно. Для такого известного решения отличительным признаком является то, что каретка с пилой зажата на детали в точке, которая определяет точку реза, т.е. требует части длины отрезаемого короткого отрезка. Следовательно, подразумевается, что пила поперечно распиливает детали на короткие отрезки, длина которых определяется длиной пути, который деталь проходит через станок. После фазы поперечного реза каретка с пилой сначала освобождается и отсоединяется от детали, а затем возвращается в исходное положение под воздействием собственного привода. В описанном режиме процедура резания повторяется циклически. Слабость и недостаток этого известного решения заключается, прежде всего, в том, что оно может применяться только для низкой скорости перемещения детали, зажим детали нестабилен, зажимное устройство требует сложной конструкции. Процедура наладки устройства и пилы для поперечного отрезания также сложна и трудоемка. Решение такого отрезного станка для непрерывного поперечного распиливания известно из документов DE 10111326 и EP 1262290 и предпочтительно предназначено для поперечного разрезания плит, выполненных из произвольного материала, на определенные отрезки.

Общими отличительными признаками описанных известных решений являются путь и направление диска циркулярной пилы, который в прерывистом режиме перемещается в вертикальном направлении, т.е. вверх и вниз, тогда как в непрерывном режиме диск пилы перемещается одновременно еще и в поперечном направлении относительно прямоугольной детали, т.е. помимо движения вверх и вниз он также перемещается возвратно-поступательно. Различные типы станков отличаются друг от друга в первую очередь способом зажима длинных деталей и зажима каретки с диском циркулярной пилы на детали, а также путем, который проходит рабочий орган и направляется в направлении перемещения детали. Оставшаяся нерешенной проблема связана в первую очередь со сложностью и трудоемкостью конструкций механизмов для направления рабочего органа и управления рабочим органом, который содержит диск циркулярной пилы, а также зажимного устройства для фиксации каретки с рабочим органом на детали, а также с конструкцией и направлением диска циркулярной пилы в направлении, в котором деталь перемещается, и с которого после окончания реза диск возвращается в исходное положение. Оставшаяся нерешенной проблема также связана с тем, как обеспечить поперечное распиливание чрезвычайно длинных деталей на очень высокой скорости их движения и с зажатым на них рабочим органом.

Согласно настоящему изобретению эта проблема решается подвижным отрезным станком для непрерывного поперечного распиливания чрезвычайно длинных деревянных деталей, имеющим продольную каретку, на которой установлена поперечная каретка с зажимным устройством, и зажимное устройство с диском циркулярной пилы направляется посредством направляющего колеса в направляющем канале, тогда как для направления и зажима детали используется входная створка и зажимное устройство, оснащенные собственными приводами. Далее следует более подробное описание настоящего изобретения со ссылками на предпочтительный вариант и прилагаемые чертежи, где:

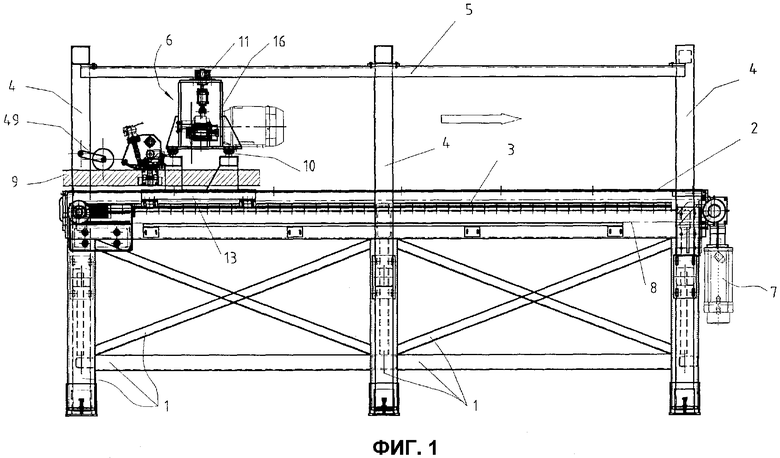

фиг.1 - подвижный отрезной станок по настоящему изобретению в вертикальном сечении;

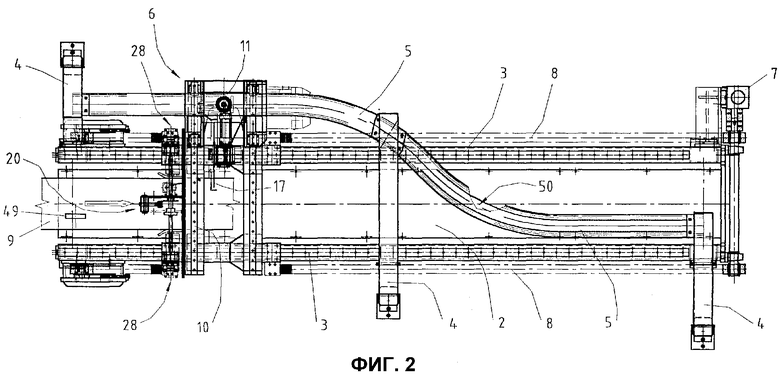

фиг.2 - то же, что и на фиг.1, но вид сверху;

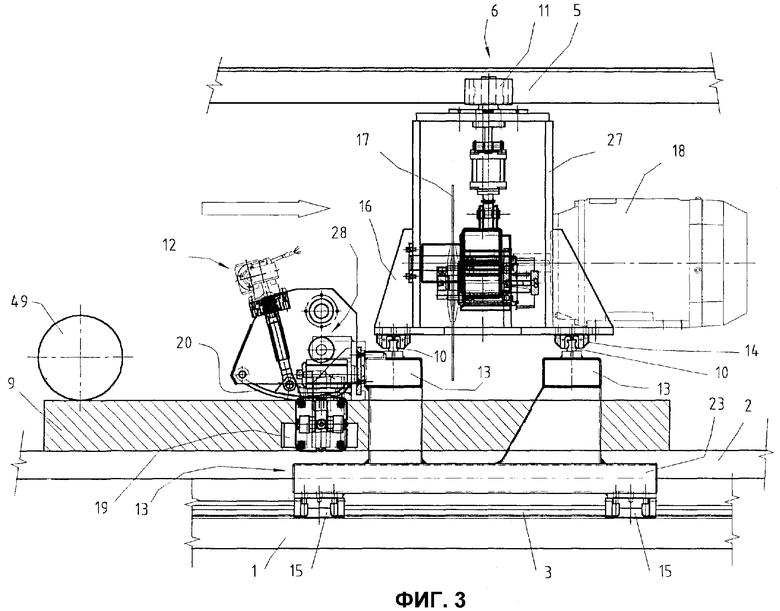

фиг.3 - поперечное сечение станка в области зажимного устройства;

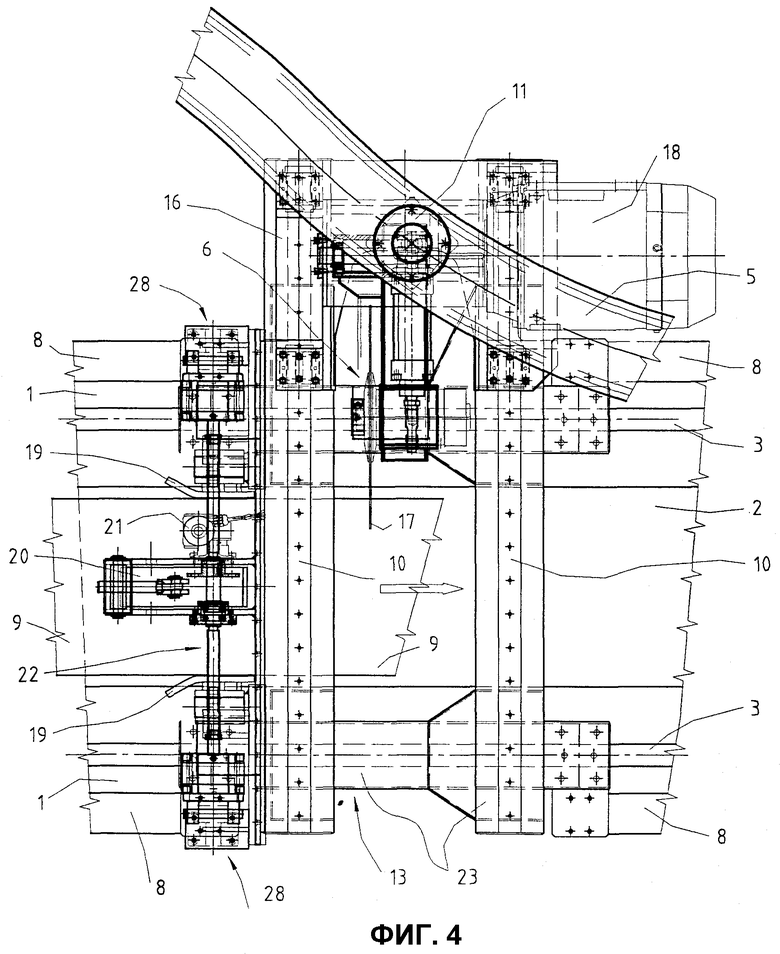

фиг.4 - то же, что и на фиг.2, но в области входной створки, рабочего органа и зажимного устройства;

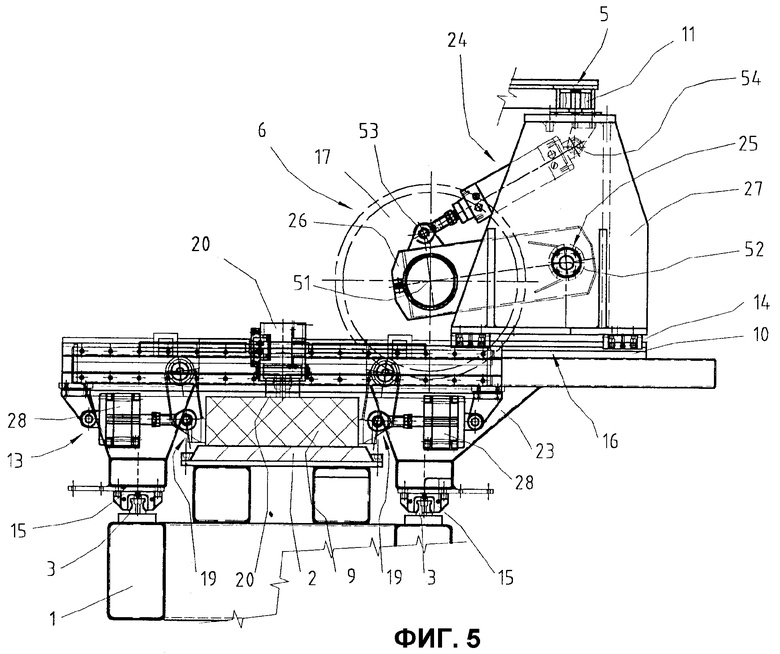

фиг.5 - входная створка, зажимное устройство и рабочий орган, вид спереди;

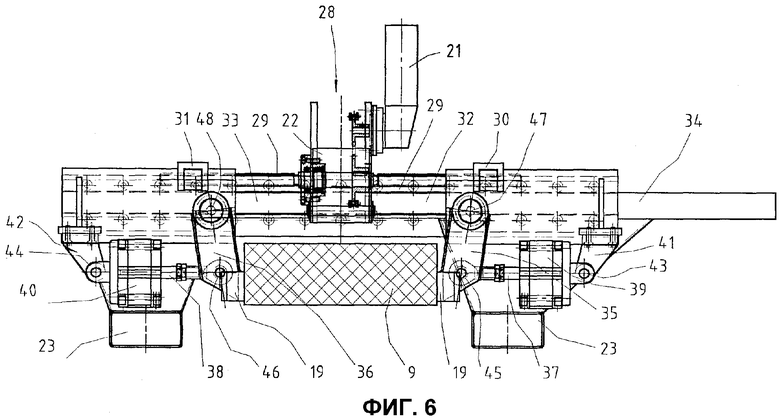

фиг.6 - зажимное устройство, вид спереди;

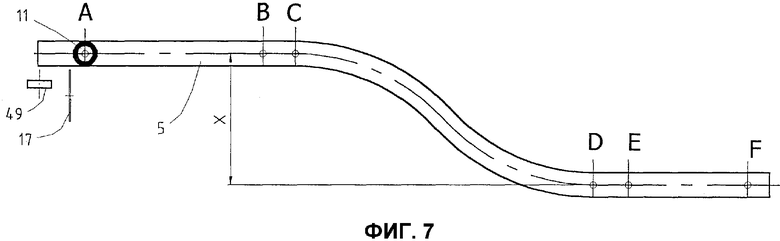

фиг.7 - блок-схема непрерывной работы подвижного отрезного станка по настоящему изобретению.

Подвижный отрезной станок для непрерывного поперечного распиливания чрезвычайно длинных деревянных деталей состоит из корпуса 1 с рабочим столом 2 и направляющим каналом 5, узла входной створки 20, узла зажимного устройства 28 и узла рабочего органа 6 с диском 17 пилы, которое вместе с поперечной кареткой 16 подвижно установлено на продольной каретке 13, которая перемещается в линейном направлении по боковым направляющим 3 вдоль рабочего стола 2, благодаря чему рабочий орган 6 направляется посредством направляющего колеса 11, расположенным внутри направляющего канала 5. Рабочий орган 6 вместе с продольной кареткой 13 и поперечной кареткой 16 установлен у рабочего стола 2 или на рабочем столе 2, вместе с салазками для обрабатываемой детали 9. Поперечная каретка 16 поперечно установлена на продольной каретке, так что их центральные оси пересекаются предпочтительно под прямым углом.

Конструкция корпуса 1 статична и выполнена из произвольного металлического профиля, который соединен механически логичным способом. Горизонтальный рабочий стол 2, который имеет одну параллельную боковую направляющую 3 с каждой из двух сторон, неподвижно длинными сторонами прикреплен к корпусу 1. Рабочий стол 2 предпочтительно имеет прямоугольную форму с плоской фронтальной поверхностью. На части фронтальной поверхности рабочего стола 2 имеется скошенная прорезь 50, форма которой идентична форме направляющего канала 5, который проходит над ней, внутри сегмента между точками С и D, показанными на схеме на фиг.7. Поперечный участок скошенной прорези 50 может быть произвольным, что относится также к этому же участку направляющего канала 5. В начале рабочего стола установлено измерительное колесо 49 произвольной, предпочтительно вращающейся или иной подвижной конструкции.

По обе стороны от корпуса 1 на заданном расстоянии установлены вертикальные стойки 4, а на них неподвижно установлен направляющий канал 5, при этом направляющий канал 5 расположен параллельно рабочему столу 2 и предпочтительно немного над рабочим органом 6. В другом практическом варианте направляющий канал 5 может быть установлен над рабочим органом 6 или рядом с ним другим способом. Вдоль продольной оси направляющий канал 5 предпочтительно имеет закрученную форму, состоящую из двух кривых противоположной направленности, образующих S-образный путь, а в поперечном сечении он имеет перевернутый U-образный профиль. Еще в одном практическом примере, не показанном на чертежах, направляющий канал 5 может иметь другое поперечное сечение, если оно обеспечивает хорошее и безопасное направление направляющего колеса 11 рабочего органа 6.

На боковых направляющих через линейные подшипники 15 установлена продольная каретка 13, которая перемещается по ним вдоль рабочего стола 2 приводом 7 и зубчатым ремнем 8, при этом каретка 13 установлена так, что она может перемещаться в линейном направлении. На корпусе продольной каретки 3 поперечно установлены направляющие 10 так, что они проходят перпендикулярно рабочему столу 2. В поперечных направляющих 10 через промежуточные линейные подшипники 14 подвижно установлена поперечная каретка 16 с рабочим органом 6. Рабочий орган 6 неподвижно установлен на поперечной каретке 16 через свой корпус 27. На корпусе 27 рабочего органа 6 расположено направляющее колесо 11, которое вставлено с возможностью вращения в направляющий канал 5 так, что оно может свободно перемещаться внутри этого канала. В показанном практическом варианте направляющее колесо 11 расположено в верхней части корпуса 27, тогда как в некоторых других вариантах это направляющее колесо 1 установлено на боковой стенке корпуса 27, и положение направляющего канала 27 должно быть соответственно изменено.

Как описано выше, рабочий орган 6 выполнен линейно подвижным, одновременно в продольном и в поперечном направлениях. Эта возможность обеспечивается продольной кареткой 13 и поперечной кареткой 16, тогда как рабочий орган 6 направляется направляющим каналом 5, в котором расположено его направляющее колесо 11. Направляющее колесо 11, в первую очередь его рабочая поверхность, выполнены так, что обеспечивают плавный, бесшумный и высокоскоростной ход внутри направляющего канала 5 и вдоль него.

Качающийся рычаг 26 с диском 17 циркулярной пилы на своем свободном конце установлен внутри корпуса 27 рабочего органа 6. Диск 17 циркулярной пилы установлен на качающемся рычаге 26, который подвешен на оси 52 произвольной конструкции. На противоположной стороне на качающемся рычаге имеется ось 53 также произвольной конструкции. На корпусе 27 установлен привод 18. Диск 17 циркулярной пилы приводится приводом 18 через приводное колесо 25 и произвольный промежуточный механизм.

Вертикальное перемещение качающегося рычага 26 с диском 17 циркулярной пилы, т.е. перемещение диска 17 циркулярной пилы вверх и вниз, осуществляется приводом 24, который подвижно установлен между осью 52 на качающемся рычаге 26 и осью 55 на крышке корпуса 27.

На входе в подвижный отрезной станок по настоящему изобретению на продольной каретке 13 выполнен регулируемый входной канал или туннель, предназначенный для направления деталей 9 и состоящий из верхней входной створки 20 с приводом 12, пары боковых кулачков 19 с приводом 21 и регулировочного механизма 22 под фронтальной поверхностью неподвижного рабочего стола 2. Зажим детали 9 на ее пути сквозь подвижный отрезной станок и во время ее поперечного распиливания осуществляется посредством зажимного устройства 28, которое через направляющие пластины 32 и 33 подвижно установлено на направляющей планке 34, которая неподвижно прикреплена к раме 23 продольной каретки 13. Зажимное устройство 28 состоит из резьбового шпинделя 29, который проходит сквозь гайку 30 с правой резьбой и гайку 31 с левой резьбой качающихся рычагов 35 и 36 с поршневыми штоками 37 и 38, и цилиндрами 39 и 40. Цилиндр 39 через поршневой шток 37 подвижно установлен между осями 43 и 45, тогда как цилиндр 40 через поршневой шток 38 подвижно установлен между осями 44 и 46. На оси 45, помимо штока 37, дополнительно подвижно установлены качающийся рычаг 35 и соответствующий кулачок из пары кулачков 19. Также на оси 46, помимо штока 38, дополнительно подвижно установлены качающийся рычаг 36 и соответствующий второй кулачок из пары кулачков 19. Качающийся рычаг 35 подвижно расположен между осью 47 на направляющей пластине 32 и осью 45 на раме 23 продольной каретки 13. Качающийся рычаг 36, расположенный параллельно качающемуся рычагу 35, подвижно установлен между осью 48 на направляющей пластине 33 и осью 46 на раме 23 продольной каретки 13.

В другом не показанном на чертежах варианте подвижный отрезной станок по настоящему изобретению может также быть построен на базе зеркального отображения, в соответствии с ранее описанной конструкцией предпочтительного варианта. Для такой зеркальной конструкции отличительным признаком является то, что рабочий орган 6 с диском 17 пилы расположен ниже уровня рабочего стола 2, по которому перемещается деталь 9. В этом примере также имеется скошенная прорезь 50 на тыльной поверхности рабочего стола 2.

Подвижный отрезной станок для непрерывного распиливания чрезвычайно длинных деревянных деталей по настоящему изобретению предпочтительно завершает производственную линию для производства зубчатых фронтальных поверхностей прямоугольных деталей 9 и их соединения и склеивания соединениями на шипах в участки чрезвычайно большой длины в ходе непрерывного технологического процесса. Он может использоваться для поперечного распиливания и других подходящих материалов, например, деталей 9, выполненных из пластика. Подвижный отрезной станок по настоящему изобретению может также использоваться в других механических системах и производственных линиях, используемых для других целей, требующих подобной функциональности и сходных характеристик обработки.

Ниже следует подробное описание операции поперечного распиливания, т.е. распиливания чрезвычайно длинных деревянных деталей 9 на подвижном отрезном станке по настоящему изобретению на отдельные короткие отрезки равной или разной длины, как показано на схеме непрерывной работы подвижного отрезного станка по фиг.7.

Перед пуском подвижного отрезного станка по настоящему изобретению и перед началом распиливания чрезвычайно длинной деревянной детали 9 на короткие отрезки, необходимо провести некоторую наладку станка, обусловленную главным образом сечением детали 9, т.е. ее размерами и формой. Высота входной створки 20 задается приводом 12 и, как правило, остается немного выше, чем высота сечения детали 9 для предотвращения подъема детали 9 при входе в подвижный отрезной станок. После этого проводится наладка зажимного устройства 28 путем вращения резьбового шпинделя 29 с левой и правой резьбой, приводом 21 через регулировочный механизм 22. Таким образом, пара кулачков 19 открываются или закрываются посредством гайки 30 с правой резьбой и гайки 31 с левой резьбой, т.е. расстояние между кулачками увеличивается или уменьшается, что позволяет задать расстояние, соответствующее ширине детали 9, т.е. чуть большее, чем эта ширина. После этого управляющим устройством (не показано) задают требуемую длину коротких отрезков детали 9. Управляющее устройство, как правило, содержит панель управления, оснащенную адекватными программными и аппаратными средствами вычислительной техники. С помощью управляющего устройства подвижный отрезной станок по настоящему изобретению можно наладить на отрезание коротких отрезков одинаковой или разной длины. Это значит, что, таким образом, чрезвычайно длинную деталь 9 можно распилить на более короткие отрезки одинаковой длины или на несколько отрезков разной длины, при этом возможны и промежуточные комбинации. Минимальная длина отпиливаемого короткого отрезка чрезвычайно длинной детали 9 обусловлена временем, которое требуется рабочему органу 6 для выполнения рабочего и возвратного движений по пути от точки А до точки F и обратно, от F до A. Следовательно, минимальная длина короткого отрезка зависит от длины пути от точки А до точки F, от длины направляющего канала 5 на этом пути и от скорости движения рабочего органа 6 вместе с деталью 9 на пути от точки А до точки F. После описанной первоначальной наладки подвижный отрезной станок по настоящему изобретению можно включать и начинать процесс распиливания.

Чрезвычайно длинная деталь 9 подходит к подвижному отрезному станку на высокой скорости, выходя из ранее упомянутого пресса для непрерывного соединения и склеивания соединений на шипах или из другого произвольного станка или устройства, которое стоит в линии перед подвижным отрезным станком. Термин "чрезвычайно длинная деталь 9" относится к детали, общая длина которой составляет несколько десятков, сто, тысячу или несколько тысяч метров. Таким образом, деталь 9 приходит от предшествующего станка на подвижный отрезной станок по настоящему изобретению со скоростью, предпочтительно с очень высокой скоростью, приданной ей для такого линейного перемещения приводом предыдущего станка. Поэтому никакого независимого привода или транспортера для движения детали 9 не требуется.

Как уже упоминалось, после того как чрезвычайно длинная деталь 9 войдет в зону подвижного отрезного станка с очень высокой, приобретенной ранее скоростью, она на своем пути сквозь подвижный отрезной станок скользит по фронтальной поверхности рабочего стола 2 в направлении от точки А к точке F с той же скоростью. Когда чрезвычайно длинная деталь 9 входит в подвижный отрезной станок, измерительное колесо 49 отмеряет ранее заданную длину короткого отрезка, который нужно отпилить, при этом подъем детали 9 предотвращается входной створкой 20. Скорость рабочего органа 6, который направляется направляющим каналом 5 через направляющее колесо 11, синхронизируется и уравнивается со скоростью детали 9 не показанным управляющим процессором с помощью датчика движения, и он является интегральной частью программного средства вычислительного устройства. Таким образом, на участке от точки А до точки В скорость движения рабочего органа 6 с диском 17 циркулярной пилы уравнивается со скоростью движения детали 9, когда она движется через подвижный отрезной станок. Рабочий орган 6 с диском 17 циркулярной пилы установлен подвижно на поперечной каретке 16, и поперечная каретка 16 также подвижно установлена на продольной каретке 13, следовательно, скорость продольной каретки 13 уравнивается со скоростью чрезвычайно длинной детали 9. Описанное уравнивание, т.е. синхронизация скоростей, осуществляется, когда чрезвычайно длинная деталь 9 входит в подвижный отрезной станок, т.е. на участке от точки А до точки В, в которой деталь 9 зажимается.

После завершения синхронизации скорости в точке В приводится в действие зажимное устройство 28, которое посредством пары кулачков 19 в поперечном направлении жестко сжимает неопределенно длинную деталь 9, которая перемещается через подвижный отрезной станок без какого-либо замедления. В это время качающийся рычаг 36 на осях 46 и 48 поворачивается и движется в направлении детали 9 так, что соответствующий боковой кулачок из пары кулачков 19 прижимает ее, что обеспечивается поршневым штоком 38 цилиндра 40. В то же время качающийся рычаг 35 на противоположной стороне поворачивается на осях 47 и 45, благодаря чему он прижимает соответствующий кулачок из пары кулачков 19 к детали 9. Описанная процедура зажима детали 9, таким образом, выполняется на участке от точки В до точки С. Таким образом, в точке С чрезвычайно длинная деталь 9 уже жестко зажата между парой кулачков 19 зажимного устройства 28 на продольной каретке 13 и перемещается вместе с ним, вместе с поперечной кареткой 16 и рабочим органом 6 с диском 17 циркулярной пилы линейно в направлении точки D.

В точке С начинается фаза поперечного реза, продолжающаяся до точки D, когда чрезвычайно длинная деталь 9 вместе с рабочим органом 6 все еще перемещается без какого либо замедления, т.е. с постоянной скоростью. Форма сегмента направляющего канала 5 от точки С до точки D идентична форме скошенной прорези 50 во фронтальной поверхности рабочего стола 2. Поэтому наклон направляющего канала 5 между точками С и D соответствует наклону прямоугольной прорези 50, поперечное сечение которой должно соответствовать конструкции диска 17 циркулярной пилы и ее вертикальным и горизонтальным концам до, во время и после поперечного реза. Для более четкого представления функционирования подвижного отрезного станка по настоящему изобретению целесообразно повторить, что продольное перемещение рабочего органа 6 всегда, т.е. от исходной точки А до конечной точки F, определяется направляющим каналом 5, внутри которого движется направляющее колесо. Как указано выше, направляющий канал 5 вдоль своей центральной продольной оси имеет типичную изогнутую форму, предпочтительно образованную двумя противоположно направленными кривыми, с требуемым расстоянием между ними. Расстояние Х между продольными центральными осями первого и второго изгибов представляет ширину реза, выполняемого диском 17 циркулярной пилы, и немного превышает ширину детали 9.

В интервале между точками В и С, помимо зажима детали в зажимном устройстве 28, рабочий орган 6 с диском 17 циркулярной пилы подходит к детали 9 перпендикулярно так, что диск 17 циркулярной пилы опускается в своем направлении, пока не коснется ее в точке С. Это осуществляется приводом 24 и приводным колесом 25 для вертикального опускания и подъема диска 17 циркулярной пилы. В точке С начинается фаза поперечного резания, которая заканчивается в точке D. На этом расстоянии рабочий орган 6, и соответственно его диск 17, циркулярной пилы совершает несколько одновременных и скоординированных движений: продольное движение посредством продольной каретки 13, поперечное движение посредством поперечной каретки 16, вертикальное движение под воздействием привода 24, приводного колеса 25 и качающегося рычага 26, и вращательное движение посредством привода 18. В это же время рабочий орган 6 с диском 17 циркулярной пилы постоянно направляется вдоль кривой С-D направляющего канала 5, в котором свободно движется направляющее колесо 11.

В точке С диск 17 циркулярной пилы врезается в чрезвычайно длинную деталь 9, и благодаря влиянию ранее описанных продольного и поперечного движений он разрезает ее, двигаясь по кривой, определяемой направляющим каналом 5. Диск 17 циркулярной пилы не врезается во фронтальную поверхность рабочего стола 2, поскольку в рабочем столе 2 выполнена прямоугольная наклонная прорезь 50. В точке D поперечное резание чрезвычайно длинной детали 9 на короткие отрезки выбранной длины заканчивается, и диск 17 циркулярной пилы поднимается по меньшей мере до уровня, позволяющего выйти из скошенной прорези 50 в рабочем столе 2. Это происходит в точке Е. На отрезке пути от точки D до точки Е зажимное устройство 28 разжимается, и пара кулачков 19 одновременно расходятся, в результате чего деталь 9 освобождается. Каждый поперечный рез чрезвычайно длинной детали 9 является абсолютно прямым и перпендикулярным к продольной оси.

На отрезке от точки Е до точки F рабочий орган 6 с диском 17 циркулярной пилы затормаживается. Торможение осуществляется приводом 7 продольной каретки 13 так, что в точке F рабочий орган 6 с поперечной кареткой 16 и с продольной кареткой 13 останавливается и возвращается в исходную позицию в точке А вдоль направляющего канала 5, следуя тем же путем, но в противоположном направлении. Вся процедура повторяется в описанной последовательности, циклически, непрерывно, без перерывов, пока вся чрезвычайно длинная деталь 9 одинакового сечения по всей длине не будет полностью распилена на более короткие отрезки.

Перед поперечным распиливанием каждой новой детали 9, которая может иметь другое сечение, входную створку 20 и зажимное устройство 28 вновь регулируют в соответствии с размерами нового отрезка детали 9. Также через управляющее устройство, упомянутое выше, но не показанное, задают нужную длину коротких отрезков.

Скорость линейного перемещения рабочего органа 6, а вместе с ним и продольных салазок 13 вдоль рабочего стола 2 на участке синхронизации, т.е. на участке А-В, увеличивается так, что в точке В рабочий орган 6 перемещается с точно такой же скоростью, что и длинная деталь 9. Только после этого в точке В, деталь 9 зажимается парой кулачков 19 зажимного устройства 28. Это значит, что рабочий орган 6 и деталь 9, соединенные постоянно, перемещаются с равными скоростями, пока деталь 9 не достигнет точки Е.

Как указано выше, привод 7 продольной каретки 13 управляется не показанным компьютеризованным управляющим устройством, задачей которого является управление и контроль всей процедуры поперечного распиливания. Это осуществляется путем подачи импульсов на привод 7 для линейного движения продольной каретки 13, благодаря чему через короткий промежуток времени скорость продольной каретки 13 должна увеличиться так, чтобы скорости продольной каретки 13 и чрезвычайно длинной детали 9 были полностью синхронизованы, т.е. чтобы эти две скорости были равны. Далее функциями этого управляющего устройства является включение и выключение зажимного устройства 28, своевременные опускание и подъем диска 17 циркулярной пилы и возврат рабочего органа 6 в исходное положение после каждого поперечного реза. Или, другими словами, управляющее устройство управляет всей процедурой распиливания чрезвычайно длинных деталей 9 на короткие отрезки в подвижном отрезном станке по настоящему изобретению от точки А до точки F и обратно, в противоположном направлении от точки F до точки А.

На основе практических испытаний прототипа подвижного отрезного станка по настоящему изобретению можно утверждать, что, основываясь на полученном опыте, за одну минуту можно разрезать деталь 9 длиной 150 м на 15 более коротких отрезков разной длины, независимо от сечения, при этом точность отрезаемой длины составляет +/-5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЙ СТАНОК | 1992 |

|

RU2022728C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЕРЕМЕЩЕНИЯ КОЛОД В ОТРЕЗНЫХ СТАНКАХ | 2004 |

|

RU2307732C2 |

| ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ СТАНОК | 1989 |

|

RU2053052C1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| СТАНОК ДЛЯ ДЕРЕВООБРАБОТКИ | 1992 |

|

RU2047481C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| ФРЕЗЕРНО-ОТРЕЗНОЙ СТАНОК И СПОСОБ УПРАВЛЕНИЯ ФРЕЗЕРНО-ОТРЕЗНЫМ СТАНКОМ | 2014 |

|

RU2652279C2 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365491C2 |

| Станок для распиловки камня | 1990 |

|

SU1735024A1 |

Изобретение относится к обработке древесины и может быть использовано для поперечной распиловки чрезвычайно длинных деталей. Станок содержит рабочий орган с диском циркулярной пилы, выполненный с возможностью перемещения в трех измерениях вдоль рабочего стола, направляемый, по меньшей мере, одним направляющим каналом, в который вставлено, по меньшей мере, одно перемещающееся направляющее колесо, которое предпочтительно установлено на корпусе рабочего органа. Направляющий канал, расположенный над рабочим столом и рабочим органом, в плане имеет закрученную или изгибающуюся форму, по меньшей мере, с двумя направленными в противоположную сторону изгибами, благодаря чему расстояние (X) между изгибами равно ширине поперечного реза диска циркулярной пилы и немного превышает ширину чрезвычайно длинной детали. Во фронтальной поверхности скольжения неподвижного рабочего стола, расположенной под рабочим органом, выполнена, по меньшей мере, одна наклонная прорезь. На продольной каретке установлено зажимное устройство, по меньшей мере, с одной парой боковых кулачков, при этом зажимное устройство расположено перед рабочим органом и над рабочим столом, образуя, по меньшей мере, с одной входной створкой, выполненной с возможностью перемещения по вертикали, входной направляющий канал для чрезвычайно длинной детали. Изобретение повышает точность и скорость поперечной распиловки. 3 н. и 14 з.п. ф-лы, 7 ил.

| DE 10111326 A1, 12.09.2002 | |||

| Линия изготовления лицевого покрытия щитового паркета | 1986 |

|

SU1371919A1 |

| Способ получения парафуксина | 1929 |

|

SU20740A1 |

| Станок для раскроя отделанных плит | 1977 |

|

SU666076A1 |

| Устройство для выравнивания торцов пакета лесоматериалов | 1977 |

|

SU703450A1 |

| US 4305439 A, 15.12.1981. | |||

Авторы

Даты

2009-02-20—Публикация

2007-02-02—Подача