Настоящее изобретение относится к способу и устройству для получения гидравлического вяжущего вещества из некоторого количества компонентов сырья, где компоненты сырья измельчают до сырьевой муки, сырьевую муку обжигают до клинкера в установке для обжига и, наконец, клинкер измельчают вместе с дополнительными совместно измельчаемыми материалами.

При производстве цементного клинкера на технологическом участке получения сырья основные оксиды CaO, Al2O3, Fe2O3 и SiO2 из таких материалов, как, например, известняк, мергель, глина, боксит, железная руда, песок и т.д., смешивают таким способом, что отношение CaO к другим трем оксидам, SiO2 к оксиду алюминия и оксиду железа, а также оксида алюминия к оксиду железа лежит внутри желаемого диапазона величин. Данные три отношения, также называемые модулями сырья, являются, помимо дополнительных подчиненных характеристических показателей для вспомогательных компонентов, наиболее важными характеристическими показателями качества сырьевой муки, поскольку посредством данных минеральных основных фаз можно установить цементный клинкер C3S, C2S, C3A и C4AF (терминология в области цемента) и таким образом свойства цементного клинкера. Однако щелочи, сульфаты, галогены и дополнительные элементы, содержащиеся в меньших массовых долях, также очень важны для свойств клинкерных материалов.

Помимо необходимости тонкого измельчения для процесса обжига клинкера, получение сырья должно обеспечить осушку и гомогенность модулей - выраженные в виде стандартного отклонения от желаемых средних значений.

В настоящее время цементный клинкер обычно обжигают в линии производства клинкера, включающей подогреватель, обжиговую печь, вращающуюся печь и охладитель клинкера. В установке измельчения цемента цементный клинкер размалывают, добавляя сульфатную добавку в качестве регулятора схватывания и дополнительные совместно измельчаемые материалы, например гранулированный шлак доменной печи, зольную пыль, вулканические туфы, известняк и сгоревший горючий сланец, для получения различных цементов с их соответствующими свойствами. Каждый указанный технологический участок получения сырья, обжига клинкера и измельчения цемента разделяется хранилищами. Данные хранилища обеспечивают запас материала, чтобы разорвать связь между доступностью части установки и готовностью к работе других частей установки. Кроме того, особенно между получением сырья и обжигом клинкера, флуктуации в характеристических показателях качества ослабляются бункером для того, чтобы достичь максимально возможного постоянного качества сырьевой муки. Характеристические показатели качества индивидуальных технологических участков проверяют периодическим отбором образцов после индивидуальных технологических участков, и определенные значения используют в контексте регламента для изменений с целью контроля переменных величин потоков материалов.

Данная процедура сопряжена со следующими техническими и экономическими недостатками.

Характеристическими показателями качества, которые являются наиболее важными для цементного конечного продукта, но не единственными, являются предел прочности при сжатии как функция от времени, начало и конец схватывания, потребность в воде до стандартной густоты, сульфатостойкость и т.д. На некоторые из данных характеристических показателей все еще можно повлиять на последнем технологическом участке измельчения цемента после того, как на важные свойства уже было оказано влияние или они были скорректированы на предшествующих технологических участках. Так, модули сырья влияют на массовое отношение получаемых фаз клинкера, которые в свою очередь оказывают важнейшее влияние на свойства цемента. Однако предшествующие расчеты фаз клинкера, например, методом расчета состава клинкера по Боггу являются достаточно надежными только когда дополнительные и следовые элементы присутствуют в незначительных количествах. В особенности при экономически важном использовании полученного из отходов топлива или отходов из других отраслей промышленности - в контексте сложного процесса - предсказание фаз клинкера и, таким образом, свойств цемента с достаточной точностью не возможно. Кроме того, фазы клинкера не распределены гомогенно по размеру зерен клинкера.

Другой недостаток связан с размером хранилищ, который часто фиксирован соображениями работоспособности и подразумевает высокое время простоя и, таким образом, приводит к низкой гибкости при адаптации качества продукта к изменяющимся условиям производства. В бункерах сырья, которые при полном заполнении содержат запас сырья в течение, например, 1-2 дней, не может иметь место экономически благоприятное изменение топлива в течение короткого времени без долговременного изменения качества продукта.

Известен способ и установка из WO-A-02/083279, в котором предлагается некоторое количество бункеров для хранения сырьевой муки, где индивидуальные бункеры заполняют сырьевой мукой один после другого и сырьевую муку отбирают одновременно из некоторого количества бункеров. Таким образом достигается высокая степень гомогенизации, посредством чего обеспечивается постоянный и стабильный процесс обжига. Однако данный способ также не позволяет изменить топливо в течение короткого времени без долговременного изменения качества продукта.

Поэтому цель изобретения состоит в предложении способа и установки, посредством которых избегают длительного времени простоя, являющегося следствием размеров хранилища, и дополнительно становится возможным влиять на характеристические показатели качества ниже по потоку относительно направления потока материала вышеописанных технологических участков.

Указанной цели согласно изобретению достигают с помощью признаков пунктов 1 и 8 формулы изобретения соответственно.

В способе получения гидравлического вяжущего вещества из некоторого количества компонентов сырья по изобретению компоненты сырья измельчают до сырьевой муки, сырьевую муку обжигают до клинкера в установке для обжига и, наконец, клинкер измельчают вместе с дополнительными совместно измельчаемыми материалами. Кроме того, анализируют минералогический и/или химический состав сырьевой муки и/или клинкера, где в каждом случае подготавливают, по меньшей мере, два отдельных бункера сырьевой муки/бункера клинкера для сырьевой муки и/или клинкера и заполняют сырьевой мукой/клинкером различного минералогического и/или химического состава и где состав сырьевой муки, которую необходимо обжечь, и/или клинкера, который необходимо измельчить, фиксируют регулируемым отбором в виде функции анализируемого состава сырьевой муки/клинкера из одного или некоторого количества бункеров сырьевой муки/бункеров клинкера. Таким образом, имеет место целевое регулирование качества продукта.

Установка для получения гидравлического вяжущего вещества из некоторого количества компонентов сырья по изобретению в своей основе включает измельчающее устройство для измельчения компонентов сырья до сырьевой муки, установку для обжига сырьевой муки до клинкера и установку размола цемента для измельчения клинкера, где предлагается, по меньшей мере, одно анализирующее средство для анализа минералогического и/или химического состава сырьевой муки и/или клинкера. Кроме того, установка имеет систему бункеров сырьевой муки и/или систему бункеров клинкера, где, по меньшей мере, два отдельных бункера сырьевой муки/бункера клинкера предлагаются в каждом случае для сырьевой муки и/или клинкера. В качестве средства регулирования бункеры сырьевой муки/бункеры клинкера заполняют в виде функции минералогического и/или химического состава сырьевой муки и/или клинкера. Кроме того, в качестве средства регулирования состава сырьевой муки, которую необходимо обжечь, и/или клинкера, который необходимо измельчить, фиксируют регулируемым отбором в виде функции анализируемого состава сырьевой муки и/или клинкера из одного или некоторого количества бункеров сырьевой муки/бункеров клинкера.

В способе, известном из WO-A-02/083279, флуктуации в составе сырьевой муки можно компенсировать только средним значением (гомогенизацией), тогда как по данному изобретению состав сырьевой муки просто фиксируют после операции измельчения в виде функции анализируемого состава измельченных компонентов сырья целевым отбором из бункера сырьевой муки.

Дальнейшие варианты осуществления изобретения относятся к зависимым пунктам формулы.

Согласно предпочтительному варианту осуществления изобретения определяют минералогический и/или химический состав клинкера и используют для регулирования отбора сырьевой муки из бункеров сырьевой муки.

Согласно дальнейшему варианту осуществления изобретения индивидуальные компоненты сырья, по меньшей мере, частично измельчают по отдельности и хранят в отдельных бункерах сырьевой муки.

Кроме того, заполнение бункеров клинкера и отбор клинкера из одного или некоторого количества бункеров клинкера регулируют в виде функции желаемого минералогического и/или химического состава цемента, который необходимо получить.

Для определения минералогического и/или химического состава образцов сырьевой муки/клинкера, которые фракционируют в соответствии с размером зерна и/или плотностью, образцы можно отобрать и проанализировать.

Цель настоящего изобретения также состоит в осуществлении заполнения бункеров сырьевой муки/бункеров клинкера фракционированием посредством просеивания или отсеивания согласно размеру зерна и/или плотности.

Для хранения материалов различные бункеры можно специально заполнить материалами с различными характеристическими показателями качества. Заполнение может происходить либо на основе простого направления потока материала в бункер посредством переключения или также на базе классификации в соответствии с размерами зерна или плотностями посредством просеивания или отсеивания. Таким образом, можно принять во внимание факт, что цементный клинкер имеет концентрацию фаз клинкера, которая различается в соответствии с размером зерна.

Системы химического/минералогического анализа образцов располагают перед бункерами и после следующего далее технологического участка, и на основе измеренных значений, определенных с периодическими интервалами перед заполнением, принимают решение, касающееся бункера(ов), в котором материал хранят, и на основе характеристических показателей качества, достигнутых после следующего далее технологического участка, принимают решение, касающееся количества материала, который следует отобрать из индивидуального бункера. Результаты анализа в связи со временем заполнения, заполняющим количеством и местом заполнения временно хранят для дальнейшего регулирования.

Согласно предшествующему уровню техники для определения фаз клинкера обычно используют метод рентгеновской дифрактометрии лучей с количественной оценкой методом Ритвельда, а для определения модулей сырья используют метод рентгеновской флуоресценции. Однако также возможны другие альтернативные или дополнительные методы.

В данном случае индивидуальные бункеры или отделения бункеров, в частности на стороне сырьевой муки, преимущественно создают таким образом, чтобы обеспечить поток массы. В результате в отделениях бункера получают горизонтальные слои с известными характеристиками качества. Разделяя хранилище согласно характеристическим показателям качества и регулируемой разгрузкой каждого индивидуального отделения, можно целевым образом регулировать характеристические показатели качестве в последующем процессе.

Бункер клинкера также можно создать просто отвалом, разделенным стенками или перегородками.

Система анализа образца обычно включает компоненты отбора образца, подготовки образца и измерения, а также управляющий блок и программное обеспечение для оценки и анализа измеренных данных. Более того, отбор образцов также может включать дополнительное устройство, фракционирующее по плотности и/или размеру зерна.

Если такую систему используют не только для сырьевой муки между получением сырьевого материала и обжигом клинкера, но также для клинкера между обжигом клинкера и измельчением цемента, то тогда разгрузку индивидуальных бункеров сырьевой муки можно регулировать, используя характеристические показатели качества, определенные системой анализа образцов клинкера. Таким путем можно стабилизировать непредсказуемые изменения фаз клинкера, вызванные вторичным топливом или вторичным сырьем - например, зольной пылью бурого угля, шинами, бытовыми отходами.

При объединенном помоле часто наблюдают нежелательные химические композиции, разделенные в соответствии с размером зерна. По данному изобретению также преимущественно можно получить индивидуальные компоненты сырьевой муки раздельным измельчением и хранением. Сведение вместе раздельно измельченных компонентов сырьевой муки делает возможным улучшенный контроль химического состава независимо от размолоспособности. Кроме того, можно получить и хранить по отдельности корректирующие компоненты, которые характеризуются высокой концентрацией основного оксида или вспомогательного компонента, для последующих корректировок и при необходимости их можно добавлять к смеси при коротких временах простоя.

Кроме того, можно избежать проблем, которые возникают, когда не удается осуществить дозирование компонента сырья. В данном случае часто уже невозможно сохранить требуемый диапазон величин характеристических показателей качества, и нет достаточных возможностей для осуществления корректировки в дополнительном потоке материала. В данном случае раздельное хранение индивидуальных компонентов обеспечивает временной буфер для исправления ошибок в рецептуре. При сегодняшнем состоянии уровня техники, в частности, в случае материалов, с которыми трудно обращаться, такими как, например, сильно адгезионная глина или возвратная пыль из фильтра, это приводит к проблемам в работе установки, поскольку установку необходимо останавливать и нарушение необходимо устранить.

Дальнейшие варианты осуществления на практике и преимущества изобретения более подробно объяснены ниже со ссылкой на описание и чертежи,

на которых:

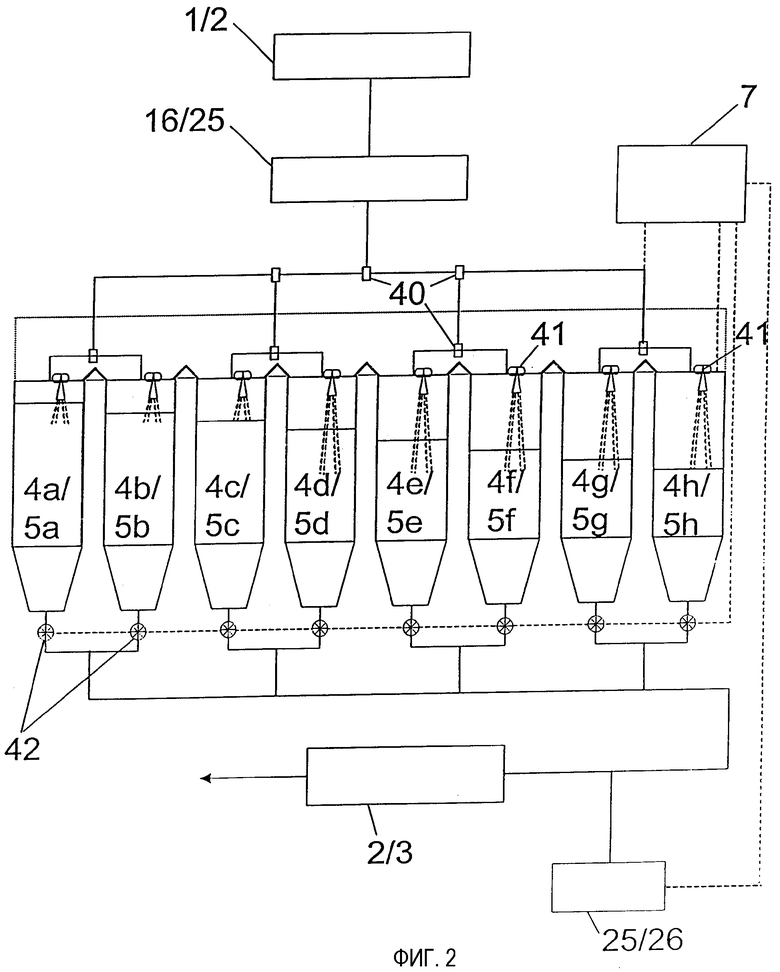

фиг.1 показывает схематический вид установки для получения гидравлического вяжущего вещества и

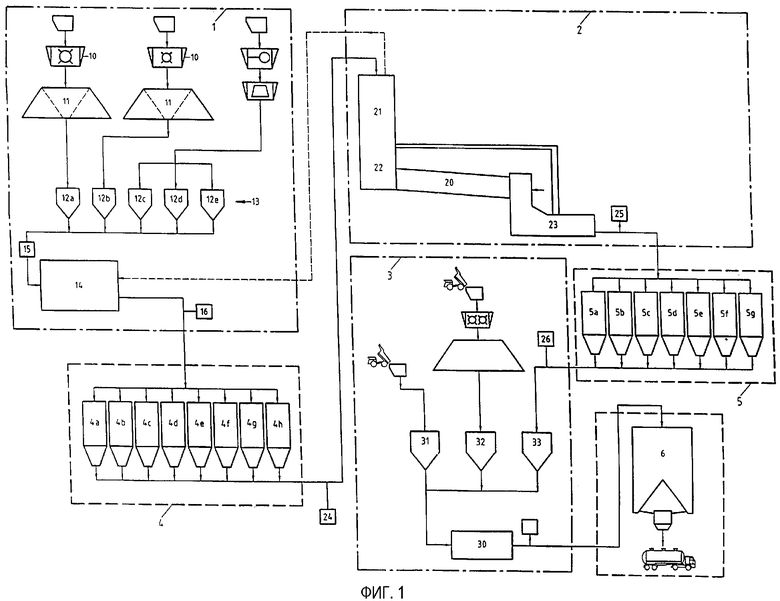

фиг.2 показывает схематический вид системы бункеров сырьевой муки/системы бункеров клинкера.

Вид, показанный на фиг.1, показывает установку для получения гидравлического вяжущего вещества, в частности цемента или цементного клинкера.

Она включает технологические участки получения сырья 1, обжига клинкера 2 и измельчения цемента 3. Между технологическими участками предлагается система бункеров сырьевой муки 4 или система бункеров клинкера 5 соответственно. Конечный измельченный цемент поступает в бункер цемента 6, в который его можно засыпать для дальнейшей транспортировки.

Компоненты сырья 12а-12е, такие как известь, глина, железная руда и т.д., которые необходимы для производства цемента, по меньшей мере, частично предварительно раздроблены в дробилке 10 и затем направлены посредством складского оборудования 11 в раздельные бункеры для хранения 13. С помощью дозирующих устройств, которые более детально не показаны, компоненты сырья отбирают индивидуально или совместно и измельчают до сырьевой муки в устройстве для измельчения 14.

Перед устройством для измельчения 14 можно расположить анализирующее устройство 15 для анализа минералогического и/или химического состава компонентов сырья. Альтернативно, после устройства для измельчения 14 можно расположить дополнительное анализирующее устройство 16, с помощью которого можно определить минералогический и/или химический состав сырьевой муки/компонентов сырьевой муки.

Затем сырьевую муку направляют в систему бункеров сырьевой муки 4, которая включает некоторое количество бункеров сырьевой муки 4a-4h. Индивидуальные бункеры сырьевой муки могут быть установлены по отдельности или в виде индивидуальных камер бункеров, объединенных в многокамерные бункеры. Некоторое количество бункеров сырьевой муки предлагают возможность их заполнения сырьевой мукой различного минералогического и/или химического состава. В данном случае индивидуальные компоненты сырья 12a-12e можно, по меньшей мере, частично раздельно измельчить и хранить в отдельных бункерах сырьевой муки. На практике несколько компонентов сырья можно, преимущественно, измельчить совместно, а другие компоненты сырья можно измельчить по отдельности и хранить в бункерах сырьевой муки. Естественно также существует возможность совместного измельчения и хранения различных компонентов с различными количественными соотношениями. С помощью анализирующего устройства 16 в любой момент можно иметь представление о составе материала и соответствующий бункер сырьевой муки можно контролировать целевым образом.

На следующем технологическом участке сырьевую муку обжигают до клинкера. Технологический участок ″клинкерного обжига″ обычно включает подогреватель 21, обжиговую печь 22, вращающуюся печь 20, а также охладитель клинкера 23. Сырьевую муку отбирают целевым отбором из одного или из некоторого количества бункеров сырьевой муки 4a-4e в желаемом составе и транспортируют непосредственно в установку для обжига 2. Таким образом, сырьевую муку, отбираемую из бункера сырьевой муки, не просто временно хранят в собирающем бункере. В установке для обжига ее предварительно нагревают в подогревателе в противотоке с выходящими газами из вращающейся печи, предварительно обжигают в обжиговой печи и, наконец, обжигают до клинкера во вращающейся печи. Затем происходит охлаждение в охладителе клинкера 23, расположенном ниже по потоку.

В анализирующем устройстве 24 определяют минералогический и/или химический состав сырьевой муки, отбираемой из бункеров сырьевой муки. В дополнительном устройстве отбора образцов и анализа 25, расположенном в охладителе клинкера 23 или после него, окончательно определяют минералогический и/или химический состав клинкера. В данном случае образцы можно разделить на фракции в соответствии с плотностью и размером зерна.

Обожженный клинкер направляют в систему бункеров клинкера 5, которая также включает некоторое количество бункеров клинкера 5a-5g. Здесь также снова можно регулировать заполнение индивидуальных бункеров клинкера и отбор клинкера из одного или из некоторого количества бункеров клинкера в виде функции желаемого минералогического и/или химического состава получаемого цемента. Анализирующее устройство 26 определяет минералогический и/или химический состав клинкера, отбираемого из бункеров клинкера.

Товарный цемент включает, в дополнение к клинкеру, гипс и дополнительные добавки, которые измельчают вместе в установке для помола цемента 3 в мельнице 30. Чтобы обеспечить однородный поток вещества в мельницу 30, предоставляются загрузочные бункеры 31 (добавки), 32 (гипс) и 33 (клинкер). Индивидуальные компоненты отбирают с помощью дозирующих устройств (которые более детально не показаны) согласно желаемому составу и подают непосредственно в установку для помола цемента 3. Наконец, измельченный цемент подают в бункер для цемента 6 и оттуда его можно направить в подходящее средство для транспортировки.

Вместо индивидуального загрузочного бункера для клинкера 33 различные количества клинкера также можно хранить в некотором количестве загрузочных бункеров клинкера и транспортировать оттуда вместе с другими компонентами в мельницу. Тогда анализирующее устройство 26 также можно расположить между загрузочным бункером и мельницей 30.

Система бункеров сырьевой муки 4 описана в деталях ниже со ссылкой к фиг.2. Однако следующее ниже описание также применяется к системе бункеров клинкера 5. Поэтому, чтобы избежать ненужных повторений, ссылка в основном делается к системе бункеров сырьевой муки 4. Номера позиций в связи с системой бункеров клинкера 5 дополнительно даны после косой черты.

Первый процесс, в данном случае получения сырья, идентифицирован номерами позиций 1/2. Последующий процесс, в данном случае обжиг клинкера, идентифицирован номерами позиций 2/3. Минералогический и/или химический состав сырьевой муки и/или компонентов сырьевой муки, измельченных в ходе получения сырья 1, анализируют анализирующими устройствами 16/25. Результат анализа сообщают в блок управления 7, который контролирует дивертеры материала 40, чтобы установить заполнение одного конкретного или некоторого количества бункеров сырьевой муки/бункеров клинкера. Блок управления 7 также контролирует уровень заполнения каждого индивидуального бункера сырьевой муки/бункера клинкера посредством сенсоров 41.

Каждый бункер сырья имеет входящие в его конструкцию разгрузочные дозирующие устройства 42, которыми можно управлять целевым образом посредством блока управления 7. Таким способом можно целевым образом управлять одним или некоторым количеством разгрузочных дозирующих устройств 42, чтобы подавать поток сырьевой муки с желаемым минералогическим и/или химическим составом в последующий процесс обжига клинкера. Состав сырьевой муки определяют анализирующим устройством 25/26 и используют, при необходимости, для коррекции и/или регулирования разгрузочных дозирующих устройств 42.

Некоторое количество бункеров сырьевой муки или бункеров клинкера увеличивает гибкость состава материала. Поэтому также можно осуществить соответствующую корректировку состава сырьевой муки в течение обжига клинкера в течение очень короткого времени, например, когда используют другое топливо. Также можно наиболее быстро осуществить возможное изменение в составе сырьевой муки анализом обожженного клинкера. Кроме того, флуктуации в составе клинкера можно компенсировать целевым смешиванием клинкера из двух или более бункеров клинкера.

В ходе объединенного измельчения часто наблюдается нежелательный химический состав, который отделяют в соответствии с размерами зерна. Однако с вышеуказанной установкой является возможным получить индивидуальные компоненты сырья раздельным измельчением и хранением. Сведение вместе раздельно измельченных компонентов сырья обеспечивает лучшее регулирование химического состава, независимо от размолоспособности. Кроме того, можно легко получить и хранить по отдельности корректирующие компоненты, которые характеризуются высокой концентрацией основного оксида или вспомогательного компонента, для последующих корректировок и при необходимости их можно добавлять к смеси при коротких временах простоя.

Известно, что цементный клинкер имеет концентрацию фаз клинкера, которые отличаются в зависимости от размеров зерна. Поэтому можно предусмотреть, чтобы для определения минералогического и/или химического состава сырьевой муки/клинкера анализирующее устройство отбирало образцы, которые фракционируют в соответствии с размером зерна и/или плотностью. Также возможно осуществить заполнение бункера сырьевой муки/бункера клинкера в соответствии с размером зерна и/или плотностью фракционированием посредством просеивания или отсеивания. Так, в частности, можно предложить индивидуальные дивертеры 40 с подходящими устройствами для просеивания или отсеивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2009 |

|

RU2414439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2431622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА ИЗ ДОЛОМИТА | 2009 |

|

RU2395470C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2007 |

|

RU2353596C1 |

| Способ получения цементного клинкера во вращающейся печи | 1982 |

|

SU1039913A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ | 1997 |

|

RU2136620C1 |

Изобретение относится к способу и устройству для получения гидравлического вяжущего вещества. В способе получения вяжущего вещества компоненты сырья измельчают до сырьевой муки, обжигают ее до клинкера в установке для обжига, клинкер измельчают вместе с дополнительными совместно измельчаемыми материалами, по меньшей мере, два раздельных бункера заполняют сырьевой мукой различного минералогического и/или химического состава, состав подаваемой на обжиг сырьевой муки фиксируют регулируемым отбором в виде функции анализируемого состава муки из одного или некоторого количества бункеров, муку, подлежащую обжигу, отбирают целевым отбором из одного или некоторого количества бункеров и транспортируют непосредственно в установку для обжига. В устройстве для осуществления указанного выше способа, включающем устройства для измельчения компонентов сырьевой муки, установку для обжига, устройство измельчения клинкера, анализаторы и бункеры, установка для обжига расположена таким образом, что сырьевую муку, отобранную целевым отбором из одного или нескольких бункеров, транспортируют непосредственно в установку для обжига. Технический результат - возможность влияния на показатели качества материала, сокращение времени простоя хранилища. 4 н. и 8 з.п. ф-лы, 2 ил.

| US 3233973 А, 08.02.1966 | |||

| Установка для обжига цементного клинкера | 1988 |

|

SU1610213A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Способ приготовления цементной сырьевой смеси | 1984 |

|

SU1222649A1 |

| Технологический комплект по про-изВОдСТВу цЕМЕНТА | 1979 |

|

SU798066A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1986, с.11-12, 132, 176, 193-203. | |||

Авторы

Даты

2009-02-20—Публикация

2004-09-16—Подача