(54; СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ СВАРКИ УГЛОВЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящее устройство для сварки угловых швов металлоконструкций | 1979 |

|

SU859090A1 |

| Следящее устройство для сварки криволинейных угловых швов | 1987 |

|

SU1447625A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Устройство для одновременной сварки двух угловых швов | 1980 |

|

SU927464A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Устройство для дуговой сварки | 1985 |

|

SU1318378A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1987 |

|

SU1488170A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для одновременной сварки двух угловых или нахлесточных швов | 1974 |

|

SU647088A1 |

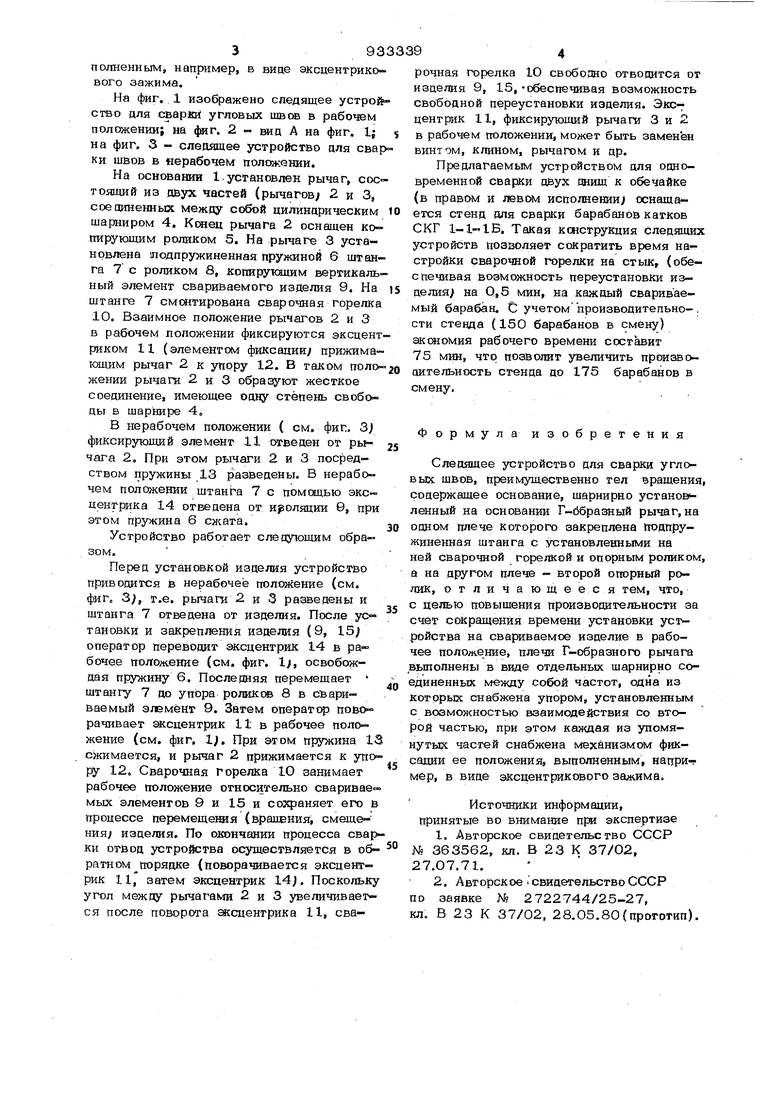

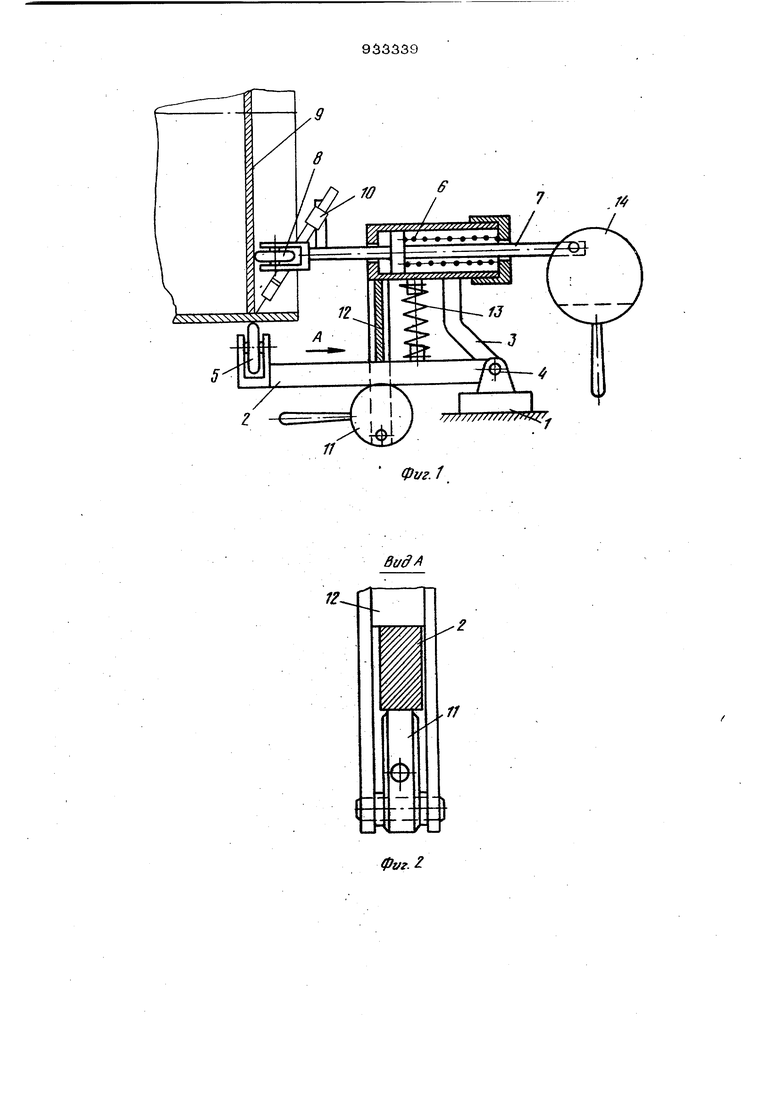

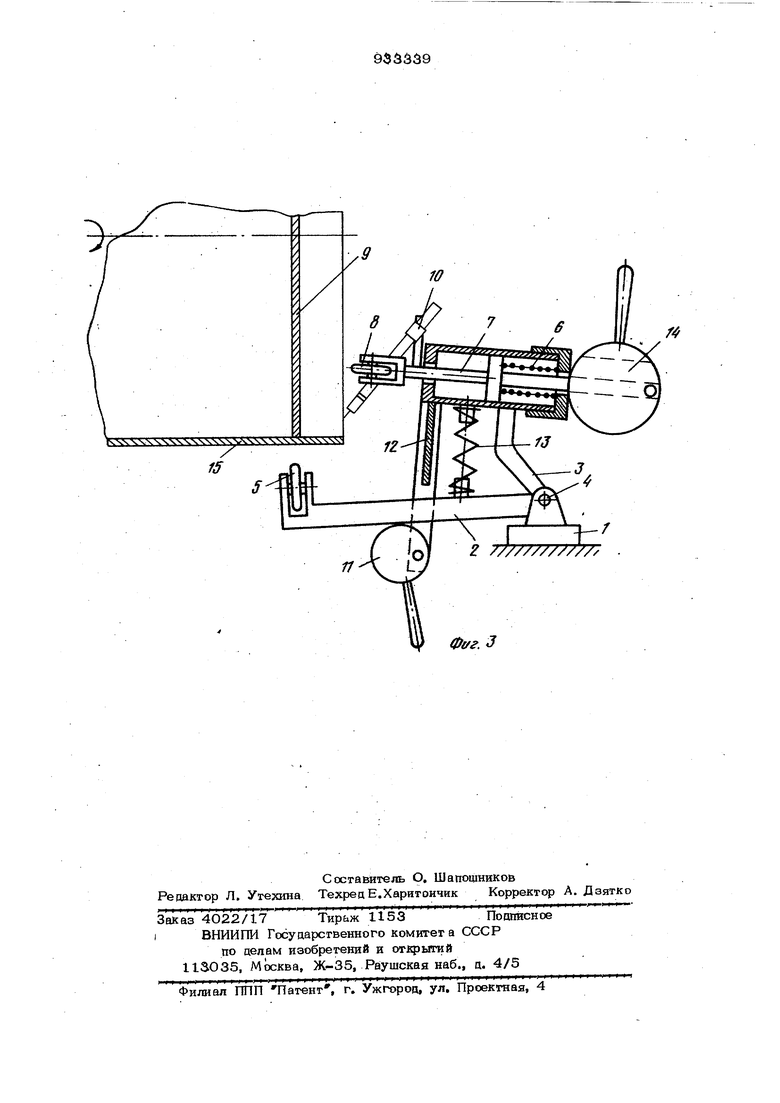

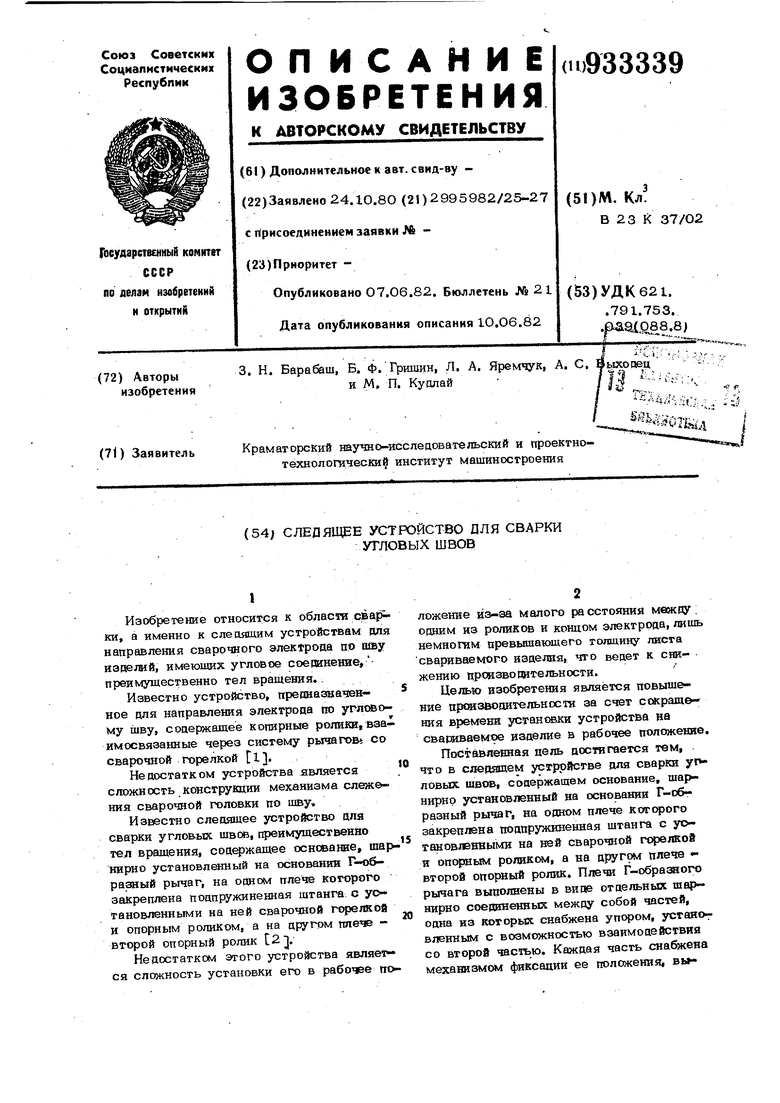

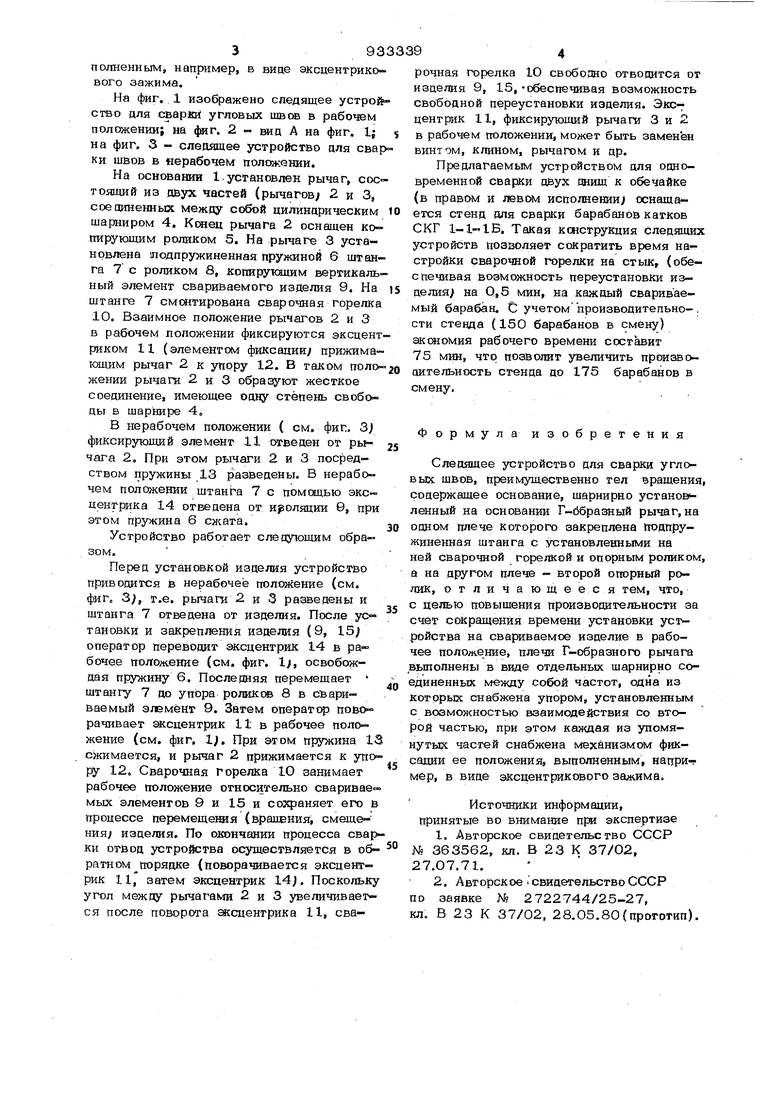

Изобретение относится к облает ева(ки, а именно к еле сытим устройствам для направления сварочного электрода по ошу издедшй, имеющих угловое соевинение, преимущественно тел вращения.. Известно устройство, предназначенное для направления электрода по угловому шву, содержащее копирные ролики взаимосвязанные через систему рычагов со сварочной горелкой l. Недостатком устройства является сложность конструкции механизма слеж&ния сварочной головки по шву. Известно следящее устройство для сварки углов ых щвов, преимущественно тел вращения, содержащее основание, maf нирно установленный на основании Г-о&рааяый рычаг, на одном плече которого закреплена подпружиненная штанга, с уотановленными на ней сварочной горелкой и опорным роликом, а на другом плече - второй опорный ролик t2. Недостатком этого устройства являет ся сложность установки его в рабочее tii ложение из-за малого расстояния меокцу; оррим из роликов и концом электрода лишь немногим превышающего толщину листа свариваемого изделия, что ведет к снижению дршаводительности. Целью изобретения является повышение пршзводительности за счет сокращвния времени установки устройства на свариваемое изделие в рабочее положение. Поставленная цель достигается тем, что в следящем устройстве для сварки yi ловых швов, содержащем основание, шарнирнр установленный на основании Г-образный рычаг, на одном плече которого закреплена подпружиненная штанга с уотановданвыми на ней сварочной горелкой и ont ffitbiM роликом, а на другом плече «второй опорный ролик. Плечи Г-образного рычага выполнены в виде отдельных шарнирно соединенных между собой частей, одна из которых снабжена упором, устаяог вленным с возможностью взаимодействия со второй частью. Каждая часть снабжена механизмом фиксации ее положения, в полненнЕ 1М, например, в виае эксценгрикового зажима. На фиг, 1 изображено следящее устрой ство для сварки угловых итов в рабочем полсжении; на фиг. 2 - виц А на фиг. 1; на фиг. 3 - следящее усгройсгво для свар ки швов в нерабочем положении. На основании I установлен рычаг, состоящий из двух частей (рычагов/ 2 и 3, соединенных между собой цилиндрическим шарниром 4. Конец рычага 2 оснащен копирующим роликом 5. На рычаге 3 установлена иодпружиненная пружиной 6 штанга 7 с роликом 8, копирутошим вертикальный элемент свариваемого изделия 9. На штанге 7 смонтирована сварочная горелка 10. Взаимное положение рычагов 2 и 3 в рабочем положении фиксируются эксцент риком 11 (элементом фиксации/ прижимающим рычаг 2 к упору 12. В таком положении рычаги 2 и 3 образуют жесткое соединение, имеющее одну степень свободы в шарнире 4, В нерабочем положении ( см. фиг. 3) фиксирующий элемент 11 отведен от рь чага 2, При этом рычаги 2 и 3 посредством пружины 13 разведены. В нерабочем положении штанга 7 с помощью эксцентрика 14 отведена от изоляции О, при этом пружина 6 сжата. Устройство работает следующим образом. Перед установкой изделия устройство приводится в нерабочее полоясение (см. фиг, 3;, т.е. рычаги 2 и 3 разведены и штанга 7 отведена от изделия. После установки и закрепления изделия (9, 15 оператор переводит эксцентрик 14 в рабочее положение (см. фиг. 1/, освобождая пружину 6. Последаяя перемещает штангу 7 до упора ролике 8 в свариваемый элемент 9. Затем оператср пово рачивает ейксцентрик 11 в рабочее положение (см. фиг. Ij. При этом пружина 13 сжимается, и рычаг 2 прижимается к упору 12. Сварочная горелка 10 занимает рабочее положение относительно сваривае мых элементов 9 и 15 и сохраняет его в процессе перемеще1эдя (врахшния, смещения; изделия. По окончании процесса сварки отвод устройства осуществляется в об ратном порядке (поворачивается эксцентрик 11, затем эксцентрик 14). Поскольку угол между рычагами 2 и 3 увеличивается после поворота эксцентрика 11, сва939 рочная горелка Ю свободно отводится от изделия 9, 15, -обеспечивая возможность свободной переустановки изделия. Эксцентрик II, фиксирующий рычаги 3 и 2 в рабочем положении, может быть заменен винтом, клином, рычагом и др. Предлагаемым устройством для одновременной сварки двух днищ к обечайке (в правом и левом исполнении/ оснащается стенд для сварки барабанов катков СКГ 1-1-1Б. Такая кшструкция следяишх устройств позволяет сократить время настройки сварочной горелки на стык, (обеспечивая возможность переустановки изделия/ на 0,5 мин, на каждый свариваемый барабан. С учетомпроизводительно-. сти стенда (150 барабанов в смену) экшомия рабочего времени составит 75 мин, что позволит увеличить производительность стенда до 175 барабанов в смену. Формула изобретения Следящее устройство для сварки угловых швов, преимущественно тел вращения, содержащее основание, шарнирно установи ленный на основании Г-ббразный рычаг, на одном плече Которого закреплена подпружиненная штанга с установленными на ней сварочной горелкой и опорным роликом, а на другом плече - второй опорный ролкк, о т яич а ющ е еся тем, что, с целью повышения производительности за счет сокращения времени установки устройства на свариваемое изделие в рабочее положение, плечи Г-образного рычага вьшопнены в виде отдельных шарнирно соединенных между собой частот, одна из которых снабжена упором, установленным с возможностью взаимодействия со второй частью, при этом каждая из упомянутых частей снабжена механизмом фиксации ее положения, выполненным, например, в виде эксцентрикового зажима. информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 363562, кл. В 23 К 37/02, 27,07.71. 2. Авторское свидетельство СССР по заявке № 2722744/25-27, кл, В 23 К 37/02, 28.05.80(прототип).

////////////// i -y

Фиг. 1

Фш.2

Авторы

Даты

1982-06-07—Публикация

1980-10-24—Подача