Изобретение относится к области пайки теплообменника, в частности к способу пайки сборочных единиц камер сгорания жидкостных ракетных двигателей (ЖРД).

Известен способ пайки двухслойных изделий, включающий изотермическую выдержку в процессе нагрева под пайку, пайку изделий, обеспечивающую плотное прилегание деталей в месте их контакта, выполненных из других материалов и с другими контролируемыми параметрами (RU 2092286 С1, 10.10.1997).

Задачей данного предлагаемого изобретения является создание технологического процесса пайки теплообменника, который обеспечивает плотный контакт между соединяемыми деталями из нержавеющей стали до температуры начала плавления припоя и оптимальный прогиб наружной оболочки между ребрами внутренней оболочки.

Технический результат достигается с помощью способа пайки теплообменника, содержащего выполненные из нержавеющей стали наружную оболочку и внутреннюю оболочку с ребрами. Образованную полость между оболочками вакуумируют. Затем проводят нагрев до температуры пайки собранных под пайку деталей. В процессе нагрева проводят изотермическую выдержку при температуре на 30-50°С ниже температуры солидуса припоя в течение от 30 до 60 мин.

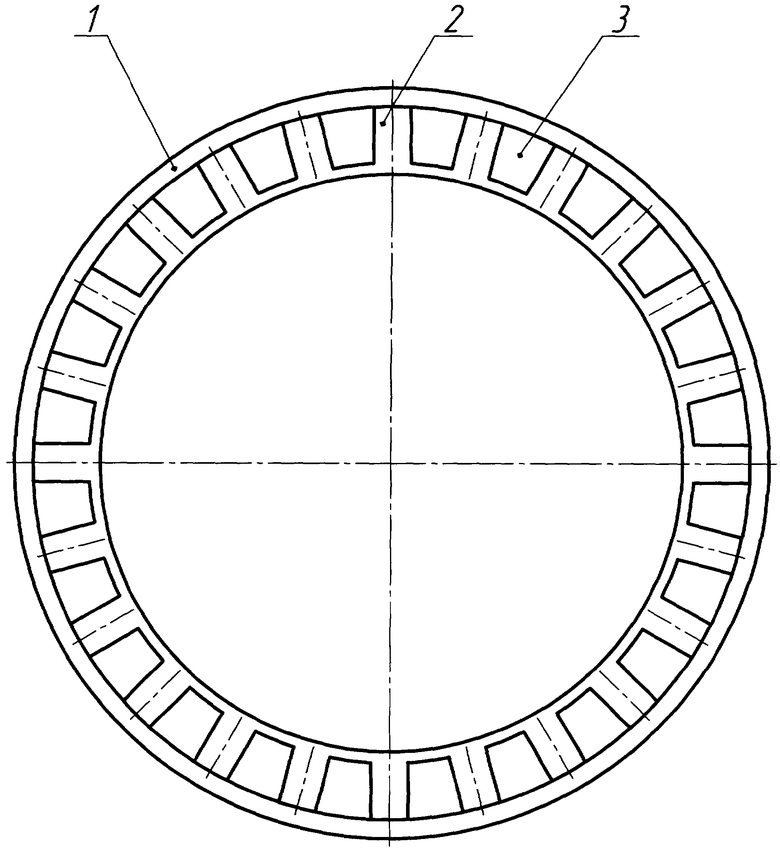

На чертеже изображена схема конструкции.

Конструкция теплообменника состоит из наружной оболочки 1 из листа толщиной от 0,5 до 0,8 мм и внутренней оболочки 2 с ребрами, расстояние между которыми составляет от 4 до 2,5 мм. Внутренняя оболочка 1 образует с наружной полость 3.

При изготовлении крупногабаритных сборочных единиц теплообменника при сборке под пайку между наружной оболочкой зазоры между соединяемыми деталями достигают от 0,6 до 1,0 мм.

Устранение зазора и получение плотного контакта обеспечивается изотермической выдержкой, во время которой за счет ползучести (неупругой деформации) материала наружной оболочки между ребрами внутренней в процессе нагрева образуется прогиб. Величина прогиба при изотермической выдержке в зависимости от конструктивных особенностей теплообменника определяется по формуле (Соломин Н.В. Жаростойкость материалов и деталей под нагрузкой. Москва, 1969)

f=Fa3τ/12bh3η,

где f - величина прогиба, в мм;

F - величина внешней нагрузки, в кгс;

а - шаг между ребрами, в мм;

τ - длительность действия под нагрузкой, в минутах;

b - сторона сечения, перпендикулярная направлению действия силы, в мм;

h - сторона сечения, параллельная направлению действия силы, в мм;

η - эффективная динамическая вязкость (ползучесть) материала.

Динамическая вязкость стали определяется по результатам высокотемпературного испытания на ползучесть

η=Fτ(l+Δl)/3Δl,

где F - величина внешней нагрузки;

τ - длительность действия под нагрузкой, в минутах;

l - рабочая длина образца;

Δl - увеличение рабочей длины за время τ.

Для того чтобы исключить перераспределение припоя с образованием неспаев и запаев в процессе формирования контакта между соединяемыми деталями, изотермическая выдержка проводится при температуре на 30-50°С ниже температуры начала плавления припоя (температуры солидуса Тсол). Тем самым обеспечивается плотный контакт между соединяемыми деталями при деформации наружной оболочки в допустимых пределах.

Способ пайки теплообменника осуществляется следующим образом.

Проводят высокотемпературную пайку теплообменника из двух оболочек: наружной и внутренней. Наружная оболочка выполнена из нержавеющей стали 06Х15ВМБФ (ВНС 16) или 12Х21Н5Т (ЭИ811), внутренняя - из нержавеющей стали 12Х18Н10Т, припой ПЖК35 с температурой начала плавления (Тсол) 1130°С.

Собранный для пайки теплообменник герметизируют сваркой, вакуумируют внутреннюю полость, помещают в контейнер или в печь для пайки и начинают нагрев в среде нейтрального газа при атмосферном давлении. В процессе нагрева при температуре 1100° -20°С дается изотермическая выдержка в течение 60 минут и последующий нагрев до температуры пайки. Температура пайки 1225°С, время выдержки 15 минут, вакуум во внутренней полости 0,05 мм рт. ст.

Таким образом, заявленное изобретение помогает создать технологию пайки теплообменника, обеспечивающую плотный контакт между соединяемыми деталями из нержавеющей стали с регулированием степени деформации (прогиба) наружной оболочки между ребрами внутренней оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ ДВУХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2323808C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ ИЗДЕЛИЙ ИЗ СТАЛИ И БРОНЗЫ | 1995 |

|

RU2104839C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО ТЕПЛООБМЕННИКА | 2007 |

|

RU2362657C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| Способ печной пайки в вакууме под давлением | 1990 |

|

SU1821302A1 |

| Способ пайки теплообменника | 2018 |

|

RU2694410C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2094190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2109606C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ С ВЫСОКИМ ИНТЕРВАЛОМ ПЛАВЛЕНИЯ, ПРИГОДНЫЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СУПЕРАУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2716966C2 |

Изобретение может быть использовано для пайки сборочных единиц камер сгорания жидкостных ракетных двигателей, а именно теплообменников. Выполненную из нержавеющей стали наружную оболочку собирают с внутренней оболочкой, имеющей ребра. Вакуумируют полость между оболочками и нагревают до температуры пайки собранные под пайку детали. В процессе нагрева проводят изотермическую выдержку при температуре на 30-50°С ниже температуры солидуса припоя в течение от 30 до 60 мин. Способ пайки теплообменника обеспечивает плотный контакт между соединяемыми деталями до температуры начала плавления припоя и оптимальный прогиб наружной оболочки между ребрами внутренней. 1 ил.

Способ пайки теплообменника, содержащего выполненные из нержавеющей стали наружную оболочку и внутреннюю оболочку с ребрами, с образованием полости между ними, включающий вакуумирование полости между оболочками, нагрев до температуры пайки собранных под пайку деталей с проведением в процессе нагрева изотермической выдержки при температуре на 30-50°С ниже температуры солидуса припоя в течение от 30 до 60 мин.

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2092286C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2094190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2109606C1 |

| Способ пайки изделий | 1977 |

|

SU1830318A1 |

| Способ определения димедрола в биологических объектах | 1980 |

|

SU930123A1 |

Авторы

Даты

2009-06-20—Публикация

2007-04-23—Подача