Настоящее изобретение относится к способу изготовления фильтра (или трубообразного сита) и сварочного устройства для его изготовления, в частности к способу изготовления фильтра, изготовленного из фильтрующего материала, включающего в себя металлическую сетку, путем контактной точечной сварки или шовной сварочной технологии и устройства для их реализации. Это относится к области нефтедобычи.

Технический уровень изобретения

При добыче нефти и газа для предотвращения попадания песка в скважину добычи нефти-газа с вала или наземных устройств вместе со смесью нефть-газ-вода в моменты возникновения риска попадания песка требуется использовать внутрискважинный фильтр, который может эффективно фильтровать смесь нефть-газ-вода. Одно отверстие в сегменте внутрискважинного фильтра, который находится в пределах от нескольких десятков до нескольких сотен метров, может разрушить полностью устройство защиты от песка в скважине. Если нарушится защита от песка, это повлияет на нормальную производительность скважины нефти-газа либо скважина нефти-газа будет забракована. Таким образом, фильтровальные материалы фильтра должны обладать полным объемом следующих свойств: точно контролируемый размер отверстий, мощная прочность в целом, гибкость, отличная коррозийная устойчивость и высокая надежность.

В настоящее время большинство материалов, используемых для фильтров, делали фильтр высокого качества очень дорогим, сделанным из многослойной синтерированной металлической сетки. Эта многослойная синтерированная металлическая сетка - фильтрующий пористый материал, производимый при помощи вакуумной технологии сварки. Это - составная многослойная металлическая сетка, металлическое волокно или металлическая пудра и имеет хорошую способность к пайке. Его можно сваривать электродуговой сваркой или плазменной сваркой без течи и с гарантированной прочностью сварки. Тем не менее, фильтрующие материалы имеют высокую себестоимость, низкую продуктивность, их размер ограничен устройством вакуумной сварки.

Использование металлической сетки имеет большую экономическую выгоду. Однако современные технологии сварки имеют либо низкую прочность сварки, либо факт утечки (явления усадочной раковины) появляется на свариваемых частях металлической сетки. При использовании однослойной металлической сетки в качестве фильтрующего материала могут появиться поры от сварки на частях, где используется электродуговая сварка. Следовательно, однослойная металлическая сетка закрепляется на базовой трубе фильтра путем механического закрепления (например, ободком и средствами прессования и т.д.). Тем не менее, прочность и надежность этих методов относительно низкие.

Хотя фильтр может быть сделан из несинтерированной многослойной металлической сетки, в процессе сварки появление факта усадочной раковины в многослойной структуре сетки более серьезно, чем в случае однослойной сетки. В то же время из-за высокой толщины фильтра и длины сегмента фильтра, которая составляет несколько метров, возникает ряд трудностей в процессе сварки. Таким образом, большой проблемой в данной области является получение фильтра высокого качества и низкой цены, сварка которого осуществлялась бы способом сварки металлической сетки.

Краткое содержание изобретения

Одна из целей данного изобретения - представить способ изготовления фильтра и сварочного устройства для его изготовления, который использовал бы контактную точечную сварку или технологию шовной сварки, чтобы напрямую соединять металлические сетки и присоединять их к базовой трубе и т.д., так чтобы исключить явления протечки, случающиеся в свариваемой части металлической сетки, и формировать фильтр из многослойной металлической сетки с улучшенной возможностью контроля за песком и временем жизни.

Вторая цель данного изобретения - представить способ изготовления фильтра и сварочного устройства для его изготовления для улучшения качества сварки металлической сетки с низкой себестоимостью фильтра путем двухсторонней одноточечной сварки.

Способ изготовления фильтра, представленный в данном изобретении, выполнен следующим образом: указанный фильтр включает, как минимум, базовую трубу с многочисленными проникающими отверстиями в стенке трубы, оболочку фильтра и защитный кожух с многочисленными отверстиями для протечки в стенке трубы; оболочка фильтра расположена и покрывает внешнюю поверхность базовой трубы, кожух расположен и покрывает внешнюю поверхность оболочки фильтра, метод сварки следующий:

Шаг 10 - внешнюю стенку опорной оболочки обертывают металлической фильтрующей сеткой и закрепляют металлическую фильтрующую сетку к внешней части опорной оболочки путем контактной сварки таким образом, что металлическая фильтрующая сетка полностью закрывает все проникающие отверстия опорной оболочки, образуя оболочку фильтра;

Шаг 11 - указанную оболочку фильтра прикрепляют к внешней поверхности базовой трубы, с тем чтобы оболочка фильтра полностью закрывала все проникающие отверстия базовой трубы;

Шаг 12 - указанный кожух размещают вокруг внешней части оболочки фильтра и закрепляют его к внешней части базовой трубы таким образом, что указанный кожух полностью закрывает внешнюю поверхность фильтрующего элемента оболочки фильтра.

Данное изобретение также представляет другой способ изготовления фильтра, который включает:

Шаг 20 сворачивание металлической фильтрующей сетки в цилиндр путем сварки для формирования оболочки фильтра;

Шаг 21 прикрепление оболочки фильтра к базовой трубе так, что оболочка полностью покрывает все проникающие отверстия на базовой трубе;

Шаг 22 размещение кожуха вокруг внешней поверхности оболочки фильтра, прикрепление его к оболочке фильтра так, что кожух полностью покрывает внешнюю поверхность фильтрующего элемента оболочки фильтра.

Кроме того, настоящее изобретение представляет сварочный аппарат для фильтра, включающий: электрическую сварочную машину и привод фильтра. Электрическая сварочная машина включает, как минимум, основное тело, рукоятку, внутреннюю сварочную головку и внешнюю сварочную головку; внешняя сварочная головка закреплена на основном теле и может передвигаться вверх и вниз при управлении приводом внешней сварочной головки, внутренняя сварочная головка установлена на рукоятке соответственно внешней сварочной головке, и, когда внешняя сварочная головка движется по направлению ко внутренней сварочной головке, они давят на оболочку фильтра со своих концов соответственно. Внутренняя сварочная головка и внешняя сварочная головка связаны с энергоснабжением сварки для подачи тока сварки на свариваемые части оболочки фильтра. Как минимум, держатель и устройство сдвига расположены на приводе фильтра. Держатель также используется для зажимания оболочки фильтра, а устройство сдвига используется для продвижения оболочки фильтра в направлении сварки.

В данном изобретении используется контактная точечная сварка или шовная технология сварки для прямого соединения металлической сетки. Задача технологии - скрепить слои металлической сетки между собой и соединить их с базовой трубой и т.д., с тем чтобы исключить возможность протечки, появляющейся в местах соединения металлической сетки, и создать фильтр с многослойной металлической сеткой и улучшить контроль за песком и продолжительность жизни фильтра. Кроме того, в данном изобретении используется способ прямой сварки для улучшения качества сварки металлической сетки и снижения себестоимости фильтра.

Краткое описание чертежей

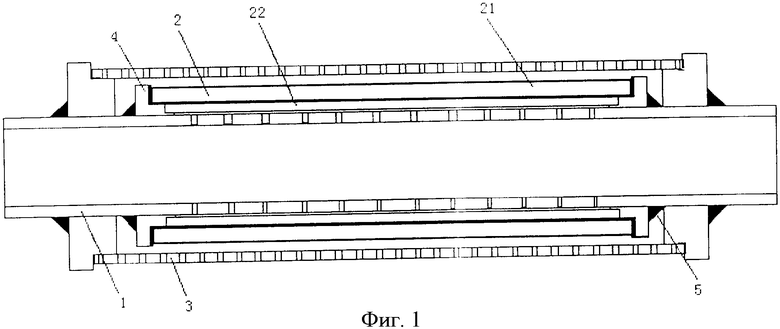

Фиг.1. отображает схематически структуру фильтра в данном изобретении.

Фиг.2. отображает схематически структуру оболочки фильтра в данном изобретении.

Фиг.3. отображает схематически сварочный аппарат для продольной шовной сварки оболочки фильтра в данном изобретении.

Фиг.4. отображает схематически ограничитель позиции сварочного конца рукоятки в данном изобретении.

Фиг.5. отображает схематически сварочный аппарат для круговой шовной сварки оболочки фильтра в данном изобретении.

Фиг.6. - первое схематическое изображение сварки конца оболочки в данном изобретении.

Фиг.7. - второе схематическое изображение сварки конца оболочки в данном изобретении.

Фиг.8. - третье схематическое изображение сварки конца оболочки в данном изобретении.

Фиг.9. - схематическое изображение другой оболочки фильтра в данном изобретении.

Подробное описание предпочтительных вариантов изобретения

Решение, представленное данным изобретением, станет лучше понятно из следующего подробного описания предпочтительных вариантов изобретения со ссылкой на чертежи. Как показано на Фиг.1, изготовление фильтра в данном изобретении включает базовую трубу 1 с множественными проникающими отверстиями в стенке трубы, оболочку фильтра 2 и защитный кожух 3 с множественными отверстиями протечки в стенке трубы, где оболочка фильтра 2 покрывает снаружи базовую трубу 2, а кожух 3 покрывает снаружи оболочку фильтра 2. Подробный способ сварки:

Шаг 1 - внешнюю стенку опорной оболочки 22 обертывают металлической фильтрующей сеткой 21 и закрепляют металлическую фильтрующую сетку 21 к внешней части опорной оболочки 22 путем контактной сварки таким образом, что металлическая фильтрующая сетка 21 полностью закрывает все проникающие отверстия опорной оболочки, образуя оболочку фильтра 2;

Шаг 2 - оболочку фильтра 2 прикрепляют к внешней поверхности базовой трубы 1, с тем чтобы оболочка фильтра полностью закрывала все проникающие отверстия базовой трубы 1;

Шаг 3 - кожух 3 размещают вокруг внешней части оболочки фильтра 2 и закрепляют его к внешней части базовой трубы 1 таким образом, что кожух 3 полностью закрывает внешнюю поверхность фильтрующего элемента оболочки фильтра 2.

Вышеописанная металлическая сетка 21 делится на фильтрующую сетку и диффузионную сетку. Фильтрующая сетка имеет функцию фильтрации, размер ячейки которой определяет точность фильтрации. В общем случае - это саржевое плетение либо миткалевое переплетение, сделана из нержавеющей стали. Диффузионная сетка имеет функцию рассеивания жидкости и снижения сопротивления потока жидкости, размер ее ячейки больше, чем у фильтрующей сетки. Как правило, диффузионная сетка имеет квадратные ячейки числом 10-30, диаметр волокна в 2-5 раз превышает точность фильтрации. Остаток соединения внахлестку фильтрующей сетки 5-40 мм.

Наиболее критичная процедура в процессе сварки фильтра - сварка фильтрующей сетки 2, которая подробно описывается следующим образом.

Как показано на Фиг.2, во-первых, сварка металлической фильтрующей сетки 21 для создания оболочки фильтра 2, подробный способ сварки которого следующий: труба из нержавеющей стали используется как опорная оболочка 22, из которой открывается множество фильтрующих отверстий. Сворачивание металлической фильтрующей сетки 21 вокруг внешней стенки опорной оболочки 22 с множественными проникающими отверстиями таким образом, что металлическая фильтрующая сетка 21 полностью покрывает все фильтрующие отверстия опорной оболочки 22. После сворачивания начальный конец металлической фильтрующей сетки 21 закрепляется на внешней стенке опорной оболочки 22 точечной сваркой, затем опорная оболочка 22 вращается в одном направлении, при этом металлическая фильтрующая сетка 21 покрывает внешнюю стенку опорной оболочки 22. Кроме того, для гарантии качества шага вращения, когда один сегмент металлической фильтрующей сетки 21 свернут, свернутые сегменты свариваются в целое изделие для закрепления точечной сваркой.

Вышеупомянутый шаг вращения может использовать взаимное вращение и трение на поверхности трения с использованием силы тяжести опорной оболочки 22 для прямого свертывания металлической фильтрующей сетки 21 вокруг опорной оболочки. Подробный способ свертывания следующий: металлическая фильтрующая сетка 21 выравнивается на дугообразной поверхности трения, соответствующей граничному радиану опорной оболочки 22 и прикрепляется начальный конец металлической фильтрующей сетки 21 к опорной оболочке путем точечной сварки с запасанием энергии или контактной точечной сварки. Используется механизм вращения для управления опорной оболочкой 22 для вращения в одном направлении так, что металлическая фильтрующая сетка 21, отчетливо покрывающая опорную оболочку 22, пока металлическая оболочка фильтра 21, обернутая вокруг опорной оболочки 22, не станет соответствовать конструктивным требованиям. После того как металлическая фильтрующая сетка 21 плотно свернута, она прикрепляется к опорной оболочке путем точечной сварки с запасанием энергии или контактной точечной сварки.

Для того чтобы улучшить контакт между металлической фильтрующей сеткой 21 и опорной оболочкой 22, указанная поверхность трения может быть эластичной. Поверхность трения включает эластичное тело и опорное тело. Поверхность трения сделана из металлической сетки для улучшения износостойкости. Как показано на Фиг.3, после свертывания оболочки фильтра 2 продольный шов металлической фильтрующей сетки 21 на оболочке фильтра 2 требует хорошей сварки. Подробно способ сварки следующий: располагают оболочку фильтра 2 вокруг сварочного аппарата 10, который включает устройство привода внешней сварочной головки 101 и сварочную машину 102 и т.д. Сварочная машина 102 сварочного аппарата 10 состоит из электроснабжения сварки, внутренней сварочной головки 103, внешней сварочной головки 104 и рукоятки 105. Внутренняя сварочная головка 103 закреплена на рукоятке 105; внутренняя сварочная головка 103 и внешняя сварочная головка 104 соответствуют идентично.

В процессе сварки оболочка фильтра пропускается вокруг рукоятки 105 сварочного аппарата 10 так, что внутренняя сварочная головка 103 может давить на оболочку фильтра изнутри. Управляют внутренней сварочной головкой 103 и внешней сварочной головкой 104 так, что они движутся друг к другу таким образом, что внешняя сварочная головка 104 давит на металлическую фильтрующую сетку, приваренную ко внешней стенке оболочки фильтра 2. Таким образом, опорная оболочка 22 и металлическая фильтрующая сетка 21, изображенные на Фиг.2, плотно придавлены друг к другу в точке сварки внешней сварочной головкой 104 и внутренней сварочной головкой 103. Контролируют давление, поддерживая его в пределах 0,17-170 кг/мм2, предпочтительнее 17 кг/мм2.

После того как опорная оболочка 22 и металлическая фильтрующая сетка 21 плотно прижаты в точке сварки, на внешнюю сварочную головку и внутреннюю сварочную головку подают ток сварки так, что части опорной оболочки 22 и металлической фильтрующей сетки 21, проводящие ток сварки, свариваются целиком. Длительность тока сварки не больше 0,3 с.

После прекращения подачи тока сварки привод внешней сварочной головки 101 сварочного аппарата 10 отделяет внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 от оболочки фильтра 2.

Пошаговый привод 106 управляет оболочкой фильтра 2 для передвижения по ее направлению оси так, что внутренняя сварочная головка 103 и внешняя сварочная головка 104 соответствуют несваренному положению, затем указанная процедура повторяется до тех пор, пока металлическая фильтрующая сетка 21, покрывающая снаружи опорную оболочку 22, не закончит полную сварку вдоль направления оси оболочки фильтра 2. При управлении передвижением оболочки фильтра каждый раз расстояние, на которое передвигается оболочка фильтра 2 должно быть не больше размера точки сварки так, что точки сварки соединяются вместе для создания плотного шва, гарантирующего качество сварки.

Для предотвращения окисления в результате нагревания в процессе сварки используется водяное охлаждение для быстрого снижения температуры. Кроме того, в рукоятке расположена циркулирующая система охлаждения для решения проблемы нагрева по причине высокого постоянного тока сварки и плохой вентиляции провода.

Как показано на Фиг.4, поскольку оболочка фильтра 2 имеет определенную длину, ограничитель положения 107 может быть предусмотрен сзади точки сварки рукоятки 105. Когда внешняя сварочная головка 104 плотно прижимает оболочку фильтра 2 к внутренней сварочной головке 103, ограничитель положения 107 используется для опоры внешней стенки оболочки фильтра 2, кроме того, при поддержании рукоятки 105 таким образом, чтобы рукоятка 105 не деформировалась значительно и не появлялось смещение между внутренней сварочной головкой 103, расположенной на рукоятке 105, и внешней сварочной головкой 104. Кроме того, ограничитель положения 107 может иметь форму V, U либо другие формы, которые предотвращают оболочку фильтра 2 от раскачивания и противопоставляются краю оболочки фильтра 2.

Фактически указанный способ сварки может также использовать другой способ, чем способ, когда внутренняя сварочная головка 103 и внешняя сварочная головка 104 сдавливают оболочку фильтра 2 с двух сторон. В другом случае используются две сварочные головки, которые плотно прижимают наружную стенку оболочки фильтра 2, затем подается постоянный ток сварки. В этом случае сварки может не использоваться указанная рукоятка 105; однако качество сварки хуже, чем в случае, когда внутренняя сварочная головка 103 и внешняя сварочная головка 104 сдавливают оболочку фильтра 2 с двух сторон. Кроме того, когда внутренняя сварочная головка 103 и внешняя сварочная головка 104 сдавливают оболочку фильтра 2 с двух сторон, внутренняя сварочная головка 103 и внешняя сварочная головка 104, может использоваться сварочное колесико для осуществления шовной сварки в точках сварки.

При использовании способа сварки, когда внутренняя сварочная головка 103 и внешняя сварочная головка 104 сдавливают оболочку фильтра с двух сторон, для рукоятки 105 может использоваться немагнитный металл так, что рукоятка 105 не проводит ток, но стабилизирует ток сварки. Можно также избежать серьезных проблем с нагреванием оболочки фильтра 2 и рукоятки 105.

Когда сварка в одной точке завершена, давление силы тяжести, производимое на оболочку фильтра 2 рукояткой 105, может не исчезать. Таким образом, сопротивление движения оболочки фильтра 2 будет очень значительным, так что оболочка фильтра 2 не сможет передвигаться. Если оболочку фильтра 2 толкать сильно, то она будет либо изношена, либо толкать ее надо постоянно. Кроме того, ценится, когда рукоятка 105 имеет подъемную силу, таким образом, на движение фильтрующей сетки 2 нет влияния.

Как показано на Фиг.5, после того как продольный шов хорошо сварен, необходимо сваривать круговой шов двух концов фильтрующей сетки 2, используя точечный способ сварки, процедура сварки следующая:

Во-первых, фильтрующая сетка 2 устанавливается на сварочном аппарате 10, который включает привод внешней сварочной головки 101, сварочную машину 102 и т.д., где сварочная машина 102 сварочного аппарата 10 состоит из энергоснабжения сварки, внутренней сварочной головки 103 и внешней сварочной головки 104. Внутренняя сварочная головка 103 установлена на внутренней рукоятке и полностью соответствует внешней сварочной головке 104. Держатель 109 для удержания оболочки фильтра расположен на дискретном приводе 106, им управляет дискретный привод 106 при вращении.

При сварке сдавливают внутреннюю сварочную головку 103 внутри оболочки фильтра 2 и внешнюю сварочную головку 104 снаружи оболочки фильтра 2 друг к другу к одному концу оболочки фильтра 2 так, что опорная оболочка 22 и металлическая фильтрующая сетка 21, показанные на Фиг.2, оказываются плотно сдавленными в точке сварки. Контролируют давление, удерживая в пределах 1,17-170 кг/мм2, предпочтительно 17 кг/мм2.

На внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 подают постоянный ток сварки не более чем на 0,3 с так, что сваривают электродуговой сваркой целиком в точках сварки опорную оболочку 22 и металлическую фильтрующую сетку 21.

После прекращения подачи тока сварки внешний привод 101 сварочного аппарата 10 отделяет внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 от оболочки фильтра 2 до тех пор, вращает их вдоль центральной оси оболочки фильтра 2 и помещает внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 в позицию, где не было сварки. Вышеупомянутая процедура сварки повторяется до тех пор, пока металлическая фильтрующая сетка 21, которая покрывает опорную оболочку 22, пока не закончится сварка полностью по кругу вдоль наружной поверхности конца оболочки фильтра 2. Управляют оболочкой фильтра 2 при вращении, каждый раз расстояние, на которое передвигается оболочка фильтра 2, должно быть не больше размера точки сварки так, что точки сварки соединяются вместе для создания плотного шва сварки, гарантирующего качество сварки. Для предотвращения окисления точек сварки в результате нагревания в процессе сварки используется водяное охлаждение для быстрого снижения температуры вокруг точек сварки.

Как показано на Фиг.1 и 6, для того чтобы усилить ток сварки и улучшить прочность сварки, в позиции сварки на конце оболочки фильтра 22 может быть установлено множество выступающих частей или пазов 24, которые могут улучшать возможность контроля за песком и пригодны для цикла обработки и могут усиливать ток сварки в точках сварки. Для того чтобы гарантировать достаточную прочность сварки во всех точках сварки, размер каждой точки сварки должен быть в пределах 1-10 мм × 1-10 мм, предпочтительнее - не больше 3 мм * 4 мм.

Для более надежного качества в случае, когда оболочка фильтра 2 связана с базовой трубой 1, в процессе сварки оболочки фильтра 2 конец металлической фильтрующей сетки 21 приваривается к сварочному кольцу 4 контактной сваркой сопротивлением. После окончания одного цикла контактной сварки сопротивлением вдоль конца металлической фильтрующей сетки 21 выполняется электродуговая сварка таким образом, что металлическая фильтрующая сетка 21 и сварочный конец образуют границу оплавления 25. В целях повышения надежности контроля за песком конца для соединения границы оплавления 25 и сварочного кольца конца используется электродуговая сварка. Точки сварки при электродуговой сварке тоже гладкие, плоские и удобные для проверки, кроме того, не появляются проблемы с усадкой металлической фильтрующей сетки 21 и с усадочной раковиной, вызываемые электродуговой сваркой.

Когда оболочка фильтра 2 и базовая труба не прикреплены друг к другу, сперва оболочка фильтра помещается на базовой трубе 1 и покрывает все проникающие отверстия базовой трубы 1 целиком, затем конец оболочки фильтра 2 и внешняя стенка базовой трубы 1 свариваются целиком путем сварки. В процессе сварки может использоваться способ электродуговой сварки. После прикрепления оболочки фильтра 2 к базовой трубе 1 кожух 3 с множественными проникающими отверстиями помещается вокруг внешней стороны оболочки фильтра 2 так, что кожух 3 полностью покрывает оболочку фильтра 2.

Оболочка фильтра 2 размещается на базовой трубе 1 и покрывает все проникающие отверстия целиком на базовой трубе 1, затем конец оболочки фильтра 2 и внешняя стенка базовой трубы 1 свариваются целиком. Для сохранения себестоимости и упрощения процедуры изготовления опорная оболочка 22 изнутри и оболочка фильтра 2 в расчет не принимаются. Кроме того, процедуру размещения оболочки фильтра 2 на базовой трубе 1 можно пропустить, таким образом сокращая процедуры изготовления, сохраняя материалы и снижая себестоимость.

Для снижения возможности разрушения, когда оболочка фильтра находится в колодце в состоянии работы, необходимо устанавливать кожух 3 снаружи от оболочки фильтра 2. Кожух может быть сделан из нержавеющей стали путем сварки, например в виде трубы из нержавеющей стали с многочисленными проникающими отверстиями. Нержавеющая труба располагается на и покрывает снаружи оболочку фильтра 2 и прикреплена к базовой трубе 1 путем электродуговой сварки для создания полного фильтра.

Как показано на Фиг.7 и 8, для предотвращения случаев протечки отверстий при сварке металлической фильтрующей сетки 21 к концу сварочного кольца 4 выполняется точечная сварка, затем выполняется электродуговая сварка. Также для улучшения качества электродуговой сварки может использоваться присадочная проволока при выполнении окончательной сварки целиком. Подробно процедура выглядит так: сначала закрепляется присадочная проволока к той части, которую собираются приваривать, затем расплавляют ее путем электродуговой сварки так, что присадочная проволока и фильтрующая металлическая сетка 21 соединяются вместе, также вместе соединяются фильтрующая металлическая сетка 21 и конец сварочного кольца 4. Присадочная проволока, заполняющая части, предназначенные для сварки, может быть плоской или прямоугольной. Поскольку плоская или прямоугольная проволока трудно наматывается и имеет лучшие качества юстировки, она подходит для юстировки путем контактной сварки сопротивлением.

Как показано на Фиг.8, можно также использовать обод 6 для получения соединения металлической фильтрующей сетки 21 с концом сварочного кольца 4. Это означает, что обод располагается на и покрывает конец металлической фильтрующей сетки 21, и металлическая фильтрующая сетка 21 располагается на и покрывает снаружи конец сварочного кольца 4, затем металлическая фильтрующая сетка 21 и сварочное кольцо 4 скрепляются вместе ободом 6. Таким образом, при использовании сварки или частичной сварки для соединения прочность сварки увеличивается. Для улучшения сварки сварочного кольца 4 с оболочкой фильтра 2 сварочные материалы, например присадочная проволока 41, заполняют сварочный круговой шов 26, расположенный в контактных концах концевого сварочного кольца 4 и оболочки фильтра 2 в добавление. При сварке присадочная проволока расплавляется под током сварки так, что концевое сварочное кольцо и оболочка фильтра 2 сплавляются в целое для создания точек сварного кольцевого шва или сварного кольца. Другой подход для хорошей сварки концевого сварочного кольца 4 и оболочки фильтра 2 целиком - закрепить концы соединения концевого сварочного шва и оболочки фильтра 2 с использованием обода 6. Для создания лучшего качества соединения укладывают присадочную проволоку 5 между ободом 6, концевым сварочным кольцом 4, затем обод 6 и оболочку фильтра 2 сваривают целиком при помощи электродуговой сварки.

Как показано на Фиг.9, в другом случае оболочка фильтра 2 не использует опорную оболочку. В качестве альтернативы сворачивают металлическую фильтрующую сетку 21 в цилиндр для создания оболочки фильтра 2 и кожуха 3 с многочисленными отверстиями. Оболочка фильтра 2 располагается на и покрывает снаружи базовую трубу 1 со всеми проникающими отверстиями на базовой трубе 1 полностью. Кожух 3 полностью покрывает снаружи оболочку фильтра 2 с фильтрующим элементом оболочки фильтра 2. Подробно процедура сварки выглядит следующим образом.

Металлическая фильтрующая сетка сворачивается в цилиндр, затем свернутая в цилиндр по направлению оси металлическая фильтрующая сетка 21 создает оболочку фильтра 2 путем сварки. Затем надевается кожух 3 вокруг наружной поверхности оболочки фильтра 2 и прикрепляется к оболочке фильтра 2, полностью покрывая снаружи фильтрующую часть оболочки фильтра 2.

Говоря конкретнее, необходимо сварить один конец металлической фильтрующей сетки 21, которая свернута в цилиндр для создания оболочки фильтра 2.

Как показано на Фиг.3, в процессе сварки металлической фильтрующей сетки 21 по направлению оси сперва сжимают по направлению друг к другу внутреннюю сварочную головку 103 внутри металлической фильтрующей сетки 21, свернутой в цилиндр, и внешнюю сварочную головку 104, части каждого слоя металлической фильтрующей сетки 21, которые проводят ток, свариваются целиком при помощи электродуговой сварки. Кроме того, отделяют внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 от металлической фильтрующей сетки 21 и двигают их по направлению оси металлической фильтрующей сетки 21, свернутой в цилиндр, таким образом, чтобы поместить внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 в позицию, соответствующую положению, где не было сварки. Вышеуказанные процедуры сварки повторяют до тех пор, пока не закончится полностью сварка осевых частей металлической фильтрующей сетки 21, свернутой в цилиндр.

Как показано на Фиг.5, оболочка фильтра 2 создается из металлической фильтрующей сетки 21, свернутой в цилиндр. Способ сварки конца оболочки фильтра 2 выглядит следующим образом: сначала сжимают по направлению друг к другу внутреннюю сварочную головку 103 внутри металлической фильтрующей сетки 21, свернутой в цилиндр, и внешнюю сварочную головку 104 снаружи металлической фильтрующей сетки 21, свернутой в цилиндр таким образом, что каждый слой металлической фильтрующей сетки 21 плотно прижат к другим в точках сварки. Подают непосредственно ток сварки на внутреннюю сварочную головку 103 и внешнюю сварочную головку 104, части каждого слоя металлической фильтрующей сетки 21, которые проводят ток сварки, свариваются целиком при помощи электродуговой сварки. Кроме того, отделяют внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 от металлической фильтрующей сетки 21 и вращают их по направлению оси центра металлической фильтрующей сетки 21, свернутой в цилиндр, таким образом, чтобы поместить внутреннюю сварочную головку 103 и внешнюю сварочную головку 104 в позицию, соответствующую положению, где не было сварки. Вышеуказанные процедуры сварки повторяют до тех пор, пока не закончится полностью сварка по кругу концов частей металлической фильтрующей сетки 21, свернутой в цилиндр.

В конце оболочка фильтра 2 приварена на базовую трубу 1, кожух 3 покрывает снаружи оболочку фильтра 2, полностью покрывая фильтрующую область оболочки фильтра 2, затем кожух 3 и базовая труба 1 сварены вместе.

Должно быть понятно, что вышеописанные предпочтительные варианты исполнения используются только для объяснения, но не ограничивают настоящего изобретения. Несмотря на подробное описание настоящего изобретения со ссылками на вышеуказанные варианты, должно быть понятно, что различные модификации, изменения или эквивалентные замещения могут быть выполнены специалистом в области, не выходя за идею и возможности данного изобретения, описанные в формуле данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтра | 2020 |

|

RU2748554C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2718473C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ В ТРУБЧАТУЮ ФОРМУ, ИМЕЮЩЕЕ МЕХАНИЗМ ОСТАНОВКИ И ВОЗОБНОВЛЕНИЯ ПЕРЕМЕЩЕНИЯ | 1994 |

|

RU2126316C1 |

| ПЕРЕМЕЩАЕМЫЕ ВРУЧНУЮ КЛЕЩИ ЛАЗЕРНОЙ СВАРКИ | 2013 |

|

RU2651518C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ТОЧЕЧНОЙ СВАРКИ ФИЛЬТРА ЗАДЕРЖКИ КАТАЛИЗАТОРА | 1997 |

|

RU2113953C1 |

| ГОЛОВКА ЭЛЕКТРИЧЕСКОЙ ТОЧЕЧНОЙ СВАРКИ ДЛЯ МНОГООСЕВОГО ПРОМЫШЛЕННОГО РОБОТА И РОБОТ, СОДЕРЖАЩИЙ ЭТУ ГОЛОВКУ | 2013 |

|

RU2628451C2 |

| Установка для сварки пространственных каркасов | 1990 |

|

SU1784423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| ЭЛЕКТРОФИЗИОЛОГИЧЕСКИЙ КАТЕТЕР | 2014 |

|

RU2675085C2 |

Изобретение относится к способу изготовления фильтра и может найти использование в нефтедобывающей промышленности, способ включает накладывание металлической фильтрующей сетки вокруг внешней периферии опорной оболочки и крепление металлической фильтрующей сетки к внешней периферии опорной оболочки путем сваривания, при этом металлическая фильтрующая сетка полностью покрывает все фильтрующие отверстия опорной оболочки, образуя оболочку фильтра. Затем осуществляют крепление оболочки фильтра к внешней периферии базовой трубы так, что оболочка фильтра полностью покрывает все проникающие отверстия базовой трубы. Накладывают кожух вокруг внешней периферии оболочки фильтра и крепят к внешней периферии базовой трубы таким образом, что кожух полностью закрывает внешнюю поверхность фильтрации оболочки фильтра. Используют точечную и шовную сварочные технологии для крепления металлической сетки непосредственно к внешней периферии опорной оболочки, устраняя возможность протечек, минуя фильтр, в местах приваривания металлической сетки. В результате образуется фильтр из многослойной металлической сетки с улучшенными свойствами улавливания песка и большей длительностью эксплуатации. 15 з.п. ф-лы, 9 ил.

1. Способ изготовления скважинного фильтра, состоящего из соединенных сваркой базовой трубы с множеством проникающих отверстий на ее поверхности, размещенной на ней с возможностью закрывания внешней части базовой трубы оболочки фильтра и кожуха с множеством отверстий, размещенного с возможностью закрывания внешней части оболочки фильтра, включающий шаг 10 - образование оболочки фильтра, для чего внешнюю стенку опорной оболочки обертывают металлической фильтрующей сеткой и закрепляют металлическую фильтрующую сетку к внешней части опорной оболочки путем контактной сварки таким образом, что металлическая фильтрующая сетка полностью закрывает все проникающие отверстия оболочки, шаг 11 - прикрепление полученной оболочки фильтра к внешней поверхности базовой трубы с тем, чтобы оболочка фильтра полностью закрывала все проникающие отверстия базовой трубы, шаг 12 - размещение указанного кожуха вокруг внешней части оболочки фильтра и закрепление его к внешней части базовой трубы таким образом, что указанный кожух полностью закрывает внешнюю поверхность фильтрующего элемента оболочки фильтра.

2. Способ по п.1, отличающийся тем, что шаг 10 включает шаг 10а - закрепление одного конца металлической фильтрующей сетки к внешней стенке опорной оболочки в направлении оси опорной оболочки путем точечной сварки, шаг 10b - оборачивание внешней стенки опорной оболочки металлическим фильтром, чтобы полностью закрыть все проникающие отверстия опорной оболочки, шаг 10с - приваривание металлической фильтрующей сетки, обернутой вокруг внешней стенки опорной оболочки, к опорной оболочке в направлении оси опорной оболочки, шаг 10d - сварку концов металлической фильтрующей сетки, огибающей и закрывающей концы внешней стенки опорной оболочки, с образованием оболочки фильтра.

3. Способ по п.2, отличающийся тем, что для осуществления точечной сварки шага 10а изнутри оболочки фильтра размещают внутреннюю сварочную головку, с внешней стороны оболочки фильтра размещают внешнюю сварочную головку, сжимают сварочные головки по направлению друг к другу таким образом, чтобы опорная оболочка и металлическая фильтрующая сетка были плотно прижаты друг к другу в точках сварки, внутреннюю сварочную головку и внешнюю сварочную головку подключают к источнику постоянного сварочного тока таким образом, чтобы части опорной оболочки и металлической фильтрующей сетки, проводящие сварочный ток, были полностью сварены друг с другом, разделяют внутреннюю сварочную головку и внешнюю сварочную головку с оболочкой фильтра за счет аксиального смещения внутренней сварочной головки и внешней сварочной головки или оболочки фильтра вдоль оси оболочки фильтра таким образом, чтобы разместить внутреннюю сварочную головку и внешнюю сварочную головку в положение, при котором сварка фильтрующей оболочки прекращается, и повторяют вышеуказанные сварочные операции до полного завершения сварки металлической фильтрующей сетки, покрывающей внешнюю стенку опорной оболочки в направлении оси оболочки фильтра.

4. Способ по п.3, отличающийся тем, что аксиальное смещение осуществляют в дискретном режиме, при этом оболочку фильтра смещают дискретно на равные расстояния заданной длины таким образом, чтобы внутренняя сварочная головка и внешняя сварочная головка каждый раз располагались над следующей еще не сваренной частью.

5. Способ по п.2, отличающийся тем, что для осуществления сварки концов металлической фильтрующей сетки с образованием оболочки фильтра внутреннюю сварочную головку, размещаемую изнутри оболочки фильтра, и внешнюю сварочную головку, размещаемую с внешней стороны оболочки фильтра, сжимают по направлению друг к другу к одному концу оболочки фильтра таким образом, чтобы опорная оболочка и металлическая фильтрующая сетка были плотно прижаты друг к другу в точках сварки, внутреннюю сварочную головку и внешнюю сварочную головку подключают к источнику постоянного сварочного тока таким образом, чтобы части опорной оболочки и металлической фильтрующей сетки, проводящие сварочный ток, были полностью сварены друг с другом, разделяют внутреннюю сварочную головку и внешнюю сварочную головку с оболочкой фильтра и внутреннюю сварочную головку, внешнюю сварочную головку или оболочку фильтра, которые дискретно вращают вокруг оси оболочки фильтра таким образом, чтобы разместить внутреннюю сварочную головку и внешнюю сварочную головку в положение, при котором сварка фильтрующей оболочки прекращается, и повторяют вышеуказанные сварочные операции до тех пор, пока сварка металлической фильтрующей сетки, покрывающей внешнюю стенку опорной оболочки, не будет полностью завершена по кругу по внешней поверхности конца опорной оболочки.

6. Способ по п.5, отличающийся тем, что дискретное вращение производят таким образом, что когда внутренняя головка и/или внешняя головка отделена от оболочки фильтра, оболочку фильтра поворачивают на длину, заранее установленную так, что внутренняя сварочная головка и внешняя сварочная головка расположены в положении, при котором сварка фильтрующей оболочки прекращается.

7. Способ по п.4, отличающийся тем, что дискретный режим аксиального смещения вдоль оси оболочки фильтра с заранее заданной длиной шага осуществляют с использованием привода после окончания сварки в точке.

8. Способ по п.6, отличающийся тем, что дискретное вращение вокруг оси оболочки фильтра с заранее заданной длиной шага осуществляют с использованием привода после окончания сварки в точке.

9. Способ по п.5, отличающийся тем, что вышеуказанная сварка концов включает сварку металлической фильтрующей сетки, покрывающей опорную оболочку по кругу по внешней поверхности конца опорной оболочки для формирования плотного сварочного кольца.

10. Способ по любому из пп.3 или 5, отличающийся тем, что при осуществлении точечной сварки оболочки фильтра используется водяное охлаждение вокруг точек сварки для снижения окисления сваренных частей.

11. Способ по любому из пп.3, или 4, или 5, отличающийся тем, что размеры точек при точечной сварке составляют 1-10 мм × 1-10 мм.

12. Способ по любому из пп.3 или 5, отличающийся тем, что внутреннюю сварочную головку и внешнюю сварочную головку сжимают по направлению друг к другу, давление, создаваемое в точках сварки, находится в пределах 0,17-170 кг/мм.

13. Способ по любому из пп.3 или 5, отличающийся тем, что длительность вышеуказанного постоянного тока не более 0,3 с.

14. Способ по п.1, отличающийся тем, что указанную фильтрующую оболочку фиксируют на внешней стенке базовой трубы путем сварки.

15. Способ по п.14, отличающийся тем, что для фиксации используют сварочное кольцо, при этом конец сварочного кольца сваривают с концом оболочки фильтра, и затем сваривают конец сварочного кольца с внешней стенкой базовой трубы так, что указанная фильтрующая оболочка и базовая труба скреплены.

16. Способ по п.14, отличающийся тем, что для фиксации используют сварочное кольцо и обод, при этом осуществляют соединение металлической фильтрующей сетки, покрывающей оболочку фильтра, с концом сварочного кольца ободом, для чего обод помещают вокруг конца металлической оболочки фильтра, затем металлическую фильтрующую сетку помещают вокруг наружного конца сварочного кольца и полностью закрепляют металлическую оболочку фильтра и конец сварочного кольца ободом.

| СКВАЖИННЫЙ ФИЛЬТР | 2003 |

|

RU2259472C2 |

| РАСШИРЯЕМЫЙ СКВАЖИННЫЙ ФИЛЬТР | 1998 |

|

RU2197600C2 |

| Установка для контактной точечной сварки крупногабаритных изделий | 1977 |

|

SU667356A1 |

| Устройство для шовной сварки кольцевых швов изделий цилиндрической формы | 1989 |

|

SU1682082A1 |

| Устройство для сварки кольцевых швов цилиндрических изделий | 1981 |

|

SU963783A1 |

| US 2005121232 A, 09.06.2005 | |||

| US 2004003927 A, 27.01.2004. | |||

Авторы

Даты

2009-07-10—Публикация

2006-02-27—Подача