Область техники

Настоящее изобретение относится к способу профилирования листового металла из плоской металлической полосы, проходящей последовательно через ряд формирующих устройств с формированием шляповидной балки с профилем, который изменяется по ее длине. Профиль имеет центральный фланец, две стенки и два боковых фланца. Изобретение также относится к машине для профилирования листового металла с несколькими формирующими устройствами для последовательного формирования из плоской металлической полосы шляповидной балки, имеющей центральный фланец, две стенки и два боковых фланца с поперечным сечением, который изменяется по ее длине.

Предпосылки создания изобретения

Профилирование листового металла на роликовой листогибочной машине с поперечным сечением балки, который изменяется по длине балки, известно из патентов DE 10011755 В4 и DE 1339508 В1.

Задача изобретения

Одной целью изобретения является использование простого способа формирования балки со шляповидным профилем, который изменяется по длине балки.

Краткое описание изобретения

Способ согласно изобретению характеризуется прежде всего тем, что каждый боковой фланец зажат в формирующих устройствах между двумя прижимными роликами и все четыре угла шляповидной балки формируются одновременно между упомянутыми двумя парами прижимных роликов и, по меньшей мере, одним опорным роликом для центрального фланца, при этом углы загнуты по периферийным краям прижимных роликов и периферийным краям опорных роликов, а стенки проходят между соответствующим углом, по меньшей мере, одной из пар прижимных роликов и опорный ролик перемещается в процессе формирования, чтобы изменять профиль шляповидной балки.

Профилегибочная машина согласно изобретению отличается, прежде всего, тем, что формирующие устройства имеют одну пару прижимных роликов для каждого бокового фланца и, по меньшей мере, один опорный ролик для центрального фланца и пары прижимных роликов в формирующих устройствах устроены таким образом, что при операции формирования они могут перемещаться по горизонтали и по вертикали.

Другие особенности изобретения станут ясными из прилагаемой формулы изобретения.

Краткое описание чертежей

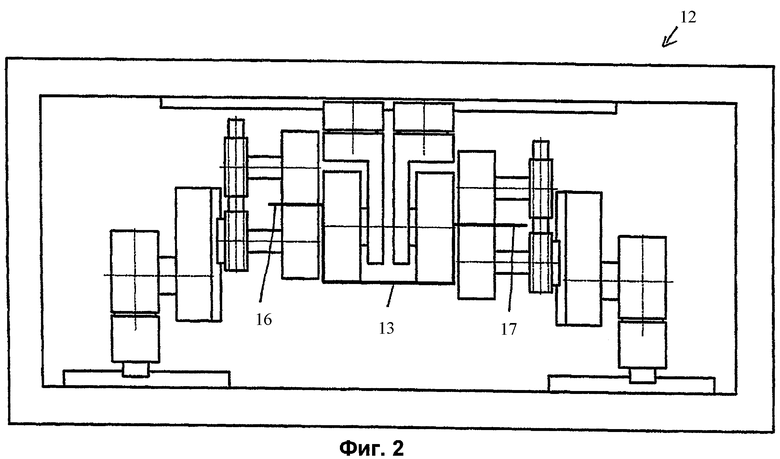

Фигура 1 - схематический поперечный разрез одного из промежуточных устройств профилирования листового металла в машине для профилирования листового металла согласно изобретению.

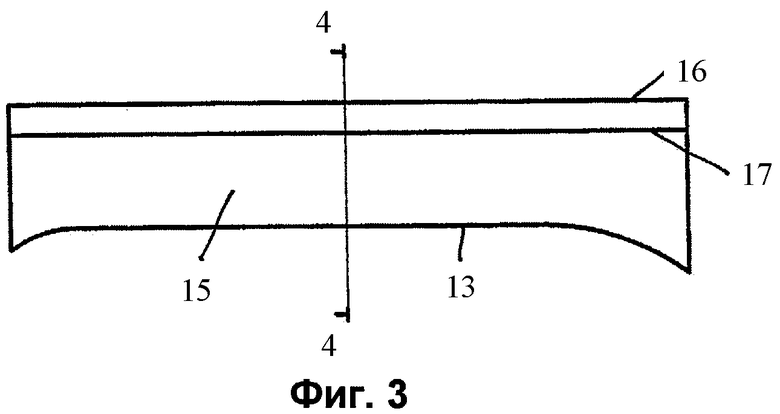

Фигура 2 - схематический поперечный разрез конечного устройства для профилирования листового металла и машины для профилирования листового металла.

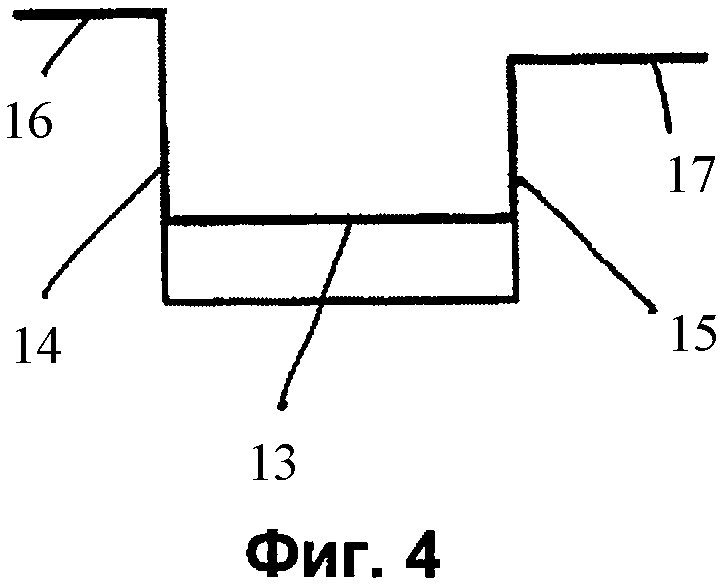

Фигура 3 - вид сбоку на балку с шляповидным профилем, сформированным из листового металла в соответствии с изобретением.

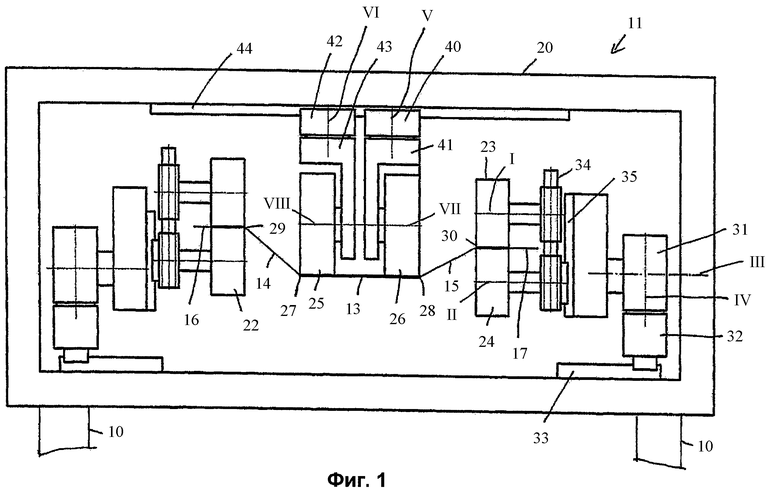

Фигура 4 - поперечный разрез балки, показанной на фигуре 3, в направлении стрелок 4-4 на фигуре 3.

Подробное описание варианта воплощения изобретения

В патенте ЕР 1339508 В1 полностью описывается профилегибочная машина, и этот патент включен здесь в качестве ссылки. Профилегибочная машина в полном объеме ниже не описана и описаны только две станции для профилирования листового металла.

Секция профилирования листового металла имеет опорную стойку 10, которая поддерживает несколько профилегибочных устройств. На фигуре 1 показано одно из промежуточных профилегибочных устройств, которое обозначено позицией 11. На фигуре 2 показано конечное формирующее устройство 12 в секции формирования профиля. Все формующие устройства могут быть идентичными, что даёт большую гибкость при изготовлении различных шляповидных профилей.

Два показанные на чертежах формирующие устройства имеют аналогичную конструкцию, и они являются симметричными. Каждое формирующее устройство формирует все поперечное сечение металлической полосы. Поэтому здесь подробно описывается только одна половина формирующего устройства 11. Шляповидная балка, которая формируется в процессе прокатки, имеет центральный фланец 13, две стенки 14, 15 и два боковых фланца 16, 17. Формирующая станция 11 имеет раму 20, которая поддерживает пару прижимных роликов 21, 22, которые зажимают, т.е. воздействуют путем сил трения на одну сторону фланца 16. Это устройство также имеет пару прижимных роликов 23, 24, которые зажимают фланец 17 с другой стороны. Формирующее устройство также имеет пару опорных роликов 25, 26 для центрального фланца 13. Стенки 14, 15 изгибаются вверх вокруг периферийных краев опорных роликов 25, 26 таким образом, что формируются углы 27, 28 шляповидной балки. Два других угла 29, 30 шляповидной балки загнуты вокруг периферийных краев нижних роликов 22, 24 парами 21, 22; 23, 24 прижимных роликов. Таким образом, стенки 14, 15 свободно проходят между углами 29, 27 и 30, 28.

Прижимные ролики 23, 24 поддерживаются вертикальным направляющим рельсом 35, обеспечивающим движение перпендикулярно горизонтальным осям I и II прижимных роликов. Направляющий рельс 35 поддерживается опорой 31, 32, и он может вращаться вокруг горизонтальной оси III, которая параллельна горизонтальным осям I и II прижимных роликов. Нижняя часть 32 опоры 31, 32, в свою очередь, поддерживается поперечным горизонтальным рельсом 33 в раме 13 таким образом, что обеспечивается прямолинейное перемещение. Верхняя часть 31 опоры 31, 32 поддерживается нижней частью 32 таким образом, что обеспечивается вращение вокруг вертикальной оси IV. Расстояние между прижимными роликами может быть отрегулировано ручным установочным винтом 34 так, что обеспечивается соответствующее усилие зажима фланца 17 по боковым сторонам. Пара прижимных роликов 21, 22 поддерживается таким же образом, что и пара прижимных роликов 23, 24, как их зеркальное отображение.

Эти два опорных ролика 25, 26 поддерживаются опорами 40, 41 и 42, 43, которые поддерживаются поперечным горизонтальным рельсом 44 в раме 20 таким способом, который обеспечивает прямолинейное движение. Нижние части 41 и 43 опор поддерживаются таким образом, что обеспечивается вращение верхних частей 40, 42 так, что они могут вращаться вокруг вертикальных осей V, VI, которые перпендикулярны осям VII, VIII из прижимных роликов 23, 24. Нижние части 41, 43 опор могут также вертикально перемещаться относительно верхних частей 40, 42.

Все перемещения и все вращения (обороты) выполняются приводами, которые могут быть гидравлическими или электрическими. Эти устройства на чертежах не показаны. Действиями этих устройств или приводов управляет компьютер.

Для того чтобы сформировать шляповидный профиль (шляповидной балки) из плоского листа, желательно использовать 5-6 профилегибочных устройств. Формирующее устройство 11, показанное на фигуре 1, может в этом случае быть третьим устройством, в то время как устройство, показанное на фигуре 2, является конечным формирующим устройством 12. Когда формируется шляповидная балка с профилем, который является постоянным по ее длине, все формирующие устройства являются одинаковыми. Когда формируется шляповидная балка, поперечное сечение которой изменяется по длине, в частности балка, показанная на фигуре 3, при операции формирования перемещается приводами, которые управляются компьютером по предопределенным алгоритмам. Опорные ролики 25, 26 могут иметь опорные валки на нижней поверхности центрального фланца 13, но такие опорные валки не являются необходимыми.

Балка, показанная на фигуре 3, имеет прямые боковые фланцы 16, 17, которые являются плоскими, но лежат в двух различных плоскостях. Центральный фланец 13 имеет постоянную ширину, но высота стенок 14, 15 изменяется по длине балки. Во время формирования этой балки опорные ролики 25, 26 перемещаются в вертикальном направлении в формирующих устройствах, тогда как пары прижимных роликов 21, 22; 23, 24 перемещаются как горизонтально, так и вертикально. Предпочтительно, чтобы угол стенок был постоянным в любом устройстве формирования, т.е. таким, при котором формирующее устройство сгибает стенки в равной степени, независимо от изменений высоты стенок.

Можно также формировать балки с переменной шириной центрального фланца. В этом случае опорные ролики 25, 26 перемещаются вдоль направляющего рельса 42 во время операции формирования. Опорные ролики поворачиваются (вращаются) вокруг осей V и VI таким образом, что их оси всегда перпендикулярны углам 27, 28 шляповидной балки. Пара прижимных роликов 23, 24 вращается аналогичным образом вокруг оси IV так, что оси роликов всегда перпендикулярны краю 30 шляповидной балки. Пара прижимных роликов 21, 22 поворачивается аналогичным образом. Можно даже изготавливать шляповидные балки, которые изгибаются в горизонтальном направлении, перемещая опорные ролики 25, 26 асимметричным образом вдоль направляющего рельса 42.

Когда формируется шляповидная балка, у которой нет плоского бокового фланца 17, пара 23, 24 прижимных роликов вращается вокруг оси III таким образом, что линия между осями I и II прижимных роликов поддерживается всегда перпендикулярной боковым фланцам. Это описание справедливо и для пары 21, 22 прижимных роликов.

Полоса подается через профилегибочный узел формирующих устройств, которые имеют двигатели, управляемые компьютером для привода формирующих роликов. Когда центральный фланец изменяется по ширине, скорость вращения пар роликов должна изменяться индивидуально, чтобы избежать скольжения, так как пара ролика должна иметь более высокую скорость вращения, когда она перемещается в поперечном направлении при формировании фланца с постоянной шириной.

Профилегибочная машина может использоваться для формирования предварительно обработанной заготовки в виде коротких плоских полос, и она также может использоваться для формирования шляповидных балок непосредственно из рулона металлической полосы. В этом случае края металлической полосы могут быть обрезаны по желательному профилю, используя станок для снятия заусенцев или фасок в прямой связке с первой станцией формирования. В качестве альтернативы можно обрезать края полосы после операции формирования, поскольку боковые фланцы направлены наружу. Обрезание кромок перед формированием предпочтительно, так как полоса всегда имеет плоскую форму перед операцией формирования. Полоса может быть обрезана полностью или частично перед формированием. Можно обрезать полосу непосредственно перед формированием, сохраняя часть в центре полосы, которая позже должна стать центральным фланцем или частями стенок, которые позже должны стать боковыми фланцами. Эти плоские части впоследствии легко полностью обрезать в прямой связи с завершением операции формирования. Эта процедура использования полосы, целостность которой поддерживается во время операции формирования, является предпочтительной.

Также возможно использовать фасонные фрезы после операции формирования, но такая процедура не будет столь же гибкой, как та, при котором обрезаются только плоские части.

Изобретение относится к области обработки металлов давлением, в частности к изготовлению балки со шляповидным профилем, поперечное сечение которого изменяется по его длине. Последовательно формируют из плоской металлической полосы балку с использованием профилегибочной машины с несколькими формирующими устройствами. Формирующие устройства имеют пару прижимных роликов для формирования каждого бокового фланца и опорные ролики - для центрального фланца. При осуществлении операции формирования пары прижимных роликов имеют возможность горизонтального и вертикального перемещения. Опорные ролики могут перемещаться вертикально и индивидуально в поперечном направлении. Все четыре угла шляповидной балки формируют одновременно, благодаря чему углы загибают на периферийные края прижимных роликов и опорных роликов. Могут вращаться не только оси пар прижимных роликов, но также и опорных роликов для обеспечения соответствия формируемым углам. Расширяются технологические возможности. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Способ профилирования листового металла из плоской металлической полосы, проходящей последовательно через ряд формирующих устройств (11, 12) для образования шляповидной балки с изменяющимся по длине профилем, имеющей центральный фланец (13), две стенки (14, 15) и два боковых фланца (16, 17), отличающийся тем, что

каждый боковой фланец (16, 17) зажимают в формирующих устройствах (11, 12) между двумя прижимными роликами (21, 22; 23, 24), и все четыре угла (27-30) шляповидной балки формируют одновременно между упомянутыми двумя парами прижимных роликов (21, 22 и 23, 24), и, по меньшей мере, один опорный ролик (25, 26) для центрального фланца (13), углы загибают на периферийных краях прижимных роликов и периферийных краях опорных роликов, а стенки проходят между соответствующими углами,

по меньшей мере, одну из пар прижимных роликов и опорного ролика перемещают в процессе формирования для изменения профиля шляповидной балки.

2. Способ по п.1, отличающийся тем, что при операции формирования пары прижимных роликов (21, 22 и 23, 24) перемещают горизонтально и вертикально.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что опорный ролик или опорные ролики (25, 26) для центрального фланца (13) перемещают в направлении перпендикулярно центральному фланцу.

4. Способ по п.1, отличающийся тем, что опорный ролик (25, 26) используют для каждого угла (27, 28) центрального фланца (13), по которому их перемещают в поперечном направлении во время операции формирования для изменения ширины центрального фланца, при этом опорные ролики вращают таким образом, что их оси направлены перпендикулярно углам (28, 27), которые входят в контакт с соответствующим опорным роликом.

5. Способ по п.2, отличающийся тем, что пары прижимных роликов (21, 22 и 23, 24) вращают таким образом, что их оси поддерживают перпендикулярно углам (28, 27) шляповидной балки, и что линию между осями пар зажимных роликов поддерживают перпендикулярно боковым фланцам (16, 17).

6. Способ по п.1, отличающийся тем, что прямолинейное движение и повороты выполняют посредством приводов, которыми управляют с помощью компьютера по предопределенным алгоритмам.

7. Способ по п.1, отличающийся тем, что металлическую полосу разматывают из рулона непосредственно в первое устройство формирования, и что края полосы обрезают до или после операции формирования непосредственно в связи с операцией формирования, и в котором полосу обрезают до или после операции формирования непосредственно в связи с операцией формирования.

8. Профилегибочная машина с несколькими формирующими устройствами (11, 12) для последовательного формирования из плоской металлической полосы шляповидной балки с изменяющимся по длине профилем, имеющей центральный фланец (13), две стенки (14, 15) и два боковых фланца (16, 17), отличающаяся тем, что

формирующие устройства (11, 12) имеют пару прижимных роликов (21, 22 и 23, 24) для каждого бокового фланца (16, 17) и, по меньшей мере, один опорный ролик (25, 26) для центрального фланца (13), при этом пары прижимных роликов в формирующих устройствах выполнены во время операции формирования с возможностью перемещения горизонтально и вертикально.

9. Профилегибочная машина по п.8, отличающаяся тем, что опорные ролики (25, 26) выполнены с возможностью перемещения в вертикальном направлении.

10. Профилегибочная машина по п.9, отличающаяся тем, что она имеет два опорных ролика (25, 26) для центрального фланца, расположенных рядом друг с другом, и выполненных с возможностью индивидуального перемещения по направлению друг к другу и наоборот и вращения вокруг осей, перпендикулярных их осям.

11. Профилегибочная машина по п.10, отличающаяся тем, что каждая пара прижимных роликов (21, 22 и 23, 24) выполнена с возможностью индивидуального вращения вокруг двух осей, перпендикулярных друг другу, при этом одна ось параллельна осям прижимных роликов.

| Устройство для одоризации газа | 1985 |

|

SU1339508A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1992 |

|

RU2006315C1 |

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| RU 2056189 С1, 20.03.1986. | |||

Авторы

Даты

2010-10-20—Публикация

2006-07-10—Подача