ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам формирования из плоской металлической ленты профилей, поперечное сечение которых может изменяться по их длине, и формирования изгиба этих профилей. Изобретение также относится к производственной линии (профилегибочный стан) для непрерывного формирования гнутых профилей, имеющих изменяющуюся форму поперечного сечения по их длине, из плоской металлической ленты, которая разматывается с катушки, причем производственная линия содержит размоточную машину, роликовую правильную машину, штамп для выполнения поперечного выреза в ленте и устройства для отрезания краев ленты, после которых установлен листогибочный роликовый агрегат, состоящий из листогибочных роликовых устройств, причем устройства для отрезания краев ленты и листогибочные роликовые устройства могут независимо перемещаться и направляться в поперечном направлении для непрерывного изменения окончательной формы изготавливаемого профиля.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В публикации WO 02/43886 А1 описывается листогибочная роликовая машина, которая используется для гибки и формирования краев кровельного листа типа "стоячий фальц". Ширина кровельного листа может меняться по его длине, а вертикальные края имеют одинаковую форму по всей длине.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Одной из целей изобретения является обеспечение экономичного производства изогнутых металлических листовых профилей, поперечное сечение которых изменяется по их длине, причем высокая точность выполнения изгиба обеспечивается с низким уровнем внутренних напряжений.

В соответствии с предлагаемым в изобретении способом эта цель достигается путем отрезания края ленты для получения листовой заготовки, сгибом стенок заготовки в нескольких листогибочных роликовых устройствах, которые могут быть независимо друг от друга смещены в поперечном направлении и могут быть повернуты, и прокатом стенок сформированного профиля через пару валков для утончения на одной стороне, так что профиль становится изогнутым, при этом пара валков управляется той же самой программой, которая используется для управления поперечными перемещениями и угловым положением листогибочных роликовых устройств, причем осуществляется это таким образом, что пара валков отслеживает стенки профиля и линия между осями валков всегда удерживается перпендикулярной прокатываемой поверхности.

Предлагаемый в изобретении профилегибочный стан содержит после листогибочного роликового агрегата секцию формирования изгиба профиля, содержащую пару валков, которыми можно управлять так, чтобы они отслеживали стенки профиля и прокатывали части этих стенок для их утончения таким образом, чтобы профиль становился изогнутым или скрученным в процессе его формирования, причем пары валков поддерживаются держателями, которые могут поворачиваться для обеспечения поворота пар валков таким образом, чтобы линия между осями валков в одной паре всегда удерживалась перпендикулярной прокатываемой стенке.

Объем изобретения определяется прилагаемой формулой.

Ниже приводится краткое описание чертежей, иллюстрирующих пример оборудования, на котором может быть осуществлен предлагаемый в изобретении способ.

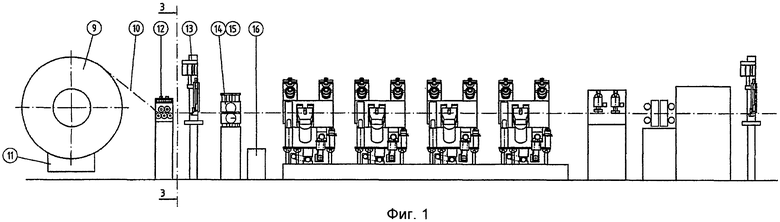

Фигура 1 - схематический вид сбоку предлагаемой в изобретении производственной линии.

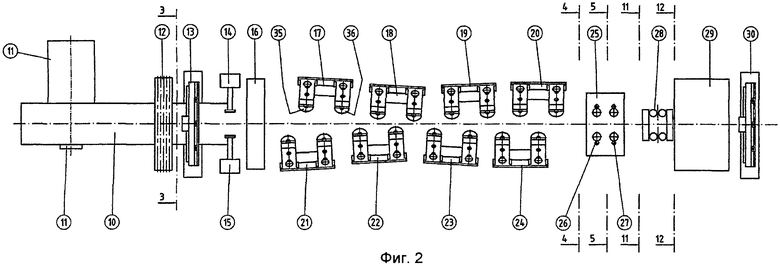

Фигура 2 - вид сверху производственной линии фигуры 1.

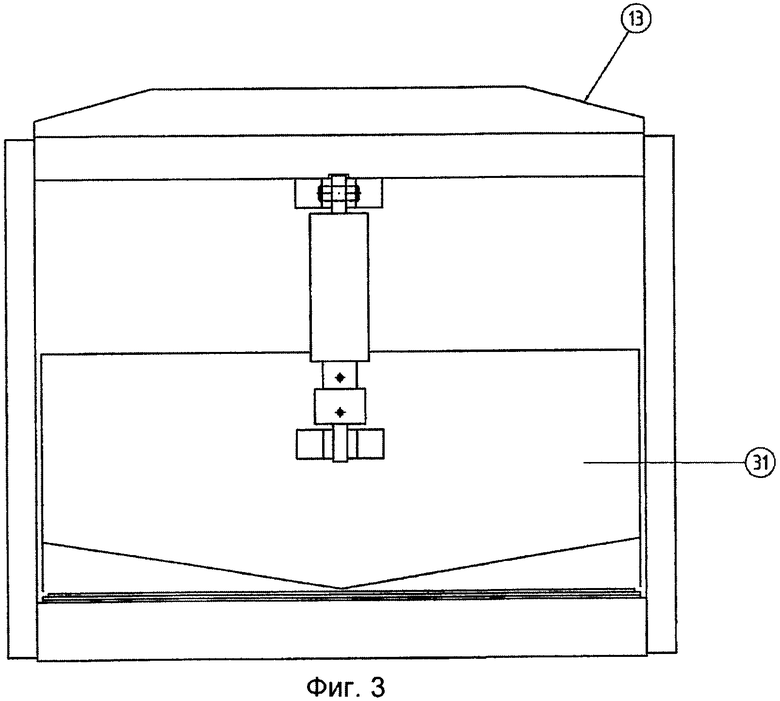

Фигура 3 - увеличенный вид сечения по линии 3-3 фигуры 2, на котором схематически показан перфорирующий штамп.

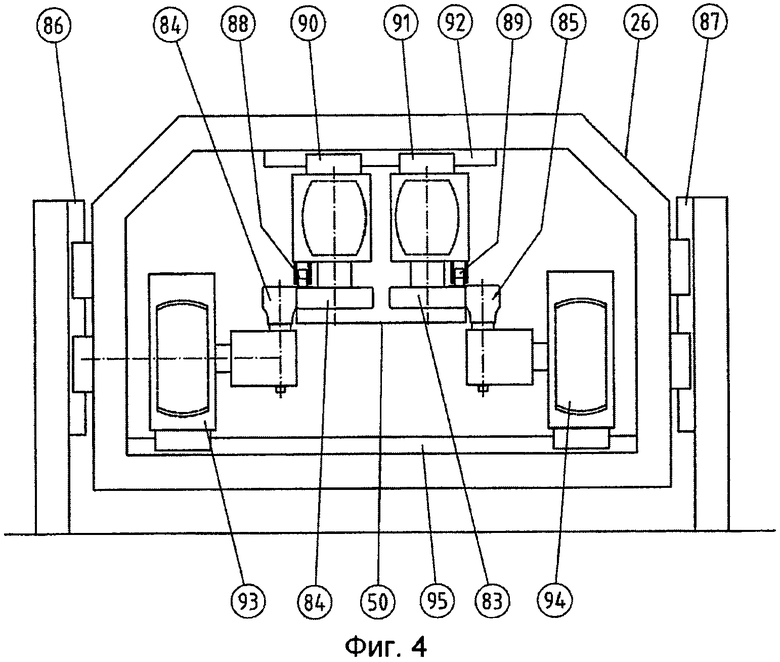

Фигура 4 - увеличенный вид сечения по линии 4-4 фигуры 2, на котором схематически показано первое устройство для формирования изгиба профиля.

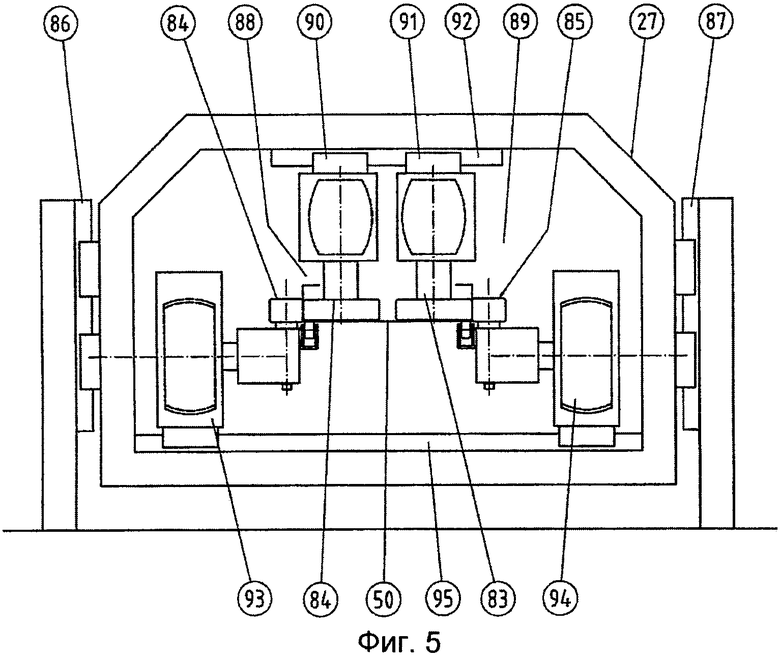

Фигура 5 - увеличенный вид сечения по линии 5-5 фигуры 2, на котором схематически показано второе устройство для формирования изгиба профиля.

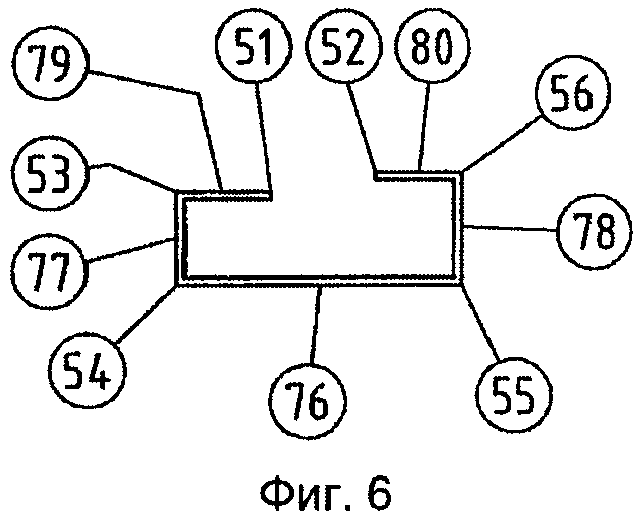

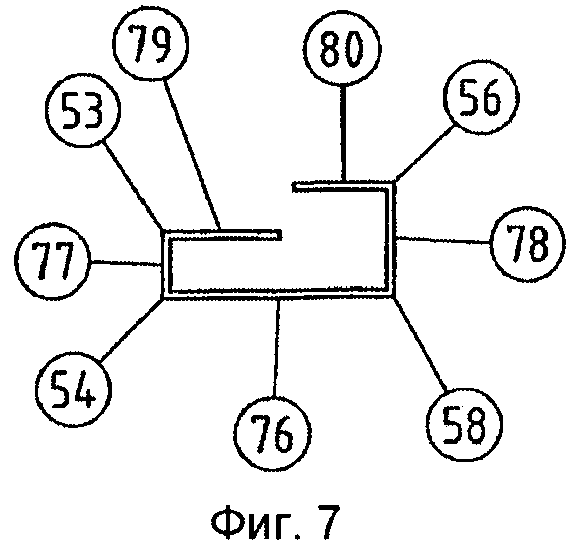

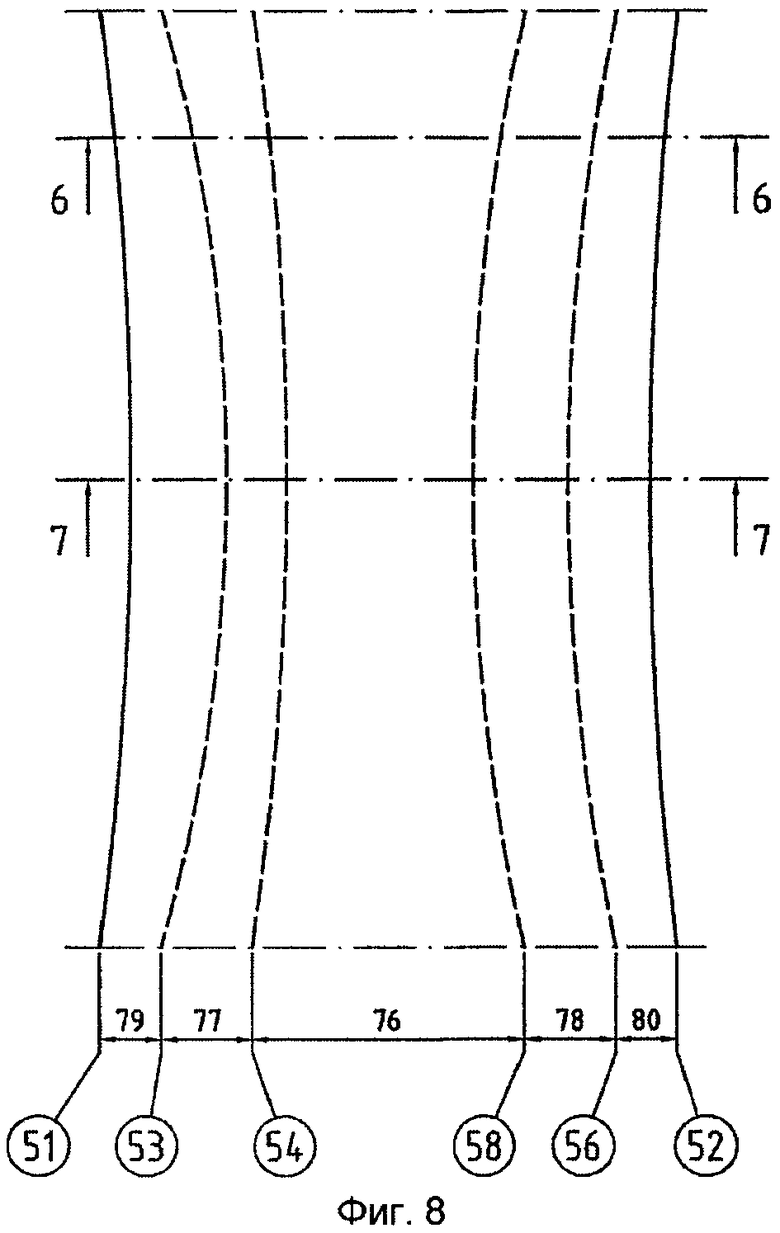

Фигуры 6 и 7 - виды поперечного сечения профиля, сформированного оборудованием, изображенным на предыдущих фигурах, на которых изображенные поперечные сечения соответствуют линиям 6-6 и 7-7 фигуры 8.

Фигура 8 - вид заготовки ленты для формирования профиля, сечения которого показаны на фигурах 6 и 7.

Фигура 9 - иллюстрация конечной стадии гибки на производственной линии для формирования С-образного профиля.

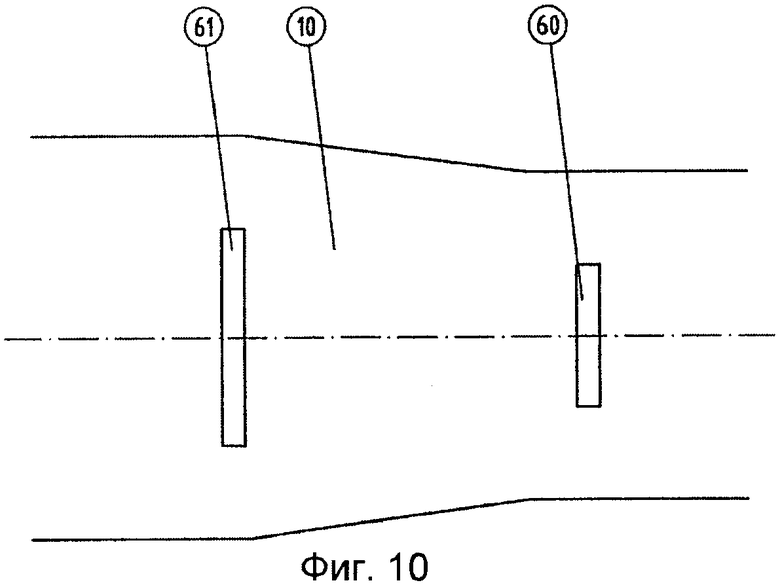

Фигура 10 - вид пробитой полосы с отрезанными краями перед осуществлением гибки для формирования заданного профиля.

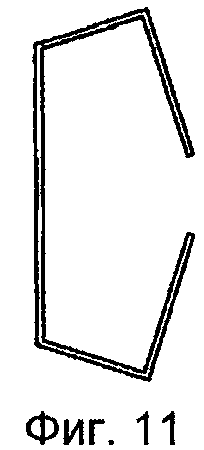

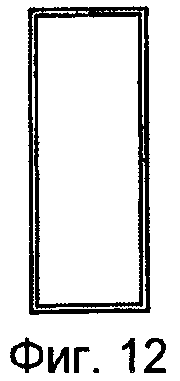

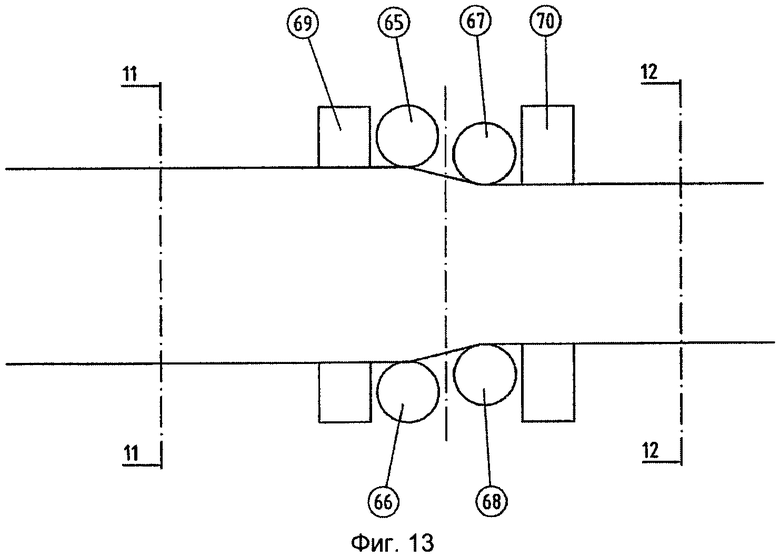

Фигуры 11 и 12 - виды сечений профиля перед трубоформовочным агрегатом и после него (в соответствии с линиями 11-11 и 12-12 фигур 13 и 2).

Фигура 13 - увеличенный схематический вид сверху трубоформовочного агрегата.

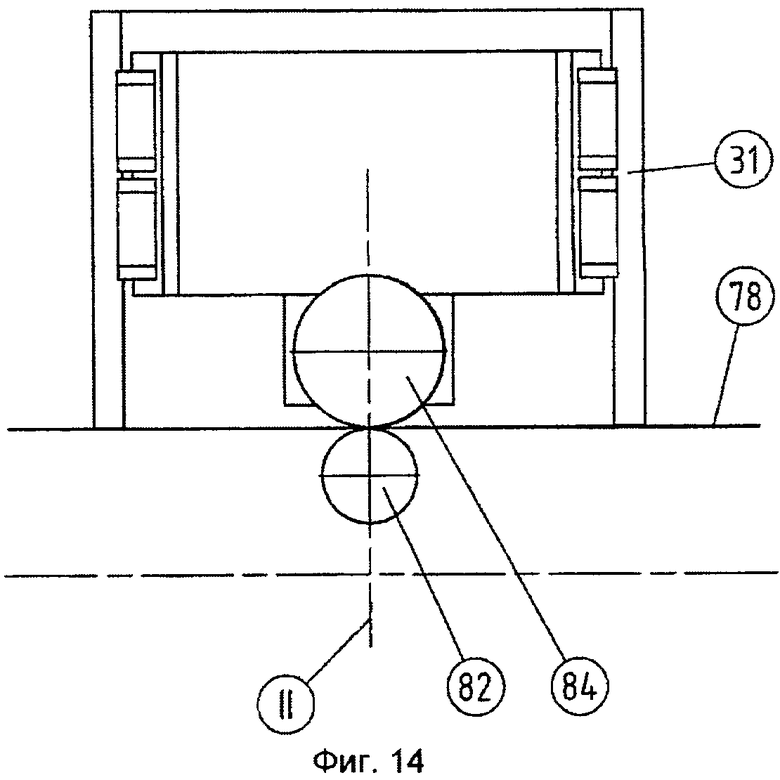

Фигура 14 - схематический вид сверху части фигуры 4 в процессе проката плоской стенки профиля.

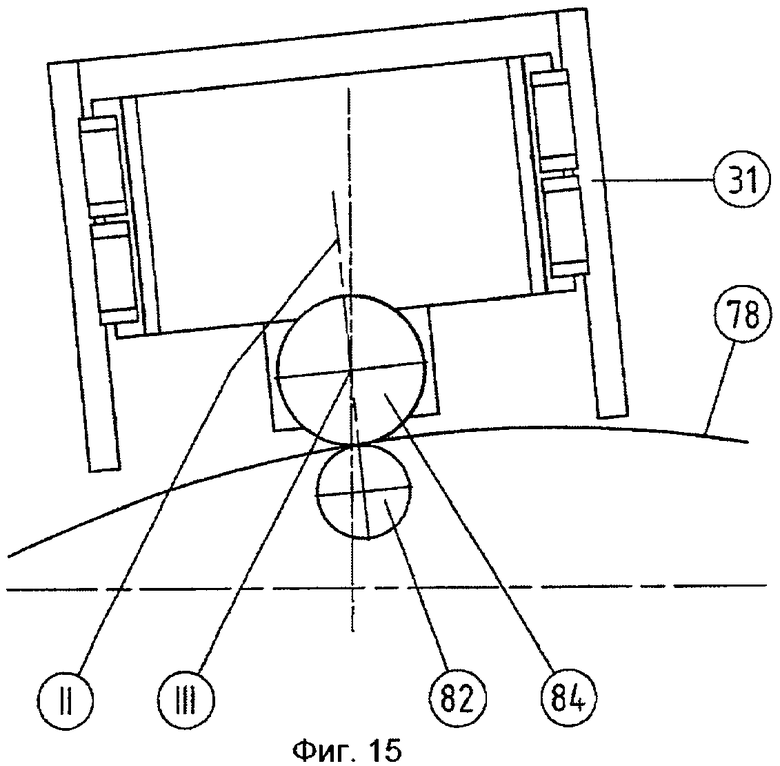

Фигура 15 - вид, соответствующий виду фигуры 14, но для случая формирования криволинейной стенки профиля.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фигурах 1 и 2 приведены схематические виды профилегибочного стана, в состав которого входят: размоточная машина 1 для размотки металлической ленты 10 с катушки 9, роликовая правильная машина 12 для правки (выравнивания) металлической ленты 10, штамп 13 первичной обработки, устройства 14, 15 для обрезания краев ленты 10, измельчитель 16 для измельчения отрезанных краев ленты, четыре листогибочных роликовых устройства 17-20 и 21-24 с каждой стороны профиля, агрегат 25 формирования изгиба сформированного профиля, содержащий два устройства 26, 27 формирования изгиба, трубоформовочный агрегат 28 для закрытия сформированного профиля, сварочная установка 29 для сваривания шва закрытого профиля, оконечное отрезное устройство 30 для отрезания готового профиля.

На фигуре 3 приведен вид перфорирующего штампа 13 с угловым резцом 31, который начинает просечку в центре ленты, и длина хода определяет длину выполненного выреза.

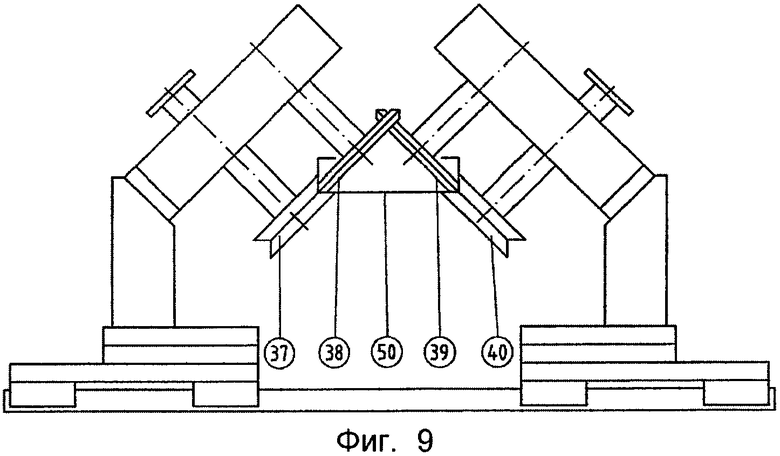

Устройства 14, 15 для обрезания краев ленты могут независимо друг от друга перемещаться вбок, то есть поперек направления движения ленты. Листогибочные роликовые устройства 17-24 имеют одинаковую конструкцию, и они могут смещаться независимо друг от друга. В их состав входит опорная конструкция, которая, как показано на листогибочном модуле 17, поддерживает две пары валиков 35, 36, работающих в тандеме, и эти ролики могут смещаться в поперечном направлении и поворачиваться вокруг вертикальной оси. Фигура 9 иллюстрирует заключительную стадию формирования профиля с каждой стороны ленты для получения С-образного профиля 50 с помощью двух пар формирующих валиков 37, 38 и 39, 40.

На фигурах 6 и 7 представлены виды двух поперечных сечений готового С-образного профиля 50, причем сечения асимметричны и изменяются по длине профиля. Края профиля обозначены ссылочными номерами 51, 52, а его углы обозначены ссылочными номерами 53-56. Часть ленты до ее сгибания в заданный профиль показана на фигуре 8. Части ленты, которые после формирования профиля становятся его углами, показаны пунктирными линиями на фигуре 8 до формирования профиля, сечения которого показаны на фигурах 6 и 7. С-образный профиль состоит из центральной стенки 76 между углами 54, 55, двух боковых стенок 77, 78 между углами 53, 54 и 55, 56 и двух полок 79, 80, которые расположены между углами 53, 56 и краями 51, 52 и направлены внутрь.

Ниже приводится описание изготовления С-образного профиля с изменяющимся поперечным сечением.

Роликовая правильная машина 12 выравнивает ленту, размотанную с катушки 9, и подает ленту вперед по направлению профилегибочного стана. Подача приостанавливается, когда часть ленты, которая должна быть концом отрезка профиля (готового изделия), достигает перфорационного штампа 13, и в ней вырубается поперечное отверстие. Если задний конец одного отрезка профиля и передний конец следующего отрезка имеют разную ширину, например передний конец шире, чем задний конец предыдущего отрезка профиля, как показано на фигуре 10, то сначала выполняется вырез 60 для заднего конца и затем выполняется вырез 61 для переднего конца после того, как лента подается вперед на некоторое расстояние. Часть ленты, находящаяся между вырезами, уходит в отходы, когда два соседних отрезка профиля отрезаются, как это описано ниже. На фигуре 10 показана лента, как она выглядит после формирования вырезов и отрезания краев. Длины вырезов выбираются таким образом, чтобы углы 53, 56 готового профиля удалялись при выполнении вырезов и оставались только плоские части между углами 53, 56 и концами 51, 52. Вырезы имеют ширину, достаточную для того, чтобы позже можно было отрезать готовый профиль с помощью инструментов, которые вводятся через вырезы снизу.

Края ленты могут отрезаться после выполнения вырезов, как это делается в описываемом варианте осуществления изобретения, или перед выполнением вырезов. Если полки готового профиля должны быть отогнуты наружу, то необязательно отрезать края перед формированием профиля. В этом случае можно отрезать края после формирования профиля, но перед формированием продольного изгиба. Однако отрезание краев перед формированием профиля, как это делается в описываемом варианте осуществления изобретения, является предпочтительным, в частности, потому что описываемый профилегибочный стан может быть универсальным.

Управление работой двух листогибочных устройств 17, 18 и 21, 22 с каждой стороны ленты осуществляется таким образом, что их формирующие ролики следуют по линиям 53, 56, показанным на фигуре 8, то есть они обеспечивают формирование углов 53, 56 (см. фигуры 6, 7). Формирование этих углов осуществляется в две стадии с помощью пар формирующих роликов, работающих в тандеме в каждом листогибочном устройстве, и поэтому каждая пара роликов не следует точно по линии, указанной на фигуре 8. Однако кривизна линий невелика, и поэтому ошибка будет настолько мала, что не будет иметь практического значения. Также во многих случаях могут обеспечиваться три стадии формирования углов каждым из листогибочных устройств 17-24. Также при необходимости можно использовать несколько листогибочных устройств, установленных одно за другим, так что можно формировать каждый угол за несколько стадий и можно формировать более четырех углов, используемых в описываемом варианте осуществления изобретения. Термин "угол" используется для обозначения не только заостренных углов, как показано на фигурах, но также и углов с закруглением. Также не является обязательным формирование профиля симметрично с двух сторон ленты, как показано на прилагаемых фигурах.

При прохождении некоторой точки ленты через листогибочные устройства 18 и 22 углы 53 и 56 полностью формируются, и после этого начинается формирование углов 54, 55. После того как лента пройдет последнее листогибочное устройство, заданный профиль окончательно сформирован, и в случае когда профиль является незамкнутым С-образным профилем, он проходит через секцию 25 формирования изгиба, трубоформовочный агрегат 28 и сварочную установку 29 без дополнительной обработки или формирования. Когда первый вырез 60 достигает оконечного отрезного устройства 30, подача ленты приостанавливается и режущий инструмент входит в вырез и полностью разрезает профиль. Затем лента снова подается вперед и останавливается, когда вырез 61 достигает оконечного отрезного устройства 30. Профиль разрезается в этом месте, и промежуточная секция профиля уходит в отходы. В принципе, в качестве альтернативного варианта можно полностью отрезать ленту до стадии формирования профиля, однако вариант с формированием профиля неразрезанной ленты является предпочтительным. Также, естественно, можно формировать другие профили кроме С-образного профиля, формируемого в описываемом варианте осуществления изобретения, например корытные гнутые профили. При использовании большего количества листогибочных устройств можно формировать профили, имеющие большее число углов, чем показано на прилагаемых фигурах. Для каждого вида профиля можно определить количество листогибочных роликовых устройств, которые должны использоваться для формирования каждого угла, поскольку листогибочные устройства могут управляться независимо друг от друга.

Когда должен формироваться замкнутый С-образный профиль, то он не может быть полностью сформирован роликами, поскольку формирующие ролики необходимо вводить внутрь профиля, как показано на фигуре 9. Поэтому формирование с помощью роликов заканчивается формированием профиля, показанного на фигуре 11, и затем в роликовом листогибочном устройстве 28 с использованием одной или нескольких стадий осуществляется обжим профиля вертикальными роликами 65-68, причем нижняя часть профиля опирается при этом на горизонтальные ролики 69, 70, как показано на фигурах 1 и 2 и в увеличенном виде на фигуре 13. После этого профиль приобретает замкнутую форму, показанную на фигуре 12, и затем непосредственно выполняется сварка шва сварочной установкой 29, которая размещается сразу же за листогибочным устройством 28 так, чтобы профиль не мог раскрыться под действием сил упругости.

На фигурах 4 и 5 показаны два устройства 26, 27 формирования изгиба, которые используются, когда необходимо придать профилю изгиб или скрутить его. На профиле 50 указаны те же ссылочные номера, что и на фигуре 6, хотя не все номера присутствуют на фигуре 4.

Устройство 26 формирования изгиба, показанное на фигуре 4, описывается ниже более подробно. Оно состоит из двух независимых рам 26А и 26В, каждая из которых поддерживает пары валков 82, 84 и 83, 85 соответственно. Каждая пара валков содержит опорные валки 82, 83 внутри профиля 50, и положение этих опорных валков может регулироваться так, чтобы они соприкасались с верхними частями боковых стенок профиля 50, который установлен вертикально. Валки 84, 85 соприкасаются с внешними поверхностями боковых стенок. Таким образом, устройство 26 формирования изгиба содержит одну пару валков 82, 84 с одной стороны профиля 50 и еще одну пару валков 83, 85 с другой стороны профиля. Эти пары валков установлены таким образом, что они могут смещаться независимо друг от друга. Рамы 26А и 26В поддерживаются опорными рамами 31, 32, которые могут поворачиваться на некоторый угол вокруг опорных осей 33, 34, поддерживаемых рамой устройства. Рамы 26А и 26В могут смещаться по вертикали вдоль направляющих 86, 87 в опорных рамах 31, 32. Опорные валки поддерживаются устройствами 90, 91, которые могут скользить в боковом направлении вдоль направляющих 92А и 92В, а ролики 84, 85 поддерживаются устройствами 93, 94, которые могут скользить по направляющим 95А и 95В. Положение опорных валков и валков 82-85 может быть подогнано под форму профиля, поскольку углы, под которыми они установлены, могут регулироваться в некотором ограниченном секторе внутри соответствующих устройств 90, 91, 93, 94 вдоль поверхности круга, показанного пунктирными линиями 96, и их положение может быть отрегулировано таким образом, что зазор между ними должен становиться меньше для обеспечения непрерывного утончения прокатываемого металла в одном направлении. Различные силовые приводы, осуществляющие регулировку и приложение сил, на чертеже не показаны. Для этого могут использоваться, например, гидравлические устройства.

Профиль будет иметь изгиб по направлению вниз, если валки прижимаются с большой силой и с некоторым наклоном по отношению к боковым стенкам профиля для их постепенного утончения в направлении вверх. Валки дополняются поддерживающими и направляющими роликами, размещенными за валками для придания профилю точной формы по всем трем измерениям. На фигурах эти поддерживающие и направляющие ролики не показаны.

Устройство 27, показанное на фигуре 5, имеет такую же конструкцию, что и устройство 26, описанное выше со ссылками на фигуру 4. Поэтому подробное описание устройства, показанного на фигуре 5, не приводится. Эквивалентные части и элементы на фигуре 5 имеют такие же ссылочные номера, что и на фигуре 4. Валки 84, 85 предназначены для проката боковых стенок профиля для их утончения по сравнению с центральной стенкой профиля 50, так что профиль изгибается по направлению вверх.

Для того чтобы придать профилю изгиб в боковом направлении, используются валки обоих устройств на одной и той же стороне, так что вся боковая стенка с одной стороны профиля утончается и профиль изгибается в противоположном направлении. Для того чтобы скрутить профиль, используется валок устройства 26 на одной боковой стенке профиля, а валок устройства 27 используется на второй боковой стороне профиля.

На фигурах 14 и 15 показаны виды сверху одной боковой стороны 78 профиля 50 (см. фигуры 6 и 7) в процессе проката с использованием одной из пар изгибающих валков 82, 84. Стенка 78 на фигуре 14 плоская, в то время как на фигуре 15 она имеет изгиб. Опорная рама 31, то есть держатель пары валков 82, 84, может поворачиваться вокруг своей опорной оси 33, то есть вокруг оси III, которая, как показано, проходит через центр валка 84, так что линия II между осями пары валков 82, 84 всегда будет перпендикулярна стенке 78. Поворот опорной рамы 31 соответствует повороту листогибочных роликовых устройств.

Таким образом, можно изгибать профиль в произвольно выбранном направлении путем управления силой, приложенной к валкам 84, 85, а также можно скручивать профиль в заданном направлении. Кроме того, можно управлять всеми четырьмя валками одновременно, так что профиль может одновременно иметь кривизну и быть скрученным.

Также необходимо обеспечивать возможность смещения устройств, которые находятся после устройства формирования изгиба, а именно трубоформовочного агрегата 28, сварочной установки 29 и оконечной отрезной установки 30 как в вертикальном, так и в горизонтальном направлениях, и необходимо обеспечивать возможность поворота этих устройств, если они должны использоваться для изогнутых или скрученных профилей.

Не все устройства, используемые на профилегибочном стане для скручивания, смещения и т.п., показаны на чертежах. Все эти устройства управляются программируемой компьютерной системой, так что они работают согласованно для получения нужного результата. Листогибочные устройства 17, 18 или 21, 22 с одной стороны и ролики 82, 84 или 83, 85 для формирования кривизны, находящиеся с этой же стороны, управляются одной и той же компьютерной программой, так что листогибочные устройства, предназначенные для сгиба стенок профиля 50 и формирования углов 54, 58, и пары валков, предназначенные для проката этих стенок, будут перемещаться согласованно как в отношении их смещения в боковом направлении, так и в отношении их углового перемещения в процессе изготовления профиля 50 и во время придания ему изгиба. Также желательно, чтобы управление движением частей 26А и 26В устройства формирования изгиба по направляющим 86, 87 осуществлялось компьютером. Это движение не является обязательным, если стенки профиля имеют постоянную высоту.

Вышеописанный профилегибочный стан является техническим комплексом, обеспечивающим формирование профиля и его изгиб, и такое решение часто является предпочтительным. Однако можно использовать отдельные машины для формирования профиля и для изгиба, и в этом случае одна и та же программа используется для управления листогибочными устройствами для осуществления гибки стенок и для управления валками формирования изгиба для того, чтобы они отслеживали стенки вышеописанным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПРОФИЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2362644C2 |

| ПРОФИЛЕГИБОЧНАЯ МАШИНА И СПОСОБ ПРОФИЛИРОВАНИЯ ЛИСТОВОГО МЕТАЛЛА | 2006 |

|

RU2401710C2 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| РЕГУЛИРУЕМОЕ ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ РОЛИКОВЫХ ЛИСТОГИБОЧНЫХ МАШИН | 2008 |

|

RU2477190C2 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1263386A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Валковая арматура профилегибочного стана | 1985 |

|

SU1337168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| Способ изготовления гнутого по дуге изделия П-образного профиля | 2024 |

|

RU2829358C1 |

| Облицовочная фасадная кассета и способ ее производства | 2016 |

|

RU2630947C1 |

Изобретение относится к области обработки металлов давлением, в частности к формированию изогнутого и/или скрученного профилей, поперечное сечение которых изменяется по их длине на производственной линии. Плоскую металлическую ленту разматывают с катушки. Причем в линии используются устройства для отрезания краев ленты и ряд листогибочных роликовых устройств, которые могут быть смещены независимо друг от друга в поперечном направлении по отношению к ленте. Устройства отрезания краев ленты и листогибочные роликовые устройства имеют независимое управление. Сформированный профиль подвергают изгибу в секции формирования изгиба, которая является частью производственной линии и содержит пары валков, которыми можно управлять для проката боковых стенок профиля таким образом, что они утончаются, и в результате профиль изгибается или скручивается в процессе формирования. Парами валков, а также поперечным смещением и поворотом листогибочных роликовых устройств управляет одна и та же программа таким образом, что пары валков отслеживают стенки профиля, так что линия между осями валков в одной паре всегда удерживается перпендикулярной прокатываемой поверхности. Повышается экономичность производства. 2 н. и 5 з.п. ф-лы, 15 ил.

1. Способ непрерывного формирования изогнутого и/или скрученного профиля (50), имеющего изменяющуюся форму поперечного сечения по длине из разматываемой с катушки (9) плоской металлической ленты (10), включающий получение стенки профиля (77, 78) гибкой металлической ленты в листогибочных устройствах (17, 18, 21, 22), имеющих возможность смещения в поперечном направлении и поворота независимо друг от друга, их прокатку через пары валков (82, 84 и 83, 85) для утончения на одном из краев и изгибания и/или скручивания профиля, при этом пары валков отслеживают стенки профиля и удерживают перпендикулярной прокатываемой стенке линию (II) между осями валков в одной паре за счет управления поперечным смещением и поворотом листогибочных устройств программируемой компьютерной системой.

2. Способ по п.1, отличающийся тем, что изменяют зазор в парах валков (82, 84 и 83, 85) при подаче профиля (50) через эти пары валков для изменения изгиба профиля по его длине.

3. Способ по п.1, отличающийся тем, что гибку профиля и его изгибание осуществляют на одной производственной линии, металлическую ленту разматывают с катушки (9) и перед гибкой в профиль ее обрезают для получения заготовки, соответствующей изготавливаемому изделию.

4. Способ по п.2, отличающийся тем, что перед гибкой в ленте (10) выполняют поперечный вырез (61, 62), не разрезая ее полностью, и с помощью конечной отрезной установки (30) разрезают ленту после осуществления гибки для отрезания заднего конца профиля.

5. Способ по п.4, отличающийся тем, что изготавливают отрезки профилей в виде готовых изделий, имеющих разную ширину концов, и ширину ленты между одним вырезом (60), который определяет задний конец одного отрезка профиля, и следующим вырезом (61), который определяет передний конец следующего отрезка профиля, изменяют для перехода от ширины одного конца к ширине другого конца, и затем ленту отрезают по указанным вырезам в конечной отрезной установке (30).

6. Производственная линия для непрерывного формирования изогнутого и/или скрученного профиля (50), имеющего изменяющуюся форму поперечного сечения по длине из разматываемой с катушки (9) плоской металлической ленты (10), содержащая размоточную машину (11), роликовую правильную машину (12), штамп (13) для выполнения поперечного выреза в ленте, устройства (14) для отрезания краев ленты, после которых установлен листогибочный роликовый агрегат (17-24), состоящий из листогибочных роликовых устройств, причем устройства для отрезания краев ленты и листогибочные роликовые устройства имеют возможность независимого перемещения и направления в поперечном направлении для непрерывного изменения окончательной формы готового профиля (50), секцию (25) формирования изгиба, расположенную после листогибочного роликового агрегата (17-24), содержащую пары валков (35-40), имеющих возможность смещения в поперечном направлении и поворота вокруг вертикальной оси для отслеживания стенок профиля (50) и прокатки частей стенок для их утончения, обеспечивающего изгибание и/или скручивания профиля в процессе его формирования, причем пары валков поддерживаются поворотными держателями для обеспечения поворота пар валков для удерживания перпендикулярной прокатываемой стенке линии (II) между осями валков в одной паре.

7. Производственная линия по п.6, отличающаяся тем, что секция формирования изгиба (25) содержит два устройства формирования изгиба (26, 27), установленных по линии один за другим, причем каждое устройство содержит пару валков с каждой стороны центральной линии машины.

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1683837A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299646A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2010-10-27—Публикация

2006-04-24—Подача