Изобретение относится к центрифугам, преимущественно многовалковым, предназначенным для получения минеральной ваты.

Известны многовалковые центрифуги [Тобольский Г.Ф., Бобров Ю.Л. Минераловатные утеплители и их применение в условиях сурового климата. Л., Стройиздат, Ленинградское отделение, 1981, с.63…64], используемые для получения минеральной ваты из жидкого расплава, имеющие гладкие цилиндрические рабочие поверхности валков.

Недостатками таких центрифуг являются относительно низкое качество получаемой на них минеральной ваты, большое количество отходов, малая производительность, быстрый износ рабочей поверхности валков.

Это связано с тем, что жидкий расплав в виде сосредоточенной струи, попадая в строго определенное место на гладкой цилиндрической рабочей поверхности приемного валка, не распределяясь по его ширине, течет «толстым» слоем преимущественно вдоль рабочей поверхности валка в сторону, противоположную его вращению, за счет разности скоростей расплава и рабочей поверхности валка. Под действием центробежных сил из «толстого» слоя расплава, как известно, наряду с волокнами образуются частицы материала в виде чешуек, крупных капель овальной, гантелевидной и т.п. формы, которые называют «корольками». Объем образующихся «корольков» определяет количество отходов минераловатного производства и качество минеральной ваты. Сосредоточение расплава преимущественно в середине ширины рабочей поверхности приемного валка приводит при передаче части расплава на распределительные валки к неравномерной загрузке последних, что снижает производительность многовалковой центрифуги. Кроме того, постоянный контакт высокотемпературного расплава с узкой частью ширины рабочей поверхности приемного валка при значительной скорости их относительного скольжения приводит к быстрому местному износу рабочей поверхности приемного валка.

Таким образом, основными недостатками данной многовалковой центрифуги являются низкое качество получаемой на них минеральной ваты, большое количество отходов, малая производительность, быстрый износ рабочей поверхности валков.

Наиболее близкой по технической сущности и достигаемому эффекту является многовалковая центрифуга для получения минеральной ваты [Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий: Учеб. для вузов по спец. «Пр-во строит, изделий и конструкций». - М.: Высш.шк., 1989, с.138].

Данная многовалковая центрифуга для получения минеральной ваты включает приемный и распределительные вращающиеся валки с канавками на цилиндрической рабочей поверхности приемного валка.

Наличие продольных канавок на цилиндрической рабочей поверхности приемного валка несколько увеличивает площадь его соприкосновения с расплавом, снижая толщину пленки расплава на рабочей поверхности валка. При расположении падающей струи расплава напротив перемычки, соединяющей канавки, струя при соприкосновении с приемным валком разделяется на две части, что также способствует более равномерному распределению расплава по ширине рабочей поверхности приемного валка. Все это в некоторой степени повышает качество минеральной ваты, снижает ее отходы, уменьшает износ рабочей поверхности приемного валка и повышает производительность многовалковой центрифуги.

Однако применение такой конструкции многовалковой центрифуги не позволяет в полной мере реализовать ее возможности по качеству получаемой ваты, уровню технологических отходов, стойкости к износу рабочей поверхности валков и предельной производительности.

Таким образом, основными недостатками данной конструкции центрифуги являются невозможность в полной мере реализовать ее возможности по качеству получаемой ваты, технологическим отходам, износу рабочей поверхности валков и производительности.

Задачей изобретения является повышение качества минеральной ваты, снижение технологических отходов, уменьшение износа рабочей поверхности валков и повышение производительности многовалковой центрифуги.

Поставленная задача достигается тем, что в заявляемой многовалковой центрифуге для получения минеральной ваты, включающей приемный и распределительные вращающиеся валки с канавками на цилиндрической рабочей поверхности, согласно изобретению на приемном валке канавки выполнены шевронными с вершинами шевронов, направленных по направлению его вращения.

Выполнение канавок на приемном валке шевронными, имеющими вид «углов», «елочек» с вершинами, расположенными в середине ширины рабочей поверхности приемного валка и направленными по направлению вращения приемного валка, после соприкосновения расплава с рабочей поверхностью вращающегося приемного валка за счет превышения его окружной скорости над скоростью расплава обеспечивает перемещение расплава вдоль канавок, распределяя его равномерно по ширине рабочей поверхности приемного валка. Распределение расплава по всей ширине приемного валка без выхода за его пределы достигается путем выбора определенного угла наклона канавок, зависящего от разности скорости подачи расплава к приемному валку и окружной скорости валка и ширины приемного валка. Равномерное распределение расплава тонким слоем по всей ширине рабочей поверхности приемного валка позволяет получать с него тонковолокнистую минеральную вату с отсутствием неволокнистых включений - «корольков», а также равномерно распределять оставшийся расплав по ширине распределительных валков и получать на них тонковолокнистую минеральную вату. Это повышает качество минеральной ваты и уменьшает отходы. При этом за счет рассредоточения высокотемпературного расплава по всей ширине приемного валка снижается износ его рабочей поверхности. Вместе с тем, указанные условия течения расплава позволяют увеличить диаметр струи расплава, подаваемой на приемный валок, повышая производительность многовалковой центрифуги.

Таким образом, применение предлагаемой конструкции многовалковой центрифуги позволяет повысить качество минеральной ваты, снизить количество отходов, уменьшить износ рабочей поверхности приемного валка и повысить ее производительность.

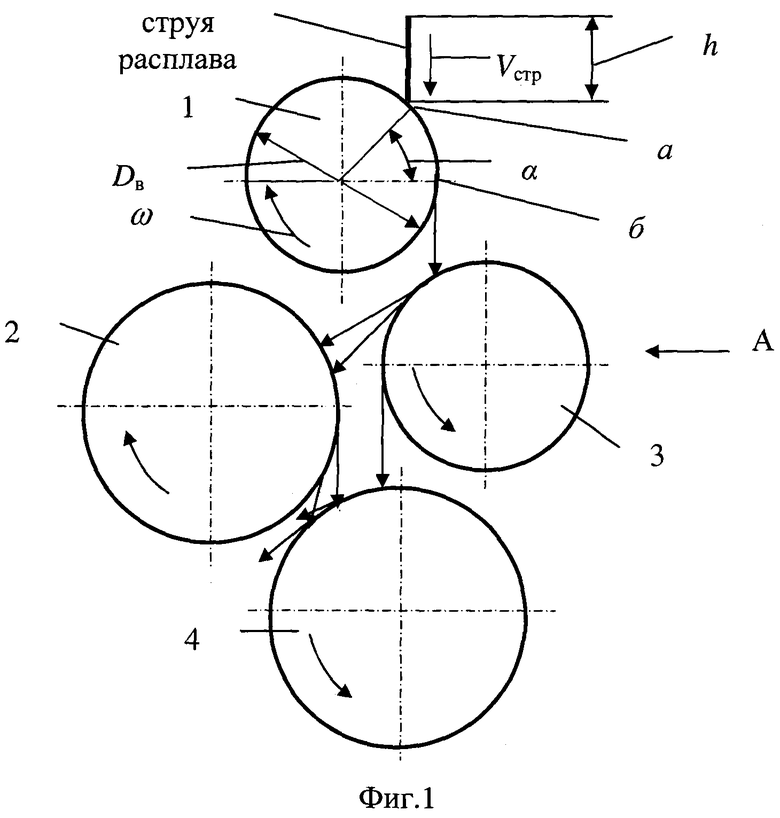

Предлагаемое изобретение проиллюстрировано чертежами. На фиг.1 показан вид сбоку на многовалковую центрифугу. На фиг.2 показан вид А на валки и привод многовалковой центрифуги.

Многовалковая центрифуга для получения минеральной ваты (фиг.1 и 2) содержит приемный валок 1 диаметром Dв, распределительные валки 2, 3, 4 и шкивы 5, 6, 7, 8 их привода, консольно посаженные на валы станины 9.

На приемном валке 1 выполнены шевронные канавки 10, вершины которых направлены в направлении его вращения. Канавки 10 наклонены под углом µ к линии, параллельной оси вращения приемного валка 1.

Работа многовалковой центрифуги для получения минеральной ваты осуществляется следующим образом.

Включается электродвигатель привода многовалковой центрифуги (не показано). От него крутящий момент через шкивы 5, 6, 7, 8 передается приемному 1 и распределительным 2, 3, 4 валкам, которые вращаются в направлении стрелок (фиг.1), выполненных по радиусу.

Струя расплава (фиг.1 и 2) от сливного лотка (не показано) с высоты h со скоростью Vстр подается в точку a рабочей поверхности приемного валка 1, вращающегося с угловой скоростью ω. Точка a расположена под центральным углом α к горизонтали, проходящей через ось поворота приемного валка. При этом части расплава, соприкасающиеся с поверхностью вращающегося приемного валка 1, перемещаются вместе с ним. Наружные слои расплава, не «прилипшие» к поверхности данного валка, за счет превышения окружной скорости рабочей поверхности приемного валка 1, равной Dв×ω/2, над составляющей скорости расплава в момент его соприкосновения с рабочей поверхностью приемного валка 1, направленной по касательной к нему и равной  , где g - ускорение свободного падения, перемещаются в сторону, противоположную окружной скорости рабочей поверхности приемного валка 1. Благодаря наличию на рабочей поверхности приемного валка 1 шевронных канавок 10, являющихся направляющими, наружные слои расплава будут перемещаться вдоль них, распределяясь от середины по ширине В рабочей поверхности указанного валка. Часть объема расплава, первой вступившая в контакт с рабочей поверхностью приемного валка 1, пройдя путь от точки а до точки б, за счет центробежных сил оторвется от него с образованием мелких капель расплава, передающихся распределительным валкам 2, 3, 4, и тонковолокнистой ваты. На фиг.1 капли расплава, передающиеся распределительным валкам 2, 3, 4 и перемещающиеся по касательной к рабочим поверхностям указанных валков в точках отрыва капель, показаны в виде прямых стрелок. За это время, равное α/ω, наружные слои расплава, попавшего на приемный валок 1, постепенно тонким слоем «растекутся» по рабочей поверхности приемного валка 1, пройдя путь по его окружности, равный

, где g - ускорение свободного падения, перемещаются в сторону, противоположную окружной скорости рабочей поверхности приемного валка 1. Благодаря наличию на рабочей поверхности приемного валка 1 шевронных канавок 10, являющихся направляющими, наружные слои расплава будут перемещаться вдоль них, распределяясь от середины по ширине В рабочей поверхности указанного валка. Часть объема расплава, первой вступившая в контакт с рабочей поверхностью приемного валка 1, пройдя путь от точки а до точки б, за счет центробежных сил оторвется от него с образованием мелких капель расплава, передающихся распределительным валкам 2, 3, 4, и тонковолокнистой ваты. На фиг.1 капли расплава, передающиеся распределительным валкам 2, 3, 4 и перемещающиеся по касательной к рабочим поверхностям указанных валков в точках отрыва капель, показаны в виде прямых стрелок. За это время, равное α/ω, наружные слои расплава, попавшего на приемный валок 1, постепенно тонким слоем «растекутся» по рабочей поверхности приемного валка 1, пройдя путь по его окружности, равный  . Предотвращение выхода расплава за пределы ширины B1 рабочей поверхности приемного валка 1 обеспечивает заданный угол наклона шевронных канавок (фиг.2), определяемый из следующего соотношения: µ=arctg(2S/B).

. Предотвращение выхода расплава за пределы ширины B1 рабочей поверхности приемного валка 1 обеспечивает заданный угол наклона шевронных канавок (фиг.2), определяемый из следующего соотношения: µ=arctg(2S/B).

По мере распределения расплава по ширине рабочей поверхности приемного валка 1 частицы его нижнего слоя, «прилипшие» к рабочей поверхности указанного валка, также, как и частицы, первыми вступившие в контакт с рабочей поверхностью приемного валка 1, за счет центробежных сил будут отрываться с образованием капель расплава, передающихся распределительным валкам 2, 3, 4 и тонковолокнистой ваты.

После обработки на распределительных валках 2, 3, 4 из мелких капель, образовавшихся на приемном валке 1, получается тонковолокнистая минеральная вата.

Благодаря равномерному распределению расплава тонким слоем по всей ширине рабочей поверхности приемного валка 1, от него при вращении отрываются тонкие струйки расплава, превращающиеся при затвердевании в тонковолокнистую минеральную вату, и мелкие капли расплава, равномерно распределяющиеся по ширине рабочих поверхностей распределительных валков 2, 3, 4, из которых при вращении последних также образуется тонковолокнистая минеральная вата.

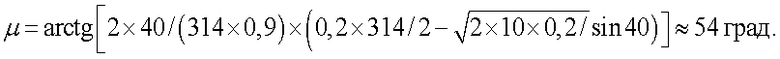

Для одного из предприятий по производству минераловатных изделий разработан проект реконструкции четырехвалковой центрифуги, включающий изменение конструкции приемного валка, имеющего диаметр Dв=200 мм, ширину B=90 мм. Данный валок вращается с числом оборотов n=3000 об/мин. Высота падения расплава h=200 мм. Угол, характеризующий точку контакта струи с рабочей поверхностью приемного валка, принят равным α=40 град. С использованием вышеприведенных соотношений рассчитана шевронная профилировка приемного валка.

Угловая скорость приемного валка ω=π×n/30=314 с-1. Угол наклона шевронных канавок

После изготовления приемного валка с данной конфигурацией рабочей поверхности и сборки центрифуги намечено ее опытно-промышленное использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| Устройство для получения волокна из расплава | 1982 |

|

SU1014802A1 |

| Способ получения волокон из минерального расплава | 1985 |

|

SU1318556A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2008 |

|

RU2369566C1 |

| Центрифуга многовалковая | 1988 |

|

SU1544727A1 |

| Многовалковая центрифуга | 1975 |

|

SU537963A1 |

| Способ получения волокна из расплава | 1986 |

|

SU1423510A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2266264C2 |

| Многовалковая центрифуга | 1976 |

|

SU551269A1 |

| Способ получения минерального волокна из расплава многовалковой центрифугой | 1987 |

|

SU1583373A1 |

Изобретение относится к центрифугам, преимущественно многовалковым, предназначенным для получения минеральной ваты. Многовалковая центрифуга для получения минеральной ваты включает приемный и распределительные вращающиеся валки с канавками на цилиндрической рабочей поверхности. На приемном валке канавки выполнены шевронными с вершинами шевронов, направленными по направлению его вращения. Изобретение позволяет повысить качество минеральной ваты, снизить технологические отходы, уменьшить износ рабочей поверхности валков и повысить производительность многовалковой центрифуги. 2 ил.

Многовалковая центрифуга для получения минеральной ваты, включающая приемный и распределительные вращающиеся валки с канавками на цилиндрической рабочей поверхности, отличающаяся тем, что на приемном валке канавки выполнены шевронными с вершинами шевронов, направленными по направлению его вращения.

| Многовалковая центрифуга | 1981 |

|

SU1028610A1 |

| Узел валков прокатной клети кварто | 1988 |

|

SU1648582A1 |

| Многовалковая центрифуга | 1981 |

|

SU1011570A1 |

| Многовалковая центрифуга | 1976 |

|

SU551269A1 |

| Многовалковая центрифуга | 1988 |

|

SU1629260A1 |

| Устройство для правки листов | 1982 |

|

SU1052303A1 |

| Устройство для правки листа | 1980 |

|

SU893304A1 |

| Вакуум-пресс | 1980 |

|

SU1016167A1 |

| Валковый пресс | 1982 |

|

SU1018852A1 |

| US 3649233 A, 14.03.1972 | |||

| СПОСОБ ДИСКРЕТИЗАЦИИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2520169C1 |

Авторы

Даты

2009-08-27—Публикация

2008-05-04—Подача