Описание

Изобретение касается способа ковки в штампах с помощью имеющего молот и ковочный штамп кузнечного устройства, причем вложенную в ковочный штамп деталь пластически деформируют ударом молота, причем, далее, в ковочном штампе образовано большое количество ручьев, и заготовку вкладывают сначала в первый ручей и в дальнейшем она последовательно проходит следующие ручьи до конечного ручья, и причем, далее, деталь во время пластической деформации захватывают кузнечным зажимом.

При ковке является традиционным держать выковываемую деталь посредством захватных клещей. Также при осуществлении способа с помощью имеющего молот и ковочный штамп кузнечного устройства, то есть молота, вложенную в ковочный штамп деталь удерживают посредством кузнечного зажима. Таким образом предотвращается подскок заготовки в ручье. При осуществлении способа посредством молота, вложенную в ковочный штамп деталь, если предусмотрено несколько ручьев, после ковки будут последовательно перекладывать из первого ручья в следующий ручей до тех пор, пока выковываемая деталь не пройдет следующие ручьи, вплоть до конечного ручья. У таких выполненных как молоты кузнечных устройств для пластического деформирования деталей используется кинетическая энергия молота. В качестве кузнечных молотов находят применение, например, свободнопадающие молоты, гидравлические молоты, а также бесшаботные молоты.

Наряду с выполненными как молот кузнечными устройствами, известны кузнечные прессы, у которых усилия давления переносятся посредством управляемого ползуна пресса. При этом можно достигать хороших результатов ковки, однако, также при относительно высоких затратах на оборудование. Кроме того, можно достигать не такого высокого числа тактов в единицу времени, как у кузнечного молота.

Из документа DE 3129482 C2 известен кузнечный пресс с большим количеством ручьев, образованных рядом друг с другом в направлении подачи. Происходит автоматическая транспортировка заготовок, причем, тем не менее, после закладывания заготовки в ручей транспортировочное устройство во время осуществления кузнечного процесса отодвинуто назад, и значит, разъединено с инструментом. Сравнимый метод и сравнимый кузнечный пресс известны из документа DE 19958846 A1. В связи с этим из документа DE 3323359 C2 известно, что при кузнечном процессе автоматически манипулируют выковываемыми деталями. В частности, здесь предлагается выковывание вспомогательного тела, которое может служить для захвата транспортировочными щипцами и для точно выверенного позиционирования выковываемой детали в ручье.

Исходя из способа ковки, осуществляемого на кузнечном молоте, как изложено вначале, изобретение занимается прежде всего решением задачи, предложить способ ковки в штампах с помощью имеющего молот и ковочный штамп кузнечного устройства, который при использовании, в целом, более благоприятных расходов на оборудование и высоких достижимых рабочих ритмах такого устройства делает возможным, при всем том, высокую степень автоматизации без необходимости мириться с обычными для таких устройств недостатками качества ковки.

Далее, изобретение решает также задачу создания устройства для ковки в штампах с молотом и ковочным штампом, которое делает возможной - при благоприятных расходах на оборудование такого устройства - ковку с высокой степенью автоматизации и высокими достижимыми рабочими ритмами, без необходимости мириться с недостатками качества.

В отношении способа упомянутая задача решена, в первую очередь и существенным образом, согласно предмету пункта 1 формулы изобретения, причем ориентировались на то, чтобы при каждом ударе молота в большом количестве ручьев были базированы детали, причем, принимая во внимание нагрузку молота, - при симметричном распределении между занятыми и не занятыми ручьями, и причем детали были соответственно захвачены во время пластического деформирования кузнечным зажимом, и после каждого удара молота производилось последовательное перемещение деталей в следующий ручей при извлечении детали из конечного ручья или последнего перед конечным ручьем занятого деталью ручья и укладки заготовки в первый загружаемый ручей. Предпочтительно, чтобы при каждом ударе молота в каждом ручье была базирована деталь, которая захвачена соответственно во время пластического деформирования кузнечным зажимом и после каждого удара молота будет последовательно перекладываться в соседний ручей по направлению к конечному ручью. При этом, тогда также каждый раз извлекается деталь из конечного ручья, и следующая деталь вкладывается в первый ручей. Разумеется, возможно также при описанных здесь способах, как, в основном, разъясняется для кузнечного пресса в уже упомянутом документе DE 3129482 C2, всегда перескакивать через определенные ручьи, но также поочередно, так что в определенном ритме загружаются все ручьи, однако, не одновременно. Это при соблюдении желаемой, - принимая во внимание молот, - как можно более равномерной нагрузки для уменьшения риска повреждения направляющих. Существенно, что согласно описанному здесь способу, молот практически постоянно равномерно нагружен. Это дает в результате не только более незначительную нагрузку на направляющие, но также выгодно отражается на качестве поковки. При этом способ осуществляется в основном в этом отношении известным образом, с постоянно захваченным состоянием поковок. За счет описанной равномерной нагрузки на кузнечный молот можно обнаружить не только сниженный износ на направляющих, но также и не повышенный перекос в поковках по сравнению с известными методами, как правило, даже уменьшенный.

Предпочтительно, описанный способ подходит для того, чтобы ковать кузнечные детали, подобные половинкам щипцов. Однако в принципе он подходит и для прочих кузнечных деталей. В частности, для таких деталей, которые обладают большей длиной по сравнению с шириной. Так, речь может идти, например, также о таких деталях, как шатуны или распределительные валы.

Если способ осуществляется на кузнечном устройстве, имеющем две направляющие колонны, образующие двухопорную конструкцию, то существует возможность, что уложенные в ручьи детали расположены рядом друг с другом по линии, соединяющей направляющие колонны, и будут последовательно перемещаться на этой соединительной линии. Тогда ковочный штамп выполнен так же, как при известном, обычно используемом способе. Однако, в противоположность этому, при соответствующем изобретению способе обеспечено, что при ударе молота большое количество ручьев, принимая во внимание нагружение молота симметричным образом, было занято, а не только один как в уровне техники. Благоприятная, соответствующая изобретению альтернатива состоит в том, чтобы рассчитать параметры способа так, что выковываемые детали или соответственно "таблетки" могут подходить по наиболее короткому пути и складываться в конце кузнечного процесса без изменения положения. Для этого ручьи расположены рядом друг с другом в ряд, лежащий на линии, соединяющей направляющие колонны, и детали последовательно передвигаются в направлении этого соседнего расположения. Сами детали лежат при этом на этой соединительной линии и соответственно параллельно ей. В отдельности это выглядит таким образом, что извлеченные из конечного ручья и/или вложенные в первый ручей детали подводятся и/или отводятся параллельно направлению подачи. Согласно изобретению при этом предлагается, чтобы для подводимых и/или отведенных деталей на подходящем непосредственно к кузнечному устройству транспортировочном устройстве посредством присоединенной к нему установки нагрева подвергались температурному воздействию. Кузнечные детали доводятся таким образом до необходимой температуры, которая требуется для обработки деталей. Чтобы иметь возможность предпринимать постепенное перемещение деталей в благоприятных условиях, детали транспортируются, во всяком случае, в ковочном штампе от ручья к ручью посредством одновременного подъема и снятия их за противоположные концевые области. Например, это может происходить посредством поддающихся простому изготовлению кривошипных съемников - от ручья к ручью и соответственно от гнезда к гнезду. Для захвата деталей служат их концевые области. Доступ к детали происходит снизу. Свободное от помех осуществление способа является результатом того, что ритм транспортировки деталей может быть синхронизирован с частотой ковки. Далее, соответствующий изобретению способ позволяет то, что одна и та же деталь куется двукратно или многократно в аналогичном по форме ручье, причем эти ручьи обособлены друг от друга и в направлении подачи проходят, следуя друг за другом. Таким образом, предусмотрены одинаковые и не одинаковые ручьи в нерегулярной последовательности. Принимая во внимание возможность при каждом ударе молота покрывать только часть ручьев, хотя и симметричным образом, также могут быть предусмотрены несколько одинаковых ручьев рядом или в симметричной последовательности друг к другу, когда этого требуют технологические операции. Двукратная или многократная ковка одной и той детали в ручьях аналогичной формы может вести, например, к лучшей поверхности и к более высокой точности размеров.

Кузнечное устройство может сохранять уже испытанную конструкцию. Благодаря закладке деталей в ручьи симметричным, принимая во внимание нагрузки, образом или соответственно при загрузке всех ручьев, направляющие нагружаются равномерно. Во время обратного хода молота после каждого удара молота одновременно вложенные в отношении всех ручьев детали, до одной, вложенной в конечном ручье или последнем занятом ручье перед конечным ручьем детали, одновременно транспортируются в соседний в направлении подачи или в следующий предусмотренный ручей. Ковочный штамп может содержать, по меньшей мере, два аналогичных по форме ручья рядом. Далее, ковочный штамп, имеющий расположенные рядом друг с другом ручьи, может иметь разную ориентацию к линии связи направляющих колонн. При этом, в частности, даны две возможности. Одна возможность состоит в том, что ручьи расположены рядом друг с другом на линии, соединяющие направляющие колонны. С другой стороны, ручьи могут быть расположены также в ряд поперек линии, соединяющей направляющие колонны. Выгодный вариант выполнения отличается тем, что предусматривается транспортировочное устройство для вкладываемых в первый ручей и/или извлекаемых из конечного ручья деталей, причем задано направление транспортировки, параллельное направлению подачи. Эта ориентация позволяет, чтобы транспортировочное устройство для подвода и/или вывода деталей непосредственно достигало кузнечного устройства, и чтобы транспортировочное устройство в области подвода и/или вывода содержало установку нагрева для регулирования температуры деталей. Чтобы иметь возможность перекладывать детали из одного ручья в другой, ковочный штамп снабжен транспортировочным устройством для подъема, транспортирования и вложения деталей от ручья к ручью посредством захвата за противоположные концевые области деталей. Это транспортировочное устройство настроено на режим работы молота, так что может реализовываться синхронизируемый с частотой ковки ритм транспортировки деталей.

Независимо от того, заняты ли деталями при каждом ударе молота все ручьи или только, симметричным образом, часть ручьев, относительно транспортировочного устройства предпочтительно предусмотрено, что независимо от занятости при каждом ударе молота к каждому ручью подается кузнечный и транспортировочный зажим.

Относительно инструментальных затрат и вида способа является выгодным, если кузнечный и/или транспортировочный зажим расположены снаружи базовой поверхности ковочного штампа. Как ковочный штамп, так и кузнечный и/или транспортировочный зажим представляют собой независимые конструктивные узлы, так что каждый может быть выполнен оптимально для себя. Использование кузнечного молота по сравнению с кузнечным прессом приносит преимущество экономичной конструкции кузнечного устройства. В частности, в качестве молота рекомендуется применение падающего молота. Это значит, что при движении молота на поковку действует ускорение силы тяжести, в то время как подъем происходит посредством подъемного органа. Согласно изобретению таким молотом может быть бесшаботный молот. В этом случае нижний и верхний молоты перемещаются навстречу друг другу, так что полностью избегают ударных потерь и толчка в днище. Кузнечные и транспортировочные зажимы должны были бы тогда относительно их уровня согласовываться с кузнечными инструментами. Бесшаботные молоты могут приносить даже упрощение в отношении захватного и транспортировочного устройства, так как они предлагают большее пространство. Такие бесшаботные молоты особенно выгодны тогда для ковки коленчатых валов. Следует подчеркнуть, далее, то положение вещей, что кузнечная деталь во время ковки постоянно захвачена, будь то кузнечным зажимом или транспортировочным зажимом. Если это осуществляется транспортировочным зажимом, то он даже выполняет двойную функцию. Относительно их согласовывания с молотом, преимущества получаются за счет того, что направляющие колонны имеют на высоте нижнего ковочного штампа обращенную к ковочному штампу выемку для размещения кузнечного и/или транспортировочного зажимов. Впрочем, зажимы выполнены так, что может учитываться изменяющаяся при кузнечном ударе геометрия концов захватов и соответственно их ориентация. Для этого кузнечные зажимы могут иметь, например, шарнирно подвешенные захватные головки или пружинисто-податливые захватные головки. В определенной степени также может быть допустимо соскальзывание таблеток в зажимные концы. Наконец, еще нужно подчеркнуть, что кузнечный и/или транспортировочный зажим могут быть выполнены фиксированными на молоте. На основе этого факта является выгодным то, что кузнечный и/или транспортировочный зажим при каждом кузнечном ударе участвуют в перемещении кузнечного молота.

Ниже разъясняются несколько примеров выполнения изобретения с привлечением чертежей. Они показывают следующее.

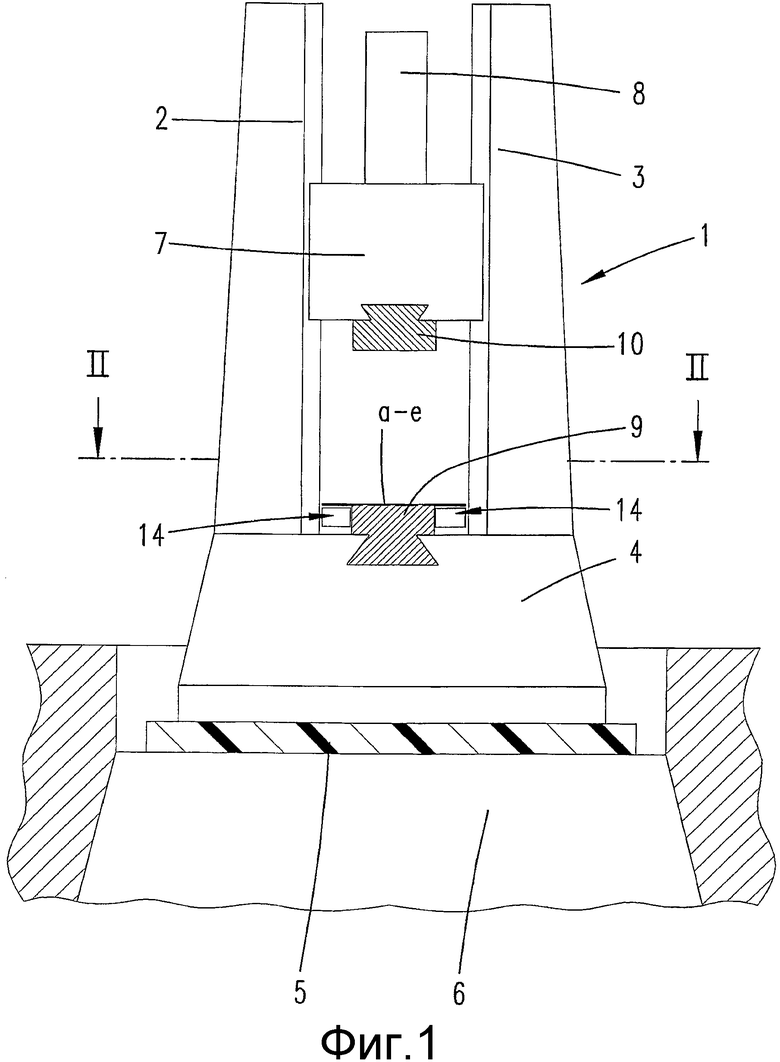

Фиг.1 - вид кузнечного устройства согласно первой конструктивной форме для осуществления способа;

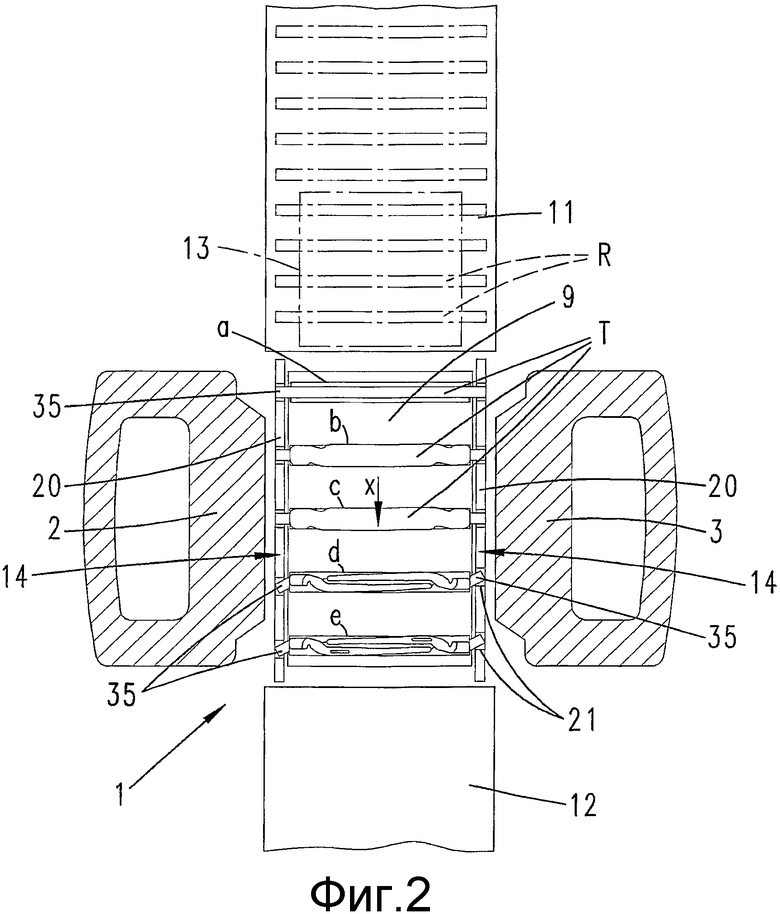

Фиг.2 - в схематическом представлении разрез по линии II-II на фиг.1;

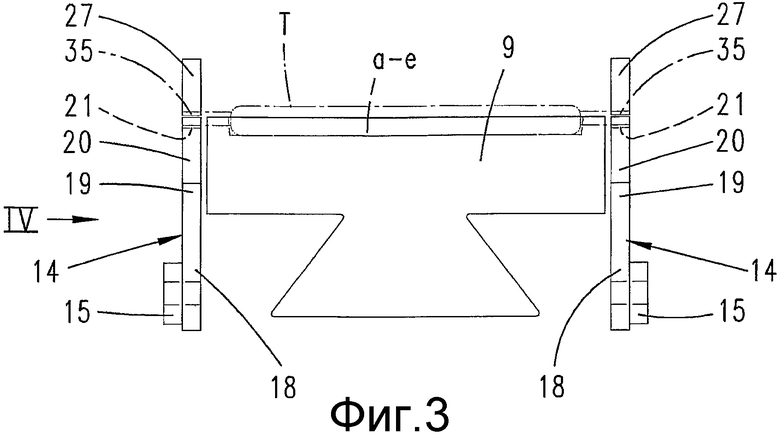

Фиг.3 - схематическое представление нижнего ковочного штампа, вид спереди;

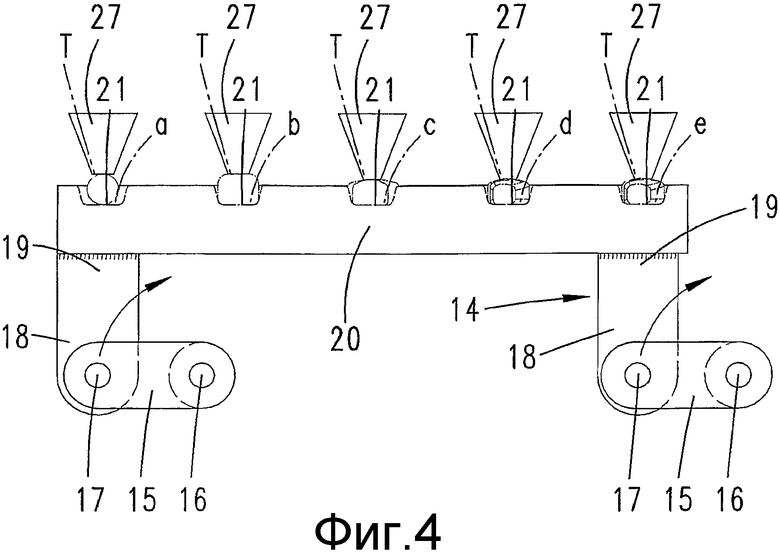

Фиг.4 - вид согласно направлению стрелки IV на фиг.3;

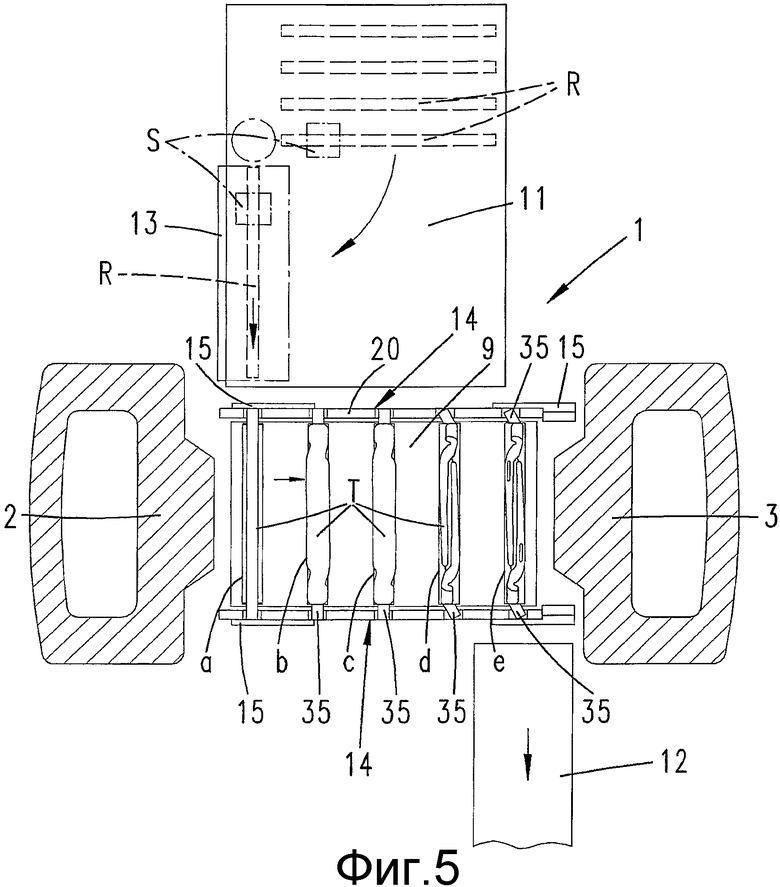

Фиг.5 - в схематическом представлении вид сверху кузнечного устройства согласно второй конструктивной форме;

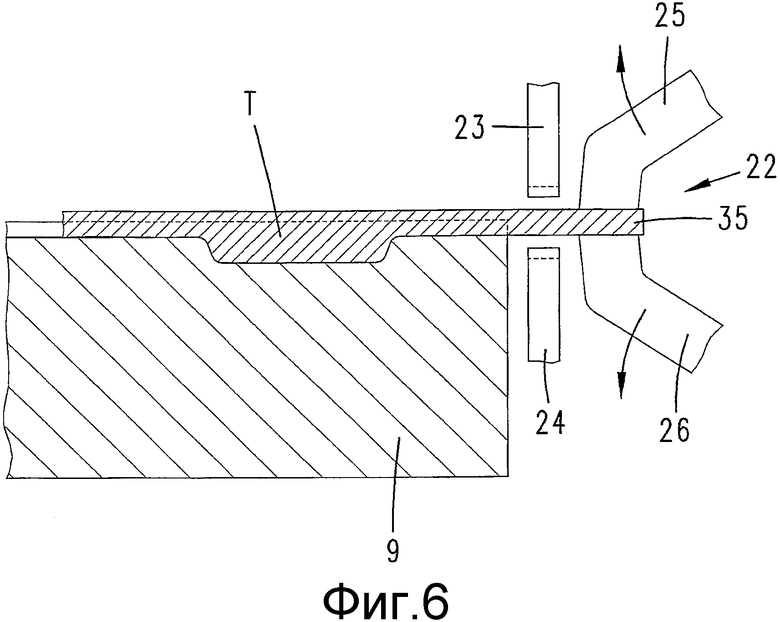

Фиг.6 - продольное сечение ручья ковочного штампа с измененным, работающим по принципу двойных щипцов транспортировочным устройством, при еще вложенной в ручей детали;

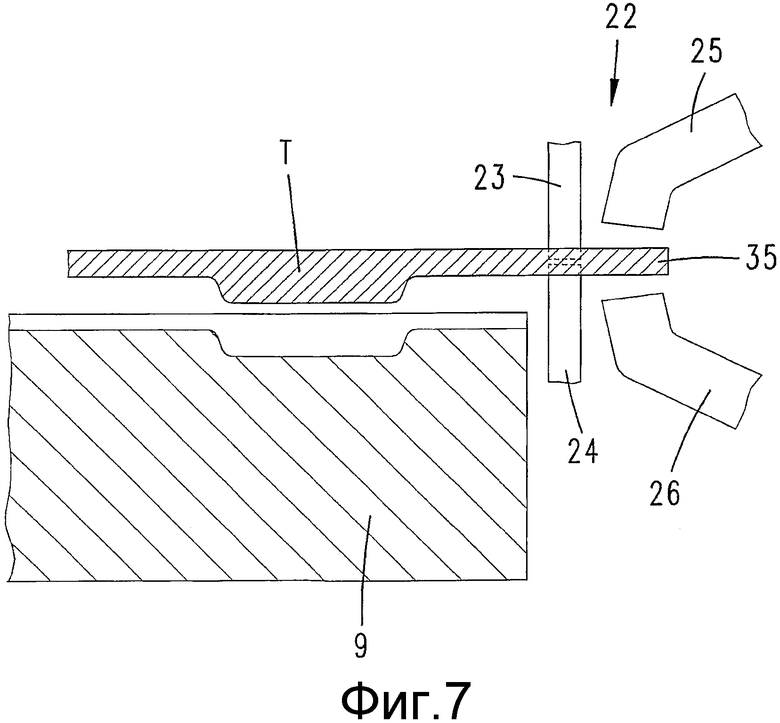

Фиг.7 - представление, следующего за показанным на фиг.6 положения, причем деталь посредством транспортировочных щипцов извлечена из ручья, и захватные клещи находятся в своем положении раскрытия;

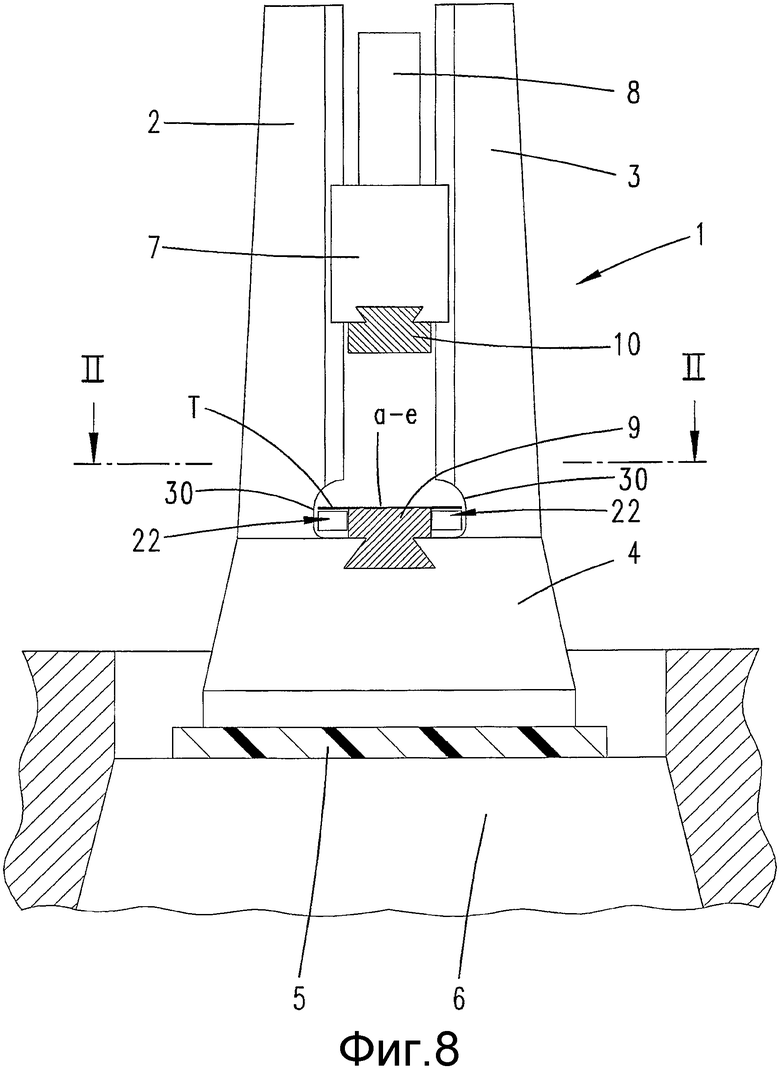

Фиг.8 - сравнимый с фиг.1 вид спереди кузнечного устройства согласно третьей конструктивной форме;

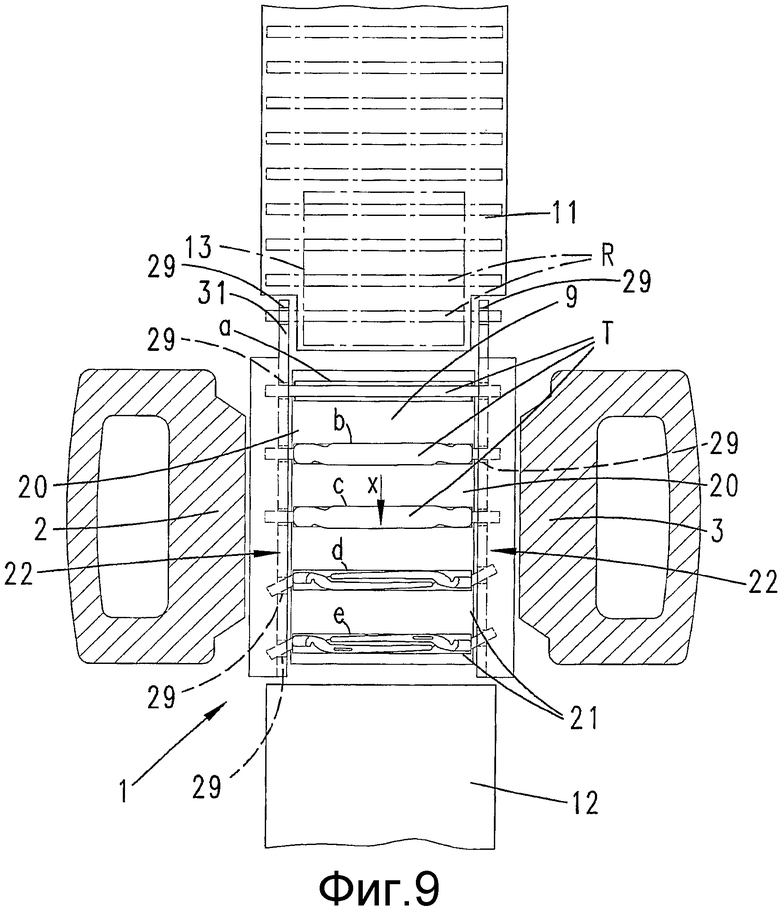

Фиг.9 - поперечное сечение через кузнечное устройство выше нижнего ковочного штампа, и

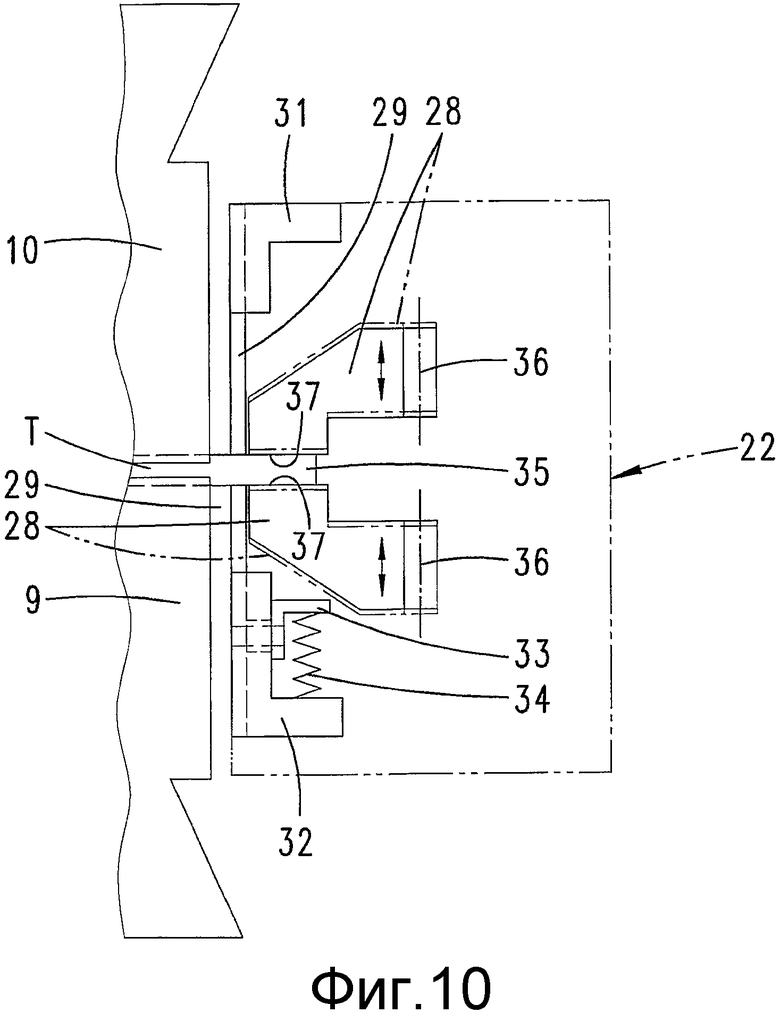

Фиг.10 - представление поперечного сечения в области транспортировочных и кузнечных зажимов, находящихся в положении установки.

Примеры выполнения описаны, принимая во внимание осуществление способа, при котором при каждом ударе молота в каждом ручье базирована деталь.

Согласно первой конструктивной форме по фиг.1-4 кузнечное устройство для осуществлении способа обозначено поз.1. Кузнечное устройство 1 содержит две расположенные параллельно друг другу направляющие колонны 2, 3. Последние выходят из шабота и соответственно опорной плиты 4, которая опирается, в свою очередь, через прокладку 5 на фундамент 6.

Направляющие колонны 2, 3 базируют между собой перемещаемый в вертикальном направлении молот 7, на который воздействует привод 8.

Между направляющими колоннами 2, 3 опорная плита 4 несет нижний ковочный штамп 9, который может укрепляться там с помощью не представленных здесь средств. В противоположном положении к нижнему ковочному штампу 9, молот 7 на его нижней поверхности оснащен верхним ковочным штампом 10.

Ковочный штамп 9 имеет прямоугольный вид в плане и образует на своей верхней стороне большое количество ручьев a, b, c, d и e в положении рядом друг с другом. В отношении ручья a речь идет о первом ручье и в отношении ручья e - о конечном ручье. Ручьи a - e служат для размещения пластически деформируемых деталей Т. Направление x подачи вложенных в ручьи a - e деталей проходит поперек линии, соединяющей направляющие колонны 2, 3. Предусмотрено такое расположение ручьев a - e друг рядом с другом, что они имеют, как правило, одинаковый интервал друг относительно друга. Взаимодействующие с ручьями a - e ответные ручьи верхнего штампа (не представлены) ведут при ударе молота к пластической деформации вложенных в ручьи a - e деталей Т.

Как видно из представленного вида сверху, в первый ручей a в режиме эксплуатации кузнечного устройства 1 вкладывается заготовка R. Она представляет собой, таким образом, после помещения в первый ручей a деформируемую деталь Т. Для подачи и отвода деталей Т служит подходящее непосредственно к кузнечному устройству транспортировочное устройство 11, 12, которое образовано из двух участков. Транспортировочное устройство 11 доходит до той стороны ковочного штампа 9, которая образует первый ручей a. Транспортировочное устройство 12 соседствует с конечным ручьем e. На него будут отводиться выкованные до состояния готовности детали. Это значит, что вложенные в первый ручей a детали и извлеченные из конечного ручья e детали подводятся и отводятся в одном направлении, параллельном направлению x подачи ковочного штампа 9. В случае необходимости отведение выкованных до состояния готовности деталей могло бы происходить также с помощью иначе выполненного транспортировочного устройства.

Из фиг.2 видно, что к достигающему непосредственно кузнечного устройства 1 транспортировочному устройству 11 присоединена обозначенная штрихпунктирными линиями установка 13 нагрева. За счет этого обеспечивается, что заготовки вкладываются в первый ручей a всегда с предписанной температурой. Использование установки нагрева было бы возможно также на транспортировочном устройстве 12, чтобы устанавливать температурный режим выкованных до состояния готовности деталей для возможной дальнейшей обработки.

Из представленного на фиг.2 вида сверху явствует, что вложенные в ручьи a - e детали, начиная от первого ручья a, непрерывно приводятся в конечную форму в ручье e. В данном примере выполнения, ручьи a - e выполнены так, что в них могут коваться половинки щипцов, которые используются в щипцах водяных насосов. Например, ручьи b и c могут быть выполнены аналогично по форме, так что одна и та же деталь Т куется двукратно в аналогичном по форме ручье. Как можно видеть на чертеже, оба эти ручья b и c проходятся друг за другом в направлении подачи.

Продольная протяженность ручьев a - e проходит поперечно продольным сторонам ковочного штампа 9. С каждой из продольных сторон предусмотрено по одному транспортировочному устройству 14. Они идентичны по своей конструкции, так что ниже поясняется только одно. Каждое транспортировочное устройство 14 снабжено двумя шарнирно установленными кривошипными рычагами 15 с ориентированными параллельно ручьям a - e осями 16 вращения. Один кривошипный рычаг 15 соседствует с первым ручьем a и другой - с конечным ручьем e. На предусмотренных на кривошипных рычагах 15 пальцах 17 кривошипа крепятся в подшипниках приводные рычаги 18, которые, в свою очередь, закреплены своими приводными концами 19 на проведенной в продольном направлении снаружи ковочного штампа 9 несущей штанге 20. Таким образом, предусмотрены две несущие штанги 20, которые перемещаются вблизи продольных сторон ковочного штампа 9.

После запуска кузнечного устройства устанавливается такое состояние, что все гнезда и соответственно ручьи a - e заняты деталями Т. Это ведет к тому, что при ударе молота возникает равномерная нагрузка на молот 7, что отражается благоприятно на его направляющих и в дальнейшем не ведет ни к какому ковочному смещению в подвергаемых пластической деформации деталях. Равным образом это благоприятно отражается на направляющей штампа. Во время удара молота несущие штанги 20 находятся в соответствующей позиции, см. фиг.4. В ней детали Т лежат своими противоположными концевыми областями 35 в открытых сверху транспортных нишах 21 несущих штанг 20. Дополнительно оказывают влияние на выполненные в виде захватных концов концевые участки 35 деталей Т управляемые упоры 27. Во время обратного хода молота 7 несущие штанги 20 приподнимаются поворотным перемещением кривошипных рычагов 15 в представленном направлении вращения после предшествовавшего регулирования упоров 27, и, тем самым, детали Т вынимаются из их ручьев a - e для перекладывания в соседний в направлении подачи ручей. Это не имеет значения для вложенной в конечный ручей e детали, так как она соединяется тогда с отводящим транспортным участком 12. Одновременно с этим процессом новая заготовка, поступающая от транспортного участка 11, вкладывается в первый ручей a. Таким образом, каждый ручей занят при каждом ударе молота деталью, причем детали последовательно проходят ковочный штамп. Чтобы иметь возможность осуществлять это свободно от помех, транспортный ритм деталей синхронизирован с частотой ковки.

Согласно второй конструктивной форме по фиг.5, одинаковые конструктивные детали несут одинаковые ссылочные обозначения. Отличие состоит в том, что ручьи a - e ковочного штампа 9' расположены теперь в ряд перпендикулярно линии, соединяющей направляющие колонны 2, 3. Это значит, что принятые ручьями детали во время ковки будут последовательно перемещаться вдоль этой соединительной линии.

Транспортировочное устройство 11 тогда предусмотрено, как и при предшествовавшей конструктивной форме. Чтобы иметь возможность передавать первую в направлении подачи заготовку R, согласно предписанию, на первый ручей a, к транспортировочному устройству 11 присоединена поворотная позиция S, которая соответственно частоте ковки поворачивает каждый раз соответствующую заготовку R на 90° и обеспечивает ее укладку в первый ручей a. Также при этом варианте предусмотрена установка 13 нагрева, посредством которой подведенные к кузнечному устройству 1 заготовки доводятся до предписанной температуры.

Далее, при этом варианте представлено транспортировочное устройство 12 для выведения выкованных до состояния готовности деталей.

Фиг.6 и 7 касаются видоизмененного, связанного с ковочным штампом 9 транспортировочного устройства 22. Оно работает по принципу двойных зажимов. Пара транспортировочных зажимов 23, 24 расположена в положении один над другим. Последние соседствуют с соответствующей боковой поверхностью ковочного штампа. За нее выступает конец 35 уложенной в ручей детали Т. По ту сторону транспортировочных зажимов 23, 24 находятся кузнечные щипцы 25, 26, которые также могут зажимать конец 35 в положении захвата. В то время как кузнечные щипцы 25, 26 выполняют только движение открытия и закрытия, согласно направлению стрелок, транспортировочные зажимы 23, 24 в своем закрытом положении могут проводить движение транспортирования вдоль боковой поверхности ковочного штампа.

Работа транспортировочного устройства 22 пояснена ниже более подробно:

во время удара молота захватные клещи 25, 26 хватают конец 35 уложенной в ручье детали Т, в то время как транспортировочные зажимы 23, 24 отсоединены от конца 35 и находятся в отведенном от него положении, ср. фиг.6.

После произошедшего удара молота открываются кузнечные щипцы 25, 26. Подходя, транспортировочные зажимы 23, 24 приходят в положение захвата на конце 35, так что затем посредством выполненного транспортировочными зажимами 23, 24 движения подачи вынутая из ручья деталь Т может укладываться в соседний ручей. Во время открытия транспортировочных зажимов 23, 24 кузнечные щипцы 25, 26 приходят тогда в контакт с концом 35.

Согласно третьей конструктивной форме по фиг.8-10, одинаковые детали несут те же самые ссылочные обозначения.

В отличие от первой конструктивной формы, теперь по обе стороны нижнего ковочного штампа 9 предусмотрены образующие транспортировочное устройство 22 кузнечный зажим 28 и транспортировочный зажим 29. Далее, направляющие колонны 2, 3 на высоте нижнего ковочного штампа 9 имеют обращенную к нему выемку 30 для размещения кузнечных щипцов и транспортировочных зажимов 28, 29. Последние выполнены фиксированными на молоте и совершают поэтому при каждом кузнечном ударе движение вместе с выполненным в форме кузнечного молота кузнечным устройством 1. Так же, как при первой конструктивной форме, молот - это падающий молот. Затем продольное протяжение ручьев a - e проходит, как при первой конструктивной форме, поперечно продольным сторонам ковочного штампа 9. С каждой продольной стороны предусмотрены две расположенные друг над другом транспортировочные балки 31, 32, которые являются со своей стороны носителями транспортировочных зажимов 29. Транспортировочными балками 31, 32 управляют так, что они могут выполнять продольное перемещение в направлении прохода деталей. Далее, транспортировочные балки 31, 32 должны иметь возможность перемещаться одна на другой. Как нижний, так и верхний ковочный штамп 9, 10 снабжены пятью последовательно расположенными ручьями a, b, c, d и e. В противоположность этому, из транспортировочных балок 31, 32 выходят по шесть транспортировочных зажимов 29. Расстояние транспортировочных зажимов 29 друг от друга соответствует расстоянию ручьев друг от друга. Поэтому возможно, что относящиеся к подводящему транспортному участку 11 зажимы 29 могут там принимать прибывающую деталь.

Как видно из фиг.10, нижние транспортировочные зажимы 29 являются носителями консолей 33. Каждая консоль 33 опирается через нажимную пружину 34 на транспортировочную балку 32. Деформация пружины нижнего зажима 29 рассчитана так, что из положения контакта на концах 35 деталей Т, концы 35 которых служат как захватные, может выполняться незначительный ход вверх с достижением определенного зажимного воздействия.

На высоте ручьев к ним присоединены по два кузнечных зажима 28. Каждый кузнечный зажим 28 может перемещаться в направлении двойной стрелки, согласно фиг.10, и, следовательно, может приводиться в положение контакта с захватными концами 35 деталей. Дополнительно каждый зажим 28 мог бы выполнять вращательное движение вокруг вертикальной оси 36. Действующие на захватные концы 35 поверхности 37 прилегания проходят параллельно друг другу и выполнены гладкими.

Транспортный ритм деталей Т синхронизирован с частотой ковки. Соответствующим образом происходит также управление кузнечными зажимами 28, которые переходят из положения раскрытия - представлено штрихпунктиром - в положение контакта с захватными концами 35. Если это произошло, то производится удар молота посредством падения молота 7, ср. фиг.10. Это значит, что во время ковки поковка Т постоянно захвачена и находится, соответственно этому, в контролируемом положении. Во время этого процесса транспортировочные зажимы 29 могут оставаться также в контакте с захватными концами 35. Было бы тем не менее также возможно, чтобы во время ковки транспортировочные зажимы 29 занимали положение на расстоянии от захватных концов 35.

В частности, из фиг.9 и 10 можно видеть, что концы таблеток или соответственно деталей Т с боков выходят за пределы ковочного штампа 9. Эти выступы и образуют вышеупомянутые захватные концы 35. Детали или соответственно таблетки могут быть выполнены из круглого материала. Тем не менее, также возможно использование, например, плоского материала. Тогда также может быть предусмотрено определенное распределение металла в отношении таблеток, то есть предварительная пластическая деформация.

Из фиг.9 можно видеть, что при каждом кузнечном ударе изменяется также геометрия захватных концов 35 и соответственно их ориентация. Кузнечные зажимы 28 в состоянии воспринимать такое изменение. При изменении геометрии удерживаемые с силовым замыканием кузнечными зажимами 28 захватные концы 35 скользят между поверхностями 37 прилегания в соответствующее положение. Поэтому гарантируется, что во время кузнечного процесса захват поковок контролируется.

Дополнительно возможно, чтобы во время описанного выше процесса кузнечные зажимы 28 могли поворачиваться вокруг вертикальной оси 36, чтобы достичь согласования в отношении ориентации захватных концов. В положении высвобождения кузнечных зажимов 28 они возвращаются тогда снова в их исходное положение.

Все раскрытые признаки являются (сами по себе) существенными для изобретения. К объему раскрытия заявки при этом полностью приобщается содержание публикаций соответствующих/приложенных приоритетных документов (копия предварительной заявки), также с целью включать признаки этих документов в формулу данной заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

SU1746609A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ПОЛОГО ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ | 2004 |

|

RU2347641C2 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| ИЗОТЕРМИЧЕСКАЯ КОВКА НА ВОЗДУХЕ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2317174C2 |

| СПОСОБ УДАЛЕНИЯ ПОКОВКИ ИЗ ШТАМПА | 2017 |

|

RU2662280C1 |

| СПОСОБЫ ДЛЯ ПРОИЗВОДСТВА КОВАНЫХ ПРОДУКТОВ И ДРУГИХ ОБРАБОТАННЫХ ПРОДУКТОВ | 2014 |

|

RU2701774C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| Штамп подкладной для горячей объемной штамповки | 1987 |

|

SU1417989A1 |

Изобретения относятся к обработке давлением и могут быть использованы при ковке с помощью кузнечного устройства, имеющего молот и ковочный штамп. Ударами молота производят пластическое деформирование деталей, размещенных во множестве ручьев штампа. Первоначально укладывают заготовку в первый загружаемый ручей ковочного штампа и после каждого удара молота последовательно перемещают детали в соответствующий следующий ручей. Готовую деталь извлекают из конечного ручья или из последнего перед конечным ручьем занятого деталью ручья. Каждую деталь во время пластического деформирования удерживают кузнечным зажимом. Деформируемые детали распределяют между ручьями ковочного штампа с обеспечением симметричного расположения ручьев, занятых деталями. Этим обеспечивают равномерную нагрузку на молот. В качестве молота используют падающий молот или бесшаботный молот. В результате обеспечивается высокая степень автоматизации процесса ковки при получении деталей требуемого качества без существенного увеличения расходов на оборудование. 2 н. и 19 з.п. ф-лы, 10 ил.

1. Способ ковки в штампах с помощью кузнечного устройства (1), имеющего молот (7) и ковочный штамп (9, 9'), выполненный со множеством ручьев (а, b, c, d, e), включающий пластическое деформирование ударами молота размещенных во множестве ручьев деталей (Т), при этом первоначально укладывают заготовку (R) в ручей ковочного штампа и после каждого удара молота производят последовательное перемещение детали (Т) в соответствующий следующий ручей и извлечение готовой детали, а каждую деталь (Т) во время пластического деформирования удерживают кузнечным зажимом (25, 26, 28), отличающийся тем, что при каждом ударе молота осуществляют пластическое деформирование деталей (Т), которые распределяют между ручьями ковочного штампа (а, b, с, d, e) с обеспечением симметричного расположения ручьев, занятых деталями (Т), для равномерной нагрузки на молот (7), при этом заготовку (R) укладывают в первый загружаемый ручей ковочного штампа, а готовую деталь извлекают из его конечного ручья (e) или из последнего перед конечным ручьем (e) занятого деталью (Т) ручья.

2. Способ по п.1, отличающийся тем, что используют кузнечное устройство (1), содержащее две направляющие колонны (2, 3) для молота (7), между которыми базируют ковочный штамп (9'), а детали (Т) базируют при каждом ударе молота во множестве ручьев (a, b, c, d, e) ковочного штампа.

3. Способ по п.1, отличающийся тем, что используют кузнечное устройство (1), содержащее две направляющие колонны (2, 3) для молота (7), между которыми базируют ковочный штамп (9'), причем ручьи (a, b, c, d, e) ковочного штампа располагают рядом друг с другом по линии, соединяющей направляющие колонны (2, 3), а детали (Т) последовательно перемещают по указанной линии.

4. Способ по п.1, отличающийся тем, что используют кузнечное устройство (1), содержащее две направляющие колонны (2, 3) для молота (7), причем ручьи (а, b, с, d, e) ковочного штампа располагают рядом друг с другом по линии, соединяющей направляющие колонны (2, 3), а детали (Т) последовательно перемещают по указанной линии.

5. Способ по п.1, отличающийся тем, что детали, извлеченные из конечного ручья ковочного штампа или из последнего перед конечным ручьем (e) занятого деталью (Т) ручья, и/или заготовки, укладываемые в первый загружаемый ручей ковочного штампа, соответственно отводят и/или подводят в направлении, параллельном направлению (х) подачи ковочного штампа (9).

6. Способ по п.1, отличающийся тем, что заготовки, укладываемые в первый загружаемый ручей ковочного штампа, и/или готовые детали, извлекаемые из конечного ручья (e) или из последнего перед конечным ручьем (e) занятого деталью (Т) ручья ковочного штампа, подвергают температурному воздействию посредством установки (13) нагрева, присоединенной к транспортировочному устройству (11, 12), подходящему непосредственно к кузнечному устройству (1) для подведения к нему заготовок и/или отведения от него готовых деталей.

7. Способ по п.1, отличающийся тем, что перемещение детали (Т) в ковочном штампе (9, 9') от ручья к ручью осуществляют путем одновременного подъема и снятия деталей за их противоположные концевые области (35).

8. Способ по п.1, отличающийся тем, что перемещение деталей (Т) синхронизируют с частотой ковки.

9. Способ по п.1, отличающийся тем, что одну деталь (Т) пластически деформируют по меньшей мере двукратно в аналогичных по форме ручьях (b, c) ковочного штампа, которые отделены друг от друга, а деталь (Т) последовательно перемещают из одного из указанных ручьев в другие.

10. Кузнечное устройство с молотом (7) и ковочным штампом (9, 9') для пластического деформирования уложенной в него детали (Т) ударом молота, причем ковочный штамп (9, 9') выполнен со множеством ручьев (a, b, c, d, e) и снабжен транспортировочным устройством (14, 22) для перемещения детали (Т) от одного ручья к следующим, отличающееся тем, что транспортировочное устройство (14, 22) выполнено с обеспечением после каждого удара молота одновременного перемещения вложенных во все ручьи (a, b, c, d, e) деталей (Т), кроме вложенной в конечный ручей (е) детали (Т), в смежный в направлении (х) подачи ручей, а в качестве молота использован падающий молот или бесшаботный молот.

11. Кузнечное устройство по п.10, отличающееся тем, что ковочный штамп (9, 9') выполнен по меньшей мере с двумя аналогичными по форме ручьями (b, c), расположенными рядом друг с другом.

12. Кузнечное устройство по п.10, отличающееся тем, что оно имеет две направляющие колонны (2, 3) для молота (7), между которыми базирован ковочный штамп (9'), причем ручьи (a, b, c, d, e) расположены по линии, соединяющей направляющие колонны (2, 3), рядом друг с другом.

13. Кузнечное устройство по п.10, отличающееся тем, что оно имеет две направляющие колонны (2, 3) для молота (7), между которыми базирован ковочный штамп (9), причем ряд расположенных рядом друг с другом ручьев (a, b, c, d, e) проходит поперек линии, соединяющей направляющие колонны (2, 3).

14. Кузнечное устройство по п.10, отличающееся тем, что оно снабжено транспортировочным устройством (11, 12) для вкладываемых в первый ручей (а) и/или извлекаемых из конечного ручья (е) деталей (Т), обеспечивающим направление транспортировки, параллельное направлению (х) подачи.

15. Кузнечное устройство по п.14, отличающееся тем, что транспортировочное устройство (11, 12) для подвода и/или вывода деталей (Т) подходит непосредственно к кузнечному устройству (1) и в области подвода и/или вывода имеет установку (13) нагрева для установления температурного режима деталей (Т).

16. Кузнечное устройство по п.10, отличающееся тем, что ковочный штамп (9, 9') содержит транспортировочное устройство (14, 22) для подъема, транспортировки от ручья к ручью и снятия деталей (Т) посредством захвата за противоположные конечные области (Е) деталей (Т).

17. Кузнечное устройство по п.10, отличающееся тем, что оно выполнено с обеспечением синхронизации транспортного ритма деталей (Т) с частотой ковки.

18. Кузнечное устройство по п.10, отличающееся тем, что кузнечные и/или транспортировочные зажимы (20, 23, 24, 25, 26, 28, 29) расположены снаружи от поверхности основания ковочного штампа (9).

19. Кузнечное устройство по п.10, отличающееся тем, что оно выполнено с обеспечением постоянного удерживания кузнечной детали (Т) во время ковки кузнечным зажимом (28) или транспортировочным зажимом (29).

20. Кузнечное устройство по п.13, отличающееся тем, что направляющие колонны (2, 3) на высоте нижнего ковочного штампа (9) имеют обращенную к ковочному штампу (9) выемку (30) для размещения кузнечных и/или транспортировочных зажимов (28, 29).

21. Кузнечное устройство по п.18, отличающееся тем, что кузнечные и/или транспортировочные зажимы (28, 29) закреплены на молоте.

| SU 923693 А, 30.04.1982 | |||

| Устройство для загрузки и перемещения заготовок между позициями штампа | 1982 |

|

SU1140880A1 |

| Автоматизированная линия горячей штамповки | 1986 |

|

SU1424932A1 |

| US 3772906 A, 20.11.1973 | |||

| DE 3129482 A1, 10.02.1983 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2009-11-27—Публикация

2004-12-01—Подача