Изобретение относится к сварочному производству, а точнее к устройствам для сварки плоских панелей с коллекторной трубой, и может быть использовано в энергомашиностроении при изготовлении сварных коллекторных блоков, используемых в системах охлаждения корпусов силовых трансформаторов.

Известно, например, устройство для сварки плоских панелей в секции из двух или трех панелей рельефной контактной сваркой по окружности с получением сплошного плотного шва (см. статью И.П.Костенко, В.Г.Мацкевич. «Оборудование для непрерывной комбинированной формовки стальных панельных изделий» в журнале «Кузнечно-штамповочное производство», №7, 1986, с.25-27). Однако такой способ сложен в выполнении, а если количество плоских панелей, входящих в блок, больше трех, невозможен.

Известно также наиболее распространенное устройство для сварки панелей с коллекторной трубой, при котором к собранным с зазором панелям с двух сторон перемещаются два сварочных агрегата, которые поджимают в районе горловин панелей коллекторные трубы и удерживая коллекторные трубы, выполняют автоматическую сварку горловин по контуру к трубе (см., например, технико-коммерческое предложение фирмы «Heinrich Georg GMBH» Е-37116, 1988 г., чертеж №0-01017/3 «Entwurf fuer Radiatoren, -Herstellungsanlage).

Однако применение автоматической сварки с выполнением швов при различной ориентации сварочной горелки предполагает использование достаточно сложных устройств слежения при направлении горелки вдоль шва и точной корректировки сварочного тока в процессе сварки в зависимости от пространственного положения сварочной горелки. Сбой в режиме сварки или режиме слежения нередко приводит к браку сварных швов и вызывает необходимость исправления брака швов ручной подваркой, что снижает общую производительность производства коллекторных блоков и корпусов силовых трансформаторов в целом. Сварочные устройства подобного типа металлоемки и сложны в эксплуатации.

Наращивание производства трансформаторов в герметичных корпусах с плоскими навесными охладителями в виде панелей, соединенных двумя коллекторными трубами требует упрощения конструкции сварочных устройств и систем слежения за направлением шва.

Техническим результатом в предлагаемом изобретении является упрощение приемов сварки и конструкции сварочных устройств с повышением качества сварных швов и увеличение производительности при производстве коллекторных блоков.

Такой результат можно получить, если использовать панели с горловинами в виде воротников, внутренний диаметр полуокружности которых соответствовал бы внешнему диаметру коллекторной трубы, а края воротников были параллельны боковым плоскостям панелей. Высота воротника не должна превышать половины зазора между отбортованными горловинами панелей при сборке их на коллекторной трубе. Горловина в форме воротника облегчает также сборку панелей в коллекторные блоки под сварку.

Технический результат с достижением вышеуказанного эффекта обеспечивается тем, что при приварке горловин плоских панелей к коллекторной трубе, включающей поджим к воротникам горловин коллекторных труб и удержание их при сварке, позиционирование сварочной горелки относительно швов и сварку, сначала сваривают половины всех кольцевых швов и продольный шов на трубах с двух сторон коллекторного блока, а затем переворачивают коллекторный блок на 180° и сваривают вторые половины кольцевых швов и продольный шов на трубах, кольцевые швы выполняют с перекрытием концов швов, а продольные швы сваривают с поперечным колебанием горелок, при этом устройство для приварки воротников плоских панелей к коллекторной трубе содержит два манипулятора, установленные на общей раме с возможностью перемещения вдоль рамы на каретках от приводов и ограничителями перемещения, оснащенные сварочными горелками с механизмами перемещения, а также приемный стол с винтовыми зажимами, направляющими и приводом поперечного перемещения, внутри одного из манипуляторов установлен привод вращения, а внутри другого смонтирован пружинный механизм поджима, при этом оба манипулятора оснащены захватами в виде двойных призм, размещенных выше оси труб коллекторов, установленных на приемном столе, а сварочные горелки расположены на направляющих, выполненных в виде зубчатых сегментов, соединенных с приводами вращения, а направляющие закреплены на каретках с приводами продольного перемещения, имеющими упоры для ограничения хода сварочных горелок при подаче их к коллекторной трубе.

Заявляемый способ сварки плоских панелей с коллекторной трубой и устройство для его осуществление иллюстрируются чертежами.

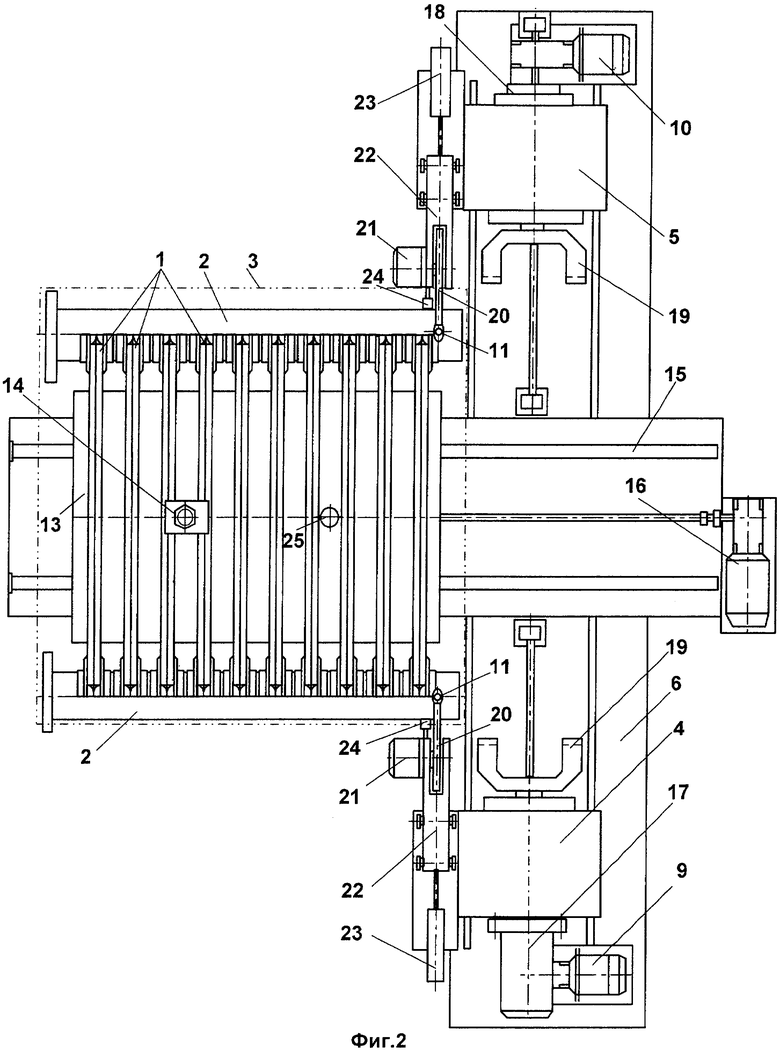

На фиг.1 схематично показано устройство для приварки горловин плоских панелей к коллекторным трубам со снятыми захватами на левом манипуляторе.

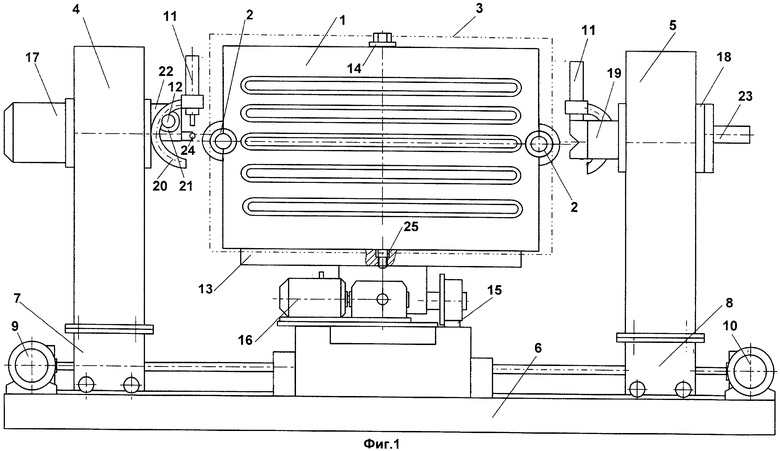

На фиг.2 схематично представлен вид сверху на устройство для приварки горловин плоских панелей к коллекторным трубам в положении начала приварки первого воротника горловины.

Заявляемый способ осуществляется следующим образом.

Плоские панели 1 собирают с двумя коллекторными трубами 2 на специальном стенде в коллекторные блоки 3, укладывая поштучно с зазором между краями воротников соседних панелей. Коллекторные блоки 3 могут насчитывать от 4 до 24 плоских панелей 1. Коллекторные трубы 2 поджимают к воротникам панелей с двух сторон и зафиксированный в заданном положении коллекторный блок 3 передают затем на сварку.

Для выполнения швов используют сварку в среде защитных газов с плавящимся электродом в виде проволоки либо с неплавящимся электродом с подачей присадочной проволоки в зону дуги. Сварочная горелка при выполнении кольцевых швов направляется посередине зазора между соседними панелями, опираясь при этом на коллекторную трубу, а при сварке продольных швов опорой служит коллекторная труба.

Оптимальным зазором между краями соседних воротников является расстояние в 3 мм, при уменьшении зазора до 1 мм могут появляться участки неполного провара, а с увеличением зазора свыше 3 мм до 5 мм для обеспечения одновременного сплавления двух воротников с коллекторной трубой потребуется поперечное колебание сварочной горелки. Так как все сварные швы нахлесточные и выполняются на трубе со стенкой толщиной свыше 5 мм, то для ускорения процесса сварки можно применять форсированные режимы с увеличенными сварочными токами на повышенных скоростях.

Заявляемый способ осуществляется следующим образом. Сначала сваривают половины всех кольцевых швов и продольный шов воротников горловин плоских панелей 1 на трубах 2 с двух сторон коллекторного блока 3, а затем переворачивают коллекторный блок на 180° и сваривают вторые половины кольцевых швов и продольный шов на трубах 2, при этом кольцевые швы для надежности получения провара выполняют с перекрытием концов швов, а продольные швы, так как края воротников при выштамповке не имеют строгих геометрических размеров, сваривают с поперечным колебанием горелок.

Устройство для приварки горловин панелей 1 к коллекторным трубам 2 содержит два манипулятора 4 и 5, установленные на общей раме 6 с возможностью перемещения вдоль рамы на каретках 7 и 8 от приводов 9 и 10, оснащенные сварочными горелками 11 с механизмами перемещения 12, а также приемный стол 13 с винтовыми зажимами 14, направляющими 15 и приводом поперечного перемещения 16, внутри манипулятора 4 установлен привод вращения 17, а внутри манипулятора 5 смонтирован пружинный механизм поджима 18, при этом оба манипулятора оснащены захватами в виде двойных призм 19, размещенных выше оси труб 2 коллекторных блоков 3, установленных на приемном столе 13, сварочные горелки 11 расположены на направляющих, выполненных в виде зубчатых сегментов 20, соединенных механизмами перемещения 12 с приводами вращения 21. Направляющие 20 закреплены на каретках 22 с приводами продольного перемещения 23, имеющими упоры 24 для ограничения хода кареток 22 сварочных горелок 11 при подаче их к коллекторным трубам 2. Приемный стол 13 имеет два отверстия 25, расположенные по центру и служащие для центровки коллекторных блоков 4 при передаче их со сборки, через эти же отверстия 25 коллекторные блоки 3 крепят к приемному столу 13 двумя винтовыми зажимами 14.

Устройство для приварки горловин панелей к коллекторным трубам работает следующим образом.

Собранный коллекторный блок 3 устанавливают на приемный стол 13 и фиксируют винтовыми зажимами 14, затем на повышенной скорости перемещают стол 13 с коллекторным блоком 3, чтобы место приварки крайней панели 1 приблизительно совпало с осью сварочных горелок 11. Манипуляторы 4 и 5 перемещают к коллекторному блоку 3, чтобы призматические захваты 19 находились приблизительно на расстоянии 50 мм от коллекторных труб 2. С помощью корректоров сварочные горелки 11 при необходимости выставляют точно по месту сварки, включают приводы 23 кареток 22 на ход вперед до контакта упоров 24 с коллекторными трубами 2 и включают сварочный ток, подачу сварочной проволоки, приводы вращения 21 и производят сварку половин первых кольцевых швов с двух сторон коллекторного блока 3. После возврата сварочных горелок 11 в исходное, а кареток 22 в промежуточное положение приемный стол 13 автоматически смещается на расстояние, равное зазору между первой и второй панелями 1 (45 мм), затем включают приводы 23 кареток 22 на ход вперед до контакта упоров 24 с коллекторными трубами 2 и включают сварочный ток, подачу сварочной проволоки, приводы вращения 21 и сваривают половины вторых кольцевых швов. Таким образом, последовательно сваривают все половины швов горловин плоских панелей 1, входящих в коллекторный блок 3. После сварки последнего кольцевого шва и возврата сварочных горелок 11 в исходное положение, устройство готово для выполнения продольного шва для приварки краев воротников горловин панелей 1 к коллекторным трубам 2. Включают сварочный ток, подачу сварочной проволоки с поперечными колебаниями сварочных горелок 11, привод 16 приемного стола 13 и сваривают продольные швы с двух сторон коллекторного блока 3.

Для осуществления приварки воротников горловин плоских панелей 1 к коллекторным трубам 2 с другой стороны необходимо повернуть коллекторный блок 3 на 180°. При этом производят последовательно следующие операции:

- каретки 22 сварочных горелок 11 приводами 23 отводят от коллекторных труб 2 в крайние положения;

- приемный стол 13 перемещают приводом 16 в среднее положение, чтобы середина коллекторного блока 3 находилась по оси манипуляторов 4 и 5;

- отпускают винтовые зажимы 14 приемного стола 13, освобождая коллекторный блок 3 от фиксации;

- манипуляторы 4 и 5 на медленной скорости перемещают приводами 9 и 10 кареток 7 и 8 до соприкосновения с коллекторными трубами 2 и далее до полного контакта труб 2 с призматическими захватами 19, при этом коллекторный блок 3 приподнимается над приемным столом 13 за счет установки призматических захватов 19 выше осей коллекторных труб 2, образуя необходимый для перемещения стола 13 зазор;

- приемный стол 13 перемещают приводом 16 в крайнее положение, обеспечивая, тем самым, беспрепятственный поворот коллекторного блока 3;

- включают привод вращения 17 манипулятора 5 и поворачивают на 180° коллекторный блок 3, все возникающие перекосы при вращении демпфирует пружинный механизм поджима 18 манипулятора 6;

- перемещают приемный стол 13 приводом 16 в требуемое для сварки половины первого кольцевого шва положение, разводят манипуляторы 4 и 5 приводами 9 и 10 кареток 7 и 8, при этом коллекторный блок 3 опускается на приемный стол 13;

- фиксируют коллекторный блок 3 на приемном столе 13 винтовыми зажимами 14.

После этого устройство готово для приварки воротников горловин плоских панелей 1 к коллекторным трубам 2 с другой стороны коллекторного блока 3 с выполнением операций, в последовательности аналогичных операциям по приварке воротников на первой стороне.

После выполнения сварочных работ коллекторный блок 3 снимают с приемного стола 13 и транспортируют для выполнения операций контроля и дефектоскопии сварных швов.

Таким образом, применение предложенного способа и устройства приварки горловин плоских панелей к коллекторной трубе позволяет:

- увеличить производительность сварки при изготовлении коллекторных блоков за счет использования форсированных режимов сварки на повышенных сварочных токах;

- получить при этом надежные сварные швы без прожогов, исключив необходимость исправления брака ручной сваркой;

- упростить систему слежения за перемещением сварочной горелки, так как базой для направления горелки служат боковые плоскости соседних панелей и образующая коллекторной трубы;

- облегчить визуальный контроль за процессом сварки и контроль осмотром внешнего вида сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛОСКИХ ПАНЕЛЕЙ С КОЛЛЕКТОРНОЙ ТРУБОЙ | 2008 |

|

RU2374054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ КОЛЛЕКТОРНЫХ БЛОКОВ | 2008 |

|

RU2366529C1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ УСИЛИТЕЛЯ К ПЛОСКОМУ ЛИСТУ | 2024 |

|

RU2834726C1 |

| Установка для автоматической сварки | 1989 |

|

SU1676779A1 |

| УСТРОЙСТВО ДЛЯ ПРИХВАТКИ ГОФРОСТЕНОК К РАМКЕ КРЫШКИ И ДНИЩУ КОРПУСОВ ТРАНСФОРМАТОРОВ | 2011 |

|

RU2467856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153417C1 |

| УЧАСТОК ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ СВАРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2378097C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| Установка для автоматической сварки | 1988 |

|

SU1590299A1 |

| Устройство для автоматической приварки ребер жесткости к плоскому полотнищу | 1977 |

|

SU747649A1 |

Изобретение относится к способу и устройству для приварки горловин плоских панелей к коллекторной трубе. Сначала сваривают половины всех кольцевых швов и продольный шов воротников горловин плоских панелей на трубах с двух сторон коллекторного блока. Затем переворачивают коллекторный блок на 180° и сваривают вторые половины кольцевых швов и продольный шов на трубах. Кольцевые швы выполняют с перекрытием концов швов, а продольные швы сваривают с поперечным колебанием горелок. Устройство На раме (6) устройства установлены с возможностью перемещения вдоль нее на приводных каретках (7 и 8) два манипулятора (4 и 5), оснащенные сварочными горелками (11) с механизмами перемещения (12). Приемный стол (13) имеет привод поперечного перемещения и винтовые зажимы и направляющие. Внутри манипулятора (4) установлен привод вращения, а внутри другого (5) смонтирован пружинный механизм поджима (18). Оба манипулятора оснащены захватами в виде двойных призм. Сварочные горелки (11) расположены на направляющих, выполненных в виде зубчатых сегментов (20), соединенных с приводами вращения (21) и закрепленных на каретках (22) с приводами продольного перемещения (23) и упорами (24) для ограничения хода кареток при подаче их сварочных горелок к коллекторной трубе. Технический результат заключается в повышении качества сварных швов и упрощении действий при их получении, увеличении производительности при производстве коллекторных блоков. 2 н.п. ф-лы, 2 ил.

1. Способ приварки коллекторных труб к горловинам плоских панелей, включающий сборку плоских панелей с коллекторными трубами в коллекторные блоки, поджим коллекторных труб к воротникам горловин плоских панелей, фиксацию в заданном положении и сварку, отличающийся тем, что сначала сваривают половины всех кольцевых швов и продольный шов воротников горловин плоских панелей на трубах с двух сторон коллекторного блока, а затем переворачивают коллекторный блок на 180° и сваривают вторые половины кольцевых швов и продольный шов на трубах, при этом кольцевые швы выполняют с перекрытием концов швов, а продольные швы сваривают с поперечным колебанием горелок.

2. Устройство для приварки коллекторных труб к горловинам плоских панелей, содержащее раму, установленные на ней с возможностью перемещения вдоль нее два манипулятора на приводных каретках, оснащенные сварочными горелками с механизмами перемещения, приемный стол с приводом поперечного перемещения, с винтовыми зажимами и направляющими, при этом внутри одного из манипуляторов установлен привод вращения, а внутри другого смонтирован пружинный механизм поджима, оба манипулятора оснащены захватами в виде двойных призм, сварочные горелки расположены на направляющих, выполненных в виде зубчатых сегментов, соединенных механизмами перемещения с приводами вращения и закрепленных на каретках с приводами продольного перемещения и упорами для ограничения хода кареток при подаче сварочных горелок к коллекторной трубе.

Авторы

Даты

2010-11-20—Публикация

2009-07-30—Подача