1

Изобретение относится к обработке металлов давлением.

Цель изобретения - повьпцение производительности труда путем сокращения времени укладки заготовки в штамп и удаления детали.

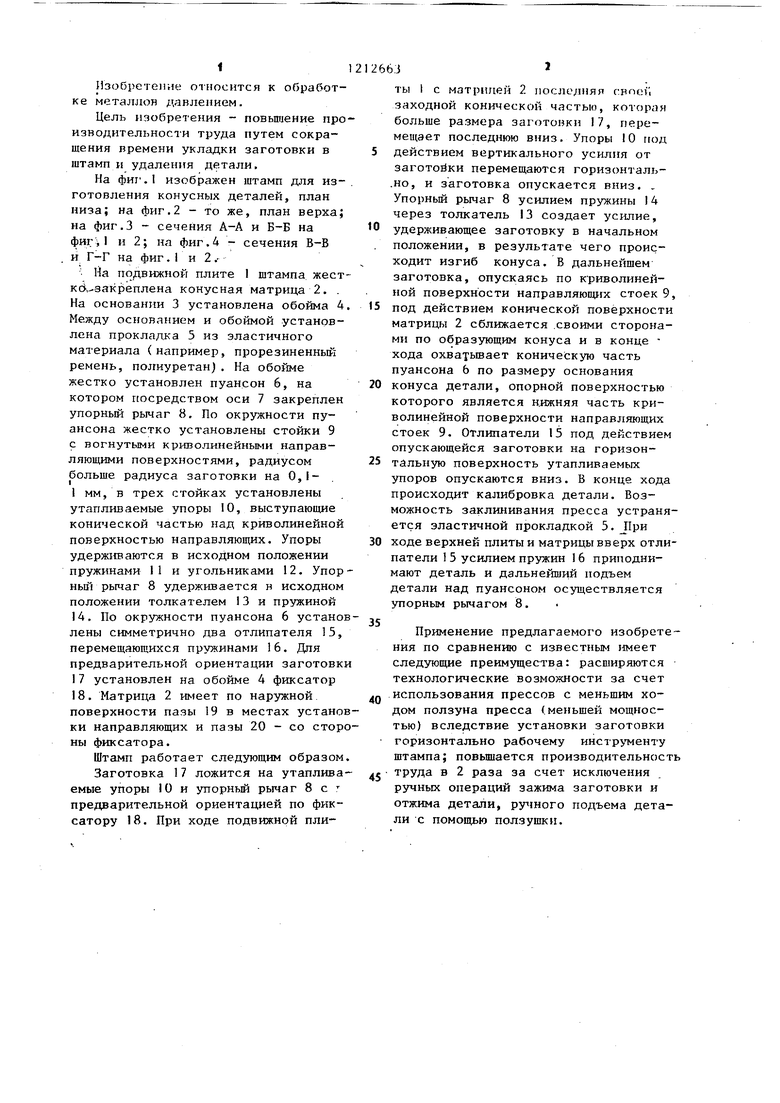

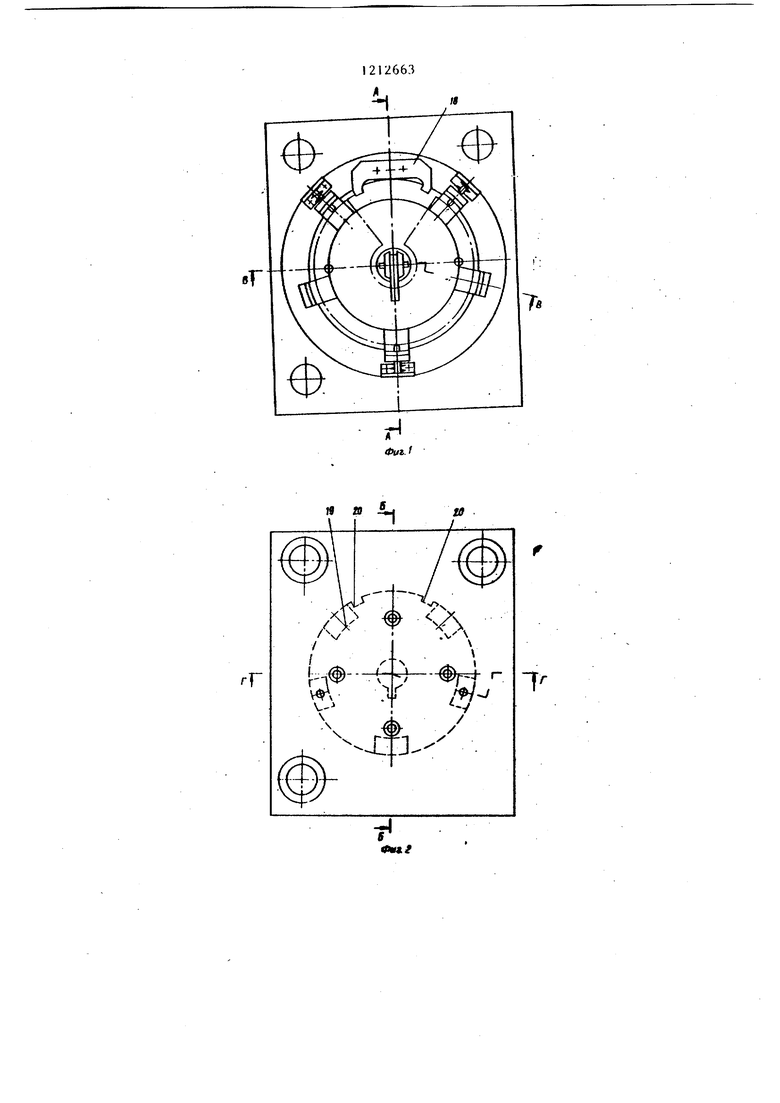

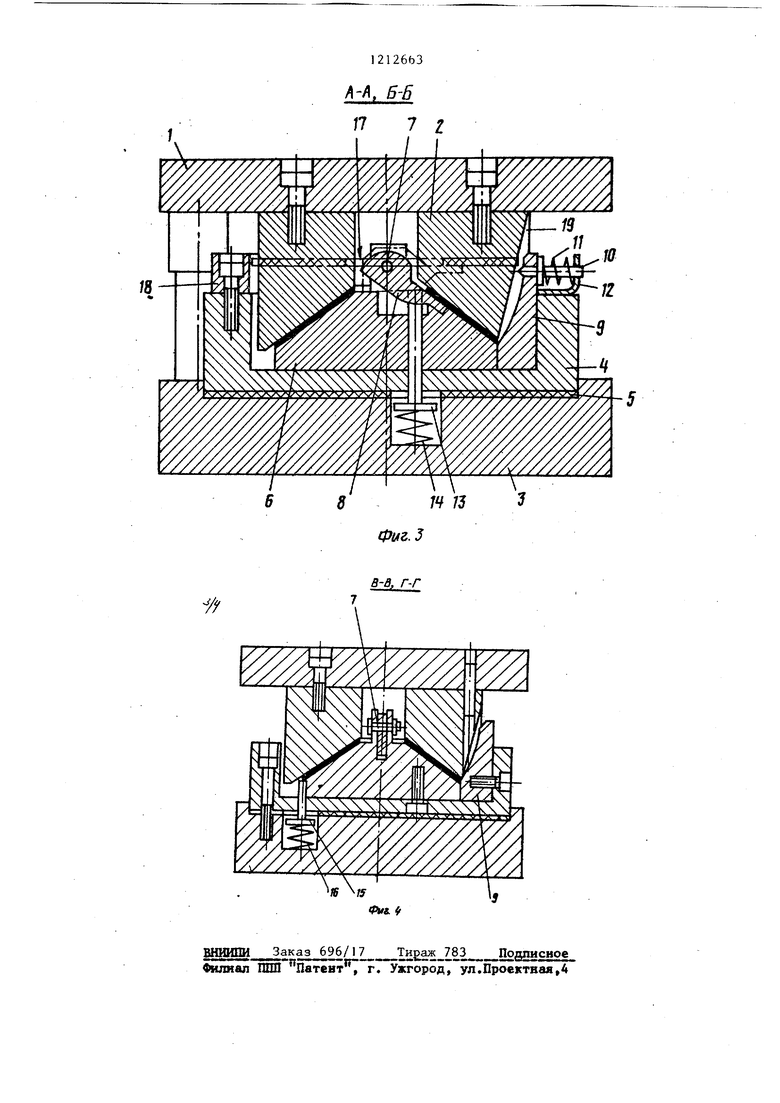

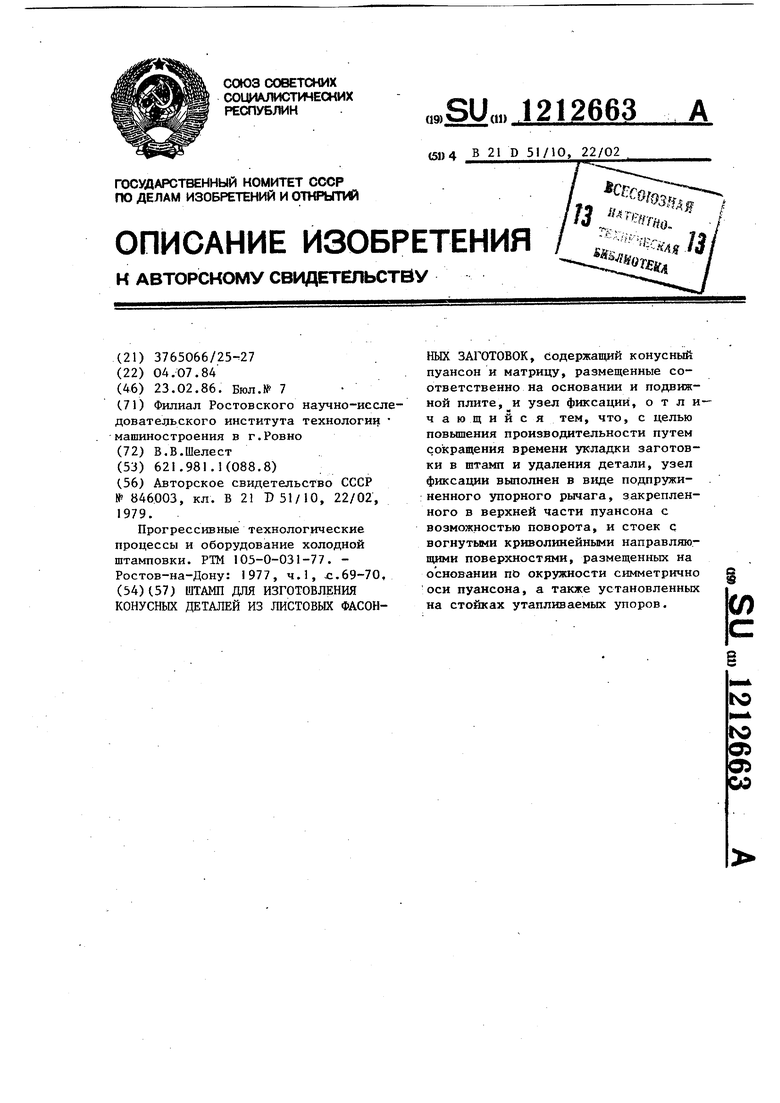

На фи1 . I изображен штамп для изготовления конусных деталей, план низа; на фиг.2 - то же, план верха; иа фиг.З - сечения А-А и Б-Б на фиг, и 2; на фиг.4 - сечения В-В и Г-Г на фиг. 1 и 2 ..

На подвижной плите 1 штампа жест- кд,-аакреплена конусная матрица 2. . На основании 3 установлена обойма 4. Между основанием и обоймой установлена прокладка 5 из эластичного материала (например, прорезиненный ремень, полиуретан). На обойме жестко установлен пуансон 6, на котором посредством оси 7 закреплен упорный рычаг 8, По окружности пуансона жестко установлены стойки 9 с вогнутыми криволинейными направляющими поверхностями, радиусом больше радиуса заготовки на 0,1- 1 мм, в трех стойках установлены утапливаемые упоры Ю, выступающие конической частью над криволинейной поверхностью направляющих. Упоры удерживаются в исходном положении пружинами 11 и угольниками 12. Упор- ньш рычаг 8 удерживается н исходном положении толкателем 13 и пружиной 14. По окружности пуансона 6 установлены симметрично два отлипателя 15, перемещающихся пружинами 16. Дня предварительной ориентации заготовки 17 установлен на обойме 4 фиксатор 18. Матрица 2 имеет по наружной поверхности пазы 19 в местах установки направляющих и пазы 20 - со стороны фиксатора.

Штамп работает следующим образом.

Заготовка 17 ложится на утапливаемые упоры 10 и упорный рычаг В с - предварительной ориентацией по фиксатору 18. При ходе подвижной пли

.3

ты 1 с матрицей 2 последняя cBoefi заходной конической частью, которая больше размера заготовки 17, перемещает последнюю вниз. Упоры IО ггод

действием вертикального усилия от заготойки перемещаются горизонталь- .но, и заготовка опускается вниз. . Упорный рычаг 8 усилием пружины 14 через толкатель 13 создает усилие, удерживающее заготовку в начальном положении, в результате чего происходит изгиб конуса. В дальнейшем заготовка, опускаясь по криволинейной поверхности иаправляюпцгх стоек 9,

под действием конической поверхности матрицы 2 сближается .своими сторонами по образующим конуса и в конце - хода охватьюает коническую часть пуансона 6 по размеру основания

конуса детали, опорной поверхностью которого является нижняя часть криволинейной поверхности направляющих стоек 9. Отлипатели 15 под действием опускающейся заготовки на горизонтальную поверхность утапливаемых

упоров опускаются вниз. В конце хода происходит калибровка детали. Возможность заклинивания пресса устраняется эластичной прокладкой 5. JIpH

ходе верхней плиты и матрицы вверх отли- патели 1 5 усилием пружин 16 приподнимают деталь и дальнейший подьем детали над пуансоном осуществляется упорным рычагом 8.

Применение предлагаемого изобретения по сравнению с известным имеет следующие преимущества: расширяются технологические возможности за счет

использования прессов с меньшим ходом ползуиа пресса (меньшей мощностью) вследствие установки заготовки горизонтально рабочему инструменту штампа; повьшается производительность

труда в 2 раза за счет исключения ручньЕХ операций зажима заготовки и отжима детали, подъема детали С помощью ползушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для гибки П-образных деталей | 1988 |

|

SU1530297A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для изготовления деталей типа кабельных наконечников из трубчатых заготовок | 1976 |

|

SU689764A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Штамп последовательного действия | 1986 |

|

SU1393507A1 |

| Штамп совмещенного действия | 1980 |

|

SU927379A1 |

| Комбинированный штамп | 1985 |

|

SU1233999A1 |

«

Фиг.З

в-в, г-г

у/

-J,

1

ШИПИ 3аказ 696/1 L- -l2ESr Z.§.По исное

Филиал ПШ Патент г. Ужгород, ул.Проектная 4

| Штамп для изготовления конусныхдЕТАлЕй из лиСТОВыХ фАСОННыХ зАгО-TOBOK | 1979 |

|

SU846003A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прогрессивные технологические процессы и оборудование холодной штамповки | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1986-02-23—Публикация

1984-07-04—Подача