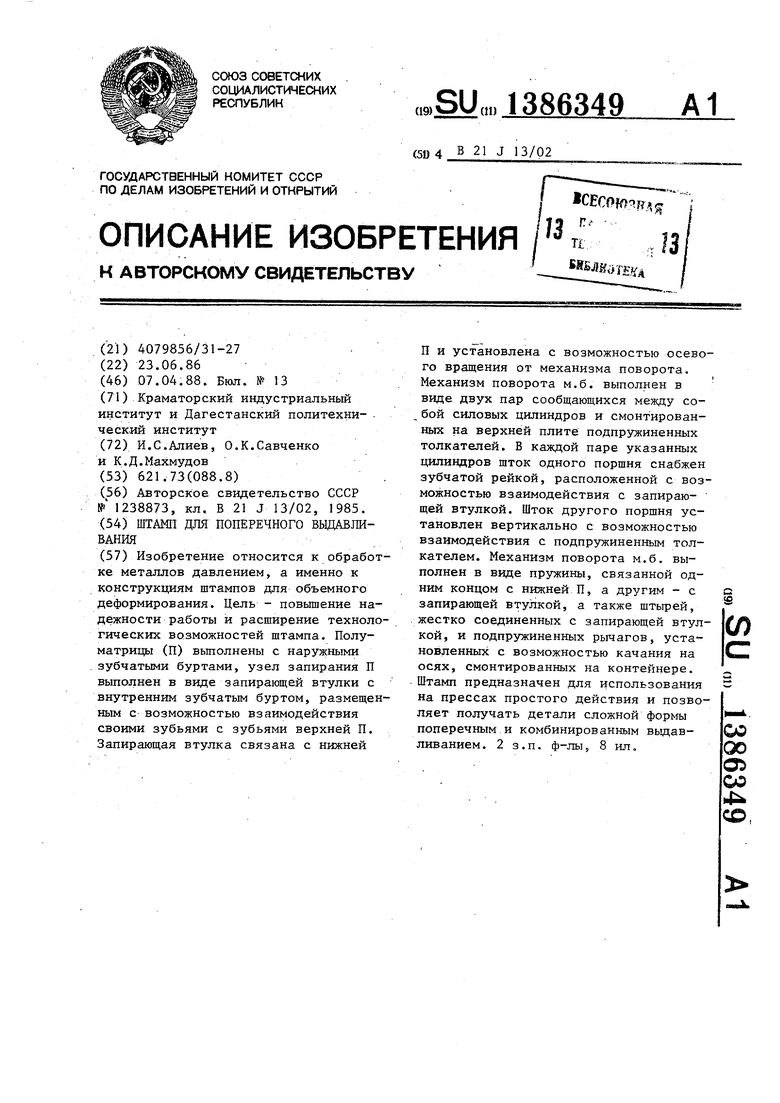

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для объемного деформирования-, в частности поперечного вьщавливания.

Цель изобретения - повышение на- дежйости работы штампа и расширение его технологических возможностей.

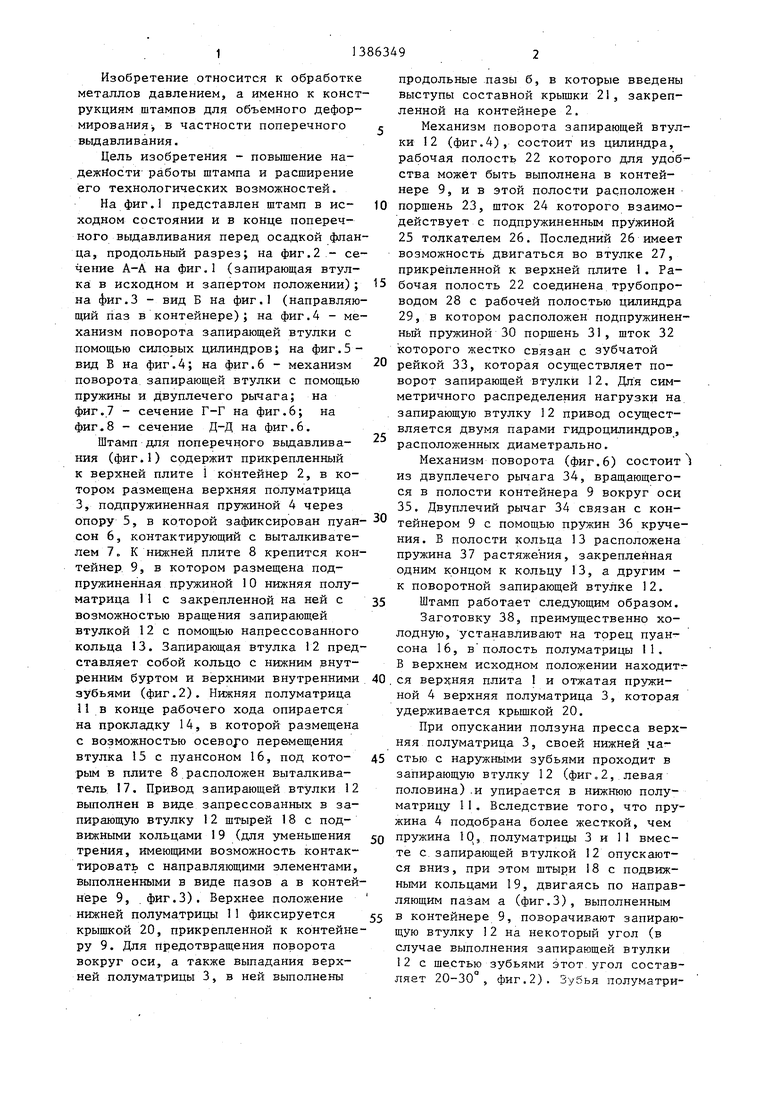

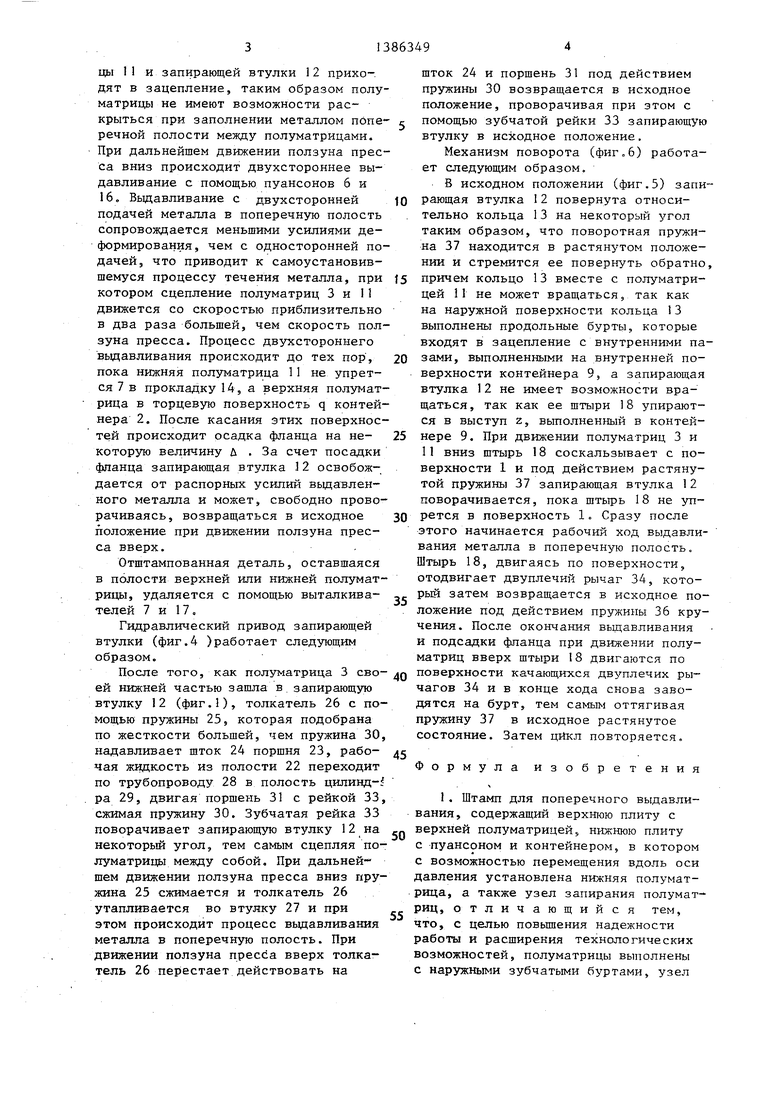

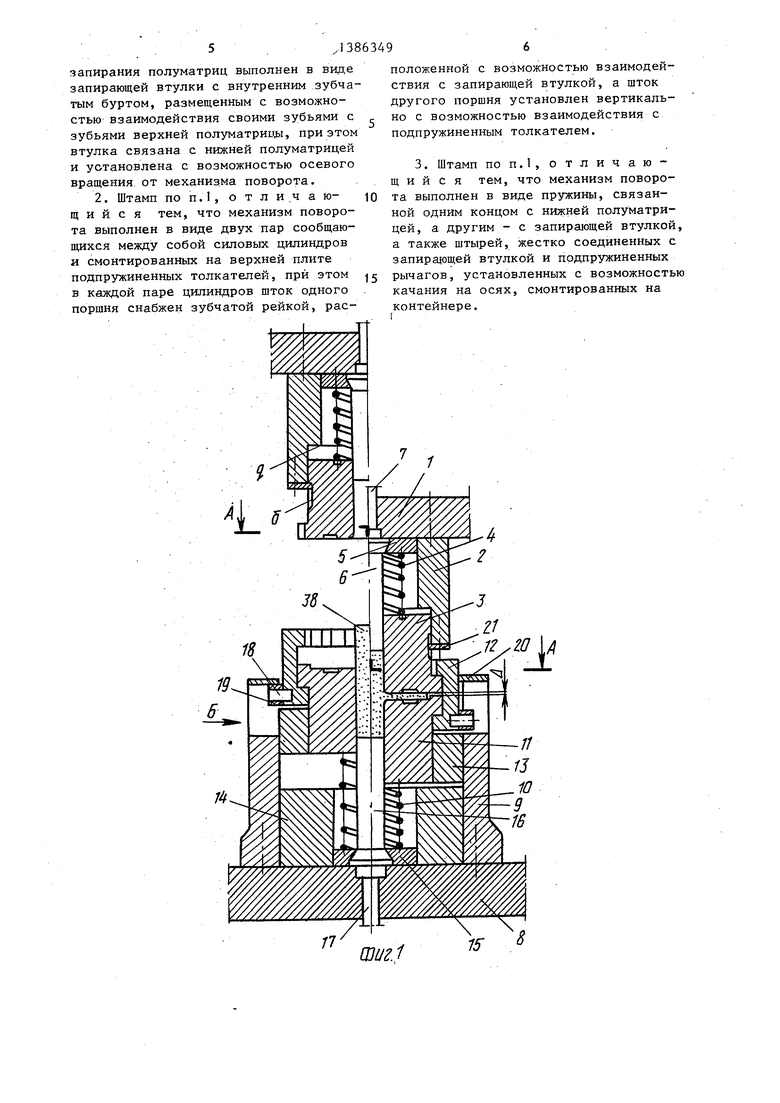

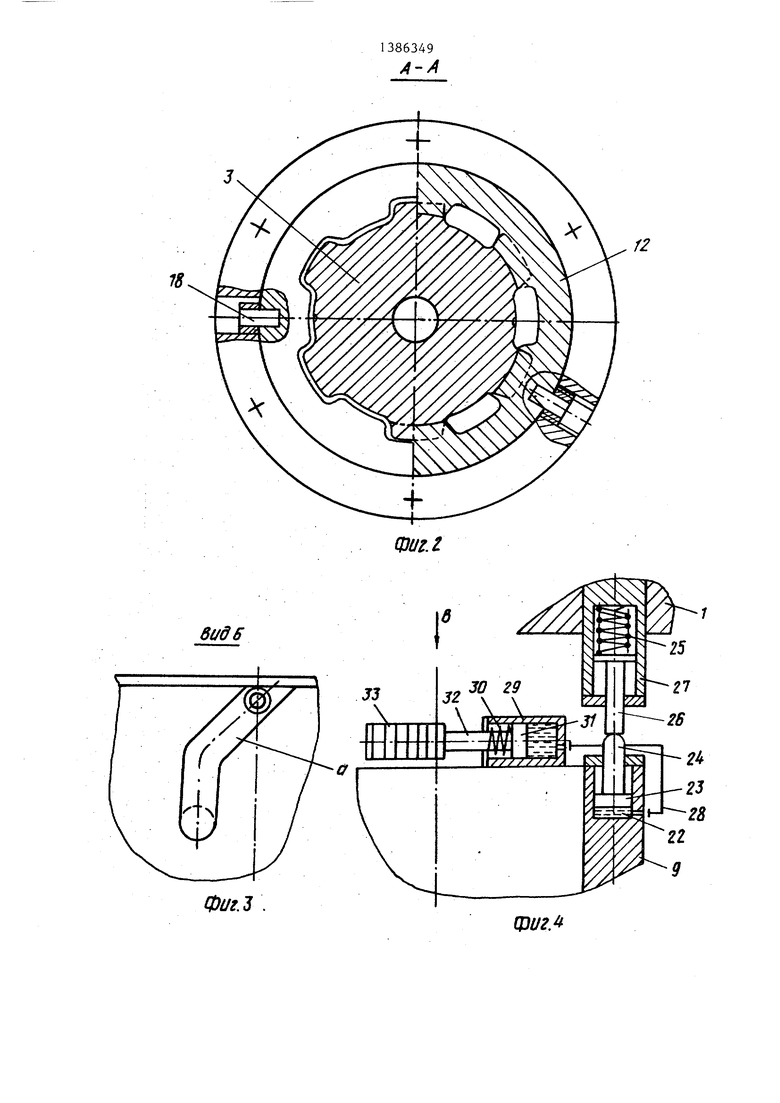

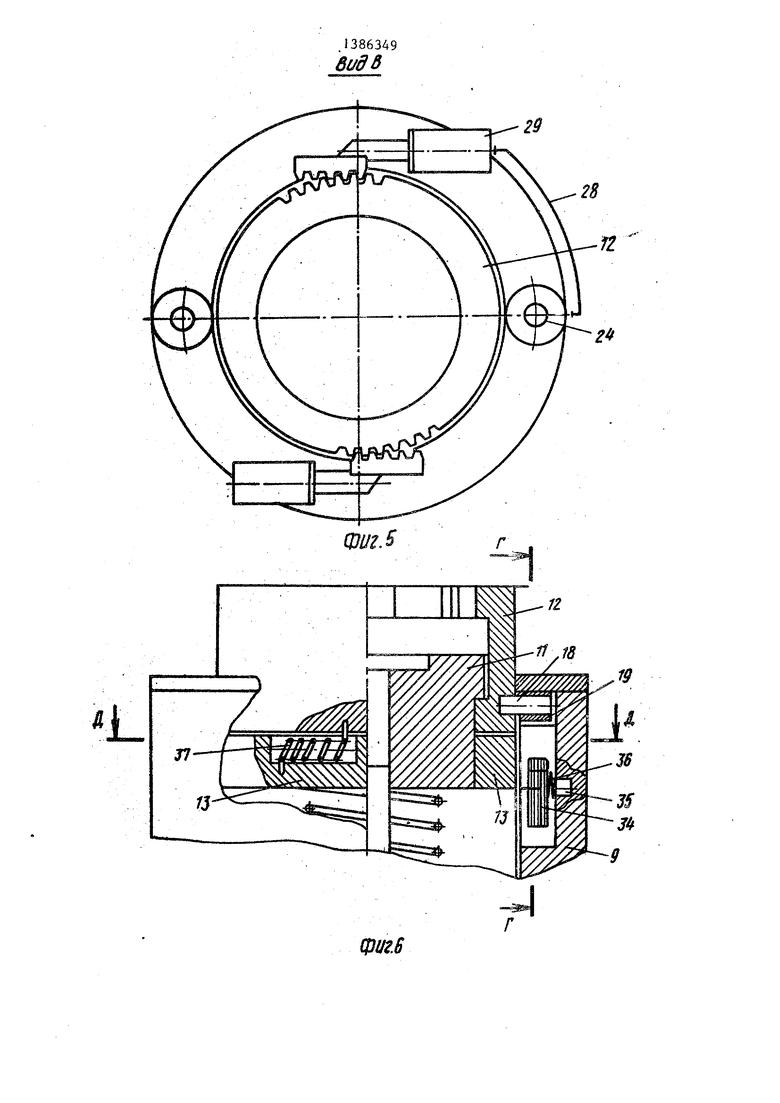

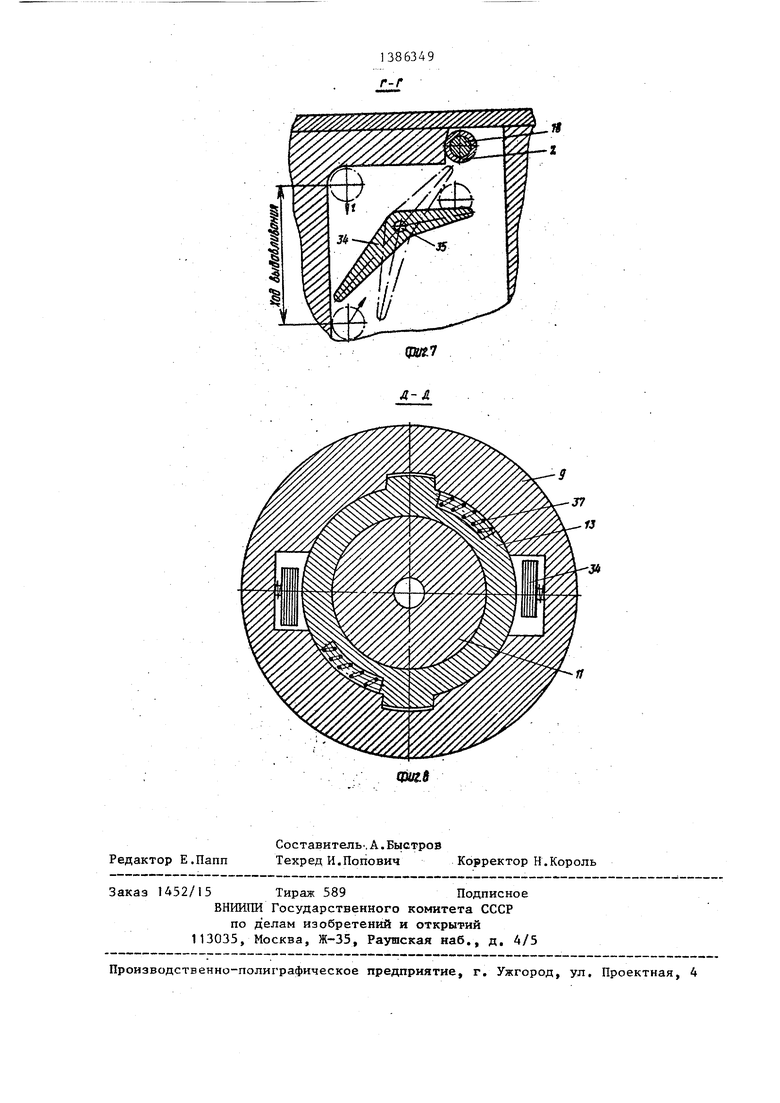

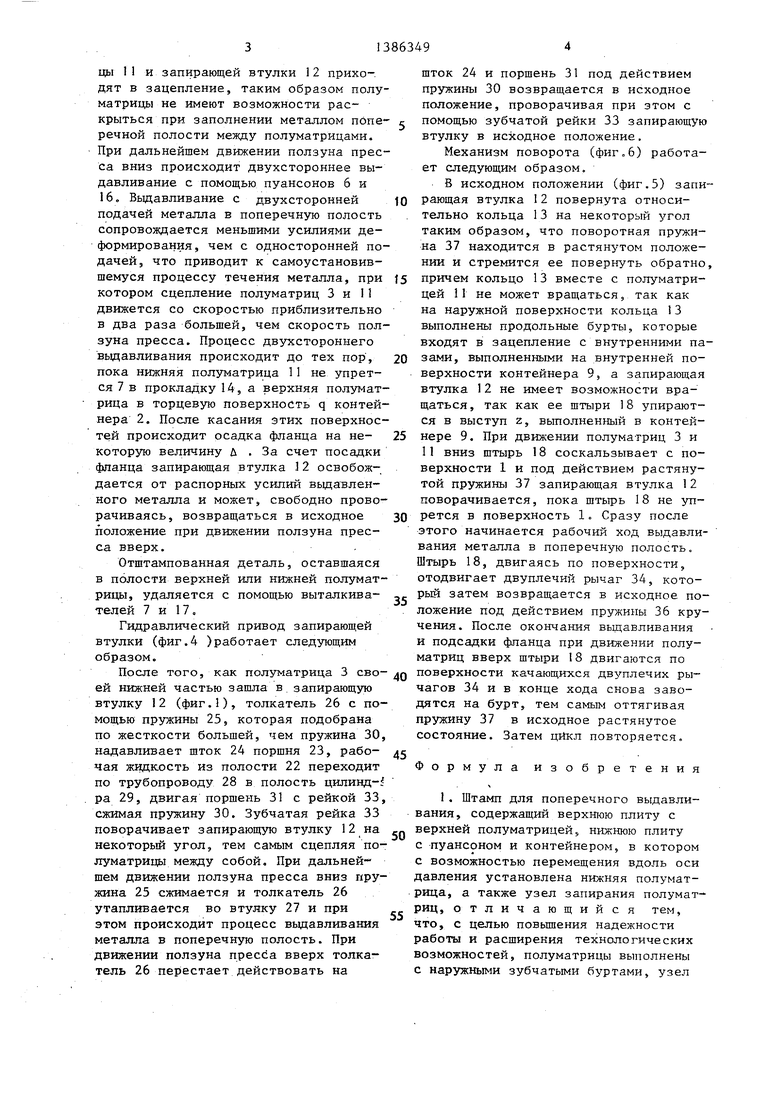

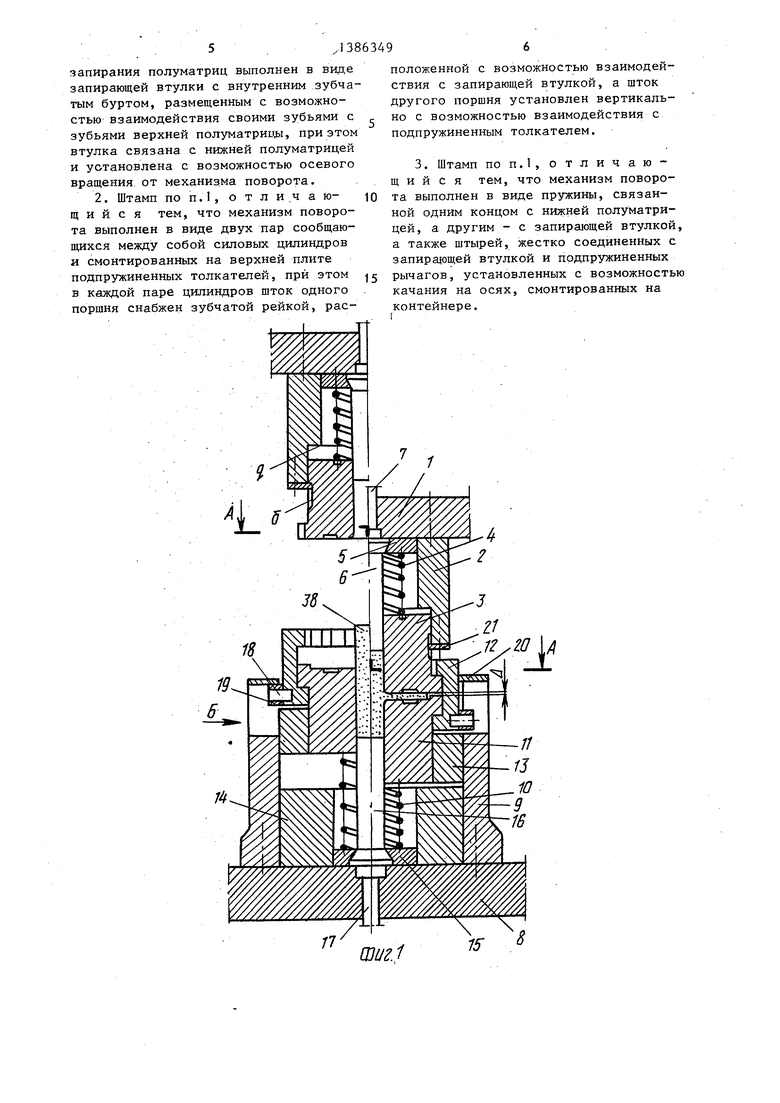

На фиг.1 представлен штамп в ис- ходном состоянии и в конце поперечного выдавливания перед осадкой фланца, продольный разрез; на фиг.2 - се 4eirae А-А на фиг.1 {запираюш;ая втулка; в исходном и запертом положении); на биг.З - вид Б на фиг.1 (направляющий паз в контейнере); на фиг.4 - механизм поворота запирающей втулки с помощью силовых цилиндров; на фиг.5 - вид В на фиг.4; на фиг.6 - механизм поворота запирающей втулки с помощью пружины и двуплечего рычага; на фиг.7 - сечение Г-Г на фиг.6; на фиг.8 - сечение Д-Д на фиг.6.

Штамп для поперечного вьщавлива- ния (фиг.1) содержит прикрепленный к верхней плите 1 ко нтейнер 2, в котором размещена верхняя полуматрица 3, подпружиненная прз жиной 4 через опору 5, в которой зафиксирован пуан сон 6, контактирующий с выталкивателем 7„ К нижней плите В крепится контейнер 9, в котором размещена подпружиненная пружиной 10 нижняя полуматрица 11 с закрепленной на ней с возможностью вращения запирающей втулкой 12 с помощью напрессованного кольца 13. Запирающая втулка 12 представляет собой кольцо с нижним внутренним буртом и верхними внутренними зубьями (фиг.2). Нижняя полуматрица II в конце рабочего хода опирается на прокладку 14, в которой размещена с возможностью oceBojo перемещения втулка 15 с пуансоном 16, под кото- рым в плите 8 расположен выталкиватель 17. Привод запирающей втулки 12 выполнен в виде запрессованных в за- пирающзпо втулку 12 штырей 18 с подвижными кольцами 19 (для уменьшения трения, имеющими возможность контактировать с направляющими элементами, выполненными в виде пазов а в контейнере 9, .фиг.З). Верхнее положение нижней полуматрицы 11 фиксируется крышкой 20, прикрепленной к контейнеру 9. Для предотвращения поворота вокруг оси, а также выпадания верхней полуматрипы 3, в ней выполнены

продольные пазы б, в которые введены выступы составной крьшзки 21, закрепленной на контейнере 2.

Механизм поворота запирающей втулки 12 (фиг.4), состоит из цилиндра, рабочая полость 22 которого для удобства может быть выполнена в контейнере 9, и в этой полости расположен поршень 23, шток 24 которого взаимодействует с подпружиненным пружиной 25 толкателем 26. Последний 26 имеет возможность двигаться во втулке 27, прикрепленной к верхней плите 1. Рабочая полость 22 соединена трубопроводом 28 с рабочей полостью цилиндра 29, в котором расположен подпружиненный пружиной 30 поршень 31, шток 32 которого жестко связан с зубчатой рейкой 33, которая осуществляет поворот запирающей втулки 12, Для симметричного распределения нагрузки на запирающую втулку 12 привод осуществляется двумя парами гидроцилиндров, расположенных диаметрально.

Механизм поворота (фиг.6) состоит из двуплечего рычага 34, вращающегося в полости контейнера 9 вокруг оси 35. Двуплечий рычаг 34 связан с контейнером 9 с помощью пружин 36 кручения. В полости кольца 13 расположена пружина 37 растяжения, закрепленная одним концом к кольцу 13, а другим - к поворотной запирающей втулке 12.

Штамп работает следующим образом.

Заготовку 38, преимущественно холодную, устанавливают на торец пуансона 16, в полость полуматрицы 11. В верхнем исходном положении находится верхняя плита 1 и отжатая пружиной 4 верхняя полуматрица 3, которая удерживается крышкой 20.

При опускании ползуна пресса верхняя полуматрица 3, своей нижней .частью с наружными зубьями проходит в запирающую в тулку 12 (фиг с 2, левая половина) .и упирается в нижнюю полуматрицу 11. Вследствие того, что пружина 4 подобрана более жесткой, чем пружина 10 5 полуматрицы 3 и 11 вместе с запирающей втулкой 12 опускаются вниз, при этом штыри 18 с подвижными кольцами 19, двигаясь по направляющим пазам а (фиг.З), выполненным в контейнере 9, поворачивают запирающую втулку 12 на некоторый угол (в случае выполнения запирающей втулки 12 с шестью зубьями этот угол составляет 20-30°, фиг.2), Зубья полуматрицы 11 и запирающей втулки 12 приходят в зацепление, таким образом полуматрицы не имеют возможности раскрыться при заполнении металлом попе- речной полости между полуматрйцами. При дальнейшем движении ползуна пресса вниз происходит двухстороннее выдавливание с помощью пуансонов 6 и 16, Вьщавливание с двухсторонней подачей металла в поперечную полость сопровождается меньшими усилиями деформирования, чем с односторонней подачей, что приводит к самоустановившемуся процессу течения металла, при котором сцепление полуматриц 3 и 11 движется со скоростью приблизительно в два раза большей, чем скорость ползуна пресса. Процесс двухстороннего вьщавливания происходит до тех пор, пока нижняя полуматрица 11 не упрется 7 в прокладку 14, а верхняя полуматрица в торцевую поверхность q контейнера 2. После касания этих поверхностей происходит осадка фланца на не- которую величину д , За счет посадки фланца запирающая втулка 12 освобождается от распорных усилий вьщавлен- ного металла и может, свободно проворачиваясь, возвращаться в исходное положение при движении ползуна пресса вверх.

Отштампованная деталь, оставшаяся в полости верхней или нижней полуматрицы, удаляется с помощью выталкива- телей 7 и 17,

Гидравлический привод запирающей втулки (фиг.4 )работает следующим образом.

После того, как полуматрица 3 сво- ей нижней частью зашла в запирающую втулку 12 (фиг.1)J толкатель 26 с помощью пружины 25, которая подобрана по жесткости большей, чем пружина 30, надавливает шток 24 поршня 23, рабо- чая жидкость из полости 22 переходит по трубопроводу 28 в полость цилинд- ра 29, двигая поршень 31 с рейкой 33, сжимая пружину 30. Зубчатая рейка 33 поворачивает запирающую втулку 12 на некоторый угол, тем самым сцепляя полуматрицы между собой. При дальнейшем движении ползуна пресса вниз пружина 25 сжимается и толкатель 26 утапливается во втулку 27 и при этом происходит процесс вьщавливания металла в поперечную полость. При движении ползуна пресса вверх толкатель 26 перестает действовать на

шток 24 и поршень 31 под действием пружины 30 возвращается в исходное положение, проворачивая при этом с помощью зубчатой рейки 33 запирающую втулку в исходное положение,

Механизм поворота () работает следующим образом.

В исходном положении (фиг.5) запирающая втулка I2 повернута относительно кольца 13 на некоторый угол таким образом, что поворотная пружина 37 находится в растянутом положении и стремится ее повернуть обратно причем кольцо 13 вместе с полуматрицей 11 не может вращаться, так как на наружной поверхности кольца 13 выполнены продольные бурты, которые входят в зацепление с внутренними пазами, выполненными на внутренней поверхности контейнера 9, а запирающая втулка 12 не имеет возможности вращаться, так как ее штыри 18 упираются в выступ Z, вьтолненный в контейнере 9. При движении полуматриц 3 и 11 вниз штырь 18 соскальзывает с поверхности 1 и под действием растянутой пружины 37 запирающая втулка 12 поворачивается, пока штьфь 18 не упрется в поверхность 1. Сразу после этого начинается рабочий ход выдавливания металла в поперечную полость. Штырь 18, двигаясь по поверхности, отодвигает двуплечий рычаг 34, кото- рьй затем возвращается в исходное положение под действием пружины 36 кручения. После окончания выдавливания и подсадки фланца при движении полуматриц вверх штыри 18 двигаются по поверхности качающихся двуплечих рычагов 34 и в конце хода снова заводятся на бурт, тем самым оттягивая пружину 37 в исходное растянутое состояние. Затем цикл повторяется,

Формула изобретения

1. Штамп для поперечного выдавливания, содержащий верхнюю плиту с верхней полуматрицейS нижнюю плиту с пуансоном и контейнером, в котором с возможностью перемещения вдоль оси давления установлена нижняя полуматрица, а также узел запирания полуматриц, отличающийся тем, что, с целью повьш1ения надежности работы и расширения технологических возможностей, полуматрицы выполнены с наружными зубчатыми буртами, узел

запирания полуматриц выполнен в виде запирающей втулки с внутренним зубчатым буртом, размещенным с возможностью взаимодействия своими зубьями с зубьями верхней полуматриидаг, при этом втулка связана с нижней полуматрицей и установлена с возможностью осевого вращения от механизма поворота.

2. Штамп по П.1, о т л и .ч а ю- щ и и с я тем, что механизм поворота выполнен в виде двух пар сообщающихся между собой силовых цилиндров и смонтированных на верхней плите подпружиненных толкателей, при этом в каждой паре цилиндров шток одного поршня снабжен зубчатой рейкой, рас0

5

положенной с возможностью взаимодействия с запирающей втулкой, а щток другого поршня установлен вертикально с возможностью взаимодействия с подпружиненным толкателем.

3. Штамп по П.1, отличающий с я тем, что механизм поворота выполнен в виде пружины, связанной одним концом с нижней полуматрицей, а другим - с запирающей втулкой, а также штырей, жестко соединенных с запирадощей втулкой и подпружиненных рычагов, установленных с возможностью качания на осях, смонтированных на контейнере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Установка для штамповки выдавливанием | 1981 |

|

SU988421A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для объемного деформирования. Цель - повьппение надежности работы и расширение технологических возможностей штампа. Полуматрицы (П) вьшолнены с наружными зубчатыми буртами, узел запирания П выполнен в виде запираюш:ей втулки с внутренним зубчатым буртом, размещенным с возможностью взаимодействия своими зубьями с зубьями верхней П. Запирающая втулка связана с нижней И и установлена с возможностью осевого вращения от механизма поворота. Механизм поворота м.б. выполнен в виде двух пар сообщающихся между собой силовых цилиндров и смонтированных на верхней плите подпружиненных толкателей. В каждой паре указанных цилиндров шток одного поршня снабжен зубчатой рейкой, расположенной с возможностью взаимодействия с запирающей втулкой. Шток другого поршня установлен вертикально с возможностью взаимодействия с подпружиненным толкателем. Механизм поворота м.б. выполнен в виде пружины, связанной одним концом с нижней П, а другим - с запирающей втулкой, а также штьфей, жестко соединенных с запирающей втулкой, и подпружиненных рычагов, установленных с возможностью качания на осях, смонтированных на контейнере. Штамп предназначен для использования на прессах простого действия и позволяет получать детали сложной формы поперечным и комбинированным вьщав- ливанием. 2 з.п. ф-лы, 8 шт. i (Л СО 00 а О5 со,

77

шиг1

видб

фиг.З .

Фиг.1

Фиг,

1386349

6 ид В

29

фиг.5

г-л

п

| Штамп для объемной штамповки | 1985 |

|

SU1238873A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-07—Публикация

1986-06-23—Подача