Изобретение откосится к литейному производству, в частности к изготовлению литейных форм и стержней. Известен способ импульсного уплотнения формы посредством взрыва смеси газов в замкнутом объеме импульсной головки над поверхностью формы [1].

Однако этому способу присущи недостатки, обусловленные работой с взрывоопасной смесью газов: повышенное требование к соблюдению мер безопасности, усложнение конструкции из-за необходимости обеспечения герметичности устройства, реализующего способ.

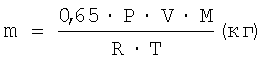

Наиболее близким по технической сущности (прототип) является способ уплотнения литейных форм и стержней [2], включающий установку опоки на подмодельную плиту с моделью, засыпку смеси, размещение на опоке камеры импульсной головки, разряд конденсатора осуществляют в воздушной среде камеры импульсной головки путем замыкания электродов струей токопроводящей жидкости, количество которой предварительно дозируют по соотношению:

где: Р - давление парогазовых паров;

Т - температура парогазовых продуктов;

М - молярная масса токопроводящей жидкости, кг/моль;

V - объем уплотняемой формы, м3;

Ткип - температура кипения токопроводящей жидкости;

R - молярная газовая постоянная, Дж/моль·К.

В качестве токопроводящей жидкости используют раствор электролита.

Указанному способу присущи недостатки:

При формовке крупных сложно-профильных отливок в узких и одновременно высоких карманах имеет место слабое уплотнение смеси. При создании в камере повышенного давления с целью повышения плотности смеси в карманах в формовочной смеси над модельной областью появляются горизонтальные трещины в момент снятия нагрузки. Этот эффект объясняется тем, что давление сжатого воздуха над смесью падает мгновенно, а сила давления внутри поровой фазы, направленная вверх от модельной плиты, исчезает с запозданием. В результате перепад давления приводит к созданию растягивающих напряжений и, как следствие, к образованию горизонтальных трещин. Указанные недостатки приводят к снижению качества форм и к браку отливок.

Целями изобретения являются повышение равномерности уплотнения смеси (одновременно по всему объему) литейных песчано-глинистых форм и повышение их качества.

Для достижения указанных целей известный способ (прототип) дополняется системой отверстий (вент) в модельной плите, расположенных как вокруг моделей, так и по периметру опоки. Количество проходного сечения вент в разных местах определяется в зависимости от свойств смеси и сложности моделей.

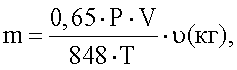

Изобретение поясняется чертежом, на котором схематически изображена установка для реализации предлагаемого способа уплотнения, в которой камера 1 импульсной головки с воздушной средой 2 расположена над опокой 3 со смесью 4 и моделью 5 таким образом, что размещенные в камере электроды 6, соединенные с высоковольтным конденсатором 7, замыкаются струей токопроводящей жидкости 8, подаваемой из дозирующего устройства 9.

Пример осуществления способа.

Для опробования предложенного способа уплотнения был использован высоковольтный конденсатор, подключенный к электродам, размещенным в воздушной камере экспериментальной импульсной головки, установленной на опоку размером 500×600×150 мм, с технологической пробой, используемой в качестве модели. Уплотнению подвергалась песчано-глинистая смесь, содержащая по составу, %:

В качестве токопроводящей жидкости использовался 10%-ный водный раствор поваренной соли.

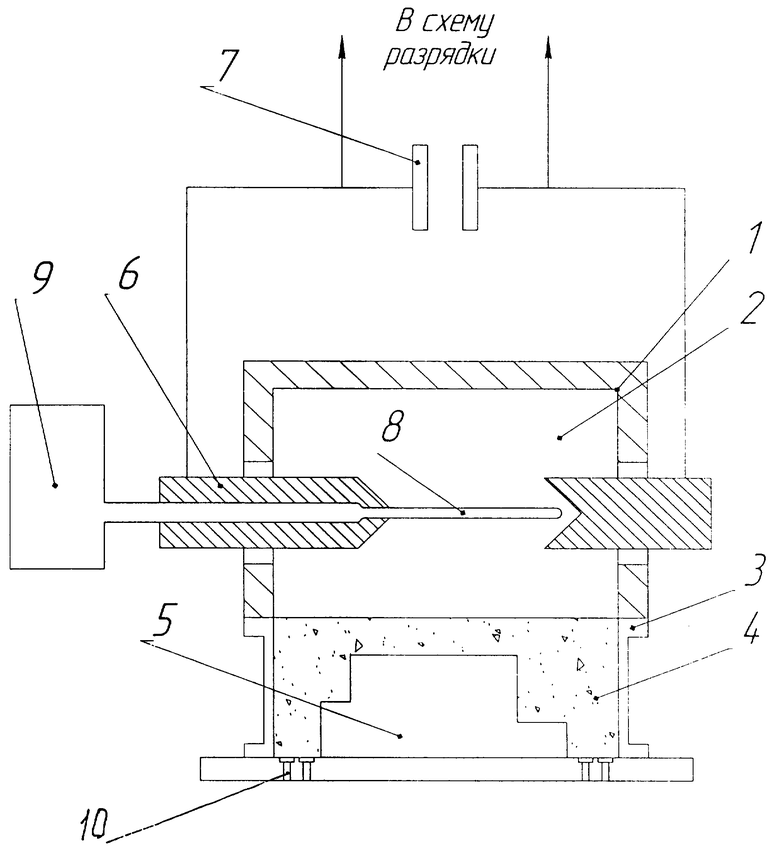

Расчет потребного количества раствора поваренной соли выполняли по приведенной выше формуле исходя из следующего:

Величина давления, установившегося в конце уплотнения над смесью, Р=6·105 Па;

V - объем уплотняемой формы, м3.

Температура бралась кратной температуре кипения раствора поваренной соли, Ткип=381 К.

Значение ν для раствора поваренной соли равно 19,93·10-3 моль. 0,65 - поправочный коэффициент - кг/моль; 848 - поправочный коэффициент - Дж/К. Подставив значения Р, ν и Ткип в формулу

рассчитали массу раствора поваренной соли для различных значений Т=(2-3) Ткип. Для сравнения была взята температура вне заявленного диапазона (примеры 1 и 5). Данные сведены в таблицу 1.

Вычисленное по формуле количество раствора поваренной соли тонкой струей через отверстие, выполненное вдоль оси электрода, впрыскивалось на противоположный электрод, что приводило к замыканию электродов и разряду конденсатора с выделением запасенной на нем энергии и прохождению электрического тока большой плотности по струе токопроводящей жидкости с последующим испарением ее и образованием парогазовых продуктов, расширяющихся и уплотняющих смесь.

Уплотнение формы определялось (после удаления модели) посредствам замера твердости формы по общей методике на горизонтальных и вертикальных поверхностях формы.

Качество формы оценивалось визуально с установлением наличия в форме рыхлот, пустот и качества отпечатка модели.

Ниже в таблице 2 приведены результаты оценки качества формы, ее твердости в зависимости от количества поданного раствора токопроводящей жидкости.

Анализ показателей твердости и качества форм дает возможность установить наиболее приемлемый диапазон количества раствора токопроводящей жидкости, соответствующий расчетному диапазону температур Т=(2-3) Ткип, где Ткип - температура кипения токопроводящей жидкости в градусах Кельвина.

Список используемой литературы

1. Патент ФРГ №2902555, кл. В22С 15/22, 1979.

2. Библиотека электротехнолога. / Выпуск 2, Электроразрядная обработка материалов. Под ред. Л.Я.Попилова. - Л.: Машиностроение, 1971, с.245-246.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1991 |

|

RU2017564C1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| Профильная колодка для высокоскорост-НОгО пРЕССОВАНия лиТЕйНыХ фОРМ | 1979 |

|

SU835603A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| Машина для уплотнения литейных полуформ | 1990 |

|

SU1748920A1 |

| Трехпозиционный формовочный блок литейной линии | 1987 |

|

SU1685591A1 |

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU979019A1 |

Изобретение относится к области литейного производства. Способ включает установку опоки на подмодельную плиту с моделью и засыпку смеси. На опоке размещают камеру импульсной головки с электродами. Уплотняют смесь в опоке путем разряда конденсатора замыканием электродов струей токопроводящей жидкости и давлением паров воздушной среды, находящихся в камере импульсной головки. Количество токопроводящей жидкости предварительно дозируют по соотношению: m=0,65·Р·V·ν/848·Т, (кг), где Р - давление парогазовых продуктов испарения токопроводящей жидкости в конце уплотнения, Па; V - объем уплотняемой формы, м3; Т - температура парогазовых продуктов испарения токопроводящей жидкости, Т=(2-3) Ткип, К; ν - количество вещества проводящей жидкости, моль; Ткип - температура кипения токопроводящей жидкости, К; 0,65 и 848 - поправочные коэффициенты. Достигается повышение равномерности уплотнения смеси. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ уплотнения литейных форм и стержней, включающий установку опоки на подмодельную плиту с моделью, засыпку смеси, размещение на опоке камеры импульсной головки с электродами, уплотнение смеси в опоке путем разряда конденсатора замыканием электродов струей токопроводящей жидкости и давлением паров воздушной среды, находящихся в камере импульсной головки, причем количество токопроводящей жидкости предварительно дозируют по соотношению:

, кг,

, кг,

где Р - давление парогазовых продуктов испарения токопроводящей жидкости в конце уплотнения, Па;

V - объем уплотняемой формы, м3;

Т - температура парогазовых продуктов испарения токопроводящей жидкости, Т=(2-3) Ткип, К;

ν - количество вещества проводящей жидкости, моль;

Ткип - температура кипения токопроводящей жидкости, К;

0,65 и 848 - поправочные коэффициенты.

2. Способ по п.1, отличающийся тем, что вокруг модели и по периметру опоки устанавливают венты.

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1998 |

|

RU2159165C2 |

| US 3807483 А, 30.04.1974 | |||

| БЕСКЛЮЧЕВОЙ НАВЕСНОЙ ЗАМОК | 1991 |

|

RU2027838C1 |

| СПОСОБ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1991 |

|

RU2084308C1 |

Авторы

Даты

2010-04-27—Публикация

2008-05-30—Подача