Изобретение относится к способам изготовления втулок с буртиком из трубчатой заготовки.

Известен способ высадки концевых утолщений на трубах [1], по которому трубу устанавливают на оправку и высаживают концевые утолщения, прилагая к трубе усилия вдоль ее оси, а к торцу трубы - противоположно направленные усилия подпора.

Недостатком данного способа является то, что он не обеспечивает перехода заданной формы от утолщения к стенке трубы.

Известен способ изготовления втулок с концевым утолщением из трубчатой заготовки [2], которую устанавливают на кольцевую оправку и деформируют изнутри многоступенчатым инструментом, прилагая усилия, направленные вдоль ее оси, а к одному из торцов заготовки прилагают противоположно направленные усилия подпора. При этом заготовку устанавливают так, чтобы ее торец выступал над кольцевой оправкой на величину, равную высоте образуемого утолщения, рабочие участки инструмента используют конической формы, а инструмент в процессе обработки перемещают от выступающего торца к противоположному.

Недостатком данного способа является низкая величина образуемого утолщения, которая ограничена суммарной величиной натяга между кольцевой оправкой, заготовкой и инструментом в зоне выступающей части заготовки. Металл, выдавливаемый инструментом вдоль остальной части заготовки, перемещается к свободному торцу и поэтому используется не на образование утолщения, а на удлинение заготовки.

Задачей предлагаемого изобретения является увеличение возможного диаметра образуемого утолщения за счет использования металла, выдавливаемого инструментом вдоль всей длины заготовки.

Поставленная задача решается тем, что в способе изготовления втулок с концевым утолщением из трубчатой заготовки, которую устанавливают внутри кольцевой оправки, упирают в опорную втулку и деформируют изнутри многоступенчатым инструментом, прилагая усилия, направленные вдоль ее оси, рабочие участки инструмента используют торовой формы, инструмент в процессе обработки перемещают вдоль оси заготовки в сторону образуемого утолщения, а опорную втулку упирают в торец заготовки со стороны образуемого утолщения.

Так как инструмент в процессе обработки перемещают в сторону образуемого утолщения, то металл, выдавливаемый оправкой вдоль всей длины заготовки, перемещают в сторону образуемого утолщения и используют на его формирование. За счет этого значительно увеличивается возможный диаметр образуемого утолщения. Рабочие участки инструмента изготавливают тороидальной формы, так как это уменьшает радиальную нагрузку в зоне деформации металла и ограничивает возможность удлинения заготовки, что также способствует увеличению диаметра концевого утолщения. Опорную втулку устанавливают со стороны образуемого утолщения, так как это позволяет направить металл, перемещаемый инструментом, в зону формирования концевого утолщения и сформировать концевое утолщение требуемой высоты.

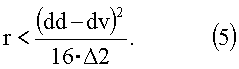

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображена схема формирования концевого утолщения, а на фиг.2 - схема формирования утолщения в средней части втулки.

Трубчатую заготовку 1 (фиг.1) устанавливают в кольцевую оправку 2, закрепленную на опорной втулке 3 с базированием по цилиндрическому центрирующему пояску. Опорная втулка 3 установлена на подставке 4. Заготовка 1 первоначально имеет цилиндрическую форму (не показано). В нижней части кольцевой оправки 2 выполнена цилиндрическая проточка, которая вместе с цилиндрическим центрирующим пояском опорной втулки 3 образует полость 5, предназначенную для формирования на заготовке 1 концевого утолщения. С верхней части заготовки 1 в кольцевую оправку 2 устанавливают выталкиватель 6, который также ограничивает возможное удлинение заготовки 1 в процессе обработки.

В отверстие заготовки 1 со стороны, противоположной формируемому концевому утолщению, устанавливают двухступенчатый инструмент 7, имеющий тороидальные рабочие участки диаметрами dl и d2 и периферийный радиус r. Диаметр последней ступени принимают равным диаметру получаемого отверстия детали

а диаметр предыдущих ступеней принимают меньше диаметра последующей ступени на требуемую величину натяга. В данном случае:

где dν - требуемый диаметр отверстия получаемой детали;

Δ2 - требуемый натяг между заготовкой 1 и второй рабочей ступенью инструмента 7.

Периферийный радиус профиля рабочих участков инструмента r для заготовок малого диаметра обычно используют больше половины диаметра отверстия заготовки, для заготовок большого диаметра периферийный радиус r может быть больше половины диаметра отверстия заготовки. На практике чаще периферийный радиус инструмента r берут равным половине формируемого диаметра отверстия заготовки так, что рабочие участки инструмента имеют форму сфер.

К верхней части двухступенчатого инструмента 7 прикладывают осевую нагрузку Р, под действием которой инструмент 7 с натягом перемещается вдоль оси заготовки 1. При этом выдавливаемый с поверхности отверстия заготовки металл перемещается рабочими участками инструмента в сторону образуемого утолщения и при достижении инструмента цилиндрической проточки 5 кольцевой оправки 2 выдавленный металл заполняет цилиндрическую проточку 5. Тем самым формируется концевое утолщение заготовки.

Пример. Требуется изготовить внутреннее кольцо роликоподшипника 42205 с наружным диаметром dd=31,7 мм, внутренним диаметром dν=24,75 мм, высотой hd=15,2, а на конце детали сформировать бурт высотой hb=3,35 мм и диаметром db=34,6 мм. Берем трубчатую заготовку 1 с наружным диаметром Dz=31,5 мм и высотой hz=15,2 мм. Диаметр кольцевой оправки 2 D=31,7 мм. На конце кольцевой оправки 2 выполнена цилиндрическая проточка диаметром 35,2 мм длиной 7 мм. На опорной втулке 3 выполнен цилиндрический центрирующий поясок высотой 3,65 мм. Таким образом при установке кольцевой оправки 2 на опорную втулку 3 они образуют полость 5 диаметром dp=35,2 мм и высотой hp=3,35 мм.

Наружный диаметр выталкивателя 6 равен 31,65 мм, а внутренний равен диаметру отверстия получаемой детали 24,75 мм. В качестве инструмента используем цилиндрическую оправку диаметром 24,70 мм. Инструмент имеет две рабочие ступени. Диаметр второй ступени согласно (1) принимают равным требуемому диаметру отверстия заготовки d2=24,75 мм.

Из условия необходимости формирования требуемого объема бурта определяем внутренний диаметр заготовки:

где kc - коэффициент, учитывающий потери металла при срезе заусенца на выходе инструмента из заготовки.

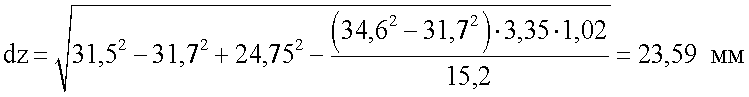

Подставляя в равенство (3) известные значения параметров, определим:

Натяги для первой Δ1 и второй Δ2 ступеней принимаем одинаковыми. Тогда

где Δ - суммарная потребная величина натяга, необходимая для формирования концевого утолщения.

Из (4) определяем:

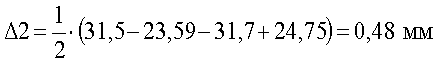

Периферийный радиус r торовых поверхностей рабочих частей оправки, с одной стороны, должен иметь такое значение, при котором предотвращается возможность удлинения заготовки в процессе обработки, с другой стороны, такое значение, при которое предотвращается возможность среза металла. Первое значение радиуса определяем из соотношения:

Из равенства (5) определяем:

Второе значение определяем из условия:

где k - коэффициент, изменяющийся в пределах от 2 до 5 в зависимости от степени смазки контактирующих поверхностей инструмента и обрабатываемой поверхности. Из равенства (6) находим:

Принимаем r=6 мм.

При обработке поверхности инструментом с конической рабочей частью возникает слишком большая полоска контакта, что приводит к потере значительной части деформируемого металла на удлинение заготовки.

Возможны различные варианты осуществления способа. Например, вместо цельного инструмента в виде оправки в отверстие заготовки можно проталкивать поочередно шары с последовательно увеличивающимися диаметрами. Утолщение заготовки предложенным способом можно осуществлять не только на крайнем участке поверхности, но и в середине заготовки. Для этого надо осуществлять обработку поверхности заготовки предложенным способом поочередно с двух сторон, направляя металл с обеих сторон в место утолщения заготовки.

Технико-экономическая эффективность предложенного способа заключается в следующем.

1. В возможности формировать утолщения большего диаметра.

2. В возможности повышения точности обработанной детали за счет предотвращения удлинения заготовки в процессе обработки.

Источники информации

1. Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления. А.С. №1502153 А1, B21j 5/08.

2. Способ изготовления втулок с концевым утолщением. А.С. №295591, B21d 22/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК С КОНЦЕВЫМ УТОЛЩЕНИЕМ | 1971 |

|

SU295591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННОГО БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2015 |

|

RU2581750C1 |

| Раскатник | 1979 |

|

SU841941A1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| Устройство для получения труб с утолщениями | 1982 |

|

SU1058693A1 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

Изобретение относится к обработке металлов давлением, точнее к способам изготовления втулок с буртиком из трубчатой заготовки. Трубчатую заготовку устанавливают внутри кольцевой оправки, упирают в опорную втулку и деформируют изнутри многоступенчатым инструментом, в котором рабочие участки выполнены торовой формы. Инструмент перемещают вдоль оси заготовки в сторону образуемого утолщения, а опорную втулку упирают в торец заготовки со стороны образуемого утолщения. Увеличивается диаметр образуемого утолщения за счет использования металла, выдавливаемого инструментом вдоль всей длины заготовки. 2 ил.

Способ изготовления втулок с концевым утолщением из трубчатой заготовки, включающий установку трубчатой заготовки внутри кольцевой оправки с упиранием ее торца в опорную втулку и деформирование трубчатой заготовки изнутри многоступенчатым инструментом приложением усилий, направленных вдоль ее оси, отличающийся тем, что используют многоступенчый инструмент с рабочими участками торовой формы, а при деформировании его перемещают вдоль оси заготовки в сторону образуемого концевого утолщения, при этом опорную втулку упирают в торец заготовки со стороны образуемого утолщения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК С КОНЦЕВЫМ УТОЛЩЕНИЕМ | 0 |

|

SU295591A1 |

| Способ изготовления изделий типа втулок | 1977 |

|

SU619252A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| US 49626659 A, 16.10.1990. | |||

Авторы

Даты

2010-06-27—Публикация

2008-12-03—Подача