Предлагаемое изобретение относится к области машиностроения и может быть применено для получения неразъемного соединения разнородных материалов.

Известно неразъемное соединение стальных деталей с алюминиевыми через биметаллический переходник (ОСТ 92.8629-75).

Это соединение имеет недостаток, который заключается в необходимости использования биметаллического переходника. Такой переходник имеет очень высокую стоимость, так как технология получения биметаллического листа является очень затратной, а технология формообразования переходника из такого листа требует большого количества технологических операций и оснастки.

Наиболее близким аналогом предлагаемого способа получения неразъемного соединения деталей из разнородного материала можно считать способ неразъемного соединения труб посредством, по меньшей мере, одной замковой пары типа «шип-паз», получаемого за счет того, что трубу с выступами на наружной поверхности вводят в отверстие соединяемой трубы с впадинами на ее внутренней поверхности, располагая выступы против впадин, после чего трубу равномерно пластически деформируют изнутри с усилием и выдержкой, обеспечивающими заполнение впадин материалом выступов, объем которых выбирают из условия создания требуемого внутреннего напряжения в соединении (SU №542884, F16L 13/14).

Недостаток этого способа заключается в том, что, обеспечивая механическую прочность соединения, он не обеспечивает герметичность соединения при давлениях 50 и выше атм.

Задача, на решение которой направлено предлагаемое изобретение, заключается в разработке способа, обеспечивающего одновременно и необходимую механическую прочность, и надежную герметичность соединения.

Поставленная задача решается тем, что в способе получения неразъемного соединения осесимметричных полых деталей из разнородных материалов, при котором деталь из одного материала с выступами на сопрягаемой поверхности располагают соосно детали из другого материала с впадинами на сопрягаемой поверхности, таким образом, что выступы располагаются напротив впадин, после чего детали в сборе равномерно пластически деформируют, выступы и впадины в сечении выполняют в форме двух треугольников и расположенного между ними прямоугольника, с образованием перемычек между впадинами прямоугольного и треугольного сечения, угол при вершинах выступов треугольной формы выполняют больше угла при вершинах таких же треугольных впадин, на сопряженных поверхностях выступов и впадин прямоугольной формы в чередующемся порядке выполняют дополнительные выступы (впадины), например, треугольного сечения, на деталь с впадинами устанавливают выполненный из пластичного материала вкладыш, имеющий меняющуюся от центра к периферии толщину, таким образом, что часть вкладыша большей толщины размещают над впадиной прямоугольного сечения и предварительно запрессовывают, равномерное пластическое деформирование деталей в сборе производят с усилием и выдержкой, обеспечивающими внедрение выступов треугольной формы с большим углом при вершинах во впадины треугольной формы, имеющие меньший угол при вершинах, отгибание перемычек внутрь полости впадины прямоугольного сечения с одновременным внедрением дополнительных выступов во вкладыш (внедрение вкладыша в дополнительные впадины) и запирание материала вкладыша между сопрягаемыми поверхностями соединяемых деталей.

Для решения поставленной задачи, в предлагаемом способе, равномерное пластическое деформирование деталей производят многократным воздействием импульсного магнитного поля.

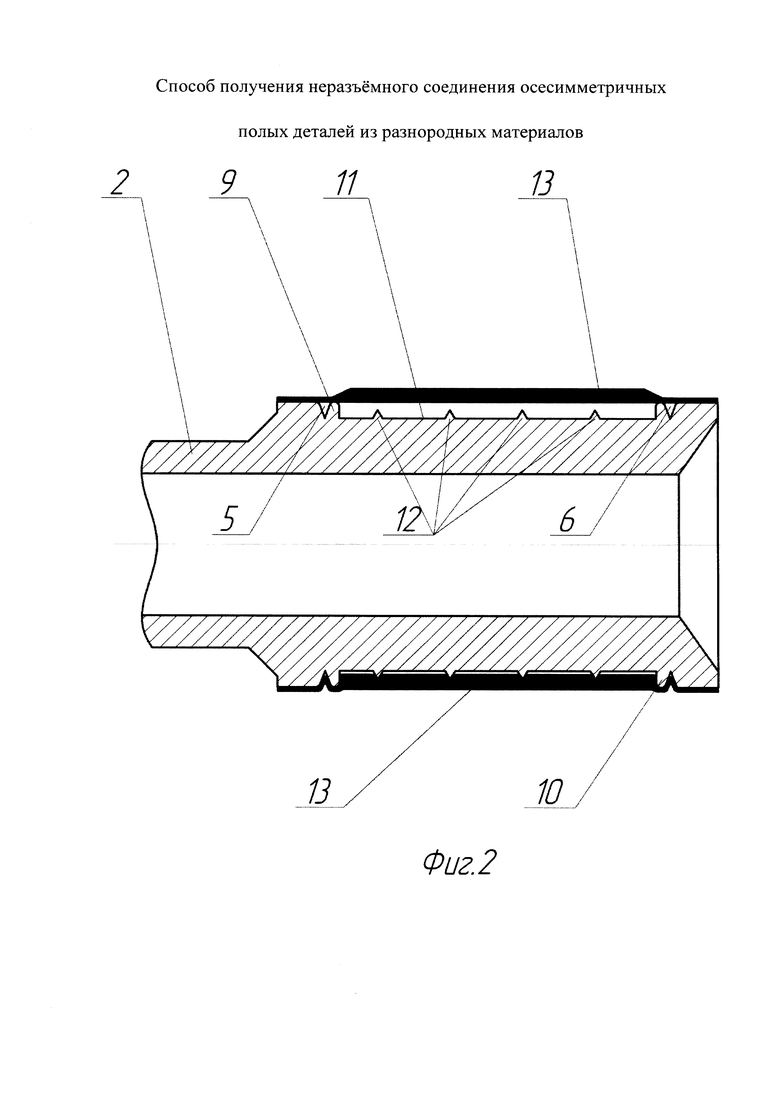

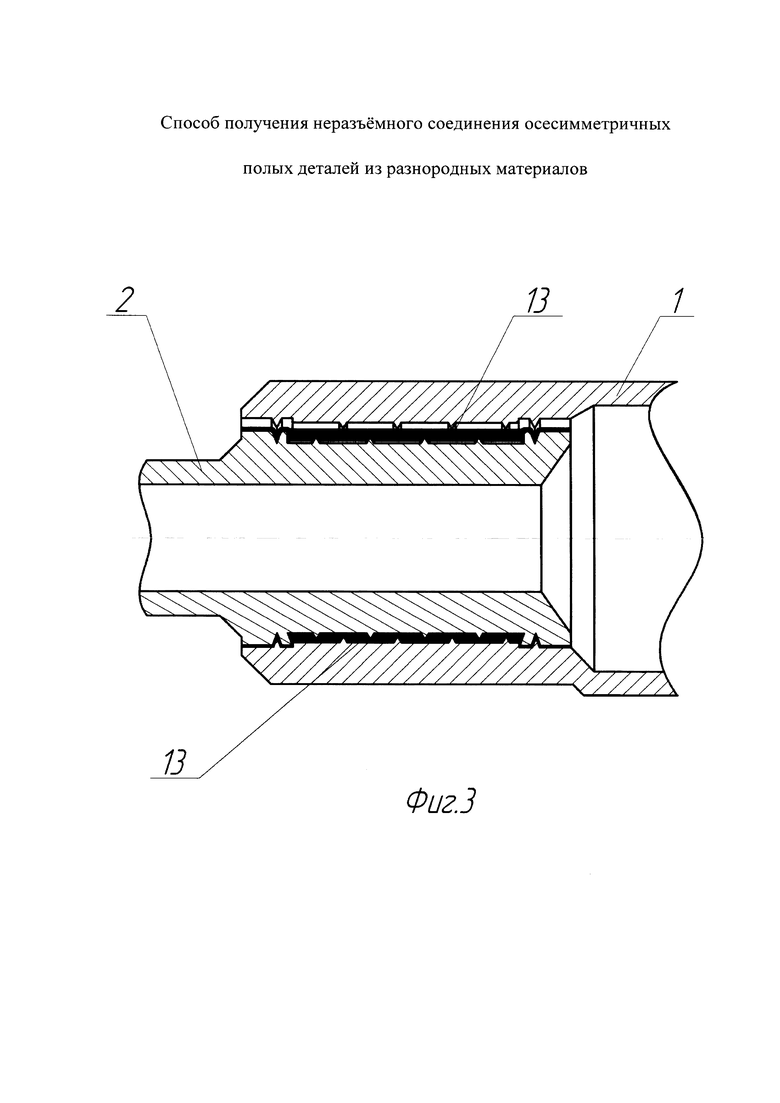

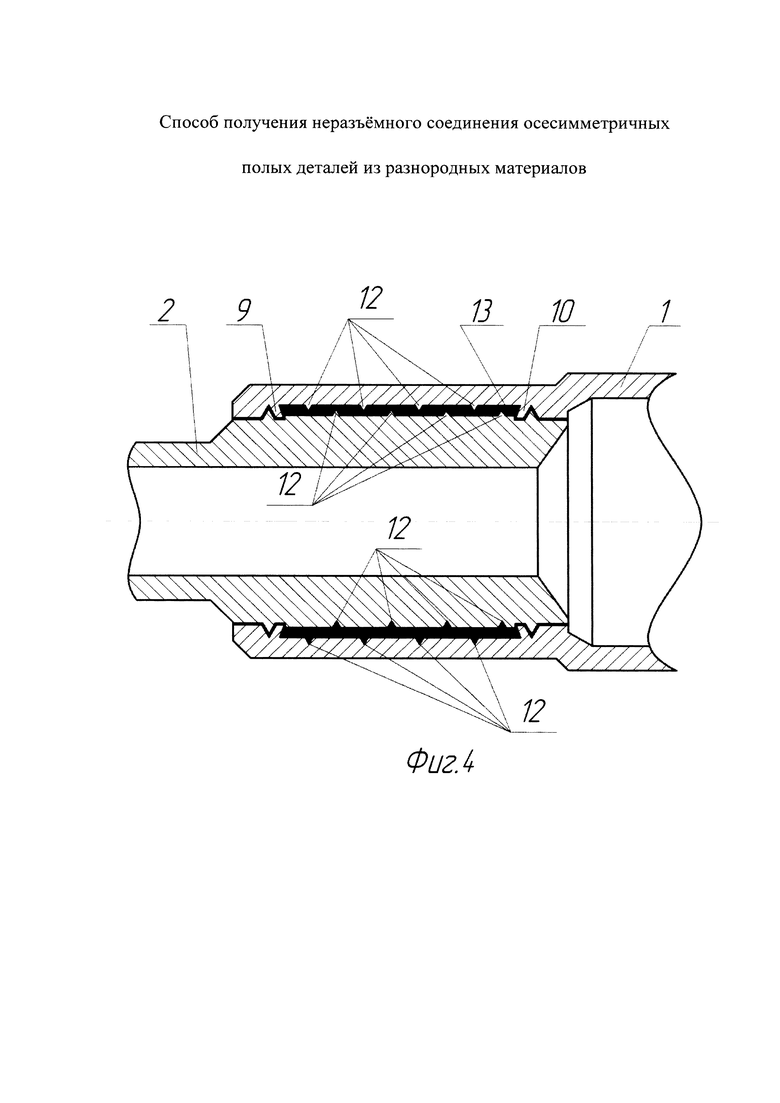

На фиг. 1, 2, 3 схематично изображена последовательность операций защищаемого способа; на фиг. 4 - получаемое неразъемное соединение (варианты выполнения: верхняя часть фигуры с дополнительными выступами, нижняя - впадинами); на фиг. 5 - пример реализации защищаемого способа, где в верхней части рисунка показано соединение до деформации, в нижней - после деформации.

Способ получения неразъемного соединения осесимметричных полых деталей из разнородного материала, при котором деталь 1 из одного материала с выступами на сопрягаемой поверхности располагают соосно относительно детали 2 из другого материала с впадинами, таким образом, что выступы располагаются напротив впадин, после чего детали в сборе равномерно пластически деформируют.

Выступы и впадины в сечении выполняют в форме двух треугольников 3 и 4, 5 и 6, соответственно, и расположенных между ними прямоугольников 7 и 8, соответственно.

На детали 2 между впадинами прямоугольного 8 и треугольного 5, 6 сечения образованы перемычки 9 и 10.

Угол q при вершинах выступов 3 и 4 треугольной формы выполняют больше угла f при вершинах треугольных впадин 5 и 6.

На сопряженных поверхностях 11 выступов 7 и впадин 8 прямоугольной формы в чередующемся порядке выполнены дополнительные выступы 12 (впадины), например треугольного сечения.

На деталь 2 с впадинами 5, 6, 8 предварительно устанавливают вкладыш 13 из пластичного материала, имеющего изменяющуюся от центра к периферии толщину b, таким образом, что часть вкладыша 13 большей толщины размещается над впадиной 8 прямоугольного сечения и производят его запрессовку в полости впадин 5, 6, 8.

Деталь 2 с предварительно запрессованным вкладышем 13 размещают внутри детали 1 с выступами 3, 4, 7 таким образом, что выступы располагаются напротив впадин.

Равномерное пластическое деформирование деталей 1 и 2 в сборе производят с усилием и выдержкой, обеспечивающей внедрение выступов 3, 4 треугольной формы с большим углом q при вершинах во впадины треугольной формы, имеющие меньший угол f при вершинах.

При этом происходит отгибание перемычек 9 и 10 в полость впадины 8, запирание вкладыша 13 между соединяемыми деталями 1 и 2 и одновременное внедрение дополнительных выступов 12 во вкладыш 13 (внедрение вкладыша в дополнительные впадины). Для решения поставленной задачи в предлагаемом способе равномерное пластическое деформирование деталей производят многократным воздействием, например импульсного магнитного поля, генерируемого с помощью индуктора 14.

Такое выполнение соединения создает условия, при которых в зазоре между прямоугольной впадиной 8 и прямоугольным выступом 7 возникает повышенное давление, которое в процессе деформации материала вкладыша 13 обеспечивает затекание пластичного материала во все микронеровности, что дает дополнительную гарантию герметичности соединения.

Предлагаемый способ был реализован в виде неразъемного соединения двух наружной 1 и внутренней 2 цилиндрических втулок, выполненных из разнородных материалов.

На внутренней поверхности наружной втулки 1, изготовленной из стали, были выполнены два треугольных 3, 4 и один прямоугольный 7 выступы, прямоугольный выступ 7 расположен между треугольными выступами 3 и 4. На наружной поверхности внутренней втулки 2, выполненной из алюминиевого сплава, были образованы две треугольных 5, 6 и одна прямоугольная 8 впадина так, что прямоугольная впадина 8 расположена между треугольными впадинами 5 и 6. На сопряженных поверхностях 11 выступов 7 и впадин 8 прямоугольной формы в чередующемся порядке были выполнены дополнительные выступы 12 треугольного сечения.

Все выступы и впадины были расположены таким образом, что при их совмещении каждый выступ на поверхности наружной втулки 1 становится напротив соответствующей впадины на наружной поверхности внутренней втулки 2. При этом треугольные выступы 3 и 4 на наружной втулке 1 имели угол при вершине, равный 60°, а треугольные впадины на внутренней втулке 2 имели угол при вершине, равный 55°. В полость прямоугольной впадины 8 на наружной поверхности внутренней втулки 2 с помощью импульсного магнитного поля был запрессован разнотолщинный цилиндрический вкладыш 13 из сплава АД1.

Далее внутренняя втулка 2 с вкладышем 13 была размещена в полости наружной втулки 1 так, чтобы каждый выступ встал напротив соответствующей впадины. Сборка наружной 1 и внутренней втулок 2 была помещена в полость цилиндрического индуктора 14 и далее с помощью импульсного магнитного поля наружная втулка 1 была обжата по наружной поверхности внутренней втулки 1. В процессе обжатия вкладыш 13 из АД1 пластически деформировался, его материал заполнил зазор между сопрягаемыми поверхностями 11. При этом треугольные выступы 3 и 4 на наружной втулке, входя в полости треугольных впадин 5, 6 внутренней втулки 2, деформируют материал внутренней втулки 2, отгибая перемычки 9 и 10 так, что обеспечивается перекрытие зазора между поверхностями прямоугольных выступа 7 и впадины 8, при этом, одновременно, в материл вкладыша 13 внедряются дополнительные выступы 12. Наличие дополнительных выступов 12 развивает рабочую площадь сопрягаемых поверхностей 11, что дает дополнительную гарантию герметичности и прочности соединения.

Таким образом, авторами предложен способ получения неразъемного соединения осесимметричных полых деталей из разнородных материалов, обеспечивающий одновременно и необходимую механическую прочность, и надежную герметичность соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1995 |

|

RU2096157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КАНАВКОЙ И УКЛОНОМ В СТЕРЖНЕВОЙ ЧАСТИ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2008 |

|

RU2371292C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ ТРУБ | 2011 |

|

RU2469237C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2234994C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 1999 |

|

RU2154564C1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1792818A1 |

| ЗУБ КОВША ЭКСКАВАТОРА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2114258C1 |

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

Изобретение относится к области машиностроения и может быть применено для получения неразъемного соединения разнородных материалов. В способе получения неразъемного соединения осесимметричных полых деталей из разнородных материалов деталь из одного материала с выступами на сопрягаемой поверхности располагают соосно детали из другого материала с впадинами на сопрягаемой поверхности таким образом, что выступы располагаются напротив впадин, после чего детали в сборе равномерно пластически деформируют. Выступы и впадины в сечении выполняют в форме двух треугольников и расположенного между ними прямоугольника, с образованием перемычек между впадинами прямоугольного и треугольного сечения, угол при вершинах выступов треугольной формы выполняют больше угла при вершинах таких же треугольных впадин, на сопряженных поверхностях выступов и впадин прямоугольной формы в чередующемся порядке выполняют дополнительные выступы/впадины, например, треугольного сечения. На деталь с впадинами устанавливают выполненный из пластичного материала вкладыш, имеющий меняющуюся от центра к периферии толщину, таким образом, что часть вкладыша большей толщины размещают над впадиной прямоугольного сечения и предварительно запрессовывают, равномерное пластическое деформирование деталей в сборе производят с усилием и выдержкой, обеспечивающими внедрение выступов треугольной формы с большим углом при вершинах во впадины треугольной формы, имеющие меньший угол при вершинах, отгибание перемычек внутрь полости впадины прямоугольного сечения с одновременным внедрением дополнительных выступов во вкладыш/внедрение вкладыша в дополнительные впадины и запирание материала вкладыша между сопрягаемыми поверхностями соединяемых деталей. Изобретение обеспечивает механическую прочность и надежную герметичность соединения. 1 з.п. ф-лы, 5 ил.

1. Способ получения неразъемного соединения осесимметричных полых деталей из разнородных материалов, при котором деталь из одного материала с выступами на сопрягаемой поверхности располагают соосно детали из другого материала с впадинами на сопрягаемой поверхности таким образом, что выступы располагаются напротив впадин, после чего детали в сборе пластически деформируют, отличающийся тем, что выступы и впадины в сечении выполняют в форме двух треугольников и расположенного между ними прямоугольника, с образованием перемычек между впадинами прямоугольного и треугольного сечения, угол при вершинах выступов треугольной формы выполняют больше угла при вершинах таких же треугольных впадин, на сопряженных поверхностях выступов и впадин прямоугольной формы в чередующемся порядке выполняют дополнительные выступы/впадины, например, треугольного сечения, на деталь с впадинами устанавливают выполненный из пластичного материала вкладыш, имеющий меняющуюся от центра к периферии толщину, таким образом, что часть вкладыша большей толщины размещают над впадиной прямоугольного сечения и предварительно запрессовывают, равномерное пластическое деформирование деталей в сборе производят с усилием и выдержкой, обеспечивающими внедрение выступов треугольной формы с большим углом при вершинах во впадины треугольной формы, имеющие меньший угол при вершинах, отгибание перемычек внутрь полости впадины прямоугольного сечения с одновременным внедрением дополнительных выступов во вкладыш/внедрение вкладыша в дополнительные впадины и запирание материала вкладыша между сопрягаемыми поверхностями соединяемых деталей.

2. Способ по п. 1, отличающийся тем, что пластическое деформирование деталей производят многократным воздействием импульсного магнитного поля.

| Способ получения неразъемного соединения труб | 1972 |

|

SU542884A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО НАПРАВЛЯЮЩИХ КАНАЛОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2208850C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2127178C1 |

| ГЕРМЕТИЧНОЕ СОЕДИНЕНИЕ ТРУБЫ С ТРУБО^Ч ИЛИС НЛИТОЙ | 0 |

|

SU239736A1 |

| WO 1991008101 A1, 13.06.1991. | |||

Авторы

Даты

2017-11-29—Публикация

2016-11-23—Подача