Предлагаемое устройство относится к технологическому оборудованию машиностроения, производящему обработку металлов давлением, и может быть использовано для обжатия муфт на концах рукавов высокого давления при закреплении на них концевых ниппелей.

Известно устройство для сборки неразъемного соединения рукавов высокого давления, которое содержит неподвижную обжимную обойму, имеющую внутреннюю коническую поверхность, подвижные кулачки, установленные в ней и контактирующие своей конической поверхностью с конической поверхностью обоймы, дорн, механизм перемещения и возврата. При этом устройство снабжено пуансоном, выполненным в форме стакана, дорн закреплен внутри него, механизм перемещения выполнен в виде гидроцилиндра, шток которого соединен с пуансоном, а пуансон установлен с возможностью взаимодействия с кулачками (патент RU №2153124, МПК F16L 33/22, опубл. 20.07.2000).

Недостатками известного устройства для сборки неразъемного соединения рукавов высокого давления являются большие потери работы на трение между рабочими органами, малая функциональность из-за отсутствия возможности обжимки муфт с длинными или изогнутыми ниппелями, а также необходимость подбора сменных обжимных кулачков при перенастройке на заданный диаметр муфт.

Известно также устройство для ремонта рукавов высокого давления гидросистем лесозаготовительных машин, содержащее цилиндрический корпус в виде наружного кольца, в котором установлена матрица, выполненная в виде внутреннего кольца, концентрично установленного в наружном кольце. В пазах матрицы с возможностью радиального перемещения смонтированы кулачки продолговатой формы, каждый из которых одной стороной взаимодействует с муфтой ремонтируемого рукава, а другой стороной посредством сферического шарнира взаимодействует с болтом нажимного механизма, завернутым в наружное кольцо устройства (патент RU №2036065, МПК B23P 6/00, B21D 41/04, опубл. 27.05.1995).

Недостатками указанного устройства для ремонта рукавов высокого давления гидросистем машин являются большие потери работы на трение в винтовых парах, необходимость подбора сменных обжимных кулачков при перенастройке на заданный диаметр муфт, а также малая производительность из-за необходимости поочередного воздействия вручную на винты нажимных механизмов.

Наиболее близким по технической сущности к заявляемому устройству является устройство для обжатия муфт на концах рукавов, состоящее из корпуса, в радиальных пазах которого закреплены обжимные кулачки, и закрепленного на корпусе с возможностью поворота зажимного кольца, внутренняя сторона которого имеет клинообразные выступы, поверхность которых взаимодействует с обжимными кулачками. Поворот зажимного кольца осуществляется посредством штока силового гидроцилиндра и ограничивается регулировочным упором в виде винтовой пары (патент RU №2132992, МПК F16L 33/00, опубл. 10.07.1999).

Недостатками известного устройства являются ограниченность функциональных возможностей и необходимость перенастройки на заданный диаметр муфт.

Целью предлагаемого устройства является повышение производительности и надежности обжатия муфты рукава, расширение функциональных возможностей, уменьшение потерь полезной работы на трение.

Поставленная цель достигается тем, что устройство, содержащее установленный в корпусе с возможностью вращения зажимной диск с поворотным рычагом, снабжено перекрещивающимися сегментами в виде полос с отогнутыми в разные стороны конечными участками, располагающимися в параллельных плоскостях, одна из которых совпадает с плоскостью зажимного диска, а другая - с плоскостью корпуса, причем участки, прилегающие к корпусу, соединены с ним неподвижными осями с возможностью вращения сегментов вокруг осей, а участки, прилегающие к зажимному диску, заканчиваются выступающими штифтами, входящими в пазы зажимного диска.

Благодаря предлагаемой компоновке деталей значительно сократился габаритный размер устройства в осевом направлении и открылся двусторонний доступ к обжимным сегментам, улучшилась обзорность и повысилась точность установки муфты в устройстве. Использование вращающихся рабочих сегментов позволяет создавать достаточное проходное сечение для удобного введения в устройство рукавов с длинными и изогнутыми ниппелями, а также обеспечить значительные усилия обжима муфты в конечной стадии рабочего хода. Рабочие поверхности сегментов деформируют на муфте кольцевую канавку, что способствует надежному соединению ниппеля со шлангом рукава высокого давления.

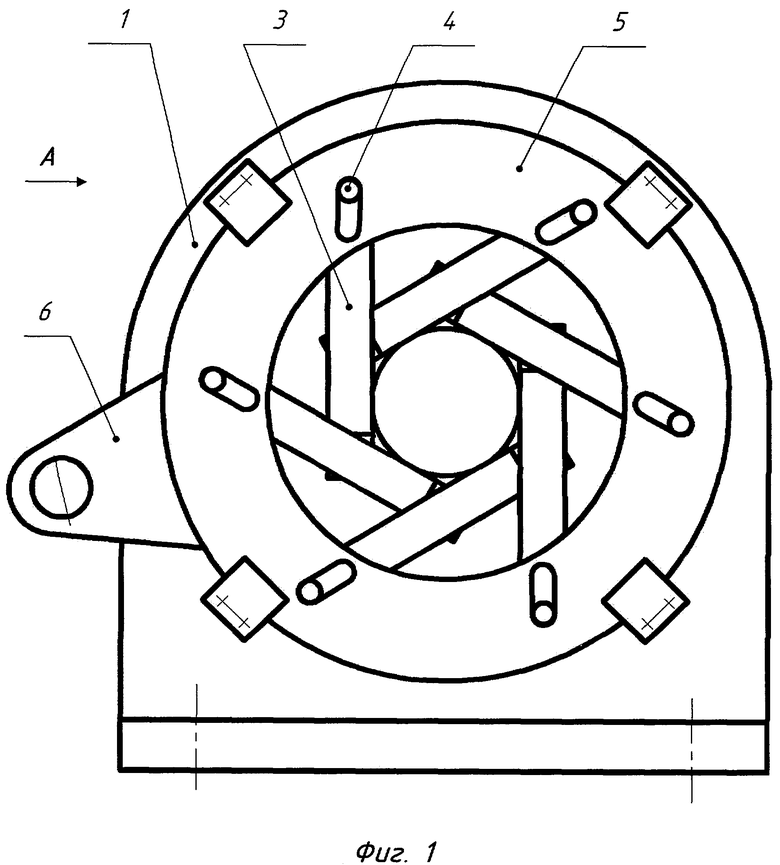

На фиг.1 показан общий вид предлагаемого устройства, фронтальная проекция;

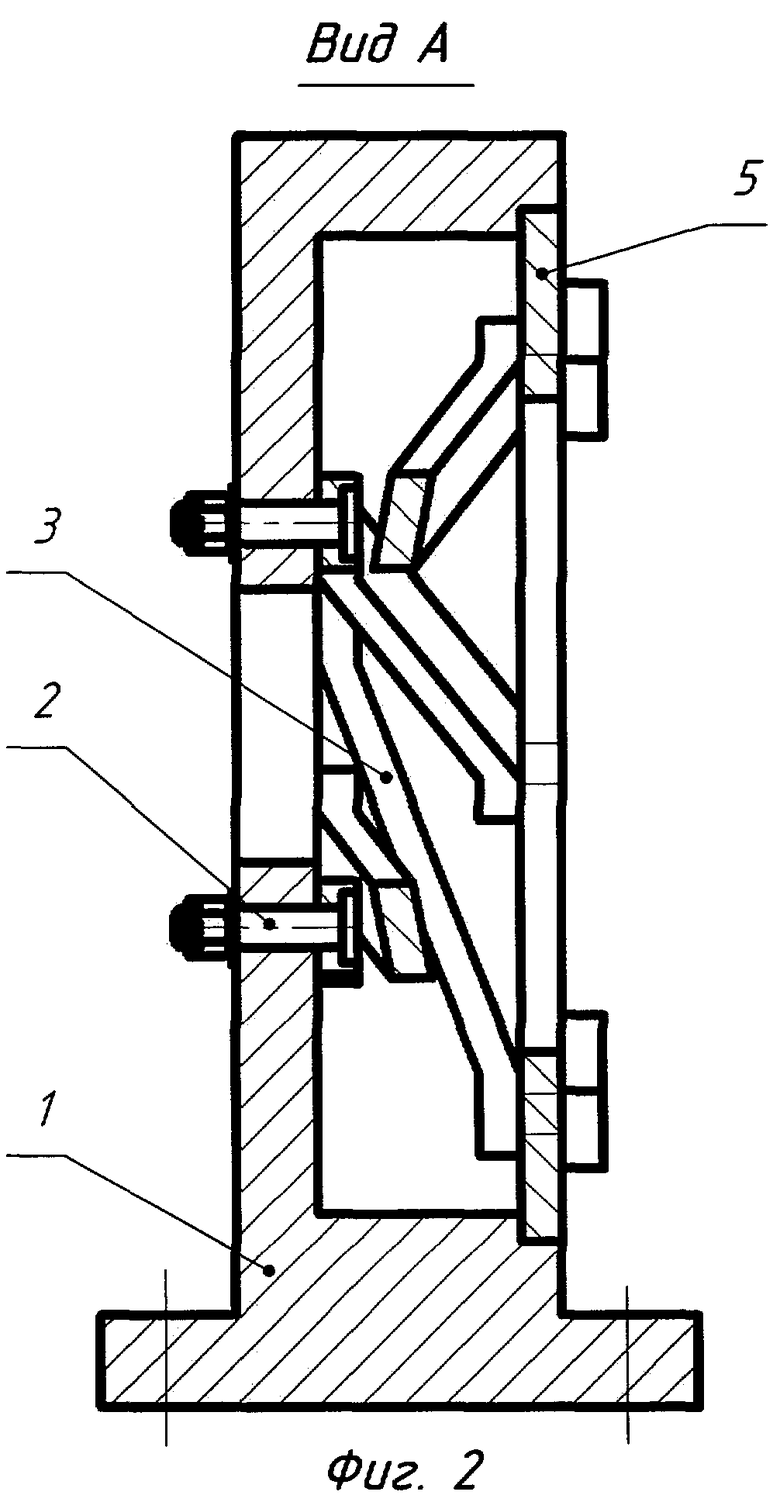

на фиг.2 - вид по направлению стрелки А на фиг.1;

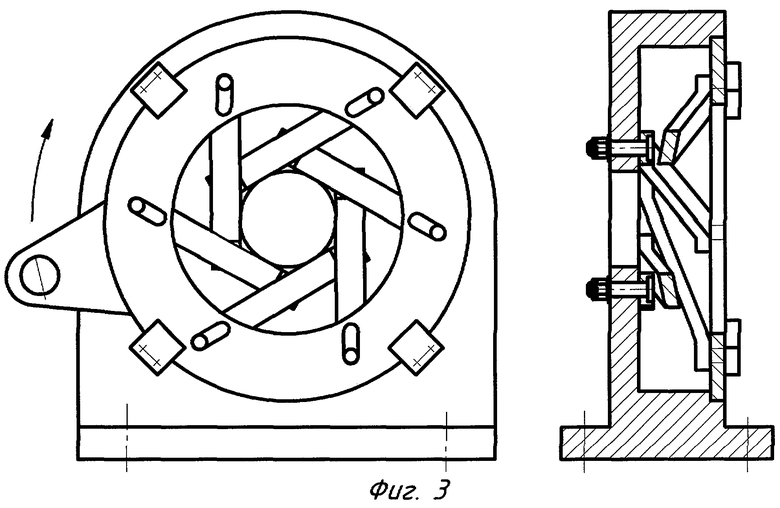

на фиг.3 - схема положения рабочих элементов устройства в начальной стадии;

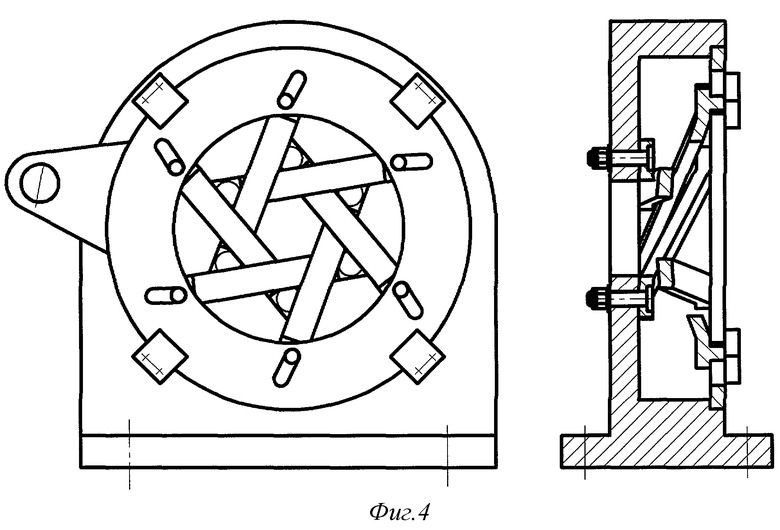

на фиг.4 - схема положения рабочих элементов устройства в рабочей стадии.

Устройство состоит из корпуса 1, осей сегментов 2, рабочих сегментов 3, штифтов 4, зажимного диска 5, поворотного рычага 6.

В центре корпуса 1 имеется сквозное отверстие для установки обрабатываемого рукава высокого давления. На концентричной указанному основному основному отверстию окружности в корпусе выполнены отверстия, в которых установлены оси 2, вокруг которых производят свое вращение рабочие сегменты 3. Благодаря своей изогнутой форме сегменты перекрещиваются друг с другом, из-за чего они образуют проходное сечение в форме многоугольника с количеством сторон равным количеству рабочих сегментов. На свободном конце каждого рабочего сегмента установлены штифты 4, которые входят в прорези зажимного диска 5, который размещен в корпусе с возможностью вращения. Для связи с силовым гидроцилиндром на диске неподвижно смонтирован поворотный рычаг 6.

Предлагаемое устройство работает следующим образом. В исходном положении зажимной диск 5 повернут до упора против хода часовой стрелки. При этом рабочие сегменты 3 раздвинуты, образуя в центре устройства широкое сквозное отверстие, в которое вводится конец рукава высокого давления в сборе с ниппелем и муфтой, подлежащей обжатию. При силовом воздействии на поворотный рычаг 6 зажимной диск проворачивается по ходу часовой стрелки, заставляя штифты рабочих сегментов перемещаться в направлении центра устройства. Благодаря этому рабочие сегменты поворачиваются вокруг осей 2, уменьшая многогранное проходное сечение. Воздействие ребер рабочих сегментов на муфту рукава высокого давления приводит к ее пластическому деформированию и обжатию ниппеля шлангом. В исходное положение рабочие сегменты устройства возвращаются при обратном повороте зажимного диска.

Предлагаемое устройство позволяет осуществлять качественное обжатие концевой арматуры рукавов высокого давления в широком диапазоне типоразмеров используемых муфт без перенастройки рабочих органов, имеет высокую функциональность за счет обеспечения возможности обработки рукавов с длинными или изогнутыми ниппелями, а также сращивания двух рукавов, обладает высокой надежностью за счет простоты конструкции и низкими потерями работы на преодоление трения в узлах и сопряжениях рабочих органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2402714C1 |

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ НА КОНЦАХ РУКАВОВ | 2000 |

|

RU2185563C2 |

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ НА КОНЦАХ РУКАВОВ | 1997 |

|

RU2132992C1 |

| Устройство для обжатия муфты | 1988 |

|

SU1516194A1 |

| Автоматическая линия сборки рукавов высокого давления | 1989 |

|

SU1742023A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ШЛАНГОВ | 1971 |

|

SU433005A1 |

| Устройство для обжатия муфт на концах рукавов | 1988 |

|

SU1536148A1 |

| Программное реле времени | 1976 |

|

SU570933A1 |

Изобретение относится к технологическому оборудованию машиностроения, производящему обработку металлов давлением, и может быть использовано для обжатия муфт на концах рукавов высокого давления при закреплении на них концевых ниппелей. В корпусе устройства размещены с возможностью вращения вокруг неподвижных осей рабочие сегменты в виде полос с отогнутыми в разные стороны конечными участками. Одной отогнутой частью сегменты прилегают к плоскости корпуса и соединяются с ним неподвижными осями с возможностью вращения вокруг них. На другой отогнутой части каждого сегмента неподвижно установлен выступающий штифт, который входит в один из пазов зажимного диска, расположенного параллельно плоскости корпуса с возможностью вращения. Для связи с силовым гидроцилиндром на диске неподвижно смонтирован поворотный рычаг. Благодаря своей форме сегменты перекрещиваются друг с другом, из-за чего в центре устройства образуется переменное проходное сечение в форме многоугольника с количеством сторон, равным количеству рабочих сегментов. Изобретение повышает надежность обжатия муфты рукава. 4 ил.

Устройство для обжатия муфт на концах рукавов высокого давления, содержащее установленный в корпусе с возможностью вращения зажимной диск с поворотным рычагом, отличающееся тем, что, с целью повышения производительности и надежности обжатия муфты рукава, устройство снабжено перекрещивающимися сегментами с отогнутыми в разные стороны конечными участками, располагающимися в параллельных плоскостях, одна из которых совпадает с плоскостью зажимного диска, а другая - с плоскостью корпуса, причем участки, прилегающие к корпусу, соединены с ним неподвижными осями с возможностью вращения сегментов вокруг осей, а участки, прилегающие к зажимному диску, заканчиваются выступающими штифтами, входящими в пазы зажимного диска.

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ НА КОНЦАХ РУКАВОВ | 1997 |

|

RU2132992C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ ГИДРОСИСТЕМ ЛЕСОЗАГОТОВИТЕЛЬНЫХ МАШИН | 1992 |

|

RU2036065C1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Устройство для обжатия муфт на концах рукавов | 1988 |

|

SU1536148A1 |

| Способ сборки узла заделки конца рукава | 1990 |

|

SU1702058A1 |

| Устройство для обжатия муфт на концах рукавов | 1989 |

|

SU1620763A1 |

| Устройство для обжатия муфт на концах рукавов высокого давления при закреплении в них ниппелей | 1988 |

|

SU1622704A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСАДОЧНОГО МАТЕРИАЛА МОРСКИХ КРАСНЫХ ВОДОРОСЛЕЙ (ВАРИАНТЫ) | 2006 |

|

RU2318375C1 |

Авторы

Даты

2010-08-20—Публикация

2009-04-20—Подача