Устройство относится к технологическому оборудованию, производящему обработку металлов давлением, и может быть использовано для обжатия муфт на концах рукавов высокого давления при закреплении на них концевых ниппелей.

Известно устройство для сборки неразъемного соединения рукавов высокого давления, содержащее обжимную обойму, имеющую внутреннюю коническую поверхность, кулачки, установленные в ней и контактирующие своей конической поверхностью с конической поверхностью обоймы, дорн, механизм перемещения и возврата, устройство снабжено пуансоном, выполненным в форме стакана, дорн закреплен внутри него, а механизм перемещения выполнен в виде гидроцилиндра, шток которого соединен с пуансоном, при этом пуансон установлен с возможностью взаимодействия с кулачками, а обжимная обойма выполнена неподвижной, причем механизм возврата выполнен в виде пружин и установлен между кулачками и обжимной обоймой (патент RU №2153124, МПК F16L 33/22, опубл. 20.07.2000).

Недостатками известного устройства для сборки неразъемного соединения рукавов высокого давления являются большие потери работы на трение между рабочими органами, малая функциональность из-за отсутствия возможности обжимки муфт с длинными или изогнутыми ниппелями, а также необходимость подбора сменных обжимных кулачков при перенастройке на заданный диаметр муфт.

Наиболее близким по технической сущности к заявляемому устройству является устройство для ремонта рукавов высокого давления гидросистем лесозаготовительных машин, содержащее цилиндрический корпус, установленную в корпусе матрицу, в которой равномерно по окружности с возможностью радиального перемещения размещены кулачки продолговатой формы, взаимодействующие внутренними поверхностями с металлической муфтой ремонтируемого рукава, а наружными - с наружным механизмом, корпус выполнен в виде наружного кольца, а матрица - в виде внутреннего кольца, концентрично установленного в наружном кольце, а нажимной механизм - в виде болтов, ввернутых в наружное кольцо, причем каждый из болтов связан с наружной поверхностью кулачка посредством сферического шарнира, образованного шаровой головкой на конце хвостовика болта, установленной с зазором в сферическом гнезде кулачка, торцевая поверхность которого ограничена перпендикулярной оси корпуса одной плоскостью, переходящей в другую плоскость, наклоненную к этой оси и взаимодействующую с поверхностью соответствующего паза внутреннего кольца (патент RU №2036065, МПК В23Р 6/00, B21D 41/04, опубл. 27.05.1995).

Недостатками указанного устройства для ремонта рукавов высокого давления гидросистем машин являются большие потери работы на трение в винтовых парах, а также малая производительность из-за наличия ручного привода винтов нажимных механизмов.

Целью предлагаемого устройства является повышение функциональной надежности, производительности и качества обжатия муфты.

Поставленная цель достигается тем, что устройство для обжатия муфт на концах рукавов высокого давления, содержащее установленные в корпусе с возможностью радиального перемещения толкатели, воздействующие рабочими поверхностями на муфту рукава, снабжено кулачковыми валами с неподвижно закрепленными шестернями, причем каждый кулачок взаимодействует с подпружиненным толкателем, а каждая шестерня входит в зубчатое зацепление с двумя соседними. Замкнутая система зубчатых колес обеспечивает одновременное вращение кулачковых валов и перемещение всех рабочих элементов на равную величину.

По отношению к наиболее близкому аналогу у заявляемого устройства имеются следующие отличительные признаки.

Применение кулачковых валов с замкнутой приводной системой зубчатой передачи и возвратных пружин позволяет осуществлять одновременное равномерное движение рабочих элементов в силовом и холостом циклах, что сокращает время обжатия муфты и улучшает качество соединения шланга с ниппелем. Конструкция устройства позволяет использовать напрямую или через редуктор вращающийся привод от электродвигателя.

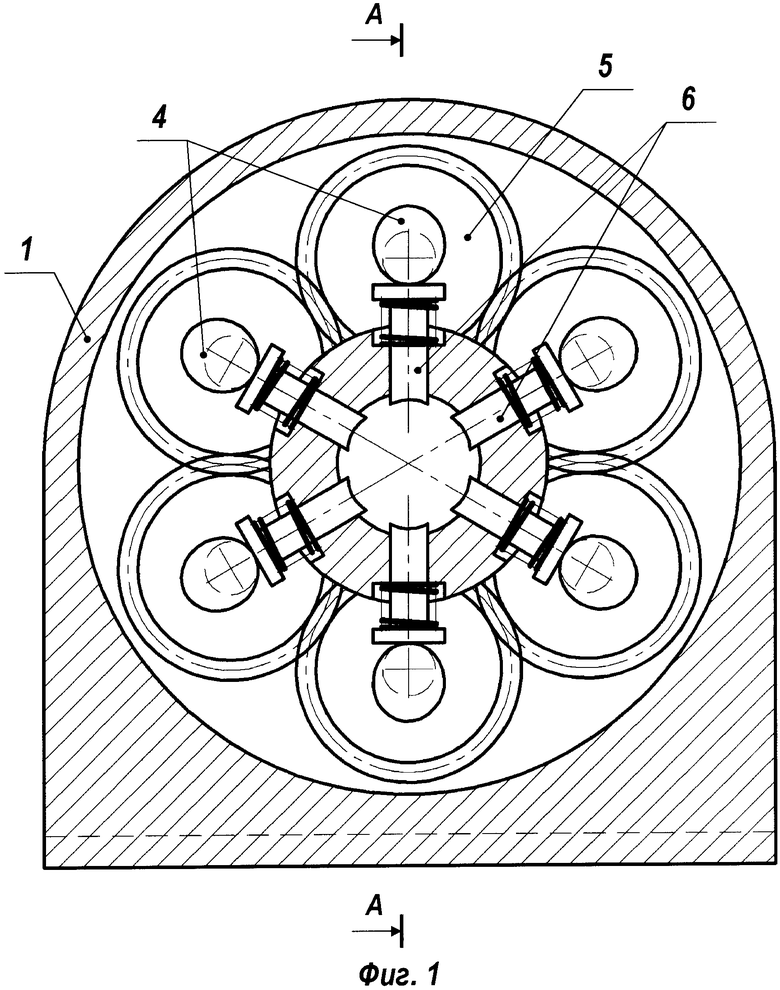

На фиг.1 показан общий вид предлагаемого устройства, фронтальная проекция;

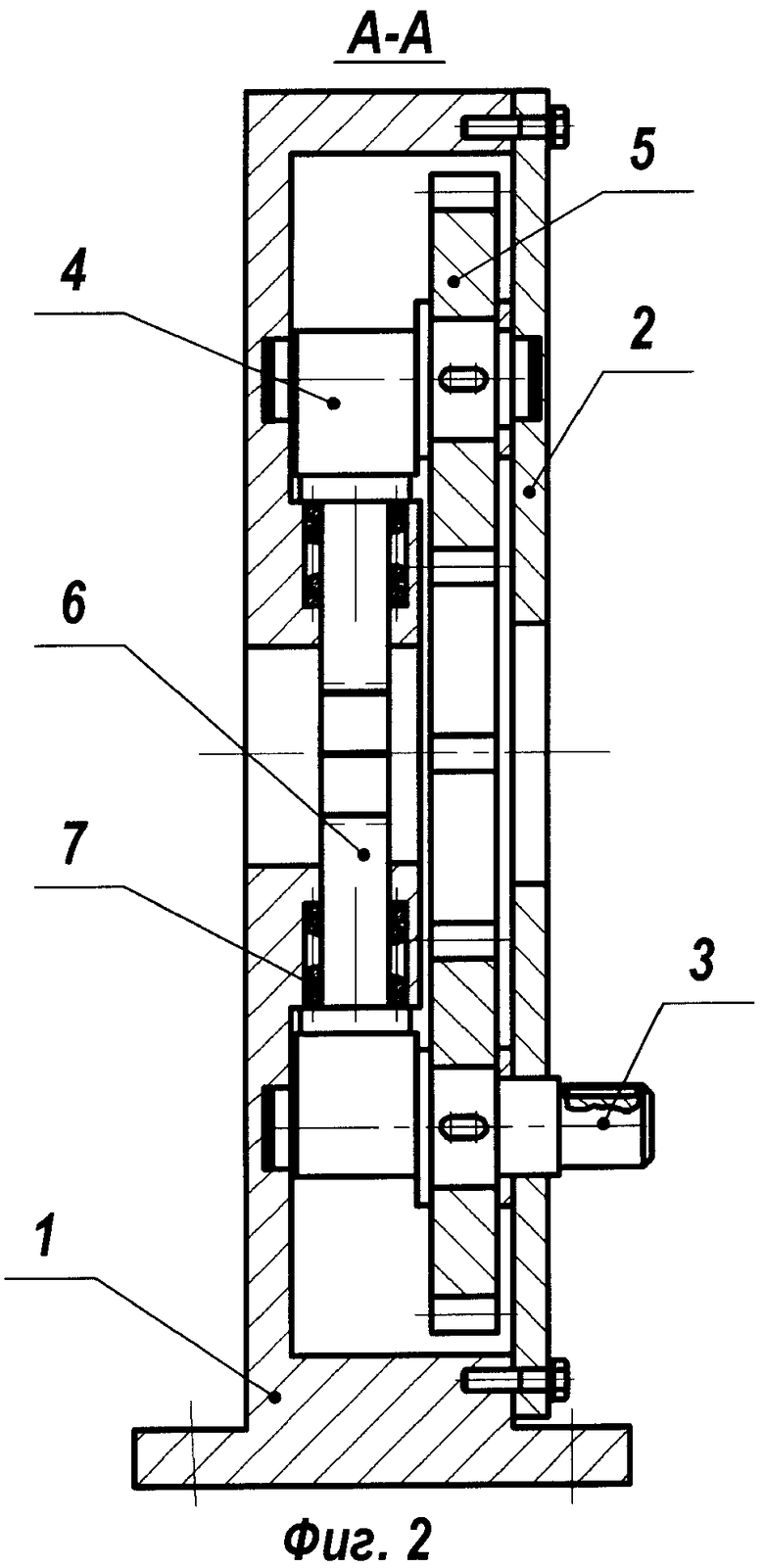

на фиг.2 - вид по направлению А на фиг.1;

на фиг.3 - схема положения рабочих элементов устройства в начальной и рабочей стадиях.

Устройство состоит из корпуса 1, крышки корпуса 2, кулачкового приводного вала 3, кулачковых валов 4, шестерен 5, толкателей 6, возвратных пружин 7.

В центре корпуса 1 выполнено сквозное отверстие, от которого радиально отходят отверстия, в которых установлены с возможностью перемещения толкатели 6 с возвратными пружинами 7. В стенке корпуса выполнены цилиндрические отверстия, в которых установлены хвостовики кулачковых валов 4 и кулачкового приводного вала 3. Другие концы кулачковых валов установлены в отверстиях крышки корпуса 2. На каждом из кулачковых валов неподвижно установлены шестерни 5, каждая из которых входит в зубчатое зацепление с двумя соседними шестернями.

Привод кулачковых валов осуществляется посредством зубчатой передачи при вращении приводного кулачкового вала 3 от электродвигателя.

Устройство работает следующим образом. В исходном положении кулачковые валы 3 и 4 повернуты таким образом, что вершины кулачков направлены радиально от центра устройства. При этом толкатели 6, раздвинутые под действие возвратных пружин 7, образуют в центре широкое сквозное отверстие, в которое вводится конец рукава высокого давления в сборе с ниппелем и муфтой. Вращение приводного кулачкового вала 3 посредством зубчатых передач передается на остальные кулачковые валы, которые вращаются синхронно, но в разных направлениях. В этот момент кулачки валов воздействуют на шляпки толкателей, в результате чего толкатели по радиальным направляющим двигаются к центру устройства. Рабочие поверхности толкателей, воздействуя на муфту концевой арматуры, осуществляют ее пластическое деформирование, за счет которого происходит обжатие ниппеля шлангом. Положение кулачковых валов, когда каждый кулачок своей вершиной направлен к центру устройства, соответствует максимальному перемещению толкателей к центру устройства. При дальнейшем проворачивании валов кулачки возвращаются в исходное положение, освобождая толкатели от давления. Толкатели разводятся в исходное положение под действием возвратных пружин.

Предлагаемое устройство имеет высокую функциональность за счет обеспечения возможности обработки рукавов с длинными или изогнутыми ниппелями, а также сращивания двух рукавов, обладает высокой надежностью и производительностью за счет возможности прямого привода от электродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ НА КОНЦАХ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2397398C1 |

| Радиально-обжимной автомат дляОбРАбОТКи дЕТАлЕй из пРОВОлОКи | 1978 |

|

SU831279A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ НА КОНЦАХ РУКАВОВ | 2000 |

|

RU2185563C2 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ НА КОНЦАХ РУКАВОВ | 1997 |

|

RU2132992C1 |

| Устройство для обжатия муфты | 1988 |

|

SU1516194A1 |

| УСТРОЙСТВО ДЛЯ ОБЖАТИЯ МУФТ | 1994 |

|

RU2111818C1 |

| Устройство для обжатия муфт на концах рукавов | 1988 |

|

SU1536148A1 |

Изобретение относится к устройствам для сборки рукавов высокого давления. В качестве привода рабочих элементов применяются кулачковые валы с неподвижно закрепленными шестернями, каждая из которых входит в зубчатое зацепление с двумя соседними, передавая вращение от одного из кулачковых валов, принятого в качестве приводного. Замкнутая система зубчатых колес при подключении привода обеспечивает одновременное проворачивание всех кулачковых валов, что вызывает равномерное радиальное перемещение всех толкателей, благодаря чему осуществляется качественное обжатие концевой арматуры рукавов высокого давления. 3 ил.

Устройство для обжатия муфт на концах рукавов высокого давления, содержащее установленные в корпусе с возможностью радиального перемещения толкатели, воздействующие рабочими поверхностями на муфту рукава, отличающееся тем, что, с целью повышения надежности, производительности и качества обжатия муфты, устройство снабжено кулачковыми валами с неподвижно закрепленными шестернями, причем каждый кулачок взаимодействует с подпружиненным толкателем, а каждая шестерня входит в зубчатое зацепление с двумя соседними, передавая вращение от одного из кулачковых валов, являющегося приводным.

| УСТРОЙСТВО ДЛЯ РЕМОНТА РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ ГИДРОСИСТЕМ ЛЕСОЗАГОТОВИТЕЛЬНЫХ МАШИН | 1992 |

|

RU2036065C1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Устройство для обжатия муфт на концах шлангов | 1983 |

|

SU1162530A1 |

| Устройство для обжатия муфт на концах шлангов при закреплении в них ниппелей | 1973 |

|

SU512335A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСАДОЧНОГО МАТЕРИАЛА МОРСКИХ КРАСНЫХ ВОДОРОСЛЕЙ (ВАРИАНТЫ) | 2006 |

|

RU2318375C1 |

| Реторта для сепарирования титановой губки | 1958 |

|

SU118613A1 |

Авторы

Даты

2010-10-27—Публикация

2009-05-25—Подача