Изобретение относится к производству жидкого металла в черной и цветной металлургии. Использование изобретения изложено на примере производства титановых сплавов в вакуумных плавильных печах с холодным подом и независимыми источниками нагрева.

В плавильной подовой печи технологический процесс протекает в ванне на подине. Потери тепла с поверхности ванны расплава становятся сравнимыми (по величине) с конвективными теплопотерями и теплопроводностью обычно при температурах выше 600-650°С. Потери тепла пропорциональны величине удельной теплоотдающей поверхности (т.е. поверхности, приходящейся на единицу объема расплава), следовательно, их относительный уровень увеличивается с уменьшением глубины ванны.

Существуют тугоплавкие металлы, технологический процесс плавки которых происходит при высоких температурах и незначительной глубине ванны расплава, например плавка титана в холодном поде с образованием гарнисажа (температура расплава порядка 1700°С, глубина ванны не превышает 40-60 мм). В этом случае лучистые потери резко возрастают. Их энергия поглощается внутренней поверхностью печи, что снижает ее КПД и требует сложных конструктивных решений для защиты от перегрева отдельных узлов.

Известна конструкция печи, используемая для прямого восстановления железа, в конструкции которой свод используется как экран, позволяющий направлять лучистую тепловую энергию на поверхность расплава, в том числе и дополнительную, возникающую в процессе дожигания образующихся технологических компонентов (патент РФ №2080391, МПК С21В 13/00, публ. 1997.05.27).

Данная конструкция не реализуется в вакуумных печах или в печах с защитной атмосферой, так как предусматривает разогрев внутренний поверхности свода печи до температуры, сравнимой с температурой расплава, и фактически может использоваться в печах, источники нагрева которых находятся вне рабочего пространства, например индукционный нагрев.

Известна конструкция электронной плавильной печи с холодным подом, запатентованная в США в 1965 году фирмой Temescal Metallurgical Corp. (М.Я.Смелянский, Электронные печи, Москва, «Энергия», 1971 г. стр.34) - прототип. Конструкция печи включает рабочую камеру, в которой установлены независимые источники нагрева, холодный под и загрузочное устройство.

Недостатками печи являются большие тепловые потери в форме лучистой энергии с поверхности ванны расплава, эта энергия не только не задействована в технологическом цикле плавки металла, что приводит к резкому снижению КПД печи, но и негативно воздействует на конструкцию, вызывая высокие тепловые нагрузки на ее узлы.

Цель изобретения состоит в повышении КПД печи, снижение тепловых нагрузок на узлы конструкции печи.

Техническим результатом является кардинальное уменьшение лучистых тепловых потерь с поверхности расплава за счет установки экрана над поверхностью ванны, при этом физические свойства экрана в процессе возникновения расплава меняют свои характеристики, создавая условия для возникновения равновесного лучистого теплообмена между экраном и поверхностью расплава.

Указанный технический результат достигается тем, что подовая печь для получения расплавленного металла, содержащая рабочую камеру, устройства для загрузки шихты, независимые источники нагрева, плавильный под и кристаллизатор, дополнительно содержит установленный над расплавом экран, выполненный из металла или сплава аналогичного выплавляемым в печи, и механизм его перемещения, регулирующий расстояние между расплавом и экраном для обеспечения образования на поверхности экрана слоя жидкого металла без его перегрева, при котором жидкий металл с экрана начнет стекать в расплав.

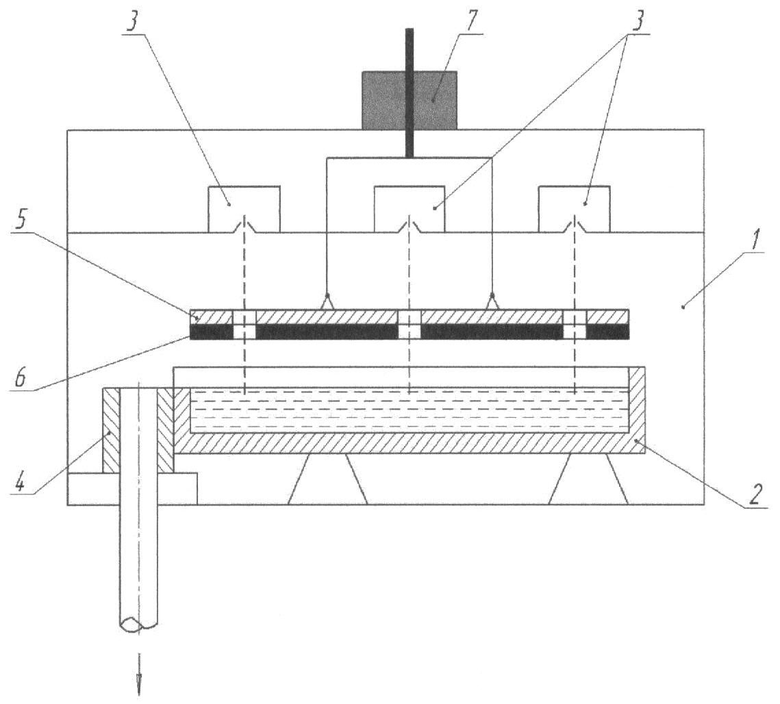

На чертеже показана конструкция подовой печи для получения расплавленного металла.

Печь включает рабочую камеру 1, плавильный под 2, независимые источники нагрева 3 (в примере электронная пушка), кристаллизатор 4, загрузочное устройство (на чертеже не обозначено), над плавильной поверхностью пода установлен экран 5, на поверхности которого, обращенного к поду в процессе плавки, образуется слой расплавленного металла 6, механизм перемещения экрана 7.

Печь работает следующим образом.

В рабочей камере 1 создают вакуум, на плавильный под 2 подают шихту, включают электронные пушки 3, экран 5 опускают над поверхностью расплава на минимально возможное расстояние, при выходе печи на стабильный тепловой режим и образование на поверхности экрана жидкого слоя металла 6 экран, с помощью механизма перемещения 7, устанавливают на расстоянии от поверхности расплава, гарантирующем наличие поверхностного жидкого слоя на поверхности экрана и не допущение перегрева, при котором жидкий металл с экрана начнет стекать в расплав. В процессе плавки расплав стекает в кристаллизатор 4 и формирует в нем слиток.

В процессе плавки на поверхности экрана меняется агрегатное состояние металла (образуется поверхностный жидкий слой, при этом происходит снижение степени черноты, например степень черноты твердой окисленной поверхности стали составляет 0,8, а в расплавленном - 0,3). Такие физические свойства расплава ванны и экрана, как температура и степень черноты выравниваются.

Вследствие этого происходит значительное снижение лучистых потерь с поверхности расплава, т.к. при стабильном тепловом режиме печи возникает равновесный лучистый теплообмен между расплавом и экраном.

Данное изобретение было экспериментально подтверждено на машине непрерывного литья титановых сплавов МНЛТС, в результате скорость литья увеличилась на 25-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| СПОСОБ КОНТРОЛЯ ЧИСТОТЫ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2009 |

|

RU2425361C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ СЛИТКОВ | 2012 |

|

RU2598020C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ЗОННОЙ ПЛАВКИ В КВАДРАТНЫЙ КРИСТАЛЛИЗАТОР | 2007 |

|

RU2454471C2 |

| ИОННО-ПЛАЗМЕННЫЕ ИЗЛУЧАТЕЛИ ЭЛЕКТРОНОВ ДЛЯ ПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2544328C2 |

Изобретение относится к производству жидкого металла в черной и цветной металлургии, в частности, может быть использовано для производства титановых сплавов в вакуумных плавильных печах с холодным подом и независимыми источниками нагрева. Печь дополнительно содержит установленный над расплавом экран, выполненный из металла или сплава, аналогичного выплавляемым в печи, и механизм его перемещения, регулирующий расстояние между расплавом и экраном для обеспечения образования на поверхности экрана слоя жидкого металла без его перегрева, при котором жидкий металл с экрана начнет стекать в расплав. Изобретение позволяет кардинально уменьшить лучистые тепловые потери с поверхности расплава за счет установки экрана над поверхностью ванны, при этом физические свойства экрана в процессе возникновения расплава меняют свои характеристики, создавая условия для возникновения равновесного лучистого теплообмена между экраном и поверхностью расплава. 1 ил.

Подовая печь для получения расплавленного металла, содержащая рабочую камеру, устройства для загрузки шихты, независимые источники нагрева, плавильный под и кристаллизатор, отличающаяся тем, что печь дополнительно содержит установленный над расплавом экран, выполненный из металла или сплава, аналогичного выплавляемым в печи, и механизм его перемещения, регулирующий расстояние между расплавом и экраном для обеспечения образования на поверхности экрана слоя жидкого металла без его перегрева, при котором жидкий металл с экрана начнет стекать в расплав.

| СМЕЛЯНСКИЙ М.Я | |||

| Электронные печи | |||

| - М.: Энергия, 1971, с.34 | |||

| Способ защиты отражающей поверхности свода электрического миксера от отложений | 1980 |

|

SU932174A1 |

| Экран для защиты кожуха доменной печи в зоне чугунной или шлаковой летки от теплового излучения | 1985 |

|

SU1294830A1 |

| ФУТЕРОВКА ВАННЫ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2004 |

|

RU2270409C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОН И СТЕПЕНЕЙ НЕГАБАРИТНОСТИ ГРУЗОВ НА ОТКРЫТОМ ПОДВИЖНОМ СОСТАВЕ С ПОМОЩЬЮ ТЕЛЕВИЗИОННЫХ ИЗОБРАЖЕНИЙ | 2008 |

|

RU2355595C1 |

| US 4149705 А, 17.04.1979. | |||

Авторы

Даты

2010-12-10—Публикация

2009-03-17—Подача