Изобретение относится к конструкции и к способу изготовления составных валков, в частности опорных валков, для использования в прокатке металла, например в прокатке стали или алюминия. Обычно в известных системах опорные валки используют как опору для рабочих валков в прокатном стане. Желательно, чтобы диаметр рабочих валков был небольшим в целях обеспечения как можно меньшего давления и крутящего момента при прокатке. Но рабочие валки небольшого диаметра легко сгибаются под давлением при прокатке. Опорные валки более крупного диаметра используют как опору рабочим валкам и для сведения к минимуму сгиба валков под давлением при прокатке. Клеть кварто содержит 2 рабочих валка и 2 опорных валка, и этот же принцип тоже относится и к таким другим конфигурациям стана, как 6-валковые станы.

Используемые в самых современных прокатных станах опорные валки изготовлены как цельная деталь либо ковкой, либо литьем. Для таких крупных прокатных станов, как толстолистовые станы, опорный валок может иметь диаметр более двух метров, быть более 10 метров в длину, и весить 150 тонн и более.

Для литого валка обычно используется разливка в две струи; и при этом бочку валка выполняют из разных материалов для шейки валка и для тела валка. Для получения однородных свойств часто используется методика центробежного литья. При изготовлении очень крупных валков довольно трудно исключить пористость во время литья вдоль центральной оси валка, вызванную усадкой во время охлаждения. По причине большого размера и трудностей в отношении исключения дефектов только очень немногие компании могут изготавливать литьем опорные валки для больших толстолистовых станов.

Для кованого валка обычная ковка валка начинается с кузнечного слитка, диаметр которого, как правило, в 2 раза и более превышает конечный диаметр валка. Для гарантированного отсутствия дефектов в материале, особенно в центре валка, необходимо намного уковать его диаметр во время ковки. Для ковки валка с большим коэффициентом уковки требуется слиток с размером, гораздо большим, чем окончательный размер валка. Помимо этого, слиток обычно прессуют в осевом направлении методом высадки, чтобы увеличить его диаметр в еще большей степени. Для обеспечения значительного коэффициента уковки используют слитки очень большого размера и веса, и поэтому очень немногие компании могут изготавливать такие крупные валки.

В связи с трудностями изготовления больших опорных валков существует значительная заинтересованность в обеспечении возможности изготовления их в виде менее крупных составных деталей - вместо цельной детали.

В прошлом опорные валки изготавливали в виде двух деталей, состоящих из насадной бочки, или гильзы, и из внутреннего тела (DE 3642512). Для прикрепления насадной бочки, или гильзы, к телу валка использовались различные способы, включая горячую посадку, сужения, обратные сужения и чеки. Но эти конструкции не получили общего распространения в промышленности. Одна из основных проблем заключается в трудности устранения скольжения насадной бочки и тела относительно друг друга во время нахождения валка под давлением. Когда валок подвергается давлению, он сгибается, и насадная бочка, или гильза, скользит относительно тела или от него отделяется. Поскольку направление отклонения валка изменяется с каждым поворотом, он быстро изнашивается и повреждается. Помимо этого, результатом скольжения между насадной бочкой или телом, или отделения их друг от друга, является нелинейная жесткость. В связи с этим возникают серьезные проблемы для применяемых в большинстве прокатных станов систем регулирования толщины.

Настоящее изобретение направлено на обеспечение обладающей новизной конструкции валка, которая позволит изготовление крупных опорных валков в виде составных деталей, состоящих из менее крупных частей, и в которых будут устранены дефекты центра валка. Эта конструкция даст поставщикам с ограниченными мощностями литья и штамповки возможность изготавливать большие опорные валки, которую не могут дать способы известного уровня техники.

Составные валки согласно изобретению можно изготавливать из меньших деталей; и основная часть валка согласно изобретению имеет: центральный канал, выполняемый для устранения дефектов центра, обусловленных изготовлением, например обусловленных литьем или ковкой стали; и по меньшей мере одну концевую часть, выполненную, например, из стали; и при этом концевая часть не имеет или имеет центральный канал с диаметром, меньшим, чем диаметр канала основной части.

Обычно ковка валка начинается с диаметра слитка, который, как правило, в 2 раза или более превышает окончательный диаметр валка. Но согласно изобретению можно использовать гораздо меньшую уковку по диаметру. По причине меньшей требуемой уковки по диаметру некоторые дефекты могут остаться в структуре вдоль центральной оси валка. Эти дефекты можно обнаружить ультразвуковой дефектоскопией. В валке можно высверлить канал по центральной оси, чтобы удалить остающиеся дефекты. Расчеты показывают, что отверстия диаметром до 300 мм и даже больше вдоль центра основной части очень мало влияют на ее общую жесткость или прочность.

Благодаря наличию одной или двух отделенных концевых частей эти концевые части можно выполнить независимо от основной части. Поэтому можно независимо определить необходимость выполнения канала и выбрать его диаметр. Поскольку диаметр канала можно рассчитать в соответствии с конкретным применением валка, и даже с внутренними дефектами, поэтому конструкцию валка можно усовершенствовать.

Согласно осуществлению изобретения составляющие части соединены при помощи соответствующего по форме соединения, причем это соединение расположено по существу под прямым углом к оси валка. Эта компоновка создает возможность воспроизводимого и жесткого соединения частей. Благодаря создаваемым при этом площадям контакта, расположенным по существу под прямым углом к оси валка, создается благоприятное расположение действующих сил в осевом направлении.

Согласно определенному осуществлению изобретения, по меньшей мере одна часть имеет канал, диаметр которого изменяется в осевом направлении. Эти части можно сконструировать в соответствии с предполагаемыми значениями давления при прокатке. Исходя из этих значений, можно выбирать разную геометрию канала, при этом получая диаметр канала, изменяющийся в осевом направлении. Диаметр можно определять как функцию, симметрическую по отношению к вертикальной плоскости симметрии валка. Но также можно выбрать и несимметрические функции.

В соответствии с предпочтительным осуществлением изобретения соединения можно расположить вне опорной поверхности для подшипников. Это техническое решение обеспечивает соединения, на которые действуют только осевые нагрузки и крутящие усилия. Давление при прокатке и основные несущие нагрузки полностью воспринимаются основной частью. Решение о выполнении отверстия в валке и выбор диаметра отверстия валка принимается и делается в соответствии с металлургическими требованиями в отношении имеющихся в теле валка дефектов и сообразно предусматриваемым нагрузкам. Это осуществление дает большую площадь контакта для соединения.

Возможны и прочие положения соединений, которые можно выбрать в соответствии с конкретными требованиями, предъявляемыми к валку.

Согласно еще одному предпочтительному осуществлению изобретения соединения выполнены непосредственно снаружи бочки валка, и при этом бочка валка образована основной частью. Соединения расположены непосредственно снаружи бочки основной части валка. Это техническое решение обеспечивает возможность механической обработки бочки основной части валка большого диаметра независимо от концевых частей, имеющих значительно меньший диаметр. Поэтому диаметр канала можно увеличить для каждой части, обеспечивая крупный диаметр канала в основной части. Становится возможным устранение всех дефектов центра, появляющихся во время изготовления литьем.

В соответствии с целесообразным осуществлением изобретения: соединение содержит центрирующий выступ, чеку и винты для создания соответствующего по форме соединения. Это соединение обеспечивает очень прочную и жесткую связь частей друг с другом. Явления нелинейной жесткости должны быть устранены, так как они создают серьезные проблемы системам регулирования толщины, используемым в большинстве прокатных станов. Центрирующий выступ представляет собой круглое продолжение концевой детали с меньшим диаметром. Он вставляется в отверстие в конце основной части валка. Этот выступ посажен с натягом в отверстии и тем самым исключается подвижность конца по отношению к основной части валка. Чека препятствует повороту концевой детали относительно основной части. Эти же принципы можно использовать для двусоставного валка, в котором отдельно прикреплен только один конец; и для валка, состоящего из более чем трех частей.

Согласно еще одному возможному осуществлению изобретения по меньшей мере одна из частей валка сделана из литого и/или кованого материала. В случае литого материала вес отливки можно уменьшить по сравнению со способами изготовления известного уровня техники, поскольку дефекты вдоль центральной оси можно удалить проточкой. С этими меньшими отливками сможет работать большее число литейных производств, а не только специализированные литейные заводы. В случае кованого материала вес слитка можно уменьшить, и при этом требуется гораздо меньшая уковка, чем обычно требуемая, поскольку дефекты вдоль центральной оси и в теле будут приемлемыми в диапазоне до 150 мм и более от центральной оси, т.к. они будут устранены проточкой. В валках, изготовленных методами известного уровня техники, эти дефекты могут быть причиной трещин, проходящих по всему валку; и поэтому уковка должна быть гораздо большей, чтобы никаких значительных дефектов в центре валка не оставалось. Размер канала можно выбрать во время изготовления в соответствии с размером и положением обнаруженных дефектов.

Изобретение также обеспечивает клеть прокатного стана с рабочими валками и по меньшей мере с парой составных опорных валков согласно изобретению, имеющих упоминаемые выше технические признаки. Пара составных валков выполнена как опорные валки для опоры рабочим валкам, и с целью предотвращения недопустимого сгиба валков. Благодаря тому, что опорные валки выполнены из разных частей валка, поэтому можно обеспечить особо большие валки и, вследствие этого, более жесткие клети прокатного стана. Находясь под давлением при прокатке, сгиб комплекта валков выдерживается очень небольшим, позволяя производить прокат с нужным поперечным сечением (профилем). При помощи клети прокатного стана согласно изобретению с составными опорными валками можно применить более крупные опорные валки. Общие рабочие показатели прокатного стана можно улучшить, что будет означать меньшее количество дефектов профиля, даже при прокатке под сильным давлением. Помимо этого составная конструкция валков позволяет замену для ремонта только определенных деталей валка, за счет чего снизятся расходы на техобслуживание.

Изобретение также обеспечивает способ изготовления валков для прокатки металла, в частности изготовления опорных валков. Валки содержат по меньшей мере основную часть и по меньшей мере одну концевую часть, которые выполнены с возможностью соединения с образованием валка. По меньшей мере одну часть изготавливают литьем и/или ковкой. Для удаления центральных дефектов, возникающих во время изготовления, выполняют осевой центральный канал по меньшей мере в одной части, и диаметр этого центрального канала определяют исходя из предполагаемых нагрузок и допустимых механических напряжений, создающихся во время нормальной работы валка. Конструирование валков на основании предполагаемых его нагрузок и с учетом оборудования, на котором они будут работать, хорошо известно из уровня техники. Максимальные допустимые нагрузки ограничиваются, например, материалом валков и местными максимальными напряжениями, которые, разумеется, должны обязательно быть ниже усталостной прочности. Дефекты материала могут обусловить местные максимальные напряжения, вызывающие местные нарушения, которые могут развиваться и привести к серьезному повреждению, например к поломке всего валка. Поэтому устранение этих дефектов даже когда материал удален и получившееся поперечное сечение уменьшено может продлить срок службы валка, так как местные трещины не смогут появляться при таких дефектах. Дефекты могут создавать исходную точку их развития под действием нагрузок. Поэтому возможность устранения дефектов, которые могут возникнуть в центральной области валка, дает большое преимущество. В связи с разными диаметрами бочки валка и шеек валка диаметры канала должны быть разными в этих частях. Эти разные диаметры возможны в предлагаемом составном валке, в котором можно выполнить разные диаметры канала в разных частях.

Согласно определенному осуществлению предлагаемого изобретением способа диаметр канала основной части в 0,5-1,5, предпочтительно в 0,8-1 раз больше наименьшего наружного диаметра концевой части. Эти соотношения оказались целесообразными для разных применений в прокатке металла. Особенно крупный диаметр центрального канала, который даже приблизительно равен наименьшему наружному диаметру концевой части, т.е. шейки валка, позволяет устранить все дефекты в центре валка. С другой стороны, обеспечена возможность использовать, например, детали меньшего размера в литье или ковке при выполнении уковки для получения соответствующей микроструктуры и поэтому хороших механических свойств. Поскольку дефекты центра можно устранить, поэтому можно уменьшить необходимую механическую уковку для устранения этих дефектов. Уковка в основном необходима для того, чтобы задать механические свойства валка.

Согласно предпочтительному осуществлению предлагаемого способа диаметр канала каждой части валка определяют индивидуально с целью обеспечения оптимизированной ситуации с нагрузками для каждой части валка. Цельные валки с центральным каналом известны из уровня техники. Но диаметр канала должен определяться по наименьшему диаметру валка. Поэтому предоставляемые данным изобретением выгоды невозможно использовать в цельных валках. Размер канала можно выбрать во время изготовления сообразно размеру и положению обнаруживаемых дефектов, и по усилиям прокатки, на которые рассчитаны валки. Выполнение в виде отделенных друг от друга частей позволяет регулировать диаметр канала отдельно для каждой части. Поэтому механическая обработка упрощается, и диаметр подбирают для каждой части в зависимости от ситуации с локальными нагрузками.

Изобретение излагается более подробно на упоминаемых ниже чертежах, представляющих возможные осуществления изобретения, без ограничения изобретения этими представленными осуществлениями.

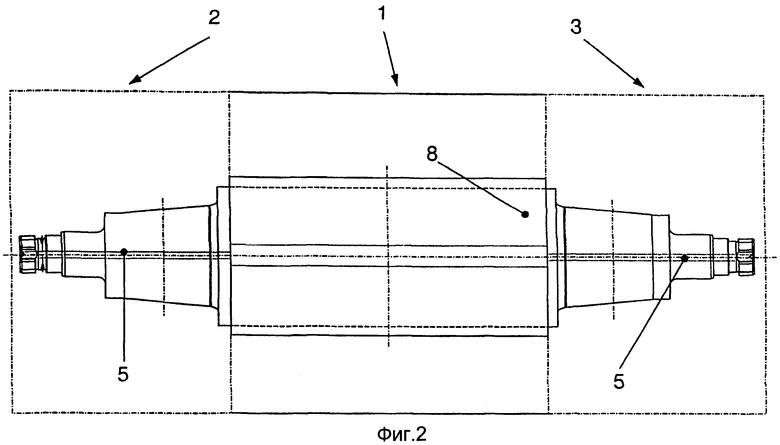

Фиг.1 - валок согласно осуществлению, в котором предусмотрены три составные части валка.

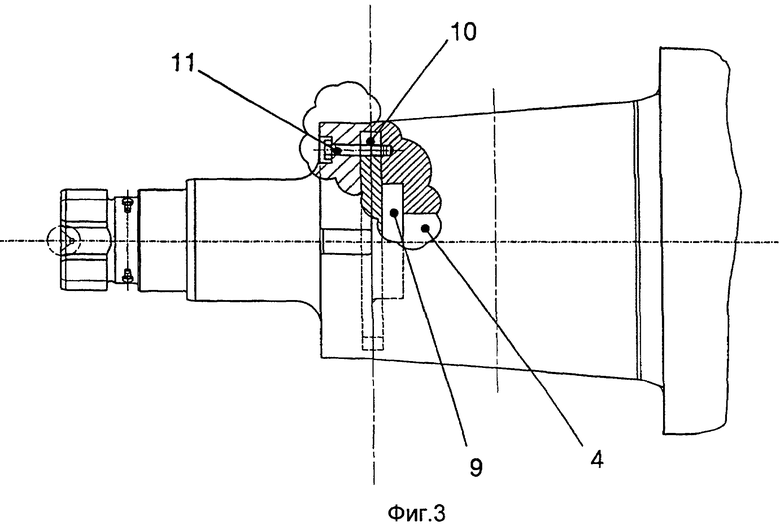

Фиг.2 - валок согласно альтернативному осуществлению, в котором предусмотрены три составные части валка.

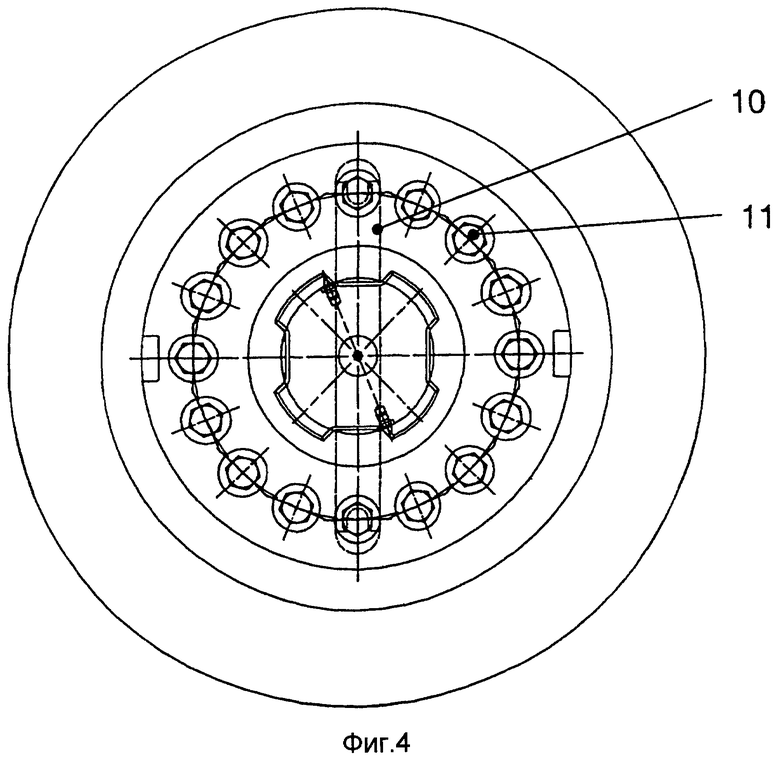

Фиг.3 - фрагмент валка согласно изобретению, с соединением.

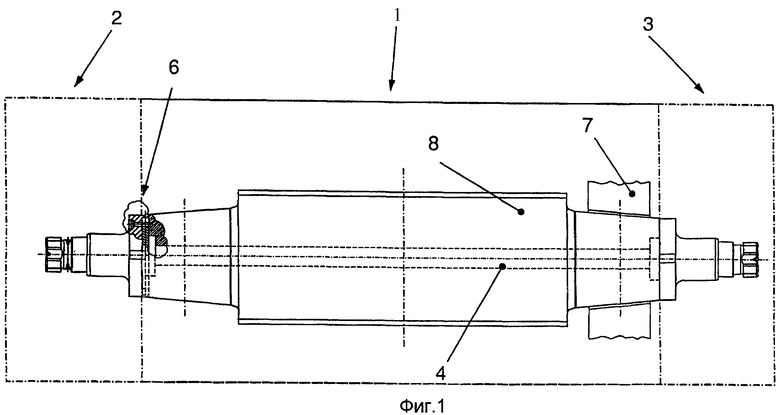

Фиг.4 - соединение согласно изобретению, осевой вид.

Фиг.1 показывает валок согласно изобретению с тремя частями 1, 2 и 3 валка. Соединения 6 расположены вне несущей площади подшипников 7. Центральная ось шейки 12 валка показывает центральную ось подшипника 7, установленного в подушке для подшипника. Основная часть 1 содержит бочку 1 валка и части шеек 12 валка. Концевые части 2 и 3 прикреплены соединениями 6 к основной части 1. Основная часть имеет центральный канал 4, который можно выполнить с постоянным диаметром, или с диаметром, который можно регулировать в зависимости от осевого положения. Соединение более подробно представлено на Фиг.3.

Фиг.2 показывает другое осуществление валка согласно изобретению. Соединения расположены рядом с концами бочки, в основном сформированными основной частью 1. Валок содержит две концевые части 2 и 3, соединенные с основной частью 1. Концевые части можно выполнить с центральными каналами 5. Диаметр центральных каналов 5 можно определить в зависимости от предполагаемых нагрузок и внутренних дефектов, обусловленных литьем или штамповкой. По причине меньшего диаметра концевых частей 2 и 3 по сравнению с основной частью 1 диаметр каналов 5 значительно меньше диаметра канала 4. Соединения выполнены в участках 13 и 14.

На Фиг.3 соединение 6 представлено более подробно. Концевая часть 2 прикреплена к основной части 1 при помощи соединения 6, содержащего центрирующий выступ 9, установленный в углублении основной части 1. Чека 10 предназначена для исключения возможности взаимной подвижности частей. Винты привинчивают концевую часть 2 к основной части 1, в результате чего создается формосоответствующее соединение, гарантирующее очень жесткий валок.

Фиг.4 показывает вид в осевом направлении. Положение чеки указано в основной части 1, и она закреплена совместно концевой частью 2 и винтами 11.

Положение соединений можно определить в соответствии с применением валка; и согласно изобретению предъявляемые к валку требования можно соблюсти в гораздо лучшей степени благодаря повышенным возможностям, обеспечиваемым составным валком. Идею изобретения можно применить ко всем видам валков, но наибольшую выгоду это изобретение дает для опорных валков крупного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок прокатных валков | 1982 |

|

SU1132992A1 |

| СПОСОБ ПРОШИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ | 2004 |

|

RU2309810C2 |

| МЕТАЛЛИЧЕСКИЕ ЛИСТЫ И ПЛАСТИНЫ С ТЕКСТУРИРОВАННЫМИ ПОВЕРХНОСТЯМИ, УМЕНЬШАЮЩИМИ ТРЕНИЕ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2506188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2015 |

|

RU2656901C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛКОВ ИЗ ШТАМПОВОЙ СТАЛИ | 2000 |

|

RU2194081C2 |

| КОВАНЫЙ ВАЛОК, СООТВЕТСТВУЮЩИЙ ТРЕБОВАНИЯМ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ИЗДЕЛИЙ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ВАЛКА | 2011 |

|

RU2572269C2 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОКАТНЫХ ИЗДЕЛИЙ | 2021 |

|

RU2783290C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ | 2004 |

|

RU2307716C2 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

Изобретение предназначено для повышения технологичности изготовления крупных опорных валков. Способ включает расчет валка в соответствии с ожидаемой нагрузкой и с учетом оборудования, на котором он будет работать, изготовление по меньшей мере одной основной части (1) и по меньшей мере одной концевой части (2, 3) валка, причем по меньшей мере одну из упомянутых частей изготавливают литьем и/или ковкой, определение дефектов в структуре валка, удаление центральных дефектов в основной части (1) валка посредством выполнения осевого центрального канала, размер которого выбирают в соответствии с размером и положением обнаруженных дефектов, при необходимости удаление центральных дефектов в концевой части (2, 3) посредством выполнения осевого центрального канала, размер которого выбирают в соответствии с размером и положением обнаруженных дефектов, и образование опорного валка осевым соединением частей (1, 2, 3). Канал в основной части (1) выполняют диаметром, составляющим 0,5-1,5, предпочтительно 0,8-1 наименьшего наружного диаметра концевой части (2, 3). 7 з.п. ф-лы, 4 ил.

1. Способ изготовления составных опорных валков для прокатки металлов по меньшей мере между одной парой валков, включающий расчет валка в соответствии с ожидаемой прокатной нагрузкой и с учетом оборудования, на котором он будет работать, изготовление по меньшей мере одной основной части (1) и по меньшей мере одной концевой части (2, 3) валка, причем по меньшей мере одну из упомянутых частей изготавливают литьем и/или ковкой, определение дефектов в структуре валка, удаление центральных дефектов в основной части (1) валка посредством выполнения осевого центрального канала, размер которого выбирают в соответствии с размером и положением обнаруженных дефектов, при необходимости удаление центральных дефектов в концевой части (2, 3) посредством выполнения осевого центрального канала, размер которого выбирают в соответствии с размером и положением обнаруженных дефектов, и образование опорного валка осевым соединением частей (1, 2, 3).

2. Способ по п.1, отличающийся тем, что канал в основной части (1) выполняют диаметром, составляющим 0,5-1,5, предпочтительно 0,8-1 наименьшего наружного диаметра концевой части (2, 3).

3. Способ по любому из пп.1 или 2, отличающийся тем, что диаметр канала в каждой части (1, 2, 3) валка определяют индивидуально с учетом оптимизированного расположения действующих сил в отношении к каждой части валка.

4. Способ по любому из пп.1 или 2, отличающийся тем, что осевой центральный канал в концевой части валка выполняют с меньшим диаметром, чем диаметр канала в основной части.

5. Способ по п.1, отличающийся тем, что части (1, 2, 3) соединяют посредством соответствующего им по форме соединения (6), расположенного, по существу, под прямым углом к оси валка.

6. Способ по п.1, отличающийся тем, что по меньшей мере в одной части (1, 2, 3) валка выполняют канал, диаметр которого изменяется в осевом направлении.

7. Способ по любому из пп.5 или 6, отличающийся тем, что соединения (6) располагают вне несущей поверхности для подшипников (7) валка на шейке валка.

8. Способ по п.1, отличающийся тем, что соединения (6) располагают непосредственно вне бочки (8) валка, сформированной основной частью (1).

| US 4407151 A, 04.10.1983 | |||

| Опорный валок для многовалковых станов | 1961 |

|

SU142269A1 |

| JP 59107708 A, 22.06.1984 | |||

| DE 3642512 A1, 14.07.1988. | |||

Авторы

Даты

2011-01-27—Публикация

2006-10-05—Подача